Le lamiere sono utilizzate ovunque, dai pannelli delle apparecchiature agli involucri elettronici. Eppure molti progetti si scontrano ancora con gli stessi problemi: costi più elevati, spreco di materiale e parti più difficili da assemblare. Questi problemi di solito non derivano da scarse capacità di fabbricazione. Spesso derivano da piccole scelte fatte nelle prime fasi della progettazione.

Ogni pezzo in lamiera inizia allo stesso modo: come una lamiera piatta con uno spessore uniforme. Questo dato di fatto guida ogni piegatura, taglio e scelta del materiale. Quando i progettisti ne tengono conto, i pezzi diventano più facili da produrre, più resistenti e più economici. Quando non lo fanno, i problemi si manifestano con ritardi, riprogettazioni e costi aggiuntivi.

Ciò solleva una semplice domanda: Come possiamo progettare le parti in lamiera in modo che siano più intelligenti fin dall'inizio? Ecco sette metodi pratici per migliorare le parti in lamiera, ridurre i costi nascosti e ottenere migliori risultati di fabbricazione.

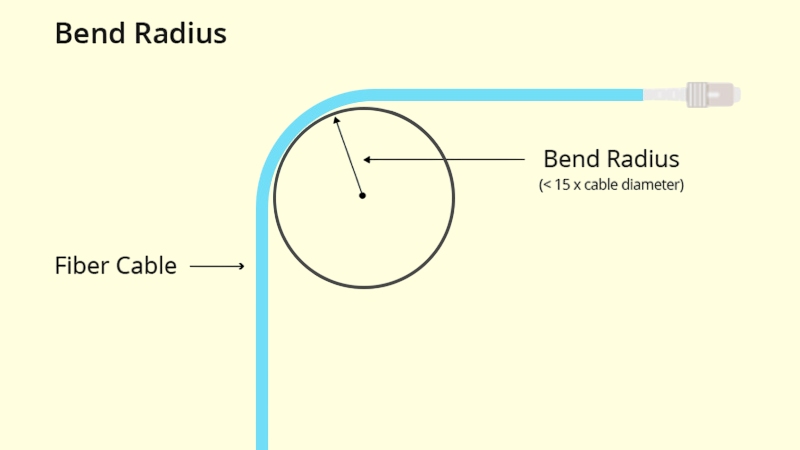

Implementazione di standard adeguati per il raggio di curvatura

Il metallo non si piega come la carta. Quando gira, il lato esterno si allunga e quello interno si comprime. Se il raggio è troppo piccolo, il lato allungato può spaccarsi. Se è troppo grande, la piega può sembrare debole o non rifinita. I test dimostrano che curve più strette dello spessore del foglio aumentano la possibilità di crepe di oltre 50%. Una corretta raggio di curvatura mantiene i pezzi forti, coerenti e dall'aspetto pulito.

Regole generali

- Impostare il raggio di curvatura almeno pari allo spessore della lastra.

- Aumentare il raggio man mano che la lamiera diventa più spessa. Ad esempio, una lamiera d'acciaio di 3 mm ha spesso bisogno di un raggio di 3-5 mm per una piegatura sicura.

- Utilizzate lo stesso raggio su tutto il pezzo per risparmiare tempo e ridurre i costi.

- Evitare di mescolare curve strette e larghe nello stesso pezzo, a meno che non sia assolutamente necessario.

Errori da evitare

- Utilizzo di raggi nulli o quasi nulli, che quasi sempre causano cricche.

- Ignorare la direzione della venatura della lamiera. La piegatura trasversale alle venature può ridurre le cricche rispetto alla piegatura con le venature.

- Trascurare l'effetto delle finiture superficiali. Rivestimenti come vernici o placcature aggiungono spessore e modificano il modo in cui la lamiera si piega.

Mantenere le tolleranze realistiche

Ogni processo di taglio e piegatura ha dei limiti naturali. Ad esempio, taglio laser possono solitamente mantenere tolleranze di ±0,1 mm su lastre sottili, mentre Punzonatura CNC spesso consente circa ±0,2 mm. Quando gli ingegneri richiedono tolleranze più strette, possono essere necessari strumenti speciali o ispezioni supplementari. In molti casi, ciò comporta un aumento dei costi e dei tempi senza migliorare le prestazioni.

Regole generali

- Utilizzare tolleranze strette solo per le caratteristiche che influiscono sulla funzione.

- Applicare tolleranze standard per le dimensioni non critiche. Nella lamiera, ±0,1-0,2 mm vanno bene per la maggior parte dei casi.

- Adattare le tolleranze al processo. Ad esempio, la lunghezza di una flangia piegata può variare di ±0,3 mm, mentre una scanalatura tagliata al laser può rimanere entro ±0,1 mm.

- Mantenere gli stili di tolleranza coerenti in un disegno per evitare confusione.

Errori da evitare

- Applicazione di tolleranze strette a ogni elemento. Ciò rende i pezzi più difficili da costruire e aumenta i costi di ispezione.

- Spesso dimentichiamo che la piegatura aggiunge variazioni. Un angolo di piegatura di 90° può spostarsi di circa ±1° a seconda dello spessore del materiale e del ritorno elastico.

- Ignorando il modo in cui la finitura influisce sulle dimensioni. La verniciatura a polvere può aggiungere 0,05-0,1 mm per lato, bloccando i fori più stretti.

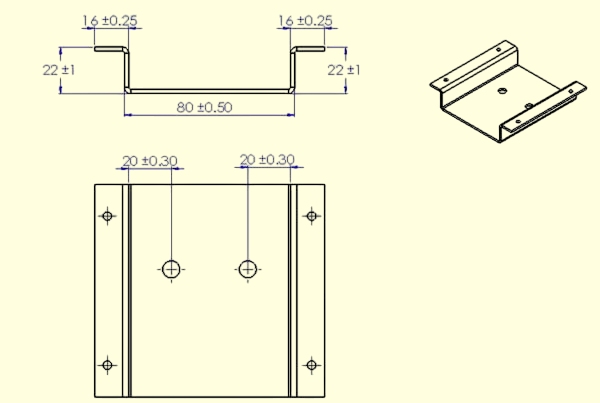

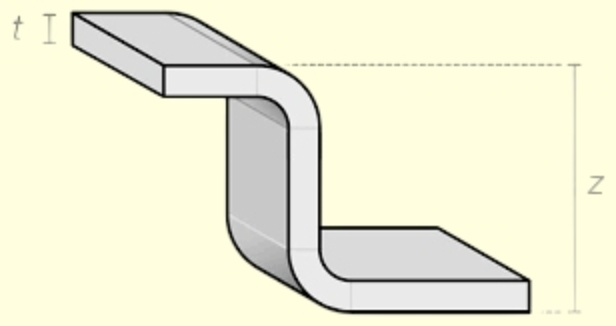

Progettazione di offset e curve a Z efficaci

Gli offset creano un gradino nella lamiera in modo che due parti possano incastrarsi senza interferenze. Le curve a Z hanno lo stesso scopo, ma funzionano in spazi più ristretti. Entrambe sono ampiamente utilizzate in parentesi, coperture, E involucri. Un offset ben progettato aiuta i pezzi ad adattarsi come previsto, mentre uno mal progettato può causare vuoti, punti deboli o problemi di assemblaggio.

Regole generali

- L'altezza dell'offset deve essere pari o superiore a due volte lo spessore della lastra. Ad esempio, per una lastra di 2 mm è necessario un disassamento di 4 mm.

- Utilizzare raggi di curvatura coerenti su entrambi i lati dell'offset. In questo modo si evitano torsioni o distorsioni.

- Pianificare attentamente la direzione di spostamento per evitare scontri con le curve vicine.

- Distanziare sufficientemente le curve a Z. Uno spazio di almeno tre volte lo spessore della lamiera tra le curve aiuta a prevenire la deformazione.

Errori da evitare

- Progettare offset inferiori allo spessore della lamiera spesso schiaccia la piegatura e indebolisce il pezzo.

- La sovrapposizione di offset con altre linee di piegatura può causare deformazioni.

- Ignorare i rilievi di piegatura. Senza tagli in rilievo, gli angoli taglienti possono strapparsi durante la piegatura.

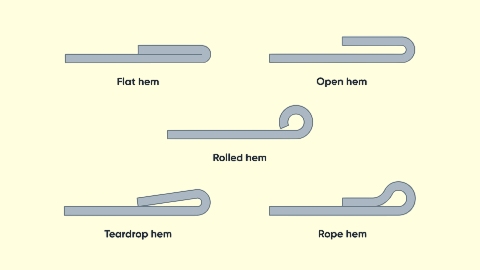

Implementazione di tecniche di orlatura robuste

orlatura ripiega su se stesso il bordo di una parte di lamiera. L'orlo non serve solo a coprire gli spigoli vivi. Rafforza il pezzo e lo aiuta a resistere alle forze di flessione. Nella produzione automobilistica, ad esempio, i pannelli orlati possono sopportare carichi più elevati e mostrare meno vibrazioni.

Regole generali

- La lunghezza dell'orlo deve essere almeno quattro volte lo spessore della lastra. Ad esempio, una lastra di 1 mm dovrebbe avere un orlo di lunghezza pari o superiore a 4 mm.

- Prima di appiattire, utilizzare un raggio di curvatura almeno pari allo spessore della lastra. In questo modo si evitano crepe durante la fase finale di formatura.

- Progettare orli aperti (non completamente chiusi) quando i limiti di spazio o di attrezzatura impediscono una chiusura stretta.

- Aggiungete degli intagli in rilievo agli angoli per evitare strappi quando il metallo si piega.

Errori da evitare

- Fare orli troppo corti, il che fa sì che si aprano o si spacchino.

- Appiattire l'orlo in un'unica fase anziché in due. In questo modo si creano spesso delle grinze.

- Ignorare lo spessore del rivestimento. La vernice o la placcatura all'interno di un orlo possono accumularsi e causare una cattiva chiusura.

Posizionamento perfetto di fori, scanalature e intagli

Fori, asole e intagli sono fondamentali per l'adattamento e il funzionamento delle parti in lamiera. Guidano elementi di fissaggio, consentire il flusso d'aria e facilitare l'assemblaggio. Un posizionamento troppo vicino a bordi o curve può creare tensioni durante la formatura, causando spesso crepe o distorsioni.

Regole generali

- Tenere i fori ad almeno il doppio dello spessore della lastra lontano dalle linee di piegatura. Ad esempio, una lastra da 2 mm dovrebbe avere i fori ad almeno 4 mm da una curva.

- Mantenere almeno uno spessore di foglio tra i bordi dei fori e il bordo del foglio per evitare strappi.

- Utilizzare fori di dimensioni standard che corrispondono agli utensili comuni. Un foro da 5 mm è più facile ed economico di un foro da 5,2 mm.

- Aggiungere tagli in rilievo per le tacche per ridurre l'accumulo di tensioni durante la piegatura.

Errori da evitare

- La collocazione di fori troppo vicini alle curve può distorcere il pezzo durante la formatura.

- L'utilizzo di fori di dimensioni non comuni aumenta i costi dovuti agli utensili speciali.

- Progettare nastri sottili tra i fori o le scanalature. Le fessure inferiori a 1,5 volte lo spessore del materiale possono cedere sotto carico.

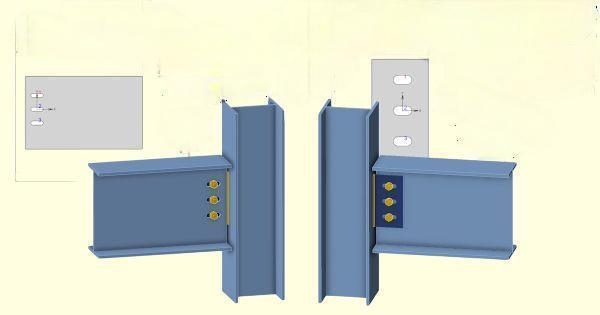

Sfruttate le soluzioni avanzate di fissaggio e inserimento

Gli elementi di fissaggio e gli inserti collegano le parti in lamiera senza saldare. Creano giunzioni robuste e coerenti e velocizzano l'assemblaggio. Le opzioni moderne, come i dadi autobloccanti, le viti prigioniere e i dadi rivettati, aumentano la flessibilità del progetto e riducono il lavoro supplementare. Se utilizzati in modo appropriato, fanno risparmiare sui costi, migliorano la resistenza e semplificano le riparazioni. Una scelta o un posizionamento inadeguati, tuttavia, possono indebolire i giunti e causare guasti.

Regole generali

- Adattare il tipo di fissaggio allo spessore del materiale. Utilizzare dadi autobloccanti per lamiere sottili (0,8-2,5 mm) e dadi a rivetto per materiali più spessi o più morbidi.

- Posizionare gli inserti lontano da curve o bordi. Mantenere la distanza dello spessore della lastra di almeno due volte per evitare distorsioni durante l'installazione.

- Standardizzare le dimensioni dei dispositivi di fissaggio in un progetto. In questo modo si riduce la sostituzione degli utensili e si velocizza l'assemblaggio.

- Pianificare in anticipo il metodo di installazione. Alcuni inserti necessitano di strumenti per il montaggio a pressione, mentre altri funzionano con strumenti manuali.

Errori da evitare

- I fori filettati vengono utilizzati direttamente nella lamiera sottile. Le filettature possono spanarsi facilmente e ridurre la durata dei pezzi.

- Il posizionamento degli inserti troppo vicino agli angoli o ad altri fori indebolisce il foglio.

- Ignorare lo spessore del rivestimento. La vernice o la placcatura possono intasare le filettature se non se ne tiene conto.

Realizzare finiture protettive ed estetiche

Finiture prolungano la vita delle parti in lamiera, migliorano le prestazioni e conferiscono un aspetto più pulito. Proteggono dalla corrosione, dai graffi e dall'usura e migliorano l'aspetto del prodotto. Scegliere la finitura giusta già in fase di progettazione aiuta a prevenire problemi di adattamento e di durata in seguito.

Regole generali

- Selezionare le finiture in base all'ambiente. Rivestimento in polvere è adatto all'uso esterno, mentre anodizzazione funziona bene per le parti in alluminio.

- Prevedere uno spessore aggiuntivo. La verniciatura a polvere aggiunge 0,05-0,1 mm per lato, riducendo le dimensioni dei fori.

- Standardizzare le finiture di una linea di prodotti per ridurre i costi e semplificare la produzione.

- Etichettare chiaramente le finiture nei disegni di progetto, in modo che i produttori sappiano cosa applicare.

Errori da evitare

- L'aggiunta di finiture in ritardo nel processo può causare problemi di gioco in assemblaggi stretti.

- Specificare eccessivamente finiture che non sono necessarie. Un rivestimento di base in zinco può essere sufficiente quando non è necessario l'acciaio inossidabile.

- Ignorare la preparazione della superficie. Le superfici sporche o oleose possono far scrostare rapidamente la vernice o la placcatura.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.