Rispettare le scadenze nella produzione non è mai facile. I tempi stretti, i progetti complessi e i cambiamenti improvvisi degli ordini spesso spingono i team di produzione ai loro limiti. Molti ingegneri e manager si pongono la stessa domanda: Come possiamo produrre parti in lamiera di alta qualità in modo più efficiente senza aumentare i costi o compromettere la qualità?

La velocità è diventata un fattore importante nel mercato odierno. I clienti si aspettano tempi di consegna più brevi e una qualità costante, indipendentemente dalle dimensioni e dalla portata del progetto. Produrre più velocemente non significa solo lavorare di più, ma anche lavorare in modo più intelligente. Si tratta di lavorare in modo più intelligente. Richiede una pianificazione accurata, progetti più semplici e un uso migliore di macchine e materiali.

Nelle sezioni che seguono, esploreremo cinque modi pratici per migliorare l'efficienza della produzione di lamiere. Ogni metodo svolge un ruolo cruciale nella creazione di un processo più veloce e affidabile, in grado di tenere il passo con la domanda.

1. Semplificare la progettazione e l'ingegneria

La produzione veloce inizia con un progetto innovativo. Quando i pezzi sono facili da produrre, i tempi di preparazione sono più brevi e la fabbricazione procede più rapidamente. Gli ingegneri possono risparmiare giorni concentrandosi sulla forma e sulla producibilità dei pezzi fin dall'inizio.

Semplificazione della geometria dei pezzi per una produzione più rapida

Le forme semplici rendono la produzione più veloce. I pezzi complessi, con curve multiple, ritagli o angoli insoliti, richiedono una programmazione, un'impostazione e un cambio di utensili supplementari. Ogni passaggio aggiunge tempo. Ridurre le caratteristiche extra e mantenere le forme pulite aiuta le macchine a lavorare in modo più efficiente.

Eliminare gli elementi decorativi o non funzionali che non influiscono sulla funzionalità del pezzo. Ad esempio, se due fori servono allo stesso scopo, tenetene solo uno. Quando è possibile, utilizzare linee rette anziché curve: sono più veloci da realizzare. taglio laser e più facile da curva.

Evitate curve profonde o angoli stretti che richiedono strumenti speciali. I raggi di curvatura standard velocizzano l'impostazione e impediscono la formazione di crepe o deformazioni. Le dimensioni e la spaziatura dei fori devono essere coerenti tra i vari pezzi, in modo che lo stesso programma di punzonatura o laser possa gestire più pezzi senza richiedere modifiche.

Utilizzo dei principi del Design for Manufacturability (DFM)

DFM consente agli ingegneri di creare pezzi facili ed economici da produrre. L'applicazione tempestiva del DFM può rivelare ed eliminare le caratteristiche che rallentano la produzione.

Un'idea fondamentale è quella di far coincidere le scelte progettuali con le capacità dell'officina. Ad esempio, se una piegatrice lavora al meglio con un raggio di 1 pollice, evitate curve più strette che richiedono strumenti speciali. In questo modo si evitano ritardi e i pezzi passano direttamente alla produzione.

Un'altra pratica DFM consiste nel mantenere costante lo spessore del materiale. Passare da uno spessore all'altro rallenta la produzione perché le macchine devono essere impostate di nuovo. L'utilizzo dello stesso spessore per più pezzi consente la lavorazione in batch e mantiene le macchine in funzione senza tempi morti.

2. Selezione e preparazione del materiale

La scelta dei materiali influisce in modo significativo sulla velocità di lavorazione delle parti in lamiera. La scelta di materiali facili da reperire e da lavorare rende più fluido l'intero processo di produzione.

Scegliere materiali facilmente reperibili

L'utilizzo di materiali già disponibili a magazzino è uno dei modi più rapidi per ridurre i tempi di consegna. I metalli più comuni, come l'acciaio laminato a freddo, l'acciaio inox e l'alluminio, sono in genere disponibili presso i fornitori senza lunghi tempi di attesa. Questi metalli sono ampiamente utilizzati, facili da maneggiare e supportati dalla maggior parte delle officine di fabbricazione.

Le leghe esotiche o specializzate possono offrire una maggiore forza o una migliore resistenza alla corrosione, ma spesso richiedono ordini speciali. L'attesa per questi materiali può ritardare un progetto di giorni o addirittura settimane. Gli ingegneri possono evitare questo inconveniente verificando la disponibilità dei materiali prima di finalizzare i progetti.

Anche la standardizzazione delle scelte dei materiali tra più parti o linee di prodotti è utile. Quando diversi progetti utilizzano lo stesso tipo e spessore di metallo, le officine possono ordinare all'ingrosso, mantenere le scorte e passare da un lavoro all'altro con tempi di inattività minimi.

Pretaglio e utilizzo di fogli di dimensioni standard

Ogni minuto speso per preparare il materiale è tempo perso per la produzione. L'utilizzo di fogli di dimensioni standard e di fustellati pretagliati riduce questo problema. I formati più comuni, come 48″ x 96″ o 48″ x 120″, si adattano alla maggior parte delle macchine laser e punzonatrici, consentendo agli operatori di caricarli direttamente senza doverli rifilare.

Progettare i pezzi in modo che rientrino nelle dimensioni standard delle lamiere consente un nesting efficiente, riduce gli scarti e accelera il processo di taglio. Dimensioni personalizzate o layout insoliti richiedono fasi di movimentazione e taglio aggiuntive, che rallentano la produzione e aumentano i costi.

Gli sbozzi pretagliati facilitano anche la produzione di grandi lotti. La disponibilità di lastre pronte all'uso consente alle macchine di funzionare ininterrottamente mentre il nuovo materiale viene preparato in background. In questo modo si mantiene una produzione costante e si evitano lunghe pause tra un lavoro e l'altro.

3. Ottimizzazione dei processi produttivi

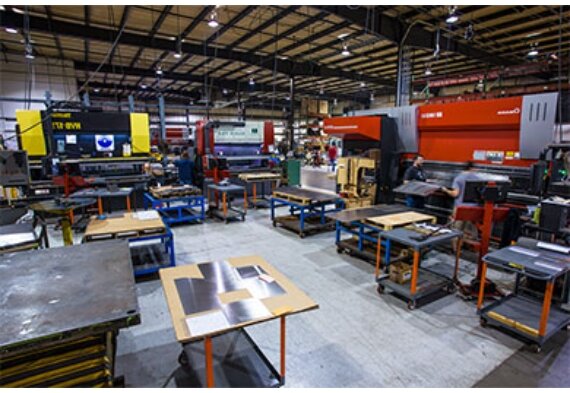

Il miglioramento del flusso di lavoro in officina è uno dei modi più rapidi per aumentare l'efficienza della produzione di lamiere. L'obiettivo è minimizzare gli sprechi di movimento, ridurre i tempi di inattività e mantenere l'efficienza della macchina.

Implementazione delle tecniche di Lean Manufacturing

La Lean Manufacturing si concentra sull'eliminazione di tutto ciò che non aggiunge valore. Nella produzione di lamiere, ciò significa tagliare gli eccessi di movimento, le attese, le lavorazioni eccessive e le rilavorazioni. Ogni secondo risparmiato per ogni pezzo si accumula rapidamente.

Iniziate a esaminare ogni fase del processo produttivo. Cercate le aree in cui i materiali o i lavoratori rimangono inattivi. Ad esempio, se i pezzi attendono troppo a lungo per l'ispezione o l'impostazione degli utensili, quella fase deve essere migliorata. La semplificazione delle transizioni tra le operazioni può ridurre il tempo di ciclo totale.

Anche l'organizzazione dello spazio di lavoro è importante. Un'officina pulita ed etichettata aiuta i lavoratori a trovare rapidamente strumenti e materiali. Tenere gli utensili vicino alle macchine che servono riduce il tempo di spostamento. Pannelli divisori, cestini etichettati e istruzioni visive riducono la confusione e gli errori.

Automazione di operazioni ripetitive con CNC e robotica

L'automazione accelera le attività ripetitive o che richiedono molto tempo. Nelle moderne officine di lavorazione della lamiera, le macchine CNC e i sistemi robotici gestiscono il taglio, la piegatura e la movimentazione dei materiali con velocità e precisione.

I laser e le punzonatrici CNC eseguono programmi di taglio complessi in modo rapido, con pochi interventi manuali una volta impostato il lavoro. Il software di nesting automatizzato massimizza l'utilizzo dei fogli e riduce i tempi della macchina.

Le presse piegatrici robotizzate forniscono piegature costanti e risultati ripetibili. Possono passare da un pezzo all'altro più rapidamente rispetto alle configurazioni manuali, soprattutto se abbinate a cambi utensili automatici. L'automazione mantiene la produzione costante e riduce gli errori.

4. Migliorare l'efficienza degli utensili e delle attrezzature

Gli utensili e le attrezzature hanno un impatto diretto sulla velocità con cui i pezzi si muovono nel processo di produzione. Quando le macchine funzionano bene e le impostazioni sono rapide, la produzione avviene con meno interruzioni.

Utilizzo di sistemi di utensili modulari e a cambio rapido

L'impostazione degli utensili è spesso una delle maggiori perdite di tempo nel processo di fabbricazione della lamiera. Ogni cambio utensile ferma la macchina. I sistemi di utensili modulari e a cambio rapido riducono i tempi di fermo macchina, consentendo agli operatori di sostituire gli utensili più rapidamente e con meno regolazioni.

Gli utensili modulari funzionano con più configurazioni utilizzando gli stessi componenti di base. Gli operatori possono cambiare inserti o sezioni senza sostituire l'intero utensile, risparmiando tempo e costi. Ad esempio, una pressa piegatrice modulare consente agli operatori di impostare rapidamente diversi profili di piegatura utilizzando punzoni e matrici intercambiabili.

Le pinze, gli adattatori e le funzioni di allineamento a cambio rapido rendono l'allestimento ancora più veloce. Gli operatori possono posizionare e fissare gli utensili in pochi secondi, anziché in minuti. Meno passaggi manuali significano meno possibilità di disallineamento e una produzione più rapida.

Manutenzione delle apparecchiature per ottenere le massime prestazioni

Anche le macchine migliori rallentano senza un'adeguata manutenzione. Una manutenzione regolare garantisce prestazioni costanti, pezzi precisi e un minor numero di guasti imprevisti. Se si salta la manutenzione, si rischiano riparazioni costose e perdite di tempo nella produzione.

I controlli quotidiani devono comprendere la pulizia dei detriti, l'ispezione degli utensili e la verifica dell'allineamento. Punzoni usurati, teste di taglio opache o fissaggi allentati possono causare una scarsa qualità dei pezzi e una rilavorazione. Se si risolvono tempestivamente i problemi minori, si risparmiano ore di lavoro.

La manutenzione preventiva programmata assicura che i componenti principali rimangano in buone condizioni. La sostituzione dei filtri, il controllo dei sistemi di lubrificazione e la calibrazione dei sensori favoriscono un funzionamento stabile. L'uso di un registro digitale per tenere traccia della manutenzione aiuta a individuare i problemi ricorrenti e a pianificare i tempi di inattività in modo più efficiente.

5. Rafforzare il controllo di qualità

Il controllo qualità influisce sia sulla velocità che sull'affidabilità della produzione di lamiere. Se i problemi vengono individuati per tempo, si evitano sprechi di materiale e costose rilavorazioni.

Rilevamento precoce degli errori con l'ispezione in corso d'opera

Individuare gli errori durante la produzione fa risparmiare più tempo che individuarli alla fine. L'ispezione in-process aiuta a identificare i problemi dimensionali o di superficie prima che i pezzi passino alla fase successiva della produzione. In questo modo si evita che interi lotti vengano scartati o rilavorati.

Gli operatori possono verificare le caratteristiche principali, come il posizionamento dei fori, l'angolo di piegatura e la planarità, subito dopo ogni fase. Questi controlli devono corrispondere alle tolleranze del disegno. L'uso di calibri o dime appositamente progettati per determinati pezzi rende l'ispezione facile e veloce.

L'integrazione dell'ispezione nella produzione garantisce che i problemi vengano individuati nel momento in cui si verificano. Ad esempio, se un angolo di piegatura non è corretto, gli operatori possono regolare immediatamente la pressa piegatrice, anziché scoprire il problema durante l'assemblaggio finale. In questo modo il flusso di lavoro rimane regolare e si riducono gli scarti.

Utilizzo di strumenti di misura digitali per la coerenza

Gli strumenti digitali accelerano le misure e migliorano la precisione. I calibri tradizionali e gli indicatori manuali sono efficaci, ma i sistemi digitali offrono dati più rapidi e affidabili, soprattutto per i pezzi complessi o con tolleranze ristrette.

Macchine di misura a coordinate (CMM)Gli scanner laser e i misuratori di altezza digitali consentono di verificare rapidamente la geometria dei pezzi. Questi strumenti acquisiscono più dimensioni in pochi secondi, riducendo la necessità di misurazioni manuali. Inoltre, memorizzano automaticamente i dati, aiutando a tracciare le tendenze della qualità nel tempo.

Il collegamento degli strumenti di misura digitali con il software di produzione offre agli ingegneri un feedback immediato. Se un pezzo esce dalla tolleranza, gli operatori possono correggerlo prima che si ripercuota su altri pezzi. Questa visibilità in tempo reale favorisce decisioni più rapide e un flusso di lavoro più fluido.

Siete pronti ad accelerare il vostro prossimo progetto? Condividete con noi i disegni dei vostri pezzi o i file 3D oggi stesso. Il nostro team di ingegneri esaminerà il vostro progetto, suggerirà modi per risparmiare tempo e fornirà un preventivo rapido e accurato, aiutandovi a mantenere la produzione nei tempi previsti.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.