Siete alla ricerca di un metodo affidabile per tagliare pezzi complessi e tridimensionali? Molti produttori hanno difficoltà a produrre progetti dettagliati mantenendo tolleranze ristrette. Il taglio laser 3D risolve queste sfide. Offre un'elevata precisione, cicli di produzione rapidi e flessibilità per molti materiali e forme.

Il taglio laser 3D combina velocità, precisione e adattabilità. Supporta le industrie che necessitano di alta qualità e controllo dei costi. Volete sapere come funziona?

Che cos'è il taglio laser 3D?

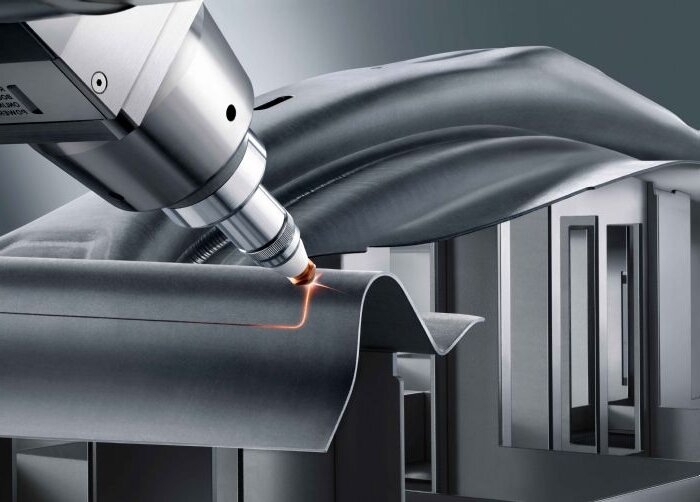

Il taglio laser 3D è un metodo che utilizza un raggio laser focalizzato per tagliare, rifinire o modellare parti metalliche in tre dimensioni. A differenza del taglio laser piatto, che funziona solo su materiali in fogli, il taglio laser 3D può gestire superfici curve, tubi, parti formate e assemblaggi saldati. Il raggio laser colpisce un piccolo punto, producendo calore che fonde o vaporizza il materiale. Un getto di gas soffia via il metallo fuso, lasciando un bordo liscio e preciso.

Una fresa laser standard si muove in due direzioni, X e Y. Un sistema laser 3D funziona in modo diverso. Utilizza un braccio robotico con diverse articolazioni. Questo braccio si muove in sei direzioni, proprio come un braccio umano. All'estremità del braccio si trova l'utensile laser, che può ruotare e regolarsi per mirare a qualsiasi angolo su un pezzo 3D.

La scienza del taglio laser

Il taglio laser utilizza un fascio di luce concentrato. Il laser si concentra su un punto molto piccolo, spesso largo meno di un millimetro. L'elevata energia aumenta rapidamente la temperatura del materiale. A seconda del materiale e del livello di potenza, la superficie si fonde, brucia o vaporizza.

Un flusso di gas, come ossigeno, azoto o aria, soffia via il metallo fuso o i detriti. In questo modo si evitano gli accumuli lungo il bordo e si mantiene pulito il taglio. La combinazione di calore e flusso di gas rende il taglio laser preciso e facile da controllare, anche su forme dettagliate.

Come funzionano i fasci laser 3D sui diversi materiali?

Quando un raggio laser 3D colpisce un metallo, il materiale assorbe la luce e la trasforma in calore. I diversi metalli reagiscono in modi diversi. L'alluminio riflette maggiormente la luce, quindi ha bisogno di una potenza maggiore per essere tagliato. L'acciaio inossidabile assorbe meglio l'energia, quindi può essere tagliato con una potenza inferiore.

I laser tagliano anche materiali non metallici come plastica, ceramica e materiali compositi. Ogni tipo necessita di impostazioni specifiche per la potenza, la messa a fuoco e il gas. Questa adattabilità consente al taglio laser 3D di servire settori come quello automobilistico, aerospaziale ed elettronico, in cui vengono utilizzati molti materiali.

Ruolo del CAD e della programmazione

La progettazione assistita da computer (CAD) svolge un ruolo fondamentale nel taglio laser 3D. Gli ingegneri progettano i pezzi con il software CAD, creando modelli digitali con dimensioni esatte. Questi modelli vengono trasformati in istruzioni di taglio utilizzando un software di produzione assistita da computer (CAM).

La macchina segue queste istruzioni per spostare la testa del laser. I sistemi multiasse guidano il raggio lungo curve, angoli e superfici complesse. È possibile apportare rapidamente modifiche al file digitale senza dover cambiare strumento.

Componenti principali di un impianto di taglio laser 3D

Un sistema di taglio laser 3D combina ottica, controllo del movimento e software per ottenere risultati precisi e flessibili. Ogni parte del sistema ha un ruolo specifico nel garantire precisione, efficienza e adattabilità.

Sorgente laser e ottica

La sorgente laser crea il raggio che esegue il taglio. I tipi più comuni sono i laser a fibra, i laser a CO₂ e i laser a stato solido. I laser a fibra sono molto utilizzati perché sono efficienti e possono tagliare metalli riflettenti come l'alluminio e il rame.

L'ottica guida e focalizza il fascio sul pezzo da lavorare. Le lenti e gli specchi modellano il fascio in un punto sottile, aumentando la densità di energia per ottenere bordi puliti. Le ottiche regolabili consentono al sistema di modificare le dimensioni del fascio per adattarlo a materiali e spessori diversi.

Controllo del movimento e bracci robotici

Il taglio laser 3D richiede movimenti in molte direzioni. I sistemi di movimento con assi multipli consentono alla testa del laser di raggiungere superfici angolate e curve. Alcune configurazioni utilizzano bracci robotici per muovere il laser con precisione su parti complesse.

Motori e sensori controllano questi sistemi per mantenere un'elevata precisione, anche a velocità elevate. Un movimento fluido e programmato è ciò che rende il taglio laser 3D efficace per i progetti dettagliati e le forme varie dei pezzi.

Attrezzature e dispositivi di bloccaggio

Le attrezzature mantengono i pezzi fermi durante il taglio. Le attrezzature bloccano o sostengono il materiale in modo che rimanga in posizione sotto il raggio laser e il flusso di gas. Per i tubi o i pezzi saldati sono spesso necessarie attrezzature personalizzate.

Un buon fissaggio riduce le vibrazioni, migliora la qualità dei bordi e mantiene i tagli costanti. Inoltre, riduce i tempi di allestimento, poiché i pezzi possono essere caricati e scaricati rapidamente rimanendo allineati.

Software e sistemi di automazione

Il software collega la progettazione alla produzione. I modelli CAD vengono tradotti in istruzioni di taglio della macchina. I programmi avanzati possono ottimizzare i percorsi di taglio, ridurre gli scarti di materiale e regolare automaticamente le impostazioni di potenza.

L'automazione va oltre. I robot possono gestire le operazioni di carico e scarico, mentre i sensori controllano la qualità in tempo reale. L'integrazione con le reti di fabbrica aiuta i manager a tenere traccia dei lavori, a programmare la produzione e a mantenere i risultati coerenti tra le diverse linee.

Processo di taglio laser 3D passo dopo passo

Il taglio laser 3D segue un chiaro flusso di lavoro. Ogni fase - progettazione, impostazione, taglio e ispezione - contribuisce a garantire precisione, efficienza e risultati uniformi.

Preparazione del file di progettazione digitale

Il processo inizia con un modello CAD del pezzo. Gli ingegneri creano il progetto con tutte le dimensioni, le curve e le linee di taglio necessarie. Il software CAM converte poi questo file in codice macchina, che definisce i percorsi, la velocità e le impostazioni di potenza del laser.

Gli strumenti di simulazione spesso testano il programma prima della produzione. Questa fase consente di individuare gli errori, evitare le collisioni e ridurre gli scarti verificando il processo prima del primo taglio.

Impostazione e calibrazione della macchina

Gli operatori preparano la macchina scegliendo l'ottica, gli ugelli e il gas di assistenza corretti. Quindi calibrano il sistema impostando la messa a fuoco, allineando il fascio e controllando la potenza erogata.

Il pezzo viene fissato in posizione con morsetti o attrezzature personalizzate. I sistemi multiasse o i bracci robotici vengono regolati per adattarsi alla forma del pezzo. Una corretta impostazione garantisce che il laser possa raggiungere ogni superficie senza problemi.

Esecuzione dei tagli e monitoraggio in tempo reale

Una volta completata l'impostazione, la macchina esegue il programma di taglio. Il laser segue il suo percorso mentre i sensori controllano la messa a fuoco, la temperatura e il flusso di gas.

Il monitoraggio in tempo reale rileva problemi come surriscaldamento, disallineamento o tagli incompleti. Gli operatori possono regolare subito le impostazioni, mentre l'automazione avanzata può correggere automaticamente gli errori minori senza interrompere la produzione.

Finitura e controlli di qualità post-taglio

Dopo il taglio, i pezzi possono necessitare di piccole operazioni di finitura, come ad esempio sbavatura, la pulizia o l'applicazione di rivestimenti. Alcuni materiali richiedono lucidatura per soddisfare gli standard di qualità finali.

I controlli di qualità confermano l'accuratezza e le condizioni della superficie. Strumenti come calibri, scanner laser o macchine di misura a coordinate misurano i pezzi finiti. Questa fase assicura che il prodotto soddisfi tutte le specifiche prima di passare all'assemblaggio o alla spedizione.

Applicazioni in tutti i settori

Il taglio laser 3D è utilizzato in molti settori che richiedono precisione, velocità e flessibilità. La sua capacità di lavorare con forme complesse e materiali diversi lo rende prezioso sia per i prototipi che per la produzione su larga scala.

Automotive

Nel settore automobilistico, il taglio laser 3D viene utilizzato per i pannelli della carrozzeria, le parti di scarico e le parti di ricambio. componenti strutturali. Taglia superfici curve e gruppi saldati senza utensili speciali. Le case automobilistiche beneficiano di tempi di produzione più brevi e di progetti leggeri resi possibili da materiali come l'alluminio e l'acciaio ad alta resistenza.

Dispositivi medici

I produttori del settore medicale si affidano al taglio laser 3D per strumenti chirurgici, parti di impianti e alloggiamenti personalizzati. Il processo è preciso e produce finiture lisce. Essendo privo di contatto, riduce il rischio di contaminazione o di danni al materiale.

Architettura

Gli architetti utilizzano il taglio laser 3D per pannelli decorativi, strutture edilizie e elementi personalizzati. Funziona bene con metalli come l'acciaio e l'alluminio, consentendo di realizzare progetti complessi che sono al tempo stesso resistenti e visivamente attraenti.

Elettronica di consumo

Le aziende di elettronica applicano il taglio laser 3D agli involucri, parentesie parti interne. Il metodo è adatto ai metalli sottili e ai tagli dettagliati richiesti dai dispositivi compatti. Inoltre, supporta la prototipazione rapida, che aiuta a portare rapidamente sul mercato nuovi progetti.

Vantaggi del taglio laser 3D

Il taglio laser 3D offre ai produttori chiari vantaggi. Migliora la qualità dei pezzi, riduce i costi e accelera la produzione. La sua versatilità lo rende utile per progetti semplici e complessi in diversi settori.

Capacità di geometria complessa

Il movimento multiasse consente ai sistemi laser 3D di tagliare lungo curve, angoli e superfici irregolari. Possono lavorare tubi, pezzi sagomati e assemblaggi saldati senza riposizionamenti. Ciò consente ai progettisti di creare forme uniche e ai produttori di risparmiare tempo evitando operazioni aggiuntive.

Alta precisione e accuratezza

Il raggio laser focalizzato produce tagli stretti e bordi lisci con poca distorsione. Sono possibili tolleranze strette anche su modelli dettagliati e piccoli elementi. Poiché il processo è privo di contatto, non si verifica l'usura degli utensili, garantendo la costanza della produzione in grandi serie.

Velocità ed efficienza nella produzione

Il taglio laser 3D è più veloce di molti metodi tradizionali. I percorsi programmati consentono di cambiare rapidamente tra un lavoro e l'altro e non sono necessarie regolazioni degli utensili per i nuovi progetti. Questo riduce i tempi di preparazione e supporta sia la prototipazione rapida che la produzione su larga scala.

Riduzione dei rifiuti di materiale

Il laser rimuove solo una sottile linea di materiale, mentre i percorsi di taglio ottimizzati riducono al minimo gli scarti. Il software di nesting dispone i pezzi in modo ravvicinato sulla lastra, migliorando l'utilizzo delle materie prime. Questo riduce i costi e supporta pratiche di produzione più sostenibili.

Sfide e limiti

Il taglio laser 3D offre molti vantaggi, ma le aziende devono anche valutare le sfide da affrontare prima di utilizzarlo. Questi riguardano i costi, le opzioni per i materiali e le operazioni quotidiane.

Investimento iniziale e costi delle attrezzature

Il costo iniziale delle macchine di taglio laser 3D è elevato. Il sistema comprende laser avanzati, controlli di movimento e funzioni di automazione. L'aggiunta di bracci robotici o di attrezzature personalizzate fa lievitare ulteriormente il costo. Per le piccole imprese questo può essere un ostacolo, anche se i risparmi e l'efficienza a lungo termine spesso aiutano a bilanciare l'investimento.

Spessore del materiale e requisiti di potenza

I laser funzionano meglio su metalli sottili e di medio spessore. I materiali molto spessi richiedono una maggiore potenza, che rallenta il processo e aumenta il consumo di energia. I metalli riflettenti, come il rame e l'ottone, possono richiedere laser specializzati per essere tagliati in modo coerente. Rispetto al taglio meccanico, questo riduce la flessibilità del materiale.

Manutenzione e competenza operativa

Per rimanere precisi e affidabili, i sistemi laser 3D richiedono una manutenzione regolare. Le ottiche devono essere pulite, le forniture di gas controllate e il software aggiornato. Sono inoltre necessari operatori qualificati per impostare i programmi, calibrare le apparecchiature e risolvere i problemi. Senza una formazione adeguata, l'efficienza e la qualità del prodotto possono risentirne.

Conclusione

Il taglio laser 3D è un metodo preciso e adattabile per produrre parti metalliche complesse. Funziona su superfici curve, tubi e assemblaggi, riducendo i tempi di impostazione e lo spreco di materiale. Il processo offre precisione, velocità e coerenza in settori come quello automobilistico, medico, architettonico ed elettronico.

Siete pronti a trasformare le vostre idee in realtà con il taglio laser 3D? Contattateci oggi stesso per discutere del vostro progetto e richiedere un preventivo.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.