Jedes Projekt hat seine Druckpunkte. Enge Fristen. Widerstandsfähige Materialien. Komplexe Teileformen. Bei der Metallverarbeitung treten diese Probleme schnell auf, wenn es um die Umformung geht. Wenn die Formgebung nicht stimmt, kann das Endprodukt nicht funktionieren. Die gute Nachricht? Bei der Blechumformung gibt es viele Möglichkeiten, Metall präzise und schnell zu formen - vorausgesetzt, Sie wählen das richtige Verfahren.

In diesem Artikel werden die wichtigsten Methoden, Werkzeuge und Anwendungen der Blechumformung erläutert. Lesen Sie weiter, um zu erfahren, welche Option für Ihr nächstes Projekt am besten geeignet ist.

Was ist Blechumformung?

Die Blechumformung ist eine Möglichkeit, Metall zu formen, ohne Material abzutragen. Dabei wird mit Hilfe von Maschinen eine Kraft auf ein Metallblech ausgeübt. Diese Kraft bewirkt, dass sich das Metall biegt, streckt oder in die gewünschte Form bringt.

Das Metall bleibt in einem Stück. Es splittert nicht und bricht nicht. Stattdessen fließt es und dehnt sich unter Druck aus. Zu den gängigen Umformverfahren gehören Biegen, Stanzen, Tiefziehen und Walzprofilieren. Jedes Verfahren eignet sich für unterschiedliche Teilegrößen, Formen und Produktionsanforderungen.

Umgeformte Metallteile sind überall zu finden - in Autos, Haushaltsgeräten, Elektronik und medizinischen Geräten. Die Umformung ist der Schlüssel zur Herstellung starker, leichter und erschwinglicher Produkte.

Grundprinzipien der Blechumformung

Die Umformung funktioniert, weil Metall unter Krafteinwirkung seine Form verändert. Um die besten Ergebnisse zu erzielen, ist es wichtig zu wissen, wie sich Metall verhält und was seine Formbarkeit beeinflusst.

Verhalten von Materialien unter Stress

Wenn Metall unter Druck steht, reagiert es im Wesentlichen auf zwei Arten. Zunächst widersteht es der Kraft. Wenn die Kraft stark genug ist, beginnt es, seine Form zu verändern.

Diese Reaktion hängt von der Art des Metalls, seiner Dicke und der Art seiner Verarbeitung ab. Weiche Metalle lassen sich leichter biegen. Bei härteren Metallen ist mehr Kraft erforderlich.

Wie stark sich das Metall biegen oder dehnen lässt, bevor es reißt, wird als Duktilität bezeichnet. Je höher die Duktilität ist, desto leichter lässt es sich verformen.

Elastische vs. plastische Verformung

Eine elastische Verformung liegt vor, wenn sich das Metall verbiegt, aber nach Wegfall der Kraft wieder in seine ursprüngliche Form zurückkehrt. Dies geschieht bei niedrigen Spannungswerten.

Von plastischer Verformung spricht man, wenn das Metall nach Aufhebung der Kraft in der neuen Form bleibt. Dies ist das Ziel der meisten Umformverfahren.

Um Teile zu formen, muss die Kraft das Metall über seine Elastizitätsgrenze hinaus in eine plastische Verformung treiben. Durch diese dauerhafte Veränderung erhält das Metall seine neue Form.

Faktoren, die die Formbarkeit beeinflussen

Wie gut sich ein Metall verformen lässt, hängt von vielen Faktoren ab. Dazu gehören:

- Materialtyp (Aluminium, Stahl, Kupfer)

- Dicke der Platte

- Richtung der Körnung im Metall

- Temperatur während der Umformung

- Oberflächenbeschaffenheit (glatt oder rau)

Höhere Temperaturen und glattere Oberflächen verbessern oft die Umformbarkeit. Einige Metalle lassen sich auch besser umformen, wenn die Körner in dieselbe Richtung wie die Biegung verlaufen.

Blechumformungstechniken

Die Blechumformung umfasst eine Vielzahl von Verfahren, mit denen flache Bleche zu nützlichen Teilen umgeformt werden. Jede Technik hat spezifische Verwendungszwecke, die von der Form, Dicke und Festigkeit des Endprodukts abhängen.

Biegen

Unter allen Verfahren der Blechumformung, Biegen ist eines der häufigsten Verfahren. Dabei wird das Metall entlang einer geraden Linie verformt, ohne zu brechen oder zu schneiden. Mit dieser Technik lassen sich Winkel, Kurven und Falten herstellen. Für die Biegung wird in der Regel eine Abkantpresse oder eine Abkantmaschine verwendet.

Viele Branchen, darunter die Automobil-, Bau- und Elektronikindustrie, verwenden das Biegen zur Herstellung von Rahmen, Halterungen und Gehäusen. Es hilft dabei, aus flachen Blechen starre Strukturen zu schaffen und gleichzeitig die Festigkeit und Funktion der Teile zu erhalten.

Die Materialstärke spielt beim Biegen eine wichtige Rolle. Dickere Metalle erfordern mehr Kraft und stärkere Werkzeuge. Auch der Biegeradius sollte der Art und Dicke des Materials entsprechen. Dies trägt dazu bei, Risse, Faltenbildung oder Verformung während der Umformung zu vermeiden.

Stanzen und Lochen

Stempeln und Stanzen sind schnelle, wiederholbare Verfahren zum Schneiden oder Formen von Blechen. Bei diesen Verfahren wird ein Werkzeug (Stempel) mit einer darunter liegenden Matrize in das Metall gedrückt. Beim Stanzen werden Teile des Blechs entfernt, um Löcher oder Formen zu bilden. Beim Stanzen kann das Metall auch gebogen oder geprägt werden.

Diese Verfahren sind in der Massenproduktion von Teilen wie Abdeckungen, Verkleidungen und Elektronikgehäusen weit verbreitet. Die Automobil- und Haushaltsgeräteindustrie nutzt sie für die Hochgeschwindigkeitsfertigung.

Werkzeugkonstruktion, Pressengeschwindigkeit und Metalltyp beeinflussen das Ergebnis. Folgeverbundwerkzeuge ermöglichen mehrere Arbeitsgänge in einem Zyklus, was Zeit spart und die Konsistenz der Teile verbessert.

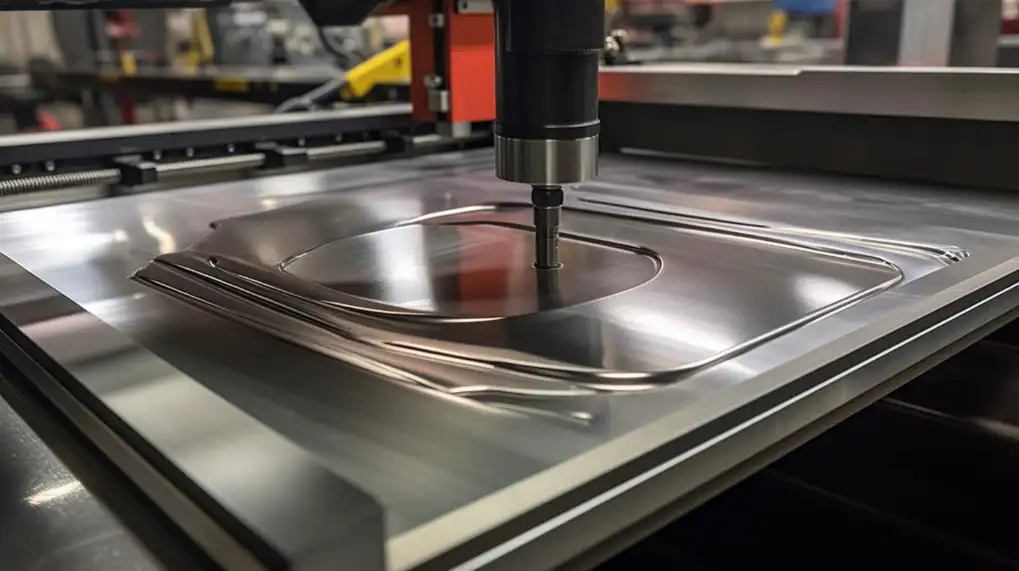

Tiefziehen

Tiefziehen streckt Bleche in eine hohle oder tiefe Form, ohne sie zu spalten. Ein Stempel drückt das Blech in einen Hohlraum und formt Gegenstände wie Dosen, Spülbecken und Batteriegehäuse. Diese Methode ermöglicht nahtlose und stabile Formen mit dünnen Wänden.

Sie werden häufig in der Lebensmittel-, Medizin- und Automobilindustrie verwendet. Rohlingshalter werden verwendet, um das Metall während des Ziehens flach zu halten und so Falten zu vermeiden. Um die Reibung zu verringern, wird oft eine Schmierung hinzugefügt.

Das Verfahren funktioniert am besten bei duktilen Materialien. Die richtige Konstruktion der Matrize und der kontrollierte Druck sind der Schlüssel zur Vermeidung von Rissen oder Ausdünnungen.

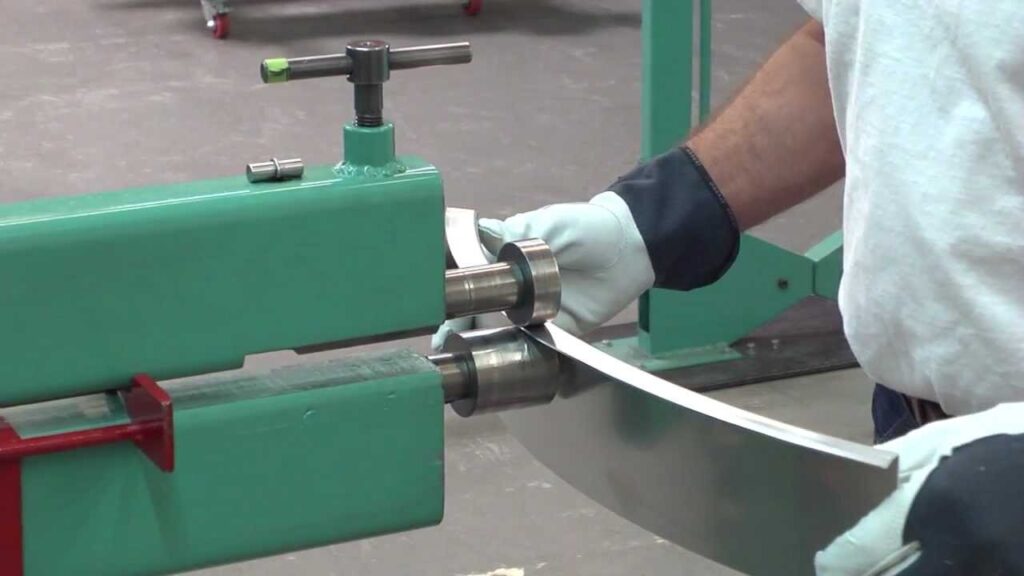

Walzprofilieren

Walzprofilieren formt lange Metallstreifen, indem sie diese durch eine Reihe von Walzen führt. Jede Walze biegt das Blech ein wenig mehr, bis die endgültige Form erreicht ist. Diese Methode ist ideal für die Herstellung von Teilen mit einem gleichmäßigen Profil über ihre gesamte Länge.

Es wird häufig für die Herstellung von Metalldächern, Schienen, Fensterrahmen und Strukturträgern verwendet. Es bietet hohe Produktionsgeschwindigkeiten und minimalen Materialabfall.

Das Walzprofilieren funktioniert am besten bei dünnen Blechen. Das Einrichten nimmt Zeit in Anspruch, läuft aber bei großen Mengen effizient ab.

Dehnen

Dehnungsformen gekrümmte Oberflächen durch Ziehen des Blechs über eine Form. Das Blech wird an den Kanten geklemmt und unter Kraftanwendung gedehnt. So entstehen große, glatte Formen mit minimalem Werkzeugaufwand.

Es wird in der Luft- und Raumfahrt sowie in der Automobilindustrie eingesetzt, wo Festigkeit und glatte Oberflächen entscheidend sind. Das Verfahren ermöglicht eine enge Passform und reduziert den Bedarf an Schweiß- oder Befestigungselementen.

Nur duktile Metalle können ohne Rissbildung gedehnt werden. Um Ausdünnung und Bruch zu vermeiden, sind eine angemessene Spannung und eine geeignete Werkzeugkonstruktion erforderlich.

Hydroforming

Beim Hydroforming wird Metall mit Hilfe von Flüssigkeitsdruck anstelle von festen Stempeln geformt. Ein Metallblech wird in eine Matrize eingelegt, und eine Hochdruckflüssigkeit drückt es in Form. So lassen sich komplexe und leichte Teile mit gleichmäßiger Dicke herstellen.

Es wird häufig für Fahrradrahmen, Automobilteile und Küchengeräte verwendet. Das Verfahren reduziert die Anzahl der erforderlichen Verbindungen oder Schweißnähte.

Hydroforming bietet mehr Gestaltungsfreiheit und eine bessere Oberflächenqualität. Es funktioniert am besten mit weichen und dehnbaren Metallen wie Aluminium, Kupfer und Edelstahl.

Spinnen

Beim Drückwalzen werden runde, symmetrische Formen durch die Drehung einer Metallscheibe auf einer Drehbank hergestellt. Eine Walze drückt gegen die Scheibe und formt sie über einer Form oder einem Werkzeug. So entstehen Kegel, Kuppeln und Zylinder.

Das Drückwalzen wird in der Beleuchtungstechnik, in Kochgeschirr und in der Luft- und Raumfahrt eingesetzt. Es kann manuell für Prototypen oder mit CNC für die Massenproduktion durchgeführt werden.

Das Verfahren eignet sich gut für dünne Bleche und ergibt eine glatte Oberfläche. Der Werkzeugdruck und die Drehgeschwindigkeit müssen kontrolliert werden, um ein Reißen oder Ausdünnen zu vermeiden.

Extrusion

Extrusion drückt Metall durch eine Düse, um lange, gleichmäßige Querschnitte zu bilden. Dieses Verfahren ist zwar für Stangen und Stäbe gebräuchlicher, aber je nach Profil können auch einige plattenartige Formen extrudiert werden.

Es wird bei Anwendungen wie Kühlkörpern, LED-Gehäusen und Strukturträgern eingesetzt. Die Extrusion sorgt für eine saubere Oberfläche und eine genaue Form.

Dieses Verfahren funktioniert am besten bei weicheren Metallen wie Aluminium. Die richtige Kühlung und das richtige Design der Matrize tragen zu einer gleichbleibenden Qualität bei.

Eisstockschießen

Beim Curling wird die Kante eines Blechs zu einer Schlaufe oder Spule gerollt. Dadurch werden scharfe Kanten geglättet und die Festigkeit des Teils erhöht. Es wird häufig bei Deckeln, Türkanten und Zierleisten verwendet.

Das Verfahren trägt zur Verbesserung der Sicherheit bei und verleiht dem Teil ein fertiges Aussehen. Zum Formen der gewellten Kante werden Walzen oder spezielle Werkzeuge verwendet.

Das Curling erfordert eine genaue Kontrolle, um ein Aufspalten des Metalls zu vermeiden. Das Material muss so dehnbar sein, dass es sich ohne Rissbildung rollen lässt.

Werkzeuge und Ausrüstung für die Umformung

Die Umformung hängt von den richtigen Werkzeugen ab. Jedes Gerät spielt eine Schlüsselrolle bei der genauen und effizienten Formung von Teilen.

Abkantpressen und Umformpressen

Abkantpressen biegen Bleche mit Hilfe eines Stempels und einer Matrize. Es gibt sie in manueller, hydraulischer und CNC-Ausführung.

Hydraulische Modelle bieten eine bessere Kontrolle. CNC-Abkantpressen bieten eine höhere Präzision und eine schnellere Einrichtung. Umformpressen sind größere Maschinen, die Metall stanzen, lochen oder ziehen. Sie nutzen hohe Kräfte, um Teile in einem einzigen Hub oder in mehreren Schritten zu formen.

Matrizen, Stempel und Werkzeugmaterialien

Matrizen und Stempel geben die Form des Metalls vor. Der Stempel übt Druck aus. Die Matrize stützt das Blech und kontrolliert die endgültige Form.

Die Werkzeuge müssen stabil und verschleißfest sein. Zu den gängigen Materialien gehören Werkzeugstahl, Hartmetall und gehärtete Legierungen.

Die Wahl des Werkzeugs beeinflusst die Genauigkeit, die Wiederholbarkeit und die Kosten. Gut durchdachte Werkzeuge reduzieren auch den Ausschuss und die Rüstzeit.

Integration von CNC-Maschinen und Automatisierung

CNC-Technik steuert Maschinen mit digitalen Anweisungen. Bei der Umformung stellen CNC-Systeme Winkel, Kraft und Position mit Präzision ein. CNC-Abkantpressen können Programme für verschiedene Aufträge speichern, was die Umstellung beschleunigt.

Bei der Automatisierung werden Roboter, Zuführungen und Sensoren eingesetzt. Dies reduziert menschliche Fehler, erhöht die Geschwindigkeit und unterstützt die 24/7-Produktion.

Wesentliche Überlegungen

Die Wahl des richtigen Metalls macht den entscheidenden Unterschied. Jedes Material verhält sich beim Umformen anders. Schauen wir uns die gängigsten Optionen und ihre Eigenschaften an.

Gängige Metalle für die Umformung

Rostfreier Stahl

Edelstahl ist korrosionsbeständig und hat eine lange Lebensdauer. Er ist schwerer zu verformen als normaler Stahl, eignet sich aber gut für medizinische Geräte und Küchengeräte. Verwenden Sie ihn, wenn Sie Stärke und Rostschutz benötigen.

Kohlenstoffstahl

Kohlenstoffstahl ist stark und billig. Er lässt sich leicht biegen und verformen und ist daher ideal für Autoteile und den Bau. Je mehr Kohlenstoff er enthält, desto fester, aber weniger formbar ist er.

Verzinkter Stahl

Es handelt sich um mit Zink beschichteten Kohlenstoffstahl. Die Beschichtung verhindert Rost, während die Festigkeit des Stahls erhalten bleibt. Verwenden Sie es für Produkte für den Außenbereich wie Überdachungen oder Stromkästen.

Aluminiumlegierungen

Aluminium ist leicht und gut formbar. Verschiedene Legierungen bieten unterschiedliche Stärken. Für Flugzeugteile und Getränkedosen wird häufig Aluminium verwendet, weil es nicht rostet und leicht ist.

Kupfer und Messing

Diese Metalle leiten Strom und Wärme gut. Sie sind weich und lassen sich leicht zu Rohren oder elektrischen Teilen formen. Messing ist steifer als Kupfer, lässt sich aber immer noch bearbeiten.

Titan

Titan ist sehr fest, aber schwer zu formen. Es ist leicht und korrodiert nicht, weshalb es in der Luft- und Raumfahrt und für medizinische Implantate verwendet wird. Rechnen Sie mit höheren Kosten und besonderen Anforderungen an die Werkzeuge.

Materialeigenschaften, die sich auf die Umformung auswirken

Duktilität und Verformbarkeit

Duktilität bedeutet, wie sehr sich ein Metall dehnen kann. Verformbarkeit bedeutet, wie gut es sich abflachen lässt, ohne zu brechen. Kupfer ist sehr dehnbar, während Titan weniger dehnbar ist. Duktilere Metalle lassen sich besser in komplexe Formen bringen.

Streckgrenze und Kaltverfestigung

Die Streckgrenze ist der Zeitpunkt, an dem sich Metall dauerhaft zu biegen beginnt. Einige Metalle werden härter, wenn man sie bearbeitet (Kaltverfestigung). Aluminium wird schnell kaltverfestigt, während Baustahl langsam verfestigt wird.

Dicken- und Kalibernormen

Dickeres Metall ist stärker, aber schwieriger zu formen. Je dicker das Metall ist, desto kleiner wird die Nummer der Dicke. Zum Beispiel:

- 18 Gauge = etwa 1,2 mm dick

- 22 Gauge = etwa 0,8 mm dick

- 24 Gauge = etwa 0,6 mm dick

Dünne Bleche (ab 24 mm) lassen sich leicht biegen, aber verbeulen. Für dicke Bleche (unter 18 mm) sind leistungsstarke Maschinen erforderlich. Prüfen Sie vor der Wahl der Blechdicke immer die Grenzen Ihrer Umformanlage.

Wichtige Parameter bei der Blechumformung

Die genaue Umformung von Metall hängt von mehreren Schlüsselwerten ab. Diese Parameter tragen dazu bei, dass das endgültige Teil dem Entwurf entspricht und in seiner Anwendung gut funktioniert.

K-Faktor

Die genaue Umformung von Metall hängt von mehreren Schlüsselwerten ab. Diese Parameter tragen dazu bei, dass das endgültige Teil dem Entwurf entspricht und in seiner Anwendung gut funktioniert.

- Typischer Bereich: 0,3 bis 0,5

- Weichere Metalle = niedrigerer K-Faktor

- Härtere Metalle = höherer K-Faktor

- Verwenden Sie ihn, um die Abmessungen des flachen Musters vor dem Biegen zu berechnen. Ein falscher K-Faktor bedeutet, dass Ihr Teil zu lang oder zu kurz sein wird.

Biegeradius (R)

Der Biegeradius ist der Abstand zwischen dem Mittelpunkt der Biegung und der Innenfläche. Ein kleiner Radius ergibt eine scharfe Biegung, während ein großer Radius eine sanfte Kurve erzeugt.

- Der Mindestradius hängt vom Material und der Dicke ab

- Zu klein = Risse an der Außenseite der Biegung

- Faustformel: R sollte mindestens so groß sein wie die Blechdicke

- Für rostfreien Stahl sollte die 2- bis 3-fache Dicke verwendet werden. Aluminium kann engere Radien bewältigen.

Bend Dedication und Bend Allowance

Abzug biegen und Biegezugabe werden verwendet, um die flache Länge vor dem Biegen zu berechnen. Sie berücksichtigen, wie sich das Metall beim Biegen dehnt oder staucht.

- Biegezugabe = Länge der neutralen Achse im Biegebereich

- Biegeabzug = Betrag, der von der Gesamtlänge abgezogen wird

- Berechnen Sie mit:

- Biegetoleranz = Winkel × (π/180) × (Radius + K-Faktor × Dicke)

Rückfederung

Rückfederung entsteht, wenn das Metall nach dem Biegen leicht in seine ursprüngliche Form zurückkehrt. Dies wird durch die elastische Rückstellung des Materials verursacht.

- Rückfederungswinkel = Differenz zwischen Biegewinkel und Endwinkel

- Härtere Materialien federn stärker zurück

- Typischer Ausgleich: 2-5° Überbiegung

- Testen Sie bei Präzisionsarbeiten zunächst mit Ausschussmaterial, um die genaue Rückfederung zu ermitteln.

Konstruktionserwägungen für geformte Teile

Ein gutes Teiledesign hilft, Produktionsprobleme zu vermeiden. Außerdem senkt sie die Kosten und verbessert die Qualität der Teile. Diese Konstruktionsregeln beruhen darauf, wie sich Metall bei der Umformung verhält.

Design für Herstellbarkeit

Die Teile sollten mit Standardwerkzeugen und -verfahren leicht zu formen sein. Komplexe Formen oder enge Biegungen können spezielle Werkzeuge erfordern oder die Produktion verlangsamen. Einfache Designs helfen, Zeit und Geld zu sparen.

Vermeiden Sie Merkmale, die schwer zu biegen oder mit Werkzeugen zu erreichen sind. Halten Sie die Formen konsistent und ermöglichen Sie eine einfache Ausrichtung und Handhabung. Denken Sie bei der Konstruktion von Anfang an an die Produktion.

Verwenden Sie nach Möglichkeit Standardmaterialstärken und -radien. Das senkt die Kosten und erleichtert die Beschaffung. Vermeiden Sie tiefe Einzüge oder enge Ecken, die zu Rissen oder Brüchen führen könnten.

Mindestradien und Biegetoleranz

Verwenden Sie immer einen Biegeradius, der der Materialstärke entspricht oder diese übersteigt. Scharfe Biegungen können zu Rissen im Teil oder zu zusätzlicher Belastung führen. Dickere Materialien erfordern größere Radien.

Der minimale Innenradius sollte mindestens so groß sein wie die Blechdicke. Dies trägt zur Erhaltung der Materialfestigkeit bei und vermeidet Defekte.

Verwenden Sie bei der Erstellung von Flachmustern die richtigen Werte für die Biegezugabe. Dadurch wird sichergestellt, dass die fertige Größe nach dem Formen genau ist. Berücksichtigen Sie bei der Berechnung der Aufmaße die Materialart und den K-Faktor.

Platzierung von Löchern und Verzerrungskontrolle

Vermeiden Sie es, Löcher oder Ausschnitte zu nahe an Biegungen zu platzieren. Das Biegen in der Nähe eines Lochs kann den Bereich dehnen oder verformen. In der Regel sollten Löcher mindestens das 1,5-fache der Materialdicke von jeder Biegelinie entfernt sein.

Löcher können nach dem Biegen ihre Form verändern. Planen Sie die gesamte Position, um dies zu berücksichtigen. Falls erforderlich, stanzen Sie die Löcher nach dem Biegen, um die Genauigkeit zu erhöhen.

Halten Sie Merkmale wie Kerben, Schlitze oder Ecken glatt. Scharfe Kanten können Spannungspunkte verursachen und zu Rissen führen. Abgerundete Kanten und allmähliche Kurven helfen, die Kraft gleichmäßiger zu verteilen.

Anwendungen von geformten Blechen

Geformte Bleche werden in vielen Branchen eingesetzt. Es entstehen stabile, leichte Teile, die sich leicht in großen Stückzahlen herstellen lassen.

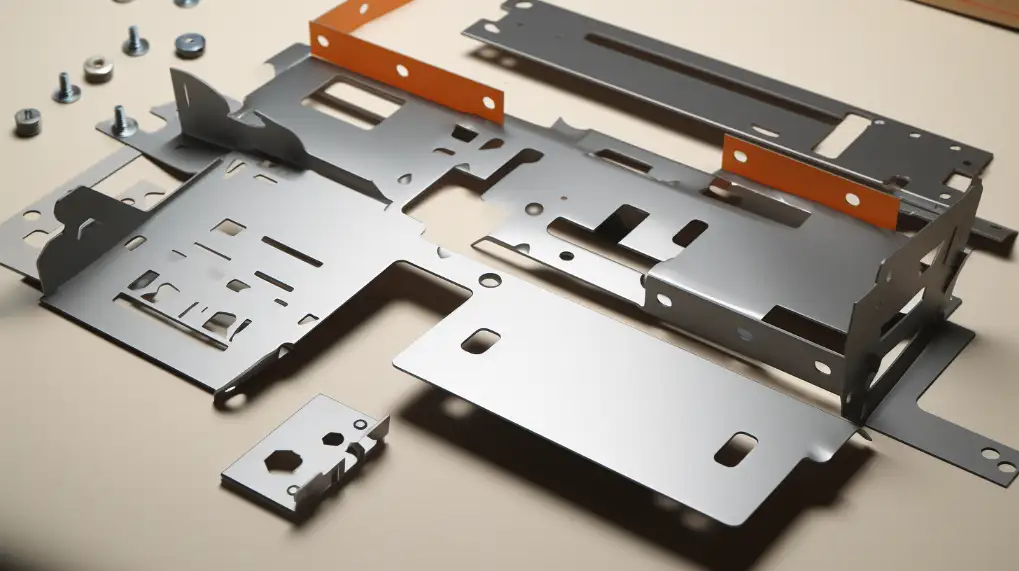

Gehäuse, Halterungen und Paneele

Die Umformung ist ideal für die Herstellung von Elektrokästen, Montagebügelund Bedienfelder. Diese Teile benötigen präzise Biegungen, saubere Kanten und eine gute Festigkeit. Sie werden häufig in der Unterhaltungselektronik, in Telekommunikationssystemen und in der Industrie eingesetzt.

Karosserieteile

In Autos werden viele geformte Metallteile verwendet - Türen, Kotflügel, Motorhauben und Bodenplatten. Durch Stanzen und Tiefziehen entstehen glatte, geschwungene Formen, die den Anforderungen an Sicherheit und Stil entsprechen. Die Umformung ermöglicht außerdem die schnelle Produktion großer Mengen bei gleichbleibender Qualität.

Luft- und Raumfahrthäute und Elektronikgehäuse

Die Luft- und Raumfahrt verwendet geformtes Aluminium und Titan für Außenhautteile, Kanäle und Halterungen. Durch dieses Verfahren bleiben die Teile leicht, aber stabil. Es ermöglicht auch komplexe Formen ohne Nähte. Bei elektronischen Produkten werden kleine, geformte Metallgehäuse zum Schutz und zur Wärmeregulierung verwendet.

Schlussfolgerung

Bei der Blechumformung wird flaches Metall mit Hilfe von Kraft und präzisen Werkzeugen zu nützlichen Teilen geformt. Zu den gängigen Verfahren gehören Biegen, Stanzen, Tiefziehen und Walzprofilieren. Die Wahl hängt von der Form, dem Volumen und dem Material des Teils ab.

Benötigen Sie Hilfe bei der kundenspezifischen Blechumformung? Sprechen Sie mit unseren Experten, um Angebot oder technische Unterstützung anfordern für Ihr nächstes Blechbearbeitungsprojekt.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.