Viele kleine Teile erfordern enge Toleranzen und eine schnelle Produktion. Herkömmliche Stanzvorrichtungen können die Produktion verlangsamen oder die Kosten erhöhen. Das Vier-Seiten-Stanzen von Metall ändert dies. Komplexe Teile lassen sich schnell und mit weniger Werkzeugen und Vorrichtungen herstellen. Diese Methode bietet Ihnen Schnelligkeit, Konsistenz und Designflexibilität.

Viele Hersteller verwenden Vierfachschieber, um die Stückkosten zu senken und eine stabile Leistung zu erzielen. Lesen Sie bitte weiter, um zu erfahren, wie es funktioniert und wo es seine Stärken hat.

Was ist Viergleitende Metallprägung?

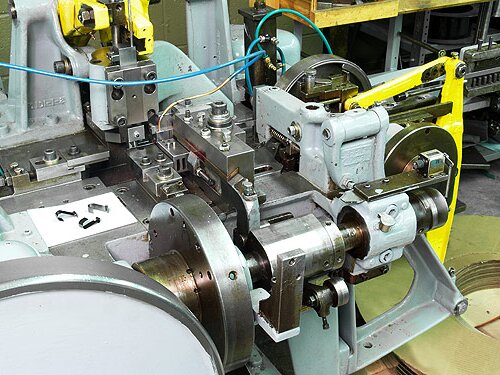

Das Vier-Schlitten-Stanzen ist ein Umformverfahren, bei dem vier bewegliche Schlitten verwendet werden, um Metall zu formen. Diese Schlitten sitzen um einen zentralen Punkt und bewegen sich von vier Seiten her. Jeder Schlitten hält ein Werkzeug, das das Metallband biegt oder schneidet. Manchmal wird ein vertikaler Presskopf hinzugefügt, um eine zusätzliche Formgebung zu ermöglichen.

Die Maschine hat vier Arme, die in einem Kreuzmuster angeordnet sind. Diese Arme bewegen sich mit Hilfe eines Nockensystems ein und aus. Jeder Arm trägt ein Werkzeug, z. B. einen Stempel oder eine Biegemaschine.

Während sich das Metallband in die Mitte bewegt, schlagen die Werkzeuge eines nach dem anderen darauf ein. Jeder Schlitten erledigt einen Teil des Umformvorgangs. Dieser schrittweise Ansatz ermöglicht es der Maschine, komplexe Formen in einem einzigen, nahtlosen Zyklus zu erzeugen. Eine Nockenwelle steuert das Timing der einzelnen Bewegungen. Dieser Aufbau ermöglicht einen schnellen, genauen und weniger von der Hand abhängigen Prozess.

Der Vierer-Stempelprozess Schritt für Schritt

Das Vier-Seiten-Stanzen folgt einer kontinuierlichen Abfolge vom Rohband bis zum fertigen Teil. Jede Stufe baut auf der letzten auf, um komplexe Formen mit hoher Wiederholgenauigkeit zu schaffen.

Rohling Vorbereitung und Fütterung

Das Verfahren beginnt mit einem Coil aus flachen Metallbändern. Das Material wird abgerollt und gerade ausgerichtet. Anschließend wird es waagerecht in die Vier-Schieber-Maschine eingeführt.

Der Vorschub erfolgt automatisch und wird durch Rollen gesteuert. Die Vorschubgeschwindigkeit wird auf der Grundlage der Teilegröße und der Zykluszeit eingestellt. Dies gewährleistet eine reibungslose Bewegung und eine gleichmäßige Positionierung des Materials, bevor der Umformprozess beginnt.

Umformen, Biegen und Schneiden

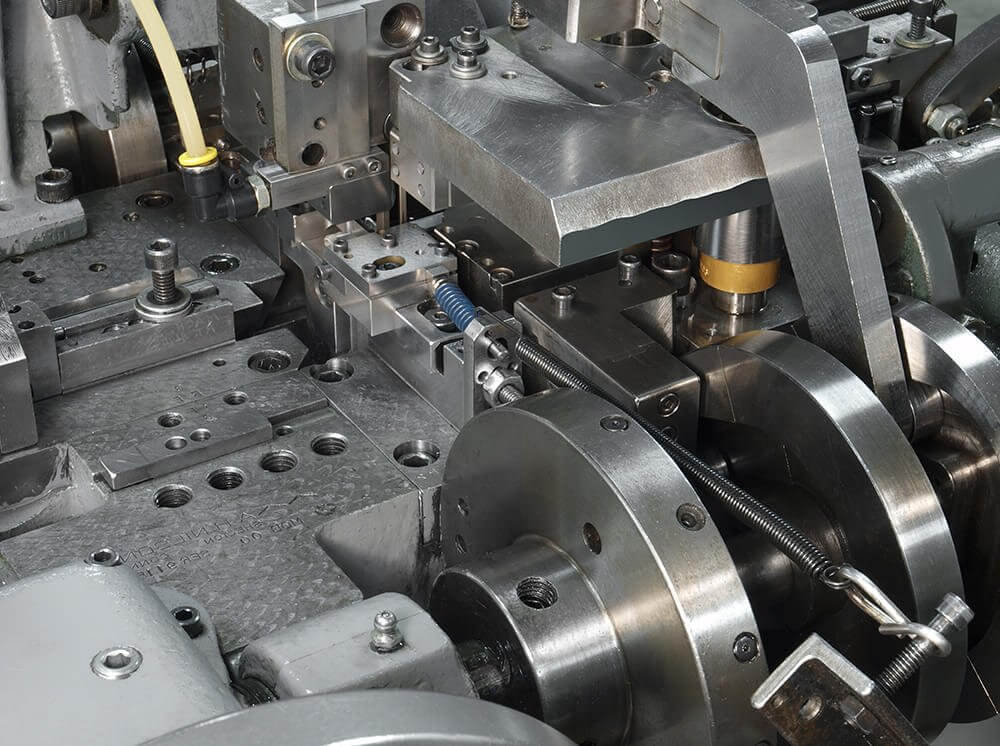

Im Inneren der Maschine trifft das Band auf die Werkzeuge auf den vier Schlitten. Jeder Schlitten bewegt sich in einer voreingestellten Reihenfolge, um das Material zu biegen oder zu schneiden.

Einige Werkzeuge biegen den Streifen nach oben oder unten. Andere führen seitliche Biegungen oder Endschnitte durch. Ein vertikaler Pressenkopf kann Löcher stanzen oder Teile abflachen. Alle Vorgänge laufen in einem einzigen Zyklus ab. Die Nocken steuern das Timing, damit jedes Werkzeug zum richtigen Zeitpunkt zuschlägt.

In diesem Schritt wird der größte Teil der Formgebungsarbeit erledigt. Komplexe Teile können in nur einem Durchgang hergestellt werden.

Endbearbeitung und Qualitätskontrolle

Nach BildungDie Teile verlassen die Maschine und fallen in einen Behälter oder auf ein Förderband. Einige müssen möglicherweise beschnitten oder Entgraten. Viele Teile sind ohne zusätzliche Bearbeitung einsatzbereit.

Es folgen Qualitätskontrollen. Dazu gehören Sichtkontrollen, Messungen und manchmal auch Passformprüfungen. Falls erforderlich, kann ein Kamerasystem oder ein Messgerät eingesetzt werden, um die Teile während der Produktion zu prüfen.

Materialauswahl für Fourslide

Die Wahl des Materials wirkt sich auf die Leistung der Teile, den Werkzeugverschleiß und die Produktionsgeschwindigkeit aus. Die Wahl des richtigen Metalls trägt dazu bei, eine reibungslose Umformung und stabile Endteile zu gewährleisten.

Geeignete Metalle und Legierungen

Vierschlittenmaschinen eignen sich für viele gängige Metalle. Dazu gehören:

- Rostfreier Stahl: Wird für Festigkeit, Korrosionsbeständigkeit und Haltbarkeit verwendet.

- Kohlenstoffstahl: Gut für allgemeine Teile mit mäßigem Festigkeitsbedarf.

- Messing: Leicht zu formen und häufig für elektrische Teile verwendet.

- Kupfer: Seine hohe Leitfähigkeit macht es ideal für die Verwendung in Kontakten und Klemmen.

- Aluminium: Leicht und einfach zu biegen, wird häufig für Verbraucherteile verwendet.

- Phosphorbronze: Stark, elastisch und verschleißfest.

Dickenbereiche und Härtekompatibilität

Die meisten Vier-Schieber-Maschinen verarbeiten Materialstärken von 0,2 mm bis etwa 2,0 mm. Dünnere Streifen sind für kleine, komplizierte Formen besser geeignet. Für dickeres Material sind unter Umständen langsamere Geschwindigkeiten oder zusätzliche Umformschritte erforderlich.

Weiche Metalle lassen sich leicht und mit geringer Werkzeugbelastung bearbeiten. Härtere Metalle können weiterhin verwendet werden, erfordern aber möglicherweise wärmebehandelte Werkzeuge. Die Einrichtung der Maschine muss auf das Material abgestimmt sein. zurückspringen und Umformverhalten, um Fehler zu vermeiden.

Vorteile von Fourslide Stamping

Das Vier-Seiten-Stanzen bietet klare Vorteile in Bezug auf Geschwindigkeit, Genauigkeit und Kosten. Es ist eine gute Wahl für kleine Teile, die enge Toleranzen und schnelle Produktionszyklen erfordern.

Hohe Präzision und Reproduzierbarkeit

Das kurvengesteuerte System bewegt jeden Schlitten mit festem Timing. Dadurch wird eine gleichmäßige Werkzeugbewegung von Zyklus zu Zyklus gewährleistet. Sobald die Maschine eingestellt ist, kann sie Tausende von Teilen mit nahezu identischen Formen herstellen.

Reduzierter Materialabfall

Das Vier-Seiten-Stanzen formt Teile nahe an der Nettoform. Da der größte Teil der Umformung ohne Abtragen großer Metallmengen erfolgt, wird der Ausschuss auf ein Minimum reduziert.

Kosteneffizienz für die Produktion mittlerer bis hoher Stückzahlen

Das Einrichten des Fourslide nimmt einige Zeit in Anspruch, aber wenn er einmal läuft, arbeitet er schnell und mit minimalen Unterbrechungen. Das macht ihn ideal für Teile mit einer Stückzahl von mehreren zehntausend oder mehr.

Anwendungen der Viergleitenden Metallstanzung

Das Vier-Seiten-Stanzen eignet sich gut für Branchen, die kleine, detaillierte Metallteile mit engen Toleranzen benötigen. Es ermöglicht eine schnelle Produktion und stabile Qualität in vielen Bereichen.

Anwendungen in der Automobilindustrie

Die Automobilhersteller verwenden für die Produktion von Clips vier Dias, Klammern, Halterungen und Federkontakte. Diese Teile müssen bei Vibrationen und Hitze ihre Form behalten.

Das Verfahren liefert gleichmäßige Formen und eine schnelle Produktion. Das macht es zu einer guten Wahl sowohl für Innenraum- als auch für motorbezogene Komponenten.

Elektronik und Anschlusskomponenten

Das Vierschieber-Stanzen wird häufig für Anschlüsse, Kontakte, Erdungslaschen und Abschirmteile verwendet. Diese Teile erfordern präzise Biegungen und glatte Kanten, um korrekt zu funktionieren.

Mit diesem Verfahren lassen sich dünne Streifen aus Kupfer, Messing und Phosphorbronze problemlos bearbeiten. Es bietet außerdem eine präzise Kontrolle über Biegewinkel und -abstände.

Herstellung medizinischer Geräte

Kleine medizinische Clips, Präzisionsfedern und Stützrahmen werden häufig mit Vier-Seiten-Maschinen hergestellt. Das Verfahren trägt dazu bei, die engen Abmessungen der Teile beizubehalten und eine zuverlässige Leistung zu gewährleisten.

Edelstahl und biokompatible Legierungen sind die Standardmaterialien, die für diese Teile verwendet werden. Die Maschinen von Fourslide können beides verarbeiten und dabei die Reinraumstandards erfüllen.

Konsumgüter und Haushaltsgeräte

Viererlei Teile erscheinen in Batterieclips, Befestigungsmaterialund Scharniere für alltägliche Produkte. Hersteller von Werkzeugen, Spielzeug und Küchengeräten nutzen es, um Kosten zu senken und gleichzeitig die Genauigkeit der Teile zu gewährleisten.

Die schnellen Zykluszeiten und der geringe Materialabfall tragen dazu bei, dass die Produktion von Massenartikeln effizient bleibt.

Konstruktionsüberlegungen für Vierfachstempel

Für vier Schlitten zu konstruieren bedeutet, sich über Form, Größe und Materialverhalten Gedanken zu machen. Ein gut konzipiertes Teil verringert den Werkzeugverschleiß, beschleunigt die Produktion und sorgt für stabile Qualität.

Teilegeometrie und Komplexität

Fourslide eignet sich am besten für kleine bis mittelgroße Teile mit mehreren Biegungen. Er eignet sich für komplexe Formen, solange das Material nacheinander geformt werden kann.

Tiefziehende oder hohe Merkmale funktionieren jedoch möglicherweise nicht gut. Die Umformwerkzeuge bewegen sich horizontal, was es schwierig macht, Merkmale zu erreichen, die die Werkzeugwege blockieren. Teile mit mehreren engen Biegungen in engen Bereichen sind besser geeignet.

Toleranzen und Präzisionsanforderungen

Vierschlittenmaschinen produzieren enge und wiederholbare Toleranzen. Wie bei jedem Verfahren gibt es jedoch eine Bandbreite.

Biegewinkel, Platzierung der Löcher und Schnittlängen sind alle gleich. Typische Biegetoleranzen reichen von ±0,1 mm bis ±0,25 mm, je nach Material und Dicke. Kleinere Merkmale erfordern ein präziseres Werkzeugdesign, um die Spezifikationen einzuhalten.

Design-Tipps für optimale Produktionseffizienz

- Halten Sie alle Biegungen nach Möglichkeit in einer Ebene. Das beschleunigt die Umformung.

- Vermeiden Sie scharfe Ecken oder sehr enge Schlitze. Diese können Werkzeuge schnell verschleißen.

- Verwenden Sie konsistente Biegeradien, die den Werkzeugprofilen entsprechen.

- Wählen Sie Materialien mit stabilem Umformverhalten - weniger Rückfederung bedeutet bessere Genauigkeit.

- Entwerfen Sie das Teil nach Möglichkeit so, dass es sich während des Formprozesses selbst positioniert. Dadurch wird die Positionierung stabil gehalten, ohne dass zusätzliche Führungen erforderlich sind.

Vergleich des Vierfachstempelns mit anderen Metallumformungstechniken

Die Wahl des richtigen Umformverfahrens hängt von der Form des Teils, dem Volumen, den Kosten und den Toleranzanforderungen ab. Hier sehen Sie, wie vier Schlitten im Vergleich zu anderen Standardverfahren abschneiden.

Vierfachstempel vs. Folgeverbundstempel

Folgeschnittstanzen verwendet eine Ein-Richtungs-Presse mit einem Werkzeugsatz, der mehrere Schritte ausführt, während sich das Band vorwärts bewegt. Sie ist schnell und zuverlässig für flache Teile mit gleichmäßigen Formen.

Der Vierfachschieber ermöglicht das Formen von mehreren Seiten und eignet sich daher besser für komplexe Teile mit seitlichen Biegungen oder verschiedenen Ebenen. Außerdem wird weniger Platz benötigt, und die Werkzeuge sind oft billiger zu ändern.

Folgeverbundwerkzeuge können bei sehr hohen Stückzahlen schneller laufen, aber Vier-Seiten-Formen bieten mehr Flexibilität bei der Teilegestaltung.

Vierschlitten- vs. Mehrschlittenprägung

Mehrschlitten- und Vierschlittenmaschinen sind ähnlich. Beide verwenden kurvengesteuerte Schlitten, um das Teil zu formen. Der Hauptunterschied liegt im Layout und in der Flexibilität.

Vierschlittenmaschinen haben in der Regel vier Hauptformschlitten. Mehrschlittenmaschinen können mit mehr Schlitten und Werkzeugwinkeln ausgestattet sein, was eine noch komplexere Formgebung ermöglicht. Sie sind jedoch oft teurer und benötigen mehr Zeit zum Einrichten.

Der Vierschlitten ist in der Regel einfacher und kostengünstiger für mittelkomplexe Teile.

Wann sollte man Fourslide anderen Methoden vorziehen?

Verwenden Sie vier Dias, wenn:

- Das Teil muss aus mehreren Richtungen gebogen werden.

- Sie wollen Biegen, Schneiden und Stanzen in einem Schritt kombinieren.

- Das Produktionsvolumen ist mittel bis hoch.

- Sie brauchen Flexibilität bei der Konstruktion oder die Möglichkeit, schnelle Änderungen an den Werkzeugen vorzunehmen.

Schlussfolgerung

Das Vier-Seiten-Stanzen ist ein Umformverfahren, bei dem vier Schiebewerkzeuge eingesetzt werden, um Metall aus verschiedenen Richtungen zu formen. Dabei wird ein Metallstreifen in eine Maschine eingeführt, in der die Werkzeuge das Teil in einer bestimmten Reihenfolge biegen, schneiden und formen. Mit diesem Verfahren lassen sich komplexe Formen bearbeiten, enge Toleranzen einhalten und hohe Geschwindigkeiten erzielen.

Benötigen Sie individuelle Metallteile mit Schnelligkeit und Präzision? Senden Sie uns Ihre Zeichnungen oder Teilespezifikationen-wir sind bereit, Ihnen bei der Verwirklichung Ihres Projekts zu helfen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.