Benötigen Sie ein Fertigungsverfahren, mit dem Sie effizient nahtlose, hochfeste und leichte Bauteile herstellen können? Viele Branchen stehen vor der Herausforderung, komplexe, langlebige Teile herzustellen, ohne Kompromisse bei Qualität und Kosten einzugehen. Herkömmliche Methoden sind oft unzureichend, wenn es darum geht, komplizierte Formen zu formen oder die Materialintegrität zu erhalten, was zu höheren Kosten und Produktionsverzögerungen führt.

Das Tiefziehen ist ein zuverlässiges Verfahren, um Metallbleche in präzise, hohle Formen mit außergewöhnlicher Festigkeit und minimalem Verschnitt zu formen, was es ideal für verschiedene Anwendungen macht. Im Folgenden erfahren Sie, wie dieses Verfahren funktioniert, welche Vorteile es bietet und warum es so weit verbreitet ist.

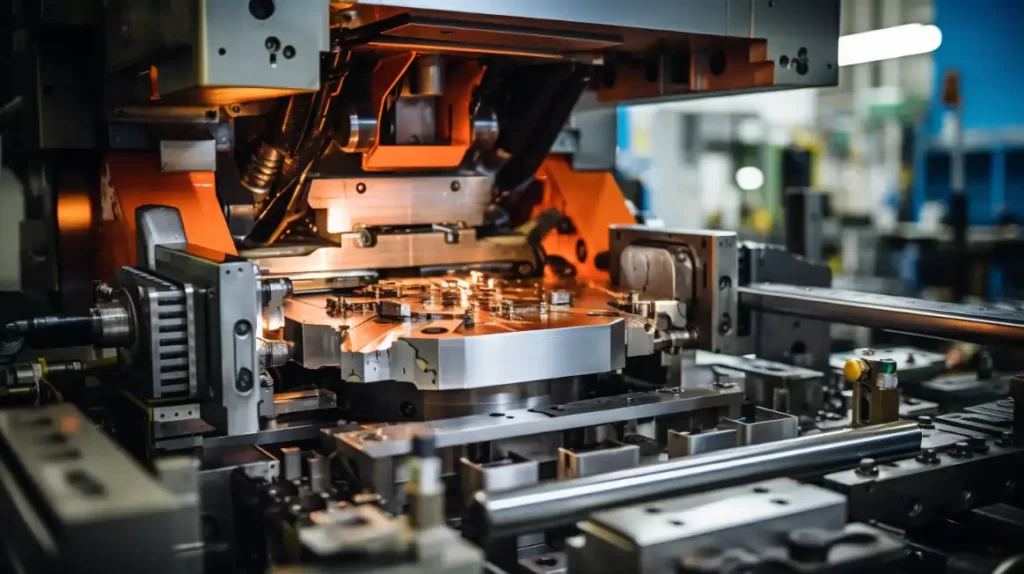

Deep Drawing Prozess Übersicht

Das Tiefziehen ist eine wichtige Technik in der modernen Fertigung, die die Herstellung nahtloser, langlebiger Metallkomponenten ermöglicht. Das Verständnis des Verfahrens, der Materialien und der Werkzeuge ist der Schlüssel zur Erreichung von Präzision und Effizienz.

Was ist Tiefziehen?

Beim Tiefziehen werden flache Bleche durch ein Verfahren in dreidimensionale Hohlformen umgewandelt. mechanisches Umformverfahren. Wenn die Tiefe des gezogenen Teils seinen Durchmesser übersteigt, wird es als Tiefziehen bezeichnet.

Ein Stempel drückt einen Metallrohling unter Beibehaltung der Materialstärke in einen Matrizenhohlraum. Bei diesem Verfahren entstehen nahtlose, einheitliche Teile mit glatten, abgerundeten Ecken für Produkte, die von Automobilkomponenten bis hin zu Küchenspülen reichen.

Schlüsselkomponenten

- Kasperle: Formt die innere Form durch Pressen des Metalls

- Sterben: Bestimmt die äußere Form mit einem Hohlraum, der etwas breiter als der Stempel ist

- Rohlingshalter: Übt Druck aus, um Faltenbildung zu verhindern

- Metallrohling: Das Ausgangsmaterial für flache Platten

Auswahl des Materials

Die Wahl des Materials hat einen erheblichen Einfluss auf die Erfolgsquote. Zu den gängigen Materialien gehören:

- Aluminium

- Rostfreier Stahl

- Messing

- Kupfer

Schlüsselfunktionen von Werkzeugen beim Tiefziehen

- Die Gestaltung des Materials: Die Matrize bestimmt die äußere Geometrie des fertigen Teils, indem sie das Material beim Fließen in die Kavität leitet.

- Steuerung des Materialflusses: Ein angemessenes Formspiel sorgt für eine reibungslose Bewegung des Metalls und minimiert Defekte wie Faltenbildung oder Risse.

- Sicherstellung der Maßgenauigkeit: Die Geometrie der Matrize sorgt dafür, dass das Endprodukt eine gleichmäßige Dicke und präzise Abmessungen aufweist.

- Defekte reduzieren: Merkmale wie Eintrittsradien und Schmiersysteme tragen dazu bei, übermäßige Ausdünnung, Spaltung oder Oberflächenkerben zu verhindern.

Wie funktioniert Tiefziehen?

Das Tiefziehverfahren umfasst mehrere Schritte. Die wichtigsten Schritte sind im Folgenden aufgeführt:

Schritt 1: Stanzen und Platzierung der Matrize

Das Verfahren beginnt mit dem Ausschneiden eines flachen Metallrohlings aus einer größeren Materialplatte. Dieser Rohling wird dann sorgfältig über dem Hohlraum der Matrize positioniert.

Schritt 2: Greifen

Ein Rohlings- oder Schafthalter übt kontrollierten Druck aus, um den Rohling zu sichern.

Schritt 3: Dehnen im Inneren der Matrize

Der Stempel senkt sich und drückt den Rohling in den Matrizenhohlraum. Das Material fließt radial nach innen und dehnt sich über die Stempel- und Matrizenradien aus.

In dieser Phase schrumpft der Flansch, und der Rohling wird zu einem Hohlkörper, dessen Boden, Wände und Flansch definiert sind.

Schritt 4: Entfernen der Teile

Nach Abschluss der Umformung zieht sich der Stempel zurück, und ein Auswerfermechanismus drückt das fertige Teil aus dem Matrizenhohlraum.

Anschließend wird das Teil weiteren Nachbearbeitungsprozessen unterzogen, wie z. B. dem Entgraten oder Reinigen, um präzise Abmessungen und Oberflächenqualität zu erzielen.

Arten von Tiefziehvorgängen

Tiefziehvorgänge sind unterschiedlich komplex, von einfachen einstufigen Verfahren bis hin zu komplizierten mehrstufigen Abläufen, die komplexe Formen erzeugen.

Einzelauslosung vs. Mehrfachauslosung

Einzelziehvorgänge erzeugen Teile, wenn das Verhältnis von Tiefe zu Durchmesser kleiner als 2:1 ist. Diese Methode eignet sich gut für einfache Formen, die in einem Arbeitsgang geformt werden können, wie flache Tassen oder einfache Behälter.

Mehrere Ziehvorgänge werden notwendig, wenn:

- Die Tiefe des Teils ist größer als das Doppelte seines Durchmessers

- Komplexe Geometrien sind erforderlich

- Die Gesamtreduktion übersteigt die Materialgrenzen

Mehrstufiges Tiefziehen

Das mehrstufige Ziehen umfasst eine Reihe von aufeinander folgenden Arbeitsgängen, um die endgültige Form zu erreichen. Einige Teile können bis zu 15 oder mehr Ziehvorgänge erfordern, um die gewünschten Abmessungen zu erreichen.

Die wichtigsten Vorteile von Deep Drawing

Das Tiefziehen ist ein erstklassiges Metallumformungsverfahren, das in verschiedenen Bereichen der Fertigung außergewöhnliche Ergebnisse liefert.

Effizienz in der Großserienproduktion

Sobald die Werkzeuge eingerichtet sind, ermöglicht das Tiefziehen eine schnelle, automatisierte Produktion mit minimalen Ausfallzeiten.

Hohe Präzision und Konsistenz

Das stabile Verfahren führt zu minimalen Maßabweichungen und gewährleistet präzise, wiederholbare Ergebnisse, die den strengen Anforderungen der Qualitätskontrolle entsprechen.

Kosteneffizienz für komplexe Formen

Das Verfahren minimiert den Materialabfall, da der größte Teil des Blechs verwendet wird. Nach der anfänglichen Investition in die Werkzeuge bleiben die Produktionskosten niedrig.

Stärke und Haltbarkeit

Während des Tiefziehens wird das Metall kaltverfestigt, was die strukturelle Integrität verbessert.

Wann man Tiefziehen sollte?

Das Tiefziehen eignet sich hervorragend für bestimmte Fertigungsszenarien, bei denen Präzision, Effizienz und Qualität von größter Bedeutung sind.

Großvolumige Anforderungen

Das Tiefziehen ist äußerst kosteneffizient, wenn große Mengen von Teilen produziert werden. Sobald die Werkzeuge eingerichtet sind, ermöglicht das Verfahren schnelle Zykluszeiten und eine kontinuierliche Produktion.

Komplexe Geometrien

Das Verfahren ist optimal für die Erstellung:

- Nahtlose Hohlkörper

- Teile mit geschlossenen Enden

- Komponenten, die eine dichte Konstruktion erfordern

- Achsensymmetrische Ausführungen

Teilespezifikationen

Das Verfahren ist am besten geeignet, wenn:

- Die Tiefe des Teils übersteigt seinen Radius

- Gleichmäßige Wandstärke ist erforderlich

- Hohe strukturelle Integrität ist erforderlich

Kostenüberlegungen

Tiefziehen ist am wirtschaftlichsten, wenn:

- Produktionsvolumen übersteigt 10.000 Stück

- Langfristige Produktion ist geplant

- Komplexe Formen würden mehrere Operationen mit anderen Methoden erfordern.

Ursachen und Vorbeugung von häufigen Defekten

Fehler beim Tiefziehen können die Produktqualität und -effizienz beeinträchtigen, doch die Kenntnis der Ursachen ist der erste Schritt zur Vermeidung. Lassen Sie uns die häufigsten Probleme und praktische Lösungen zu deren Behebung untersuchen.

Faltenbildung

Ursachen: Die Faltenbildung entsteht durch Druckspannungen im Flansch oder Seitenwand beim Tiefziehen. Zu den Faktoren gehören ein niedriger Niederhalterdruck, übermäßiger Materialfluss, ein ungeeigneter Matrizenradius und ungleichmäßige Reibung.

Verhütung:

- Wenden Sie den optimalen Niederhalterdruck an, um den Materialfluss zu kontrollieren.

- Verwenden Sie eine Matrizenkonstruktion mit geeigneten Radien, um die Spannungsverteilung auszugleichen.

- Sorgen Sie für ausreichende Schmierung, um die Reibung zu verringern.

- Optimieren Sie die Rohlingsgeometrie und -dicke, um den Materialüberschuss zu minimieren.

Ausdünnen und Reißen

Ursachen: Ausdünnung und Rissbildung sind die Folge übermäßiger Zugspannungen, insbesondere in Ecken und an Kanten, wo das Material extrem gedehnt wird. Eine schlechte Werkzeugkonstruktion oder unzureichende Schmierung können diese Probleme noch verschärfen.

Verhütung:

- Verwenden Sie weichere Matrizengeometrien, um die Spannung gleichmäßig zu verteilen.

- Optimieren Sie die Niederhalterkraft, um eine Überdehnung zu vermeiden.

- Tragen Sie eine hochwertige Schmierung auf, um Reibung und Verschleiß zu verringern.

- Passen Sie das Reduktionsverhältnis an, um innerhalb der Materialgrenzen zu bleiben.

Defekte an der Oberfläche

Ursachen: Oberflächenfehler wie Kratzer oder Werkzeugspuren entstehen durch Reibung zwischen dem Rohling und den Werkzeugoberflächen oder durch unsachgemäße Handhabung des Materials.

Verhütung:

- Glatte Matrizen- und Stempeloberflächen erhalten durch Polieren oder Oberflächenbehandlungen.

- Verwenden Sie geeignete Schmiermittel, um die Kontaktreibung zu minimieren.

- Regelmäßige Inspektion und Wartung von Werkzeugen auf Verschleiß oder Beschädigung.

Ährenbildung

Ursachen: Die Ohrenbildung ist auf die Anisotropie der Kornstruktur des Materials zurückzuführen, die zu einer ungleichmäßigen Dehnung während der Umformung führt. Entlang der Kanten des gezogenen Teils bilden sich Spitzen (Ohren).

Verhütung:

- Verwenden Sie Materialien mit einheitlicher Kornstruktur, um die Anisotropie zu verringern.

- Passen Sie die Ausrichtung des Rohlings in Bezug auf die Walzrichtung an, um eine gleichmäßige Dehnung zu erreichen.

- Schneiden Sie überschüssiges Material nach dem Zeichnen ab, um die Ohren effizient zu entfernen.

Tiefziehberechnungen in der Blechbearbeitung

Genaue Berechnungen sind beim Tiefziehen von entscheidender Bedeutung, um eine ordnungsgemäße Materialausnutzung zu gewährleisten, Fehler zu minimieren und die gewünschten Teileabmessungen zu erreichen. Im Folgenden finden Sie eine schrittweise Anleitung zur Größenberechnung für tiefgezogene Komponenten.

Größenberechnung

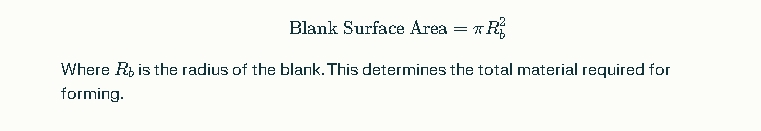

Schritt 1: Berechnung des Oberflächenbereichs

Der erste Schritt besteht darin, die Oberfläche des Rohlings zu berechnen. Für einen kreisförmigen Rohling lautet die Formel:

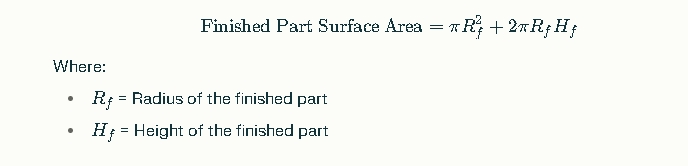

Schritt 2: Berechnung des Oberflächenbereichs des fertigen Teils

Berechnen Sie anschließend die Oberfläche des fertigen Teils (z. B. eines zylindrischen Bechers). Die Formel lautet:

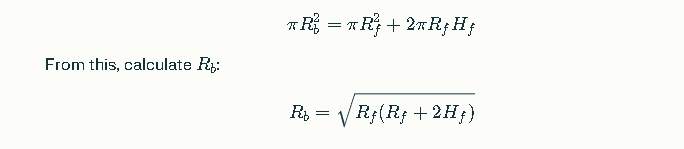

Schritt 3: Halten Sie beide Oberflächen gleich groß

Setzen Sie die Oberfläche des Rohlings mit den fertigen Teilen gleich, um einen angemessenen Materialeinsatz zu gewährleisten. Dieses Verhältnis sorgt für minimalen Abfall und eine genaue Zuschnittgröße:

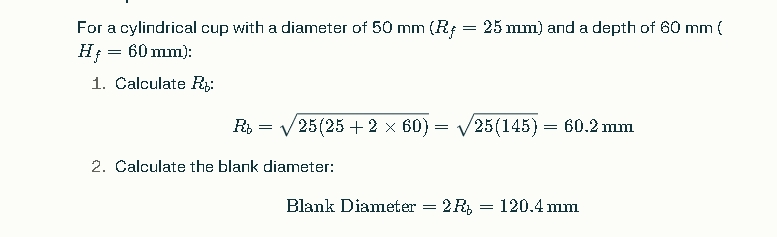

Berechnungsbeispiel

Zusätzliche Überlegungen

- Ziehungsreduktionsverhältnis (DRR): Legt fest, wie viele Ziehstufen erforderlich sind. Wenn DRR z. B. 0,5 ist, wird der Durchmesser in jeder Stufe um die Hälfte reduziert, bis die Endgröße erreicht ist.

- Dicke des Materials: Achten Sie darauf, dass die Dicke während der Berechnungen konstant bleibt, um ein Reißen oder Falten zu vermeiden.

Alternative Verfahren

Wenn Tiefziehen nicht ideal ist, können alternative Metallumformungsverfahren wie Hydroforming, Drückwalzen und Fabrikation einzigartige Vorteile bieten.

Hydroforming

Beim Hydroforming wird eine Hochdruckflüssigkeit verwendet, um Metallbleche oder Rohre in komplizierte Formen zu bringen. Es eignet sich hervorragend zur Herstellung leichter, nahtloser Teile mit komplexen Geometrien.

Spinnen

Beim Metalldrücken werden Bleche mit Hilfe von Walzen über einen rotierenden Dorn geformt. Dieses Verfahren eignet sich am besten für achsensymmetrische Teile wie Kuppeln oder Kegel.

Fabrikation

Fabrikation kombiniert Schneiden, Biegen, Schweißenund Zusammenbau zur Herstellung von Teilen aus Rohstoffen. Das Verfahren ist sehr vielseitig, aber arbeitsintensiver als andere Methoden.

Schlussfolgerung

Tiefziehen ist ein zuverlässiges und effizientes Verfahren zur Herstellung hochwertiger, nahtloser Metallteile. Seine Präzision, Kosteneffizienz und Vielseitigkeit machen es zu einer ersten Wahl für viele Branchen.

Möchten Sie für Ihr nächstes Projekt Tiefziehen lernen? Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und eine auf Ihre Bedürfnisse zugeschnittene Beratung zu erhalten!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.