Das Bohren von Löchern ist eine gängige Bearbeitungsaufgabe, aber Sacklöcher stellen besondere Herausforderungen dar. Sie erfordern eine präzise Tiefenkontrolle, saubere Oberflächen und einen sorgfältigen Materialabtrag. Ohne den richtigen Ansatz können Probleme wie mangelnde Genauigkeit, raue Oberflächen oder Werkzeugbruch auftreten. Ingenieure und Zerspaner brauchen die besten Techniken, um perfekte Ergebnisse zu erzielen.

Sacklöcher sind in der Fertigung allgegenwärtig, von Automobilteilen bis zur Unterhaltungselektronik. Aber um sie richtig zu machen, muss man mehr als nur bohren. Im Folgenden werden die wichtigsten Schritte und Tipps erläutert, mit denen Sie sicherstellen können, dass Ihre Sacklöcher stets den Konstruktionsvorgaben entsprechen.

Was ist ein Blindflugloch?

Ein Sackloch ist ein Loch, das in ein Material gebohrt, gefräst oder gebohrt wird und nicht zur anderen Seite durchdringt. Im Gegensatz zu Durchgangslöchern haben Sacklöcher eine definierte Tiefe und eine Grundfläche. Sie werden häufig bei Anwendungen verwendet, bei denen ein Befestigungselement oder eine Komponente bündig sitzen oder im Material verborgen sein muss.

Sacklochbohrungen können aufgrund ihres geschlossenen Endes schwierig zu bearbeiten sein. Im Gegensatz zu Durchgangsbohrungen, bei denen die Späne schnell austreten können, bleiben die Späne bei Sacklochbohrungen im Inneren gefangen. Dies kann zu schlechten Oberflächengüten, Werkzeugverschleiß und sogar Werkzeugbruch führen, wenn es nicht entsprechend gehandhabt wird.

Arten von Sacklöchern

Sacklöcher gibt es in verschiedenen Konfigurationen, je nach den Anforderungen der Anwendung:

| Typ | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Flacher Boden | Endet mit einer ebenen Fläche senkrecht zur Lochachse | Bauteilmontage, genaue Tiefenanforderungen |

| Konischer Boden | Endet mit einer konischen Spitze an der Bohrerspitze | Allgemeine Anwendungen, bei denen die genaue Bodengeometrie nicht entscheidend ist |

| Gewinde | In die Lochwand geschnittene Innengewinde | Befestigung von Befestigungselementen ohne Durchdringung des Materials |

| Senkbohrungen | Abschnitt mit größerem Durchmesser am oberen Ende des Lochs | Versenkte Schraubenköpfe, mehrstufige Bauteilmontage |

Wie bohrt man ein Sackloch?

Das Bohren eines Sacklochs erfordert Präzision und die richtige Vorgehensweise. Hier finden Sie eine Schritt-für-Schritt-Anleitung, die Ihnen hilft, genaue und saubere Sacklöcher zu bohren:

Schritt 1:Wählen Sie das richtige Werkzeug

- Verwenden Sie einen Bohrer, der für Sacklöcher geeignet ist, z. B. einen Flachbodenbohrer oder einen Schaftfräser. Mit diesen Werkzeugen können Sie eine flache und glatte Bodenfläche erzeugen.

- Vergewissern Sie sich, dass der Bohrer scharf und in gutem Zustand ist, um raue Oberflächen oder Werkzeugversagen zu vermeiden.

Schritt 2:Markieren Sie die Position des Lochs

- Verwenden Sie einen Körner, um die genaue Stelle zu markieren, an der das Loch gebohrt werden soll. Dies verhindert ein Verrutschen des Bohrers und gewährleistet Genauigkeit.

Schritt 3:Einstellen der Tiefe

- Verwenden Sie einen Tiefenanschlag an Ihrer Bohrmaschine oder CNC-Maschine, um die Bohrtiefe zu kontrollieren. Überprüfen Sie die Tiefeneinstellung vor dem Start, um Fehler zu vermeiden.

Schritt 4:Bohren beginnen

- Beginnen Sie das Bohren mit einer langsamen Geschwindigkeit, um Kontrolle und Genauigkeit zu gewährleisten.

- Verwenden Sie das Tieflochbohren (Bohren in kleinen Schritten), um die Späne aufzubrechen und sie aus dem Loch entweichen zu lassen. Dadurch wird das Risiko von Verstopfungen und Werkzeugschäden verringert.

Schritt 5:Schneideflüssigkeit auftragen

- Verwenden Sie Schneidflüssigkeit, um den Bohrer zu schmieren und die Späne auszuspülen. Dies verbessert die Lebensdauer des Werkzeugs und sorgt für eine glattere Oberfläche.

Schritt 6:Finish der Unterseite

- Verwenden Sie nach dem Bohren ein stumpfes Werkzeug oder einen Schaftfräser, um den Boden des Lochs abzuflachen und zu glätten.

- Überprüfen Sie die Oberflächenbeschaffenheit mit einem Profilometer oder durch Sichtprüfung, um sicherzustellen, dass sie den Spezifikationen entspricht.

Schritt 7:Reinigung des Lochs

- Entfernen Sie alle verbleibenden Späne oder Ablagerungen aus dem Loch mit Druckluft oder einer Bürste.

Bearbeitungstechniken für Sacklöcher

Verschiedene Bearbeitungsprozesse bieten einzigartige Vorteile bei der Herstellung von Sacklöchern. Die Anforderungen an das Teil bestimmen, welche Methode für Ihre Anwendung am besten geeignet ist.

Bohren von Sacklöchern

Bohren ist die gängigste Methode zur Herstellung von Sacklöchern. Verwenden Sie einen Bohrer mit flachem Boden oder einen Schaftfräser, um bessere Ergebnisse zu erzielen. Stellen Sie die Tiefe mithilfe eines Tiefenanschlags oder einer CNC-Programmierung genau ein. Verwenden Sie das Tieflochbohren, um die Späne und die Schneidflüssigkeit zu verwalten und so die Werkzeugstandzeit und die Oberflächengüte zu verbessern.

CNC-Bearbeitung von Sacklöchern

CNC-Bearbeitung bietet hohe Präzision für Sacklöcher. Programmieren Sie die CNC-Maschine, um die Tiefe, die Geschwindigkeit und den Vorschub genau zu steuern. Verwenden Sie Werkzeuge wie Bohrer mit flachem Boden oder Schaftfräser, um eine glatte Bodenfläche zu erhalten. CNC-Maschinen ermöglichen auch automatisches Tieflochbohren, was die Spanabfuhr erleichtert.

Gewindeschneiden und Gewindeschneiden von Sacklöchern

Beim Gewindeschneiden von Sacklöchern muss auf die Tiefe und die Spanabfuhr geachtet werden. Verwenden Sie einen Gewindebohrer für Sacklochbohrungen, der ein konisches Ende hat, um die Ausrichtung zu erleichtern. Tragen Sie Schneidflüssigkeit auf, um die Reibung zu verringern und Späne zu brechen. Verwenden Sie bei CNC-Maschinen ein starres Gewindeschneidwerkzeug, um eine präzise Gewindetiefe und Ausrichtung zu gewährleisten.

Fräsen von Sacklöchern

Mahlen ist ideal für die Herstellung von Sacklöchern mit flachem Boden. Verwenden Sie einen Schaftfräser, um eine glatte und präzise Bodenfläche zu erhalten. Kontrollieren Sie die Tiefe und die Vorschubgeschwindigkeit, um eine Ablenkung des Werkzeugs zu vermeiden und die Genauigkeit zu gewährleisten. Das Fräsen ermöglicht auch eine bessere Spanabfuhr als das Bohren, insbesondere bei tieferen Löchern.

Wie reinigt man Sacklöcher?

Die Reinigung von Sacklöchern ist ein entscheidender Schritt, um sicherzustellen, dass sie korrekt funktionieren und den Qualitätsstandards entsprechen. Eingeschlossene Verunreinigungen können zu Montageproblemen, Korrosion und schlechter Haftung beim Auftragen von Beschichtungen oder Klebstoffen führen.

Beginnen Sie mit Druckluft, um lose Späne und Schneidflüssigkeit herauszublasen - verwenden Sie eine regulierbare Druckluftpistole mit einer schmalen Düse, die den Boden des Lochs erreichen kann. Für tiefere Löcher verwenden Sie Verlängerungsrohre an Ihrer Druckluftpistole, um den Luftstrom auf den Boden des Hohlraums zu lenken.

Für hartnäckige Rückstände verwenden Sie Blindlochbürsten (spezielle zylindrische Bürsten mit einem Durchmesser, der der Größe Ihres Lochs entspricht). Führen Sie die Bürste in den Boden des Lochs ein und drehen Sie sie, um die Seiten und die Bodenfläche zu schrubben. Kombinieren Sie das Bürsten mit einem geeigneten Lösungsmittel, das Öle und Kühlmittel durchdringt.

Vakuumextraktionssysteme können Verunreinigungen aus Sacklöchern ziehen, wenn andere Methoden versagen. Schließen Sie einen kleinen Vakuumschlauch an einen Werkstattsauger an und führen Sie ihn in das Loch ein, um Partikel und Flüssigkeiten abzusaugen.

Verwenden Sie für Gewindesacklöcher Gewindereinigungswerkzeuge, die zu Ihrer Gewindesteigung und Ihrem Durchmesser passen. Diese speziellen Bürsten reinigen zwischen den Gewindespitzen, ohne die Gewinde selbst zu beschädigen.

Bohrtiefe Spielraum in Sacklöchern

Bei der Bearbeitung von Sacklöchern ist ein angemessener Tiefenabstand unerlässlich. Andernfalls haben Sie Probleme mit Spandichtungen, schlechtem Gewindeeingriff und Montage Probleme.

Verständnis des Bohrtiefenspiels

Als Bohrtiefenspiel bezeichnet man den zusätzlichen Raum am Boden eines Sacklochs, der über die erforderliche Funktionstiefe hinausgeht. Dieser zusätzliche Raum dient mehreren wichtigen Zwecken bei der Herstellung und Montage.

Bei Gewindesacklöchern verhindert das Spiel, dass das Ende des Befestigungselements den Boden berührt, bevor es vollständig in das Gewinde eingreift. Industrienormen empfehlen in der Regel ein Spiel von 1,5 mal der Gewindesteigung plus der Fasenlänge des Befestigungselements.

Bei Montageanwendungen macht das Tiefenspiel Folgendes aus Toleranzüberlagerung und verhindert eine Überschneidung zwischen den zueinander passenden Teilen. Diese kleine Pufferzone erleichtert die Montage und verhindert die Belastung der Bauteile.

Berechnung des korrekten Abstands

Für allgemeine Bearbeitungszwecke gilt als Faustregel, dass ein Spiel von 10-15% des Bohrungsdurchmessers oder mindestens 0,050″ (1,27 mm) hinzugefügt werden sollte, je nachdem, welcher Wert größer ist. Dies bietet ausreichend Platz für Späne und Werkzeuge, ohne Material zu verschwenden.

Für Gewindelöcher berechnen Sie das Spiel nach dieser Formel:

Spiel = (Gewindesteigung × 1,5) + Fasenlänge des Befestigungselements + 0,020″.

Bei den 0,020″ handelt es sich um einen Sicherheitsfaktor, der die Schwankungen des Bohrpunkts und die Grenzen der Tiefenkontrolle berücksichtigt.

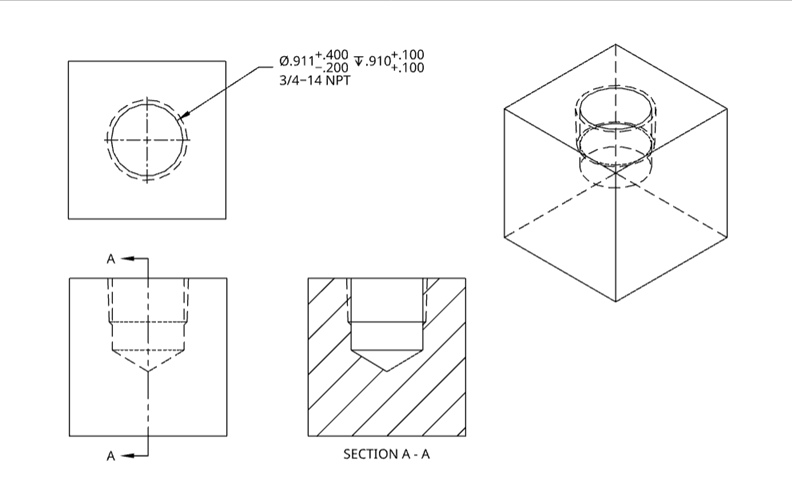

Was ist das Callout-Symbol eines Sacklochs?

In technischen Zeichnungen werden Sacklochbohrungen mit speziellen Symbolen dargestellt, um ihre Abmessungen und Spezifikationen deutlich zu machen. Hier sehen Sie, wie Sacklöcher normalerweise dargestellt werden:

Tiefe Symbol (↧)

- Die Tiefe eines Sacklochs wird durch das Tiefensymbol (↧) angegeben, gefolgt von dem Tiefenwert. Zum Beispiel bedeutet "↧ 10", dass das Loch eine Tiefe von 10 mm hat.

Durchmesser Symbol (⌀)

- Der Durchmesser des Lochs wird durch das Durchmessersymbol (⌀), gefolgt vom Durchmesserwert, angegeben. Zum Beispiel bedeutet "⌀ 6", dass das Loch einen Durchmesser von 6 mm hat.

Kombinierte Aufforderung

- Eine typische Sacklochbeschriftung kombiniert die Symbole für Durchmesser und Tiefe. Zum Beispiel bedeutet "⌀ 6 ↧ 10" ein Loch mit einem Durchmesser von 6 mm und einer Tiefe von 10 mm.

Zusätzliche Spezifikationen

- Wenn das Loch ein Gewinde erfordert, werden die Gewindegröße und die Steigung hinzugefügt. Zum Beispiel bedeutet "M6 x 1 ↧ 10" ein metrisches 6-mm-Gewinde mit einer Steigung von 1 mm und einer Tiefe von 10 mm.

- Erforderlichenfalls können auch Anforderungen an die Oberflächenbeschaffenheit oder Toleranzen angegeben werden.

Beispiel Callout

- Blindes Loch: ⌀ 8 ↧ 15

- Blindbohrung mit Gewinde: M8 x 1,25 ↧ 12

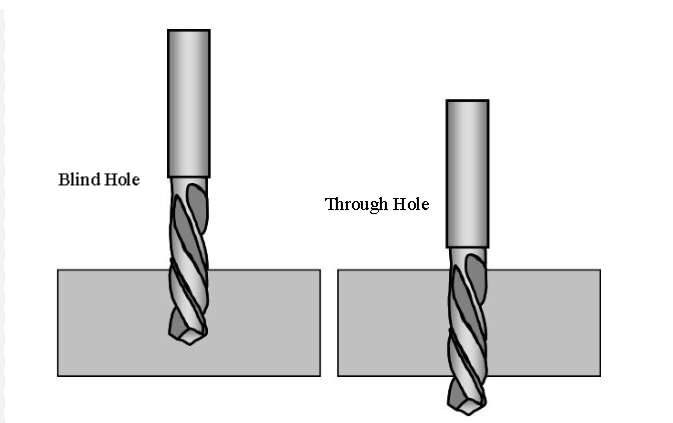

Unterschied zwischen Durchgangsbohrung und Blindbohrung

Durchgangsbohrungen und Sacklochbohrungen dienen unterschiedlichen Zwecken in Fertigung und Design. Hier finden Sie eine klare Aufschlüsselung ihrer Unterschiede:

Definition

- Durchgangsbohrung: Ein Loch, das vollständig durch ein Material geht und auf der gegenüberliegenden Seite wieder austritt.

- Blindes Loch: Ein Loch, das nicht ganz durch das Material hindurchgeht. Es hat eine bestimmte Tiefe und einen geschlossenen Boden.

Anwendungen

- Durchgangsbohrung: Üblicherweise verwendet für Befestigungsmaterial wie Bolzen, Schrauben oder Stifte, die das Material durchdringen müssen. Es wird auch für die Verkabelung, Sanitärinstallation oder Belüftung verwendet.

- Blindes Loch: Wird zum Einfädeln, Befestigen oder Gehäusekomponenten wo das Loch nicht aus dem Material austreten muss. Es wird häufig verwendet, um Befestigungselemente zu verbergen oder einen sauberen Abschluss zu schaffen.

Bearbeitungsverfahren

- Durchgangsbohrung: Leichter zu bearbeiten, da die Späne auf der gegenüberliegenden Seite austreten können. Es ist nicht erforderlich, die Tiefe genau zu kontrollieren (sofern nicht angegeben).

- Blindes Loch: Schwierigere Bearbeitung aufgrund der Spanabfuhr und Tiefenkontrolle. Erfordert präzise Werkzeuge und Techniken, um die richtige Tiefe und Oberfläche zu erreichen.

Andere Arten von Löchern in Technik und Bearbeitung

Neben Sacklöchern und Durchgangslöchern gibt es verschiedene andere Arten von Löchern, die in der Technik und bei der Bearbeitung verwendet werden. Jede Art dient einem bestimmten Zweck und erfordert spezielle Bearbeitungstechniken. Hier ist ein Überblick:

Senkbohrungen

- Eine Senkbohrung hat oben einen größeren Durchmesser und unten einen kleineren Durchmesser. Sie wird verwendet, um die Köpfe von Befestigungselementen, wie Bolzen oder Schrauben, unter der Materialoberfläche zu versenken.

- Beispiel Callout: ⌀ 10 ↧ 5, ⌀ 6 ↧ 15 (eine 10-mm-Senkbohrung mit einer Tiefe von 5 mm und einer 6-mm-Durchgangsbohrung).

Versenkte Löcher

- Eine Senkbohrung hat oben eine konische Öffnung, so dass Flachkopfschrauben oder Bolzen bündig mit der Materialoberfläche abschließen.

- Beispiel Callout: ⌀ 6, 90° (ein 6-mm-Loch mit einer 90-Grad-Ansenkung).

Gewindelöcher

- In eine Gewindebohrung ist ein Innengewinde geschnitten, so dass Schrauben oder Bolzen direkt in das Material eingeschraubt werden können.

- Beispiel Callout: M6 x 1 ↧ 10 (metrisches 6-mm-Gewinde mit 1 mm Steigung und einer Tiefe von 10 mm).

Spotface-Löcher

- Eine Planbohrung ist eine flache Bohrung mit flachem Boden, die eine glatte Oberfläche für Befestigungsmittelköpfe oder Unterlegscheiben bietet. Sie ist ähnlich einer Senkbohrung, aber flacher.

- Beispiel Callout: ⌀ 12 ↧ 2 (eine 12-mm-Spotfläche mit einer Tiefe von 2 mm).

Aufgeriebene Löcher

- Ein geriebenes Loch ist ein genau bemessenes und glattes Loch, das mit einer Reibahle hergestellt wird. Sie wird verwendet, wenn enge Toleranzen und eine feine Oberflächengüte erforderlich sind.

- Beispiel Callout: 10 H7 (ein 10-mm-Loch mit einer Toleranz von H7).

Schlussfolgerung

Sacklöcher sind Löcher, die nicht ganz durch ein Material gehen, sondern eine bestimmte Tiefe und einen geschlossenen Boden aufweisen. Sie werden häufig in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie zum Gewindeschneiden, zur Befestigung und zur Aufnahme von Komponenten verwendet. Die Bearbeitung von Sacklöchern erfordert Präzision, die richtigen Werkzeuge und sorgfältige Beachtung von Tiefe, Spanabfuhr und Oberflächengüte.

Wenn Sie auf der Suche nach fachkundiger Beratung oder hochwertigen Bearbeitungsdienstleistungen für Sacklöcher oder andere komplexe Merkmale sind, sind wir für Sie da. Kontaktieren Sie uns heute, um Ihre Projektanforderungen zu besprechen und eine maßgeschneiderte Lösung für Ihre Bedürfnisse zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.