Suchen Sie nach den besten Methoden zum Schweißen von Rohren und Leitungen? Egal, ob Sie an einem kleinen Projekt oder einer Großproduktion arbeiten, die richtige Schweißtechnik kann den entscheidenden Unterschied ausmachen. Jede Methode hat Vorteile und Herausforderungen, daher ist es wichtig, die Methode auszuwählen, die Ihren Anforderungen am besten entspricht. In diesem Beitrag führe ich Sie durch die verschiedenen Möglichkeiten zum Schweißen von Rohren und Leitungen und helfe Ihnen, eine fundierte Entscheidung zu treffen.

Eine der gängigsten Methoden ist das MIG-Schweißen. Aufgrund seiner Einfachheit und Effizienz ist es ideal für Anfänger. Eine weitere beliebte Technik ist das WIG-Schweißen, mit dem insbesondere bei dünnen Materialien hochwertige Schweißnähte erzielt werden. Lichtbogenschweißen ist eine weitere Option, die Vielseitigkeit und die Möglichkeit bietet, mit dickeren Materialien zu arbeiten.

Lesen Sie weiter, um mehr über diese Schweißtechniken und ihre Anwendung in Ihren Projekten zu erfahren.

Grundlagen des Schweißens

Was ist Schweißen?

Schweißen ist ein Fertigungsverfahren, bei dem Materialien, normalerweise Metalle oder Thermoplaste, miteinander verbunden werden, wodurch eine Verschmelzung entsteht. Dies geschieht normalerweise durch Schmelzen der Werkstücke und Hinzufügen eines Füllmaterials, um beim Abkühlen eine starke Verbindung zu bilden. Der Prozess erfordert Hitze, Druck oder beides, um die gewünschte Verbindung zu erreichen.

Unterschied zwischen Rohr- und Rohrschweißen

Obwohl „Rohr“ und „Leitung“ oft synonym verwendet werden, gibt es deutliche Unterschiede zwischen ihnen, insbesondere beim Schweißen. Rohre werden nach ihrem Außendurchmesser und ihrer Wandstärke gemessen und werden häufig in Strukturanwendungen eingesetzt, bei denen Präzision entscheidend ist. Rohre hingegen werden nach ihrem Innendurchmesser gemessen und werden häufig zum Transport von Flüssigkeiten und Gasen verwendet.

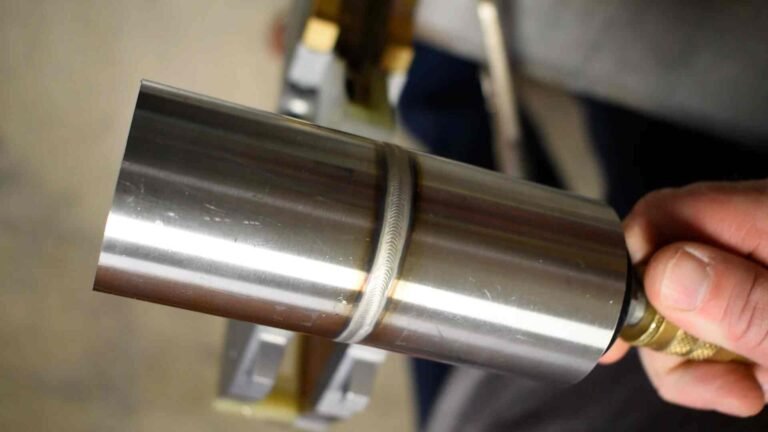

Rohrschweißen erfordert mehr Präzision und beinhaltet oft Techniken wie WIG-Schweißen für saubere und robuste Verbindungen. Beim Rohrschweißen können je nach Rohrmaterial und Anwendungsanforderungen verschiedene Methoden zum Einsatz kommen, darunter MIG- und Lichtbogenschweißen.

Häufig verwendete Materialien beim Rohr- und Leitungsschweißen

Beim Rohrschweißen werden unterschiedliche Materialien verwendet, jedes mit einzigartigen Eigenschaften und Herausforderungen. Einige gängige Materialien sind:

- Stahl: Stahl wird aufgrund seiner Festigkeit und Haltbarkeit häufig verwendet. Sowohl Kohlenstoffstahl als auch Edelstahl sind beliebte Optionen.

- Aluminium: Bekannt für sein geringes Gewicht und seine Korrosionsbeständigkeit.

- Kupfer: Wird wegen seiner hervorragenden Leitfähigkeit und Korrosionsbeständigkeit geschätzt.

- Nickellegierungen: Wird in Umgebungen mit hohen Temperaturen und hoher Korrosion verwendet, wie z. B. in Chemiewerken und bei der Stromerzeugung.

Arten von Schweißverfahren

Schweißen ist ein vielseitiger Prozess zum Verbinden von Materialien, in der Regel Metalle oder Thermoplaste. Je nach Anwendung, Material und gewünschten Schweißeigenschaften werden unterschiedliche Schweißtechniken eingesetzt. Hier sind einige der gängigsten Schweißverfahren:

Lichtbogenschweißen

Beim Lichtbogenschweißen wird ein Lichtbogen verwendet, um Wärme zu erzeugen und die Grundmetalle zu schmelzen. Beim Abkühlen verschmelzen sie. Es gibt verschiedene Arten des Lichtbogenschweißens:

- Lichtbogenschweißen mit umhülltem Metall (SMAW): Bei diesem Verfahren, das auch als Stabschweißen bezeichnet wird, wird eine mit Flussmittel beschichtete Abschmelzelektrode verwendet. Das Flussmittel bildet einen Gasschutz, der die Schweißnaht vor Verunreinigungen schützt.

- Metallschutzgasschweißen (GMAW/MIG): Bei dieser Methode werden eine durchgehende Drahtelektrode und Schutzgas zum Schutz des Schweißbades verwendet. Sie ist für ihre Schnelligkeit und Benutzerfreundlichkeit bekannt.

- Fülldrahtschweißen (FCAW): Ähnlich zu MIG-SchweißenDabei wird ein mit Flussmittel gefüllter Rohrdraht verwendet, der mit oder ohne externes Schutzgas verwendet werden kann.

- Wolfram-Inertgasschweißen (GTAW/WIG): Verwendet eine nicht verbrauchbare Wolframelektrode, um hochwertige, präzise Schweißnähte, häufig an dünnen Materialien, zu erzeugen.

Widerstandsschweissen

Beim Widerstandsschweißen entsteht Wärme durch den Widerstand der Werkstücke gegenüber dem elektrischen Strom. Zu den wichtigsten Schweißarten gehören:

- Punktschweißen: Erzeugt Schweißnähte an bestimmten Punkten durch das Zusammenpressen von Metallblechen und Anlegen eines elektrischen Stroms.

- Nahtverschweißung: Erzeugt durch rotierende Radelektroden durchgehende Schweißnähte entlang einer Naht.

- Buckelschweißen: Verwendet Vorsprünge oder Prägungen auf einem Werkstück, um Schweißpunkte bei Stromzufuhr zu lokalisieren.

Energiestrahlschweißen

Beim Energiestrahlschweißen werden hochkonzentrierte Energiestrahlen zum Verbinden von Materialien eingesetzt. Dabei wird eine tiefe Durchdringung und minimale Verformung erreicht:

- Laserstrahlschweißen (LBW): Es erzeugt die zum Schweißen benötigte Wärme mithilfe eines Lasers und eignet sich für Präzisionsanwendungen.

- Elektronenstrahlschweißen (EBW): Verwendet wird ein fokussierter Strahl aus Hochgeschwindigkeitselektronen. Dieser Vorgang wird normalerweise im Vakuum durchgeführt, um Verunreinigungen zu verhindern.

Festkörperschweißen

Beim Festkörperschweißen werden Werkstoffe miteinander verbunden, ohne dass sie schmelzen. Stattdessen wird Druck und manchmal auch Wärme eingesetzt, um eine Verbindung herzustellen:

- Reibschweißen: Erzeugt Wärme durch mechanische Reibung zwischen den Werkstücken.

- Ultraschallschweißen: Durch hochfrequente Ultraschallschwingungen wird eine Festkörperschweißnaht erzeugt.

- Diffusionsschweißen: Dabei werden über einen längeren Zeitraum Hitze und Druck angewendet, um die Materialien auf atomarer Ebene zu verbinden.

Andere Schweißverfahren

Es gibt mehrere andere spezielle Schweißverfahren:

- Plasmalichtbogenschweißen (PAW): Ähnlich wie beim WIG-Schweißen wird hier ein Plasmabrenner verwendet, um einen konzentrierteren Lichtbogen zu erzeugen.

- Unterpulverschweißen (UP): Verwendet eine durchgehende Drahtelektrode und ein körniges Flussmittel, das das Schweißbad bedeckt und es vor Verunreinigungen schützt.

- Elektroschlackeschweißen (ESW): Ein vertikales Schweißverfahren zum Verbinden dicker Materialien durch das Schmelzen eines Metalldrahts und eines Grundmetalls mithilfe von elektrischem Strom.

Schweißtechniken für Rohre und Leitungen

Techniken für Rohre mit kleinem Durchmesser

Das Schweißen von Rohren mit kleinem Durchmesser erfordert Präzision und Kontrolle. WIG-Schweißen ist für diese Aufgabe oft die bevorzugte Methode, da es saubere, qualitativ hochwertige Schweißnähte erzeugt. Die beim WIG-Schweißen verwendete nicht abschmelzende Wolframelektrode ermöglicht eine genaue Kontrolle des Schweißbades, was für kleine, komplizierte Verbindungen unerlässlich ist. Eine weitere effektive Technik ist das Autogenschweißen, bei dem das Metall ohne Füllmaterial geschmolzen wird.

Techniken für Rohre mit großem Durchmesser

Methoden wie MIG-Schweißen und Unterpulverschweißen (SAW) werden häufig für Rohre mit großem Durchmesser verwendet. Dank seiner kontinuierlichen Drahtzufuhr bietet das MIG-Schweißen eine hohe Produktivität und eignet sich gut zum Verbinden großer Metallabschnitte. Das Unterpulverschweißen hingegen bietet eine tiefe Durchdringung und hohe Abschmelzleistungen und ist daher ideal für dickwandige Rohre mit großem Durchmesser.

Techniken für dünnwandige Rohre

Dünnwandige Rohre sind hitzeempfindlich und können sich beim Schweißen schnell verformen oder durchbrennen. Auch hier ist WIG-Schweißen aufgrund der präzisen Steuerung der Wärmezufuhr vorzuziehen. Eine weitere Technik ist das Laserstrahlschweißen, das eine hochfokussierte Wärmequelle bietet und schmale, tiefe Schweißnähte erzeugen kann, ohne dass übermäßige Hitze das umgebende Material beeinträchtigt.

Techniken für dickwandige Rohre

Beim Schweißen dickwandiger Rohre ist es entscheidend, tiefe Eindringtiefen und starke Schweißnähte zu erreichen. Häufig werden Techniken wie Lichtbogenschweißen, insbesondere Metallschutzgasschweißen (SMAW) und Fülldrahtschweißen (FCAW), eingesetzt. Diese Methoden können die für dicke Materialien erforderliche höhere Wärmezufuhr bewältigen.

Vorbereitung zum Schweißen

Material vorbereitung

Reinigen Sie zunächst die zu schweißenden Oberflächen, um Verunreinigungen wie Schmutz, Öl, Rost und Farbe zu entfernen. Diese Verunreinigungen können zu Defekten in der Schweißnaht führen und ihre Festigkeit und Integrität beeinträchtigen. Verwenden Sie eine Drahtbürste, eine Schleifmaschine oder chemische Reiniger, um saubere Oberflächen zu gewährleisten.

Fugengestaltung und -vorbereitung

Wählen Sie den geeigneten Verbindungstyp basierend auf den Anforderungen Ihres Projekts, z. B. Stumpfverbindungen, Überlappverbindungen oder T-Verbindungen. Zur ordnungsgemäßen Verbindungsvorbereitung gehört das genaue Ausrichten und Sichern der Werkstücke, um eine gleichmäßige Schweißnaht zu gewährleisten. Je nach Verbindungstyp und Materialstärke kann es erforderlich sein, die Kanten abzuschrägen, um eine bessere Durchdringung und eine stärkere Schweißnaht zu erzielen.

Auswahl des Füllmaterials

Das Füllmaterial sollte in Zusammensetzung und mechanischen Eigenschaften dem Grundmaterial entsprechen. Berücksichtigen Sie bei der Auswahl eines Füllmaterials Faktoren wie Metallart, Dicke und das verwendete spezifische Schweißverfahren.

Schweißpositionen

Flache Position

Die flache, nach unten gerichtete Schweißposition ist die häufigste und einfachste. Das Werkstück wird in dieser Position horizontal platziert und der Schweißer führt die Schweißung von oben aus. Diese Position ermöglicht eine bessere Kontrolle des Schweißbads und sorgt für eine hervorragende Durchdringung und Schweißqualität.

Horizontale Position

In der horizontalen Position ist die Schweißachse horizontal und die Schweißnaht verläuft entlang einer vertikalen Oberfläche. Diese Position ist anspruchsvoller als die flache Position, da die Schwerkraft dazu führen kann, dass das geschmolzene Schweißbad durchhängt. Schweißer müssen spezielle Techniken anwenden, wie z. B. die Schweißgeschwindigkeit und den Schweißwinkel anpassen, um ein Durchhängen zu verhindern und eine starke Schweißnaht sicherzustellen.

Vertikale Position

Bei der vertikalen Position wird entlang einer vertikalen Achse nach oben oder unten geschweißt. Das Schweißen in der vertikalen Position kann schwierig sein, da die Schwerkraft das geschmolzene Metall nach unten zieht, wodurch das Risiko des Durchhängens oder Tropfens steigt.

Überkopfposition

Die anspruchsvollste Schweißposition ist die Überkopfposition, da hier die Schweißnaht auf der Unterseite der Verbindung angebracht wird. Die Schwerkraft wirkt gegen den Schweißer und lässt das geschmolzene Metall nach unten tropfen. Schweißer müssen das Schweißbad präzise steuern und präzise Techniken anwenden, um Fehler zu vermeiden.

Häufige Schweißfehler und Lösungen

Schweißfehler können die Festigkeit, das Aussehen und die Integrität einer Schweißnaht beeinträchtigen. Das Verständnis häufiger Fehler und deren Behebung ist für die Herstellung hochwertiger Schweißnähte von entscheidender Bedeutung. Hier sind einige typische Schweißfehler und ihre Lösungen:

Porosität

Beschreibung: Bei Porosität handelt es sich um kleine Gaseinschlüsse oder Hohlräume im Schweißmetall.

Ursachen:

- Verunreinigtes Grund- oder Füllmaterial

- Unsachgemäßer Schutzgasfluss

- Übermäßige Feuchtigkeit

Lösungen:

- Reinigen Sie das Grundmaterial vor dem Schweißen gründlich.

- Sorgen Sie für einen ausreichenden Gasfluss und verwenden Sie das richtige Schutzgas.

- Lagern Sie Füllmaterialien trocken, um eine Feuchtigkeitsaufnahme zu verhindern.

Knacken

Beschreibung: Im Schweißgut oder in der Wärmeeinflusszone (WEZ) können Risse entstehen.

Ursachen:

- Hohe Eigenspannung

- Schnelles Kühlen

- Falsche Schweißparameter

Lösungen:

- Wärmen Sie das Werkstück vor, um die thermische Belastung zu reduzieren.

- Verwenden Sie kontrollierte Kühlmethoden, um ein schnelles Abkühlen zu vermeiden.

- Passen Sie Schweißparameter wie Spannung und Strom an, um die Belastung zu minimieren.

Unterbieten

Beschreibung: Bei einer Hinterschneidung handelt es sich um eine in den Grundwerkstoff eingeschmolzene Nut im Bereich der Schweißnahtüberlappung, die nicht mit Schweißgut gefüllt ist.

Ursachen:

- Überhöhte Schweißgeschwindigkeit

- Falscher Elektrodenwinkel

- Hoher Schweißstrom

Lösungen:

- Reduzieren Sie die Schweißgeschwindigkeit, um eine ordnungsgemäße Füllung zu ermöglichen.

- Behalten Sie den richtigen Elektrodenwinkel bei, um eine gleichmäßige Verteilung des Schweißmetalls zu gewährleisten.

- Verringern Sie den Schweißstrom, um ein übermäßiges Schmelzen zu verhindern.

Fehlende Fusion

Beschreibung: Ein Mangel an Schmelze entsteht, wenn sich das Schweißmetall nicht richtig mit dem Grundmetall oder den vorherigen Schweißperlen verbindet.

Ursachen:

- Unzureichende Wärmezufuhr

- Falscher Elektrodenwinkel

- Kontaminiertes Grundmaterial

Lösungen:

- Erhöhen Sie die Wärmezufuhr durch Anpassung der Stromstärke oder Spannung.

- Behalten Sie den richtigen Elektrodenwinkel bei, um ein ordnungsgemäßes Eindringen zu gewährleisten.

- Reinigen Sie das Grundmaterial vor dem Schweißen gründlich.

Unvollständige Penetration

Beschreibung: Eine unvollständige Durchdringung liegt vor, wenn das Schweißmetall nicht über die gesamte Dicke der Verbindung hinausreicht.

Ursachen:

- Unzureichende Wärmezufuhr

- Falsche Fugenvorbereitung

- Unsachgemäße Schweißtechnik

Lösungen:

- Erhöhen Sie die Wärmezufuhr, um eine vollständige Durchdringung sicherzustellen.

- Bereiten Sie die Verbindung sorgfältig vor, indem Sie die Kanten abschrägen und auf die richtige Passung achten.

- Verwenden Sie die entsprechende Schweißtechnik und die entsprechenden Parameter für den Verbindungstyp.

Spritzer

Beschreibung: Spritzer bestehen aus winzigen Tröpfchen geschmolzenen Metalls, die aus dem Schweißbad ausgestoßen werden.

Ursachen:

- Hoher Schweißstrom

- Falsche Bogenlänge

- Kontaminierte Elektrode

Lösungen:

- Reduzieren Sie den Schweißstrom, um Spritzer zu minimieren.

- Behalten Sie die richtige Lichtbogenlänge bei, um ein stabiles Schweißbad zu gewährleisten.

- Verwenden Sie saubere, nicht verunreinigte Elektroden.

Schlackeneinschluss

Beschreibung: Schlackeneinschlüsse treten auf, wenn nichtmetallische Feststoffe im Schweißgut eingeschlossen werden.

Ursachen:

- Unsachgemäße Schlackenentfernung zwischen den Durchgängen

- Falsche Schweißtechnik

- Verunreinigtes Grund- oder Füllmaterial

Lösungen:

- Reinigen Sie die Schlacke zwischen den Schweißdurchgängen gründlich.

- Verwenden Sie die richtige Schweißtechnik, um eine vollständige Verschmelzung und Schlackenentfernung sicherzustellen.

- Stellen Sie sicher, dass Basis- und Füllmaterialien sauber und frei von Verunreinigungen sind.

Fortgeschrittene Schweißtechniken

Automatisiertes und robotergestütztes Schweißen

Beim automatisierten und robotergestützten Schweißen werden Maschinen und Roboter zum Ausführen von Schweißaufgaben eingesetzt. Diese Technik verbessert Präzision, Konsistenz und Effizienz und ist daher ideal für Produktionsumgebungen mit hohem Volumen. Roboter können so programmiert werden, dass sie komplexe Schweißmuster mit hoher Wiederholgenauigkeit ausführen, wodurch menschliche Fehler reduziert und die Produktivität gesteigert wird. Automatisierte Schweißsysteme werden häufig in der Automobil-, Luft- und Raumfahrt- und Fertigungsindustrie eingesetzt.

Schweißen in rauen Umgebungen

Schweißen in rauen Umgebungen wie extremen Temperaturen, hoher Luftfeuchtigkeit oder korrosiven Bedingungen stellt besondere Herausforderungen dar. Um die Integrität und Sicherheit der Schweißnähte zu gewährleisten, sind spezielle Techniken und Geräte erforderlich. Eine ordnungsgemäße Vorbereitung, einschließlich gründlicher Reinigung und Verwendung geeigneter Schutzgase, ist unerlässlich, um die Schweißnaht vor Umweltschadstoffen zu schützen.

Unterwasserschweißen

Unterwasserschweißen, auch Nassschweißen genannt, ist eine spezielle Technik zur Reparatur und Wartung von Unterwasserstrukturen. Es gibt zwei Hauptarten des Unterwasserschweißens: Nass- und Trockenschweißen. Nassschweißen wird direkt im Wasser mit wasserdichten Elektroden und Geräten durchgeführt. Trocken- oder hyperbares Schweißen wird in einer trockenen, unter Druck stehenden Kammer um die Schweißstelle herum durchgeführt.

Anwendungen des Rohr- und Leitungsschweißens

Autoindustrie

- Abgasanlagen

- Überrollkäfige

- Fahrwerkskomponenten

- Kraftstoffleitungen

Baugewerbe

- Stahlbaugerüste

- Wasser- und Gasleitungen

- HLK-Systeme

- Handläufe und Geländer

Öl-und Gasindustrie

- Bohrinseln

- Pipeline-Transportsysteme

- Raffinerieausrüstung

- Offshore-Plattformen

Luft-und Raumfahrtindustrie

- Flugzeugrahmen

- Hydrauliksysteme

- Kraftstoff- und Kühlleitungen

- Motorkomponenten

Schlussfolgerung

Schweißtechniken für Rohre und Leitungen sind in vielen Branchen unverzichtbar und erfordern jeweils spezifische Methoden, um optimale Ergebnisse zu erzielen. Die Kenntnis der richtigen Technik gewährleistet eine robuste und zuverlässige Schweißnaht. Eine ordnungsgemäße Vorbereitung, einschließlich Material- und Verbindungsvorbereitung sowie die Auswahl geeigneter Füllmaterialien, ist für qualitativ hochwertige Schweißnähte von entscheidender Bedeutung. Darüber hinaus ist die Beherrschung verschiedener Schweißpositionen und die Behebung häufiger Mängel entscheidend, um gleichmäßige und langlebige Verbindungen zu erzielen.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Wie wählen Sie das richtige Schweißverfahren für ein Projekt aus?

Die Wahl der richtigen Schweißmethode hängt von Faktoren wie Materialart, Dicke, Fugendesign, erforderlicher Schweißqualität und der Umgebung ab, in der geschweißt wird. Um optimale Ergebnisse zu erzielen, müssen diese Faktoren unbedingt berücksichtigt werden.

Was sind die größten Herausforderungen beim Schweißen von Rohren und Leitungen?

Zu den größten Herausforderungen beim Schweißen von Rohren und Leitungen gehören:

- Sicherstellen der korrekten Ausrichtung und Passung.

- Kontrollieren Sie die Wärmezufuhr, um ein Verziehen oder Durchbrennen zu verhindern.

- Erreichen einer vollständigen Durchdringung bei festen Verbindungen.

- Beheben von Schweißfehlern wie Porosität und Rissbildung.

Wie kann die Qualität einer Schweißnaht sichergestellt werden?

Um die Qualität einer Schweißnaht sicherzustellen, befolgen Sie die richtigen Verfahren zur Material- und Verbindungsvorbereitung, wählen Sie die entsprechende Schweißtechnik und das entsprechende Füllmaterial, halten Sie die richtigen Schweißparameter ein und führen Sie gründliche Inspektionen mit Methoden wie Sichtprüfung, Röntgenprüfung und Ultraschallprüfung durch.

Weitere Ressourcen:

WIG-Schweißen für Rohre und Leitungen mit kleinem Durchmesser – Quelle: Weldingweb

Häufige Schweißfehler – Quelle: Sentin

Verschiedene Schweißpositionen – Quelle: TWS

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.