Das Schweißen von dünnem Metall kann eine Herausforderung sein, besonders wenn Präzision und Qualität gefragt sind. Bei dünnen Metallen ist die Wahrscheinlichkeit größer, dass sie sich verziehen, durchbrennen oder schlechte Schweißnähte erzeugen. Wenn Sie den Prozess nicht gut beherrschen, kann dies zu Metallschrott oder schwachen Verbindungen führen. Lassen Sie uns untersuchen, wie Sie diese Herausforderungen meistern und starke, saubere Schweißnähte an dünnem Metall erzielen können.

Um dünnes Metall erfolgreich zu schweißen, müssen Sie die richtigen Techniken und Geräte verwenden. Beginnen Sie mit einer niedrigeren Hitzeeinstellung an Ihrem Schweißgerät, um ein Durchbrennen des Metalls zu vermeiden. Wählen Sie den richtigen Zusatzwerkstoff und verwenden Sie kurze, kontrollierte Schweißnähte, um eine Überhitzung des Metalls zu vermeiden.

Das Schweißen von dünnem Metall erfordert Präzision, aber mit der richtigen Vorgehensweise können Sie jedes Mal saubere, starke Schweißnähte erzeugen. Lesen Sie weiter, um mehr über die spezifischen Techniken und Tipps zum Schweißen verschiedener Arten von dünnen Metallen zu erfahren.

Wie man dünnes Metall schweißt: Schritt für Schritt

Das Schweißen von dünnem Metall erfordert Präzision und Liebe zum Detail, um Verformungen, Durchbrennen oder Verziehen zu vermeiden. Hier finden Sie eine schrittweise Anleitung zum Schweißen von dünnem Metall:

Schritt 1: Wählen Sie das richtige Schweißverfahren

WIG-Schweißen bietet die beste Kontrolle für dünne Materialien. MIG-Arbeitenauch, erfordert aber einen feineren Draht. Stabschweißen ist in der Regel zu aggressiv für Metall, das dünner als 1/8″ ist.

Schritt 2: Wählen Sie den richtigen Füllstab oder Draht

Passen Sie den Schweißzusatz auf Ihr Grundmetall an. Verwenden Sie dünnere Durchmesser - 0,023″ bis 0,030″ für MIG und 1/16″ oder kleiner für WIG. ER308L eignet sich gut für rostfreien Stahl.

Schritt 3: Vorbereiten der Metalloberfläche

Reinigen Sie beide Seiten mit Aceton oder Entfettungsmittel. Entfernen Sie sämtliches Öl, Schmutz und Oxidation. Verwenden Sie für Aluminium eine rostfreie Bürste. Eine ordnungsgemäße Reinigung verhindert Verunreinigungen.

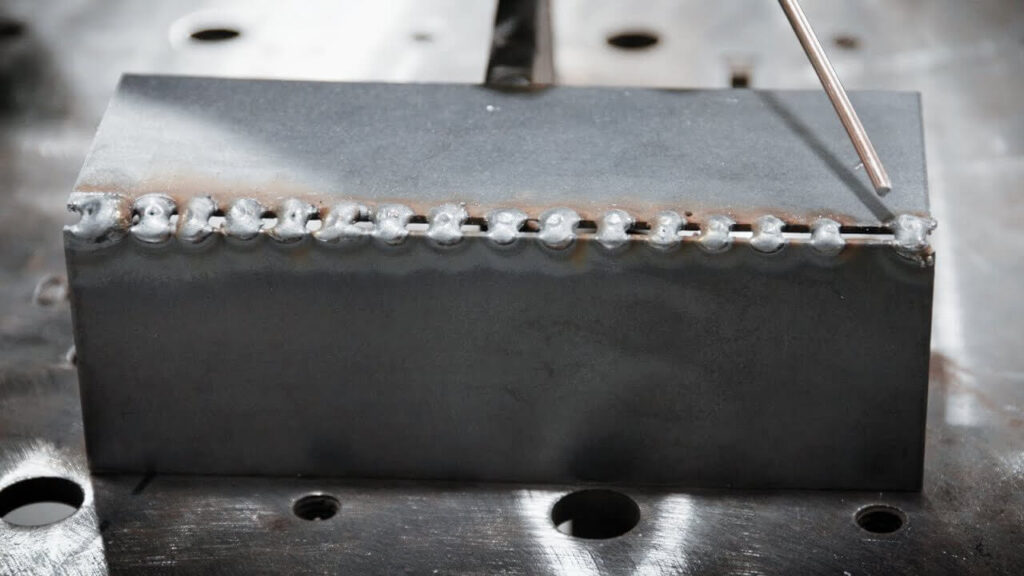

Schritt 4: Erst heften, dann schweißen

Platz klein Heftschweißungen alle paar Zentimeter. Dies hält die Stücke an ihrem Platz und verhindert ein Verziehen. Verteilen Sie sie gleichmäßig, um die Wärme zu verteilen.

Schritt 5: Kontrolle der Wärmezufuhr

Stellen Sie Ihre Maschine niedriger als gewöhnlich ein. Beginnen Sie bei 24er-Stahl mit 30-40 Ampere für WIG. Verwenden Sie Impulseinstellungen, falls vorhanden. Bewegen Sie sich schnell zwischen den Nägeln.

Schritt 6: Richtiges Schweißen mit der richtigen Technik

Halten Sie den Brenner in einem Winkel von 10 bis 15 Grad. Verwenden Sie bei langen Nähten eine rückwärts gerichtete Bewegung. Um die Hitze beim MIG-Schweißen zu kontrollieren, verwenden Sie kurze Stöße ("Stichschweißen").

Schritt 7: Allmählich abkühlen

Lassen Sie die Metallluft natürlich abkühlen. Nicht mit Wasser oder Druckluft abschrecken. Langsames Abkühlen verhindert Spannungsrisse in dünnem Material.

Schweißverfahren für dünnes Metall

Das Schweißen von dünnem Metall erfordert die Auswahl der richtigen Methode. Im Folgenden werden die verschiedenen Arten von Schweißverfahren und ihre Eignung für die Bearbeitung dünner Materialien erläutert.

MIG-Schweißen für dünnes Metall

Bei richtiger Einstellung eignet sich das MIG-Schweißen gut für dünnen Stahl. Verwenden Sie 0,023″ oder 0,030″ Draht und ein 75% Argon/25% CO2-Gasgemisch. Stellen Sie die Spannung niedrig ein (15-18 V) und halten Sie die Drahtgeschwindigkeit moderat.

WIG-Schweißen für Präzisionsarbeiten

Das WIG-Schweißen gilt als die beste Methode für dünne Metalle. Verwenden Sie DCEN-Polarität für Stahl und rostfreien Stahl und AC für Aluminium. Beginnen Sie mit 1/16″-Wolfram und 1/16″-Zusatzdraht.

Stick Welding Herausforderungen

Das Stumpfschweißen von dünnem Metall kann schwierig sein. Selbst mit 1/16″-Stäben erfordert es Geschick. Verwenden Sie 6013-Stäbe bei den niedrigsten Stromstärken (40-70). Eine Peitschentechnik hilft - schnell vorwärts, dann zurück, um das Metall abkühlen zu lassen.

Vorteile des Laserschweißens

Laserschweißen eignet sich hervorragend für Präzisionsarbeiten an dünnen Metallen. Durch die konzentrierte Hitze wird der Verzug minimiert. Für Stumpfnähte ist kein Zusatzwerkstoff erforderlich. Allerdings sind dafür teure Geräte und angemessene Sicherheitsmaßnahmen erforderlich.

Die größten Herausforderungen beim Schweißen von dünnem Metall

Das Schweißen von dünnem Metall birgt einige Herausforderungen, die sorgfältige Aufmerksamkeit erfordern. Lassen Sie uns Ihre wichtigsten Probleme untersuchen und herausfinden, wie Sie diese effektiv bewältigen können.

Verziehen und Verformung beim Schweißen von dünnem Metall

Dünne Metalle sind hitzeempfindlicher, und ungleichmäßige Erwärmung kann dazu führen, dass sie sich verbiegen, verdrehen oder dehnen. Um dies zu vermeiden, ist es wichtig, die Hitze zu kontrollieren und in kleinen, kontrollierten Abschnitten zu arbeiten. Heftschweißen und richtiges Einspannen können ebenfalls dazu beitragen, dass das Metall während des gesamten Prozesses seine Form behält.

Steuerung der Wärmezufuhr für dünne Metallschweißnähte

Zu viel Hitze kann das Material durchbrennen, während zu wenig Hitze zu schwachen oder unvollständigen Schweißnähten führen kann. Eine niedrige Schweißtemperatur und kurze Schweißnähte sorgen dafür, dass das Metall nicht zu viel Hitze aufnimmt.

Vermeidung von Durchbrennen und Perforation von dünnem Metall

Durchbrennen entsteht, wenn das Metall zu schnell schmilzt und Löcher oder dünne Stellen entstehen. Um dies zu vermeiden, verwenden Sie die richtigen Einstellungen, z. B. eine niedrigere Stromstärke, und achten Sie auf die Kontrolle Ihrer Schweißgeschwindigkeit. Testen Sie Ihre Einstellungen immer an Altmetall, bevor Sie das Werkstück schweißen, um Schäden zu vermeiden.

Kontrolle von Oxidation und Kontamination während des Prozesses

Dünne Materialien nehmen eher Verunreinigungen wie Schmutz, Öl oder Feuchtigkeit auf, was die Schweißqualität beeinträchtigt. Die Reinigung des Metalls vor dem Schweißen und die Verwendung des richtigen Schutzgases sind entscheidend, um diese Probleme zu vermeiden.

Auswahl des richtigen Zusatzwerkstoffs für das Schweißen von dünnem Metall

Die Wahl des richtigen Zusatzwerkstoffs ist der Schlüssel zu starken, zuverlässigen Schweißnähten in dünnen Metallen. Die Verwendung des richtigen Zusatzwerkstoffs trägt dazu bei, dass die Schweißnaht so stark wie das Grundmetall ist und ein Versagen verhindert wird.

Die Rolle von Schweißzusatzwerkstoffen und Drähten beim Schweißen von dünnen Metallen

Füllstäbe und Drähte fügen der Schweißnaht Material zu. Sie füllen Lücken und helfen, die Metallteile miteinander zu verbinden. Bei dünnem Metall benötigen Sie einen Schweißzusatz mit einem niedrigeren Schmelzpunkt, um ein Durchbrennen des Materials zu vermeiden. Er sollte reibungslos fließen und eine starke Verbindung herstellen.

Auswahl des richtigen Schweißzusatzwerkstoffs für verschiedene Materialien

Unterschiedliche Materialien benötigen unterschiedliche Füllstoffe. Zum Beispiel sind Füllstoffe wie ER4043 oder ER5356 eine gute Wahl beim Schweißen von Aluminium. Für rostfreien Stahl werden häufig die Füllstoffe ER308L oder ER316L verwendet. ER70S-6 ist ein Standard-Zusatzwerkstoff für Baustahl, da er vielseitig einsetzbar ist und mit verschiedenen Bedingungen umgehen kann.

Vorwärmen vs. Wärmebehandlung nach dem Schweißen bei dünnem Metall

Das Vorwärmen und die Wärmebehandlung nach dem Schweißen (PWHT) können dazu beitragen, Rissbildung und Verzug bei dünnen Metallen zu verhindern. Durch das Vorwärmen des Metalls vor dem Schweißen wird der Temperaturunterschied zwischen der Schweißnaht und dem umgebenden Metall verringert, wodurch das Risiko von Rissen reduziert wird.

Die American Welding Society empfiehlt das Vorwärmen von Kohlenstoffstählen auf 100°F bis 200°F. Die PWHT wird nach dem Schweißen durchgeführt, um Spannungen im Metall abzubauen.

Techniken zur Verbesserung von dünnen Metallschweißnähten

Das Schweißen von dünnem Metall erfordert besondere Methoden, um ein Durchbrennen des Materials oder schwache Verbindungen zu vermeiden. Die richtigen Techniken helfen, eine saubere und starke Schweißnaht zu erzeugen. Die folgenden Methoden können das Schweißen dünner Metalle verbessern.

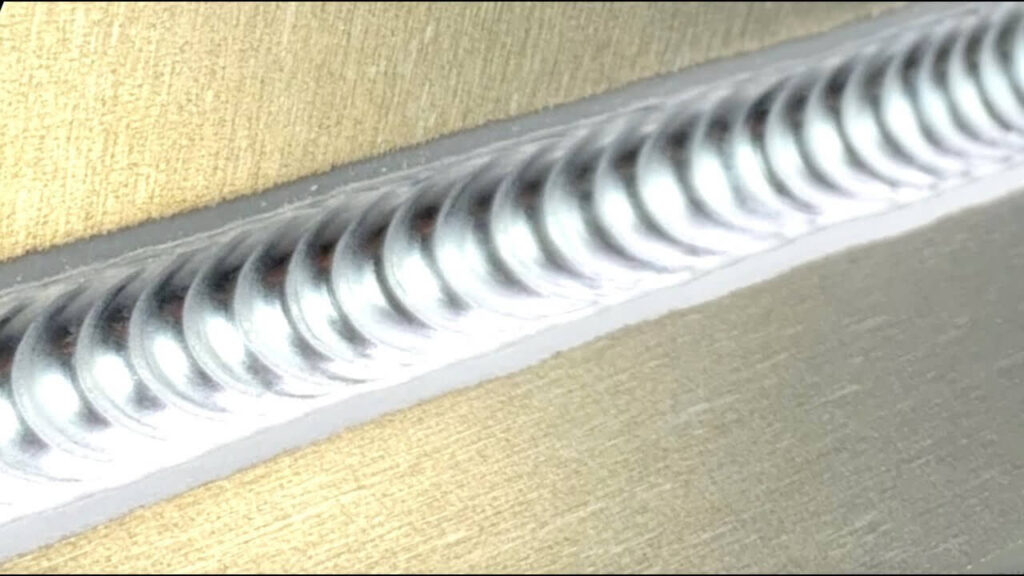

Impulsschweißen für dünnes Metall

Das Impulsschweißen ist eine Technik, bei der zwischen hohen und niedrigen Strömen gewechselt wird. Der hohe Strom erzeugt das Schweißbad, und der niedrige Strom lässt das Metall abkühlen und verhindert, dass sich zu viel Hitze aufbaut.

Das Impulsschweißen kommt dünnen Metallen zugute, da es die Gefahr des Durchbrennens verringert. Es hilft auch, die Tiefe der Schweißnaht zu kontrollieren und erzeugt eine glatte Oberfläche.

Techniken mit geringem Wärmeeintrag für das Schweißen von dünnen Metallen

Beim Schweißen dünner Metalle ist eine geringe Wärmezufuhr entscheidend. Zu viel Hitze kann zu Verformungen oder zum Durchbrennen des Metalls führen. Um die Hitze zu reduzieren, verwenden Sie einen kleineren Schweißdraht, schweißen Sie schneller und verringern Sie die Spannung an Ihrem Schweißgerät.

Die Forschung zeigt, dass eine kontrollierte Wärmezufuhr dünne Metallschweißnähte verbessert, indem sie verhindert, dass das Metall zu spröde wird. Sie trägt auch dazu bei, dass die Schweißnaht sauber und stabil bleibt.

Steuerung des Lichtbogens für Präzisionsschweißen

Die Kontrolle des Schweißlichtbogens ist der Schlüssel zur Präzision. Ein gleichmäßiger Lichtbogen verhindert unerwünschte Spritzer und Durchbrennen. Halten Sie einen gleichmäßigen Abstand zwischen der Elektrode und den Metallen ein, um den Lichtbogen aufrechtzuerhalten. Verwenden Sie außerdem eine kurze Lichtbogenlänge, um die Hitze zu reduzieren und die Genauigkeit zu verbessern.

Tipps zur Vermeidung gängiger Fallstricke beim Schweißen von dünnem Metall

Das Schweißen von dünnem Metall kann eine Herausforderung sein. Wenn Sie wissen, wie Sie diese Probleme vermeiden können, können Sie die Qualität Ihrer Schweißnähte verbessern und Zeit und Material sparen.

Verhinderung von Spritzern und Porosität in dünnen Metallschweißnähten

Spritzer entstehen, wenn geschmolzenes Metall aus dem Schweißbad herausspritzt. Porosität entsteht, wenn Gas in der Schweißnaht eingeschlossen wird und kleine Löcher entstehen.

Um diese Probleme zu vermeiden, passen Sie die Einstellungen Ihres Schweißgeräts an. Senken Sie die Spannung und verwenden Sie die richtige Drahtvorschubgeschwindigkeit, um Spritzer zu reduzieren. Sorgen Sie für einen gleichmäßigen Gasfluss, um Porosität zu vermeiden.

Überwindung der Rissbildung an dünnen Metallkanten

Dünnes Metall kann leicht reißen, insbesondere an den Kanten. Um dies zu vermeiden, steuern Sie die Wärmezufuhr. Verwenden Sie eine niedrigere Stromstärke, und halten Sie den Lichtbogen nicht zu lange an einer Stelle.

Auch ein leichtes Vorwärmen der Kanten kann die Spannungen beim Schweißen verringern. Auch die Verwendung des richtigen Zusatzwerkstoffs für den Grundwerkstoff kann helfen, Risse zu vermeiden.

Vermeidung von übermäßiger Schweißnahtabscheidung

Ein übermäßiger Schweißauftrag entsteht, wenn zu viel Zusatzwerkstoff hinzugefügt wird und eine dicke Schweißraupe entsteht. Dies kann bei dünnen Metallen ein Problem darstellen, da es zu Verformungen oder einer Schwächung der Schweißnaht führen kann.

Um dies zu vermeiden, wählen Sie die richtige Größe des Schweißzusatzes und halten Sie eine gleichmäßige Schweißgeschwindigkeit ein. Fügen Sie nur so viel Schweißzusatz hinzu, dass die Fuge ausgefüllt wird, ohne zusätzliches Material aufzutragen.

Schlussfolgerung

Das Schweißen von dünnem Metall stellt eine besondere Herausforderung dar, die jedoch mit den richtigen Techniken leicht gemeistert werden kann. Schlüsselfaktoren wie die Steuerung der Wärmezufuhr, die Verwendung des richtigen Zusatzwerkstoffs und die Präzision des Lichtbogens sind für saubere, starke Schweißnähte unerlässlich.

Sind Sie bereit, Ihre Schweißkenntnisse zu verbessern oder benötigen Sie fachkundigen Rat für Ihr nächstes Projekt? Kontaktieren Sie uns um zu besprechen, wie wir Ihnen zu einer perfekten Schweißnaht verhelfen können.

FAQs

Welches ist das beste Schweißverfahren für dünnes Metall?

Das beste Schweißverfahren für dünne Metalle ist häufig das MIG- oder WIG-Schweißen. Das WIG-Schweißen bietet eine bessere Kontrolle über die Hitze und ist ideal für dünne Metalle, während das MIG-Schweißen schneller und einfacher für größere Projekte ist.

Wie kann man beim Schweißen von dünnem Metall das Durchbrennen verhindern?

Um ein Durchbrennen zu verhindern, sollten Sie eine niedrigere Wärmeeinstellung und einen kleineren Schweißdraht verwenden und eine schnelle Schweißgeschwindigkeit beibehalten. Die Kontrolle des Lichtbogens und die Verwendung eines angemessenen Gasflusses können ebenfalls dazu beitragen, das Risiko zu verringern.

Warum ist die Wärmekontrolle beim Schweißen von dünnem Metall so wichtig?

Die Kontrolle der Hitze ist entscheidend, denn zu viel Hitze kann dazu führen, dass das Metall durchbrennt oder sich verzieht. Dünne Metalle erhitzen sich schnell, so dass die richtige Wärmemenge hilft, diese Probleme zu vermeiden.

Welche Zusatzwerkstoffe werden beim Schweißen von dünnem Metall häufig verwendet?

Typische Schweißzusatzwerkstoffe sind ER70S-6 für Baustahl, ER4043 oder ER5356 für Aluminium und ER308L oder ER316L für rostfreien Stahl. Wählen Sie den Zusatzwerkstoff immer für das zu schweißende Material aus.

Kann dünnes Metall ohne Verzug geschweißt werden?

Ja, dünnes Metall kann verzugsfrei geschweißt werden, wenn Sie die Wärme richtig steuern, schnell schweißen und den Schweißbereich reinigen. Techniken wie das Impulsschweißen können den Verzug ebenfalls verringern.

Weitere Ressourcen:

Verhindern von Verformungen beim Schweißen dünner Metalle – Quelle: Fertigung und Metallbearbeitung

Die Bedeutung von Schutzgas beim Schweißen – Quelle: Hobartbrothers

So korrigieren Sie häufige Schweißfehler – Quelle: Miller

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.