Noch bevor ein Kunde Ihr Datenblatt liest, sieht er die Oberfläche Ihres Produkts. In vielen Branchen - von medizinischen Geräten über Energiesysteme bis hin zu Industriegehäusen - wird der erste Eindruck davon geprägt, wie sauber, gleichmäßig und veredelt die Oberfläche erscheint.

Selbst wenn ein Teil alle Maßtoleranzen einhält, können sichtbare Kratzer, Flecken oder Beschichtungsfehler zur Ablehnung führen. Laut mehreren Qualitätsumfragen bei Zulieferern sind 20-30% der Rückweisungen in der Blechproduktion auf kosmetische Probleme und nicht auf Funktionsfehler zurückzuführen. Diese Beanstandungen führen häufig zu Nacharbeiten, Kundenreklamationen oder Gewährleistungsansprüchen - alles Dinge, die durch klare und einheitliche Standards für die Sichtprüfung vermieden werden können.

Die kosmetische Prüfung überbrückt die Kluft zwischen technischer Präzision und wahrgenommener Qualität. Bei korrekter Ausführung verwandelt sie subjektive Beurteilungen des Aussehens in messbare Kriterien, die sowohl das Vertrauen der Kunden als auch die Effizienz der Fertigung verbessern.

Warum die kosmetische Inspektion wichtig ist?

Visuelle Standards dienen als gemeinsame Sprache zwischen Lieferanten und Kunden und erleichtern eine effektive Kommunikation und Zusammenarbeit. Sie definieren, was akzeptabel ist, was fragwürdig ist und was abgelehnt werden muss - und verringern so die Unklarheiten in jedem Produktionsschritt.

Die wichtigsten Vorteile sind:

- Weniger Streitfälle und Inspektionsverzögerungen durch quantifizierte Akzeptanzgrenzen.

- Höherer Ertrag durch Minimierung von Überprüfungen oder falscher Rückweisungen.

- Schnellere Kundenfreigaben während Prüfung des ersten Artikels (FAI) oder PPAP-Einreichungen.

- Verbesserte Markenwahrnehmungdenn einheitliche Oberflächen spiegeln Handwerkskunst und Qualitätskontrolle wider.

Für Käufer bedeutet ein einheitliches Erscheinungsbild Zuverlässigkeit. Für die Verarbeiter bedeutet es weniger Unstimmigkeiten, schnelleren Durchsatz und besser kalkulierbare Produktionskosten.

Verständnis der kosmetischen Inspektion in der Blechbearbeitung

Die kosmetische Inspektion konzentriert sich auf visuelle Attribute - wie die Glätte der Oberfläche, die Gleichmäßigkeit der Farbe, die Qualität der Beschichtung und das Fehlen von Fehlern - und nicht auf die strukturellen Abmessungen oder die Passform. Sie stellt sicher, dass das Produkt nicht nur gut funktioniert, sondern auch siehe professionell hergestellt.

Objektive vs. Subjektive Inspektion

Während die Maßkontrolle mit Werkzeugen wie Messschiebern und CMMsDie kosmetische Inspektion beruht auf der visuellen Beurteilung des Menschen. Diese Beurteilung muss standardisiert werden, um Unstimmigkeiten zu vermeiden. Zum Beispiel:

- Die Betrachtung einer gebürsteten Edelstahlplatte bei hellem Tageslicht offenbart Flecken, die bei schwachem Fabriklicht nicht sichtbar sind.

- Ein glänzend pulverbeschichtetes Teil kann aus einem Blickwinkel perfekt aussehen, aus einem anderen jedoch Orangenhaut aufweisen.

Durch die Festlegung klarer Betrachtungsbedingungen, Akzeptanzkriterien und visueller Beispiele wandeln die Hersteller die subjektive Wahrnehmung in wiederholbare Prüfschritte um.

Oberflächenklassifizierung in kosmetischen Normen

Nicht alle Bereiche eines Blechteils erfordern die gleiche kosmetische Qualität. Um die Inspektion dort zu konzentrieren, wo sie wirklich wichtig ist, werden die Oberflächen in der Regel nach Sichtbarkeit und Funktion kategorisiert.

| Oberflächenklasse | Definition | Typischer Standort | Visuelle Anforderung |

|---|---|---|---|

| Klasse A | Gut sichtbar für den Endnutzer | Frontplatten, Abdeckungen, Außenhüllen | Bei normaler Betrachtung keine sichtbaren Mängel |

| Klasse B | Teilweise sichtbar während des Betriebs | Seitenwände, hintere Abdeckungen | Kleine Schönheitsfehler akzeptabel |

| Klasse C | Versteckt bei normalem Gebrauch | Innenrahmen, Montageflächen | Mäßige kosmetische Verträglichkeit |

| Klasse D | Vollständig verdeckt oder nicht dekorativ | Halterungen, Innenstützen | Nur Funktionsschutz |

Diese Klassifizierung ermöglicht es den Ingenieuren, die Erwartungen bereits in einem frühen Stadium des Entwurfsprozesses zu spezifizieren, und den Inspektoren, den kritischsten Oberflächen Priorität einzuräumen.

Häufige kosmetische Defekte bei Blechteilen

Typische Fehlerkategorien sind:

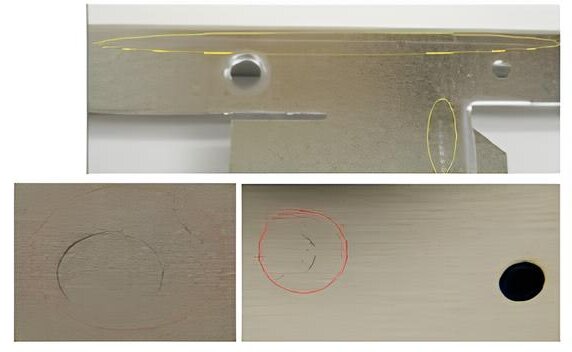

- Kratzer und Schrammen - Verursacht durch Handhabung oder Rutschen gegen Werkzeuge; die Sichtbarkeit hängt von der Art der Oberfläche ab.

- Dellen und Grübchen - Häufig aufgrund von Stößen während Bildung oder Montagenach Tiefe und Größe bewertet.

- Flecken oder Verfärbungen - In Verbindung mit Oxidation, Kühlmittelrückständen oder unvollständiger Reinigung.

- Beschichtungsdefekte - Orangenhaut, Nadelstiche oder ungleichmäßige Abdeckung, die die Reflexion oder Farbkonsistenz beeinträchtigen.

- Verunreinigungen und Fingerabdrücke - Sie entstehen in der Regel bei der manuellen Handhabung während des Veredelungsprozesses und können die Haftung beeinträchtigen.

Ein einzelner 0,2 mm großer Kratzer kann auf einer polierten Edelstahlplatte inakzeptabel erscheinen, auf einer matten Aluminiumplatte jedoch unsichtbar sein. Dies unterstreicht die Bedeutung einer kontextabhängigen kosmetischen Bewertung.

Festlegung von Akzeptanz- und Ablehnungskriterien

Sobald die Mängel bekannt sind, müssen die Standards messbar gemacht werden. Die Quantifizierung von Grenzwerten gewährleistet Fairness, Klarheit und Wiederholbarkeit bei jeder Sichtprüfung.

Quantitative Schwellenwerte für Mängel

Für jede Oberflächenklasse (A-D) müssen Grenzwerte für Fehlergröße, -anzahl und -abstände festgelegt werden. Dies ermöglicht schnelle, objektive und vertretbare Prüfentscheidungen.

Nachstehend finden Sie ein Beispiel für einen Rahmen, der üblicherweise in der Präzisionsblechfertigung angewendet wird. Die Werte können je nach den Anforderungen des Kunden, der Art der Oberfläche und der Umgebung, in der das Produkt verwendet wird, variieren.

| Defekt Typ | Klasse A (sehr gut sichtbar) | Klasse B (halb-sichtbar) | Klasse C (verdeckt/innerhalb) |

|---|---|---|---|

| Kratzer | ≤ 0,2 mm breit, ≤ 5 mm lang, max. 2 pro 100 cm² | ≤ 0,5 mm breit, ≤ 10 mm lang | Erlaubt, wenn nicht scharf oder tief |

| Dellen / Grübchen | Nicht erlaubt | ≤ 0,3 mm tief, ≤ 2 mm Durchmesser, max. 1 pro 100 cm² | Erlaubt, wenn die Funktion nicht betroffen ist |

| Flecken / Verfärbungen | Bei Standardentfernung nicht sichtbar | Leichte, gleichmäßige Verfärbung akzeptabel | Erlaubt |

| Beschichtungsdefekte | Glatter, gleichmäßiger Film, keine Nadellöcher | Leichte Orangenhaut erlaubt | Erlaubt, wenn die Beschichtung intakt ist |

| Farbvariation | ΔE ≤ 1,0 | ΔE ≤ 2,0 | ΔE ≤ 3,0 |

ΔE steht für die Farbabweichung, die mit Hilfe der Spektralphotometrie gemessen wird, einer in der Qualitätskontrolle von Beschichtungen weit verbreiteten Methode.

Mit dieser quantitativen Struktur wird aus "sieht gut aus" etwas Messbares, was die Diskussion reduziert und sicherstellt, dass sowohl der Kunde als auch der Hersteller dieselbe Akzeptanzbasis haben.

Standard-Ansichtsbedingungen

Die visuelle Wahrnehmung des Menschen verändert sich je nach Beleuchtung, Entfernung und Betrachtungswinkel erheblich. Aus diesem Grund sind kontrollierte Sichtbedingungen für jede professionelle kosmetische Inspektion von zentraler Bedeutung.

| Parameter | Standardeinstellung | Zweck/Begründung |

|---|---|---|

| Betrachtungsabstand | 45-60 cm von der Oberfläche | Simuliert den typischen Augenabstand des Benutzers |

| Betrachtungswinkel | 45° gegenüber der Oberfläche | Verbessert die Sichtbarkeit von Textur- und Glanzfehlern |

| Beleuchtung | Neutralweiß (4000-5000 K), 1000 ± 200 Lux | Reproduziert Tageslichtbedingungen |

| Zeit der Inspektion | Maximal 5 Sekunden pro Zone | Verhindert Überkontrolle und Ermüdung |

| Hintergrund | Mattes, neutrales Grau | Vermeidet Farbverfälschungen |

Einige Hersteller verwenden Lichtkabinen oder Inspektionstunnel, um diese Parameter konsistent zu reproduzieren. Studien zur Qualitätstechnik zufolge kann die Standardisierung der Beleuchtungsbedingungen die subjektive Beurteilung durch die Prüfer um mehr als 25% reduzieren.

Visuelle Referenzbeispiele und digitale Bibliotheken

Textbasierte Spezifikationen allein können die kosmetischen Erwartungen nicht vollständig vermitteln. Um die Konsistenz zu verbessern, verwenden die meisten Qualitätsteams Referenzmuster oder fotografische visuelle Standards:

- Physische Proben: Tafeln, die sowohl akzeptable als auch inakzeptable Bedingungen zeigen und in der Ausbildung von Inspektoren verwendet werden.

- Digitale Bibliotheken: Hochauflösende Fotos oder 3D-Scans, die in einer gemeinsamen Datenbank gespeichert werden, ermöglichen einen standortübergreifenden Abgleich für globale Lieferanten.

- Interaktive Werkzeuge: In einigen Einrichtungen sind mittlerweile Touchscreen-Tablets oder AR-basierte Viewer integriert, die Echtzeitbilder mit digitalen Referenztafeln in Echtzeit vergleichen.

Eine gut gepflegte Bibliothek stellt sicher, dass jeder Prüfer die Oberflächen mit demselben Maßstab bewertet, auch an mehreren Produktionsstandorten.

Profi-Tipp: Die Digitalisierung Ihres Referenzsystems verbessert nicht nur die Konsistenz, sondern liefert auch nachvollziehbare visuelle Beweise bei Kundenaudits oder Anspruchsüberprüfungen.

Integration von Kosmetiknormen in Qualitätsmanagementsysteme (QMS)

Ein visueller Standard hat keinen Wert, wenn er auf dem Papier bleibt. Durch die Einbettung in das QMS wird die Inspektion zu einem kontrollierten Prozess.

Wie sich Kosmetiknormen in den QMS-Rahmen einfügen?

In Betrieben, die nach ISO 9001 zertifiziert sind, muss jedes Produktmerkmal - visuell oder maßlich - defgeprüft, gemessen und verifiziert. Die kosmetische Kontrolle folgt demselben Prinzip.

Im Folgenden wird vereinfacht dargestellt, wie sich die kosmetischen Anforderungen in einen typischen Qualitätskreislauf der Produktion einfügen:

Design & Engineering → Prozessplanung → Fertigung → Oberflächenbehandlung → Sichtprüfung → Dokumentation → Kundenfeedback → Kontinuierliche Verbesserung

Jede Stufe spielt eine Rolle:

- Design und Technik: Definieren Sie die Sichtbarkeitsklassen (A-D) auf den Zeichnungen und geben Sie die Anforderungen an die Oberfläche an (z. B. gebürstet, matt oder pulverbeschichtet).

- Prozessplanung: Legen Sie Standards für die Handhabung und den Schutz fest, um Kratzer oder Dellen bei der Herstellung zu vermeiden.

- Inspektion und Dokumentation: Durchführung von Endkontrollen unter definierten Lichtverhältnissen anhand von Referenzmustern und Fehlerprotokollen.

- Kunden-Feedback: Sammeln Sie Rückmeldungen aus Audits oder Rücksendungen vor Ort, um Akzeptanzschwellen und Schulungen zu verfeinern.

Durch die Einbindung der Sichtprüfung in diesen Kreislauf wird sichergestellt, dass jede Abteilung versteht, dass die Qualität des Aussehens ebenso messbar ist wie die Maßhaltigkeit.

Teamübergreifende Rollen und Zuständigkeiten

Eine klare Definition der Zuständigkeiten verhindert Lücken in der Verantwortlichkeit. In Umgebungen mit hohem Blechanteil werden üblicherweise die folgenden Rollen definiert:

| Rolle | Hauptverantwortlichkeiten |

|---|---|

| Konstrukteur | Definiert sichtbare Zonen und Oberflächenangaben in CAD-Zeichnungen. |

| Qualitätsingenieur | Entwickelt Inspektionschecklisten, pflegt Referenzstandards und stellt die Kalibrierung von Beleuchtungs- und Betrachtungsvorrichtungen sicher. |

| Produktion Operator | Behandelt die Materialien sorgfältig, verwendet Schutzfolien und meldet sichtbare Mängel sofort. |

| Inspektor / QA-Techniker | Führt Sichtkontrollen durch, erfasst die Ergebnisse und klassifiziert die Mängel nach Art und Schweregrad. |

| Projektleiter/Kundendienst | Kommuniziert Akzeptanzkriterien während der RFQ- und Genehmigungsphasen, um die Erwartungen abzustimmen. |

Beispiel: Wenn ein Kratzer auf einer Oberfläche der Klasse A auftritt, protokolliert das QS-Team ihn im Fehlerverfolgungssystem, während die Technik das Design und die Verpackung der Vorrichtung überprüft, um eine Wiederholung zu verhindern.

Durch diese Abstimmung werden Kommunikationsfehler minimiert und sichergestellt, dass jeder - vom Bodenpersonal bis zum Projektingenieur - die Erwartungen an die visuelle Qualität versteht.

Dokumentation und Rückverfolgbarkeit

Kosmetische Inspektionen sind nicht nur visuelle Beobachtungen; sie sind dokumentierte Aufzeichnungen, die Teil eines nachvollziehbaren Qualitätsnachweises sind.

Jeder Prüfbogen enthält in der Regel folgende Angaben:

- Name und Datum des Inspektors

- Oberflächenklasse (A/B/C/D)

- Art, Menge und Größe des Fehlers

- Fotobeweise für jeden Mangel

- Disposition (Angenommen / Nacharbeit / Ablehnung)

In digitalen Systemen werden diese Aufzeichnungen automatisch mit FAI- (First Article Inspection) und PPAP-Berichten (Production Part Approval Process) verknüpft. Diese Integration ermöglicht es den Kunden, sowohl die Einhaltung der Abmessungen als auch der kosmetischen Anforderungen in einem einzigen Dokument zu überprüfen.

Eine kürzlich durchgeführte Fallstudie eines globalen OEM-Zulieferers zeigte, dass die Einführung fotobasierter digitaler Inspektionsformulare die Zeit für die Beilegung von Streitigkeiten um 45% reduzierte, da sowohl der Zulieferer als auch der Kunde identische Beweise aus der Ferne überprüfen konnten.

Kontinuierliche Verbesserung durch Datenfeedback

Die bei kosmetischen Inspektionen gesammelten Daten können für die statistische Prozesskontrolle (SPC) oder 8D-Korrekturmaßnahmensysteme verwendet werden. Zum Beispiel:

- Eine Häufung von Beschichtungsfehlern löst ein Prozessaudit an der Spritzanlage aus.

- Wiederholte Fingerabdrücke auf gebürsteten Platten führen zu aktualisierten SOPs für die Handhabung.

- Visuelle Datentrends zeigen, dass die meisten Defekte beim Verpacken auftreten, was zu Änderungen bei den Verpackungsmaterialien führt.

Durch die Umwandlung von Inspektionsdaten in Prozesswissen gehen Hersteller von der Fehlererkennung zur Fehlervermeidung über - das Markenzeichen eines ausgereiften QMS.

Schlussfolgerung

Die Sichtprüfung ist nicht mehr nur ein letzter Kontrollpunkt, sondern eine strategische Komponente der modernen Fertigungsqualität. Durch die Definition messbarer kosmetischer Standards, deren Integration in das QMS und die Nutzung digitaler Tools können Hersteller eine wiederholbare, datengesteuerte Erscheinungsbildqualität erreichen, die mit den globalen Kundenerwartungen übereinstimmt.

Sind Sie bereit, das Aussehen und die Qualität Ihrer Blechprodukte zu verbessern? Unser Ingenieurteam hilft Ihnen, messbare optische Standards zu setzen und makellose Oberflächen zu liefern - von der Inspektion bis zur Produktion. Laden Sie Ihr Design hoch oder kontaktieren Sie uns um Ihr nächstes Präzisionsprojekt zu starten.

FAQs

Welcher Abstand und welche Beleuchtung sind für die Sichtkontrolle üblich?

Die meisten Hersteller verwenden einen Betrachtungsabstand von 45-60 cm bei neutralweißem Licht (4000-5000 K) und einer Leuchtdichte von 1000 Lux. Diese Einstellung simuliert die realen Sichtbedingungen und hilft den Prüfern, kleinere Mängel zu erkennen, ohne sie übermäßig zu betonen.

Sind kleine Oberflächenfehler akzeptabel?

Ja - in Abhängigkeit von der Oberflächenklasse (A-D) und den vereinbarten Fehlergrenzen. Für sichtbare Bereiche der Klasse A sind nur kleine, glatte Unvollkommenheiten zulässig. Bei Oberflächen der Klassen C oder D sind Fehler in der Regel akzeptabel, wenn sie die Funktion, Passform oder Korrosionsbeständigkeit nicht beeinträchtigen.

Wie verbessert die Automatisierung die kosmetische Inspektion?

Automatisierte optische Systeme nutzen hochauflösende Kameras und KI-Algorithmen zur konsistenten Erkennung von Oberflächenfehlern. Sie verhindern Ermüdungserscheinungen beim Menschen, messen die Abmessungen von Fehlern präzise und reduzieren die Zahl der Fehlentscheidungen. Die Daten jeder Inspektion können auch zur Trendanalyse und Prozessoptimierung gespeichert werden.

Können digitale Inspektionen mit Kundenberichten verknüpft werden?

Ja. Viele Hersteller speichern heute Inspektionsfotos und -aufzeichnungen in Cloud-basierten Datenbanken oder MES-Systemen. Diese können bei Audits oder FAI-Einreichungen weitergegeben werden, so dass die Kunden die genauen visuellen Bedingungen überprüfen können und Streitigkeiten über die Oberflächenqualität reduziert werden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.