Haben Sie sich schon einmal gefragt, warum Ihre Schweißnähte nicht den Anforderungen entsprechen? Das Verständnis von Schweißfehlern wird Ihre Arbeit verbessern. Lernen Sie, häufige Schweißfehler zu vermeiden, um robustere und zuverlässigere Schweißnähte zu erzielen. Das ist ein Muss für jeden Schweißer!

Schweißfehler können die Festigkeit, Haltbarkeit und das Aussehen einer Schweißnaht beeinträchtigen. Risse, Porosität und Einschlüsse sind einige der häufigsten Arten. Andere Arten sind mangelnde Verschmelzung oder Durchdringung, Hinterschneidungen, Überlappungen, Schweißfehlstellen, übermäßige Durchdringung und Verformung. Indem Sie sie identifizieren und vermeiden, können Sie das Aussehen und die Festigkeit Ihrer Schweißnähte verbessern.

Sind Sie bereit, tiefer in die Welt des Schweißens einzutauchen? Lesen Sie weiter, um zu erfahren, wie Sie diese Fehler vermeiden und sicherstellen, dass Ihre Schweißnähte großartig aussehen.

Was ist ein Schweißfehler?

Überblick und Definition

Schweißfehler sind Unregelmäßigkeiten, die während des Schweißvorgangs im Schweißmaterial auftreten. Diese Schweißfehler können das Aussehen, die Leistung und die Integrität der Schweißnaht beeinträchtigen. Verschiedene Faktoren, darunter falsche Schweißparameter oder -techniken, ungeeignete Materialien oder Umgebungsbedingungen, können Fehler verursachen.

Auswirkungen von Defekten auf die Integrität und Leistung der Schweißnaht

Schweißfehler können die Integrität und Leistung einer Schweißnaht erheblich beeinträchtigen. Dies kann zu Fehlern bei Anwendungen führen, bei denen Zuverlässigkeit erforderlich ist. So geht's:

- Kraftreduzierung: Defekte wie Porosität und Risse verringern die Gesamtfestigkeit und machen die Schweißnaht anfälliger für Fehler bei Belastung.

- Korrosionsanfälligkeit: Einige Defekte, wie Kerben oder Einschlüsse, können Korrosionsstellen erzeugen, insbesondere in Umgebungen, in denen korrosive Materialien vorhanden sind.

- Reduzierung der Ermüdungslebensdauer: Risse oder andere Unstetigkeiten wirken als Spannungskonzentratoren und verkürzen die Lebensdauer eines Bauteils. Es versagt unter zyklischer Belastung schneller als eine Schweißnaht ohne Defekte.

- Kompromissästhetik: Neben den strukturellen Auswirkungen können Defekte auch die Ästhetik einer Schweißnaht beeinträchtigen. Dies ist insbesondere bei Konsumgütern wichtig, bei denen die Optik für den Verkauf von entscheidender Bedeutung ist.

- Erhöhte Reparaturkosten: Durch die Reparatur oder Nacharbeit von Mängeln entstehen häufig zusätzliche Arbeits- und Materialkosten. In Extremfällen müssen Komponenten verschrottet oder neu hergestellt werden. Dies kann die Projektkosten erhöhen.

Arten von Schweißfehlern

Die Lage von Schweißfehlern wird danach klassifiziert, ob sie sich innerhalb der Schweißnaht oder auf deren Oberfläche befinden. Wir können Schweißfehler in zwei große Gruppen einteilen: äußere und innere.

Äußere Schweißfehler

Sie sind normalerweise auf der Oberfläche sichtbar und auch ohne anspruchsvolle Ausrüstung leichter zu erkennen. Sie können sowohl die mechanischen als auch die ästhetischen Eigenschaften der Schweißnaht erheblich beeinträchtigen.

Interne Schweißfehler

Diese Defekte können im Grundmetall, im Schweißmetall oder sogar zwischen ihnen auftreten. Diese Defekte können mit zerstörungsfreien Methoden wie Röntgenstrahlen oder Ultraschallprüfungen erkannt werden.

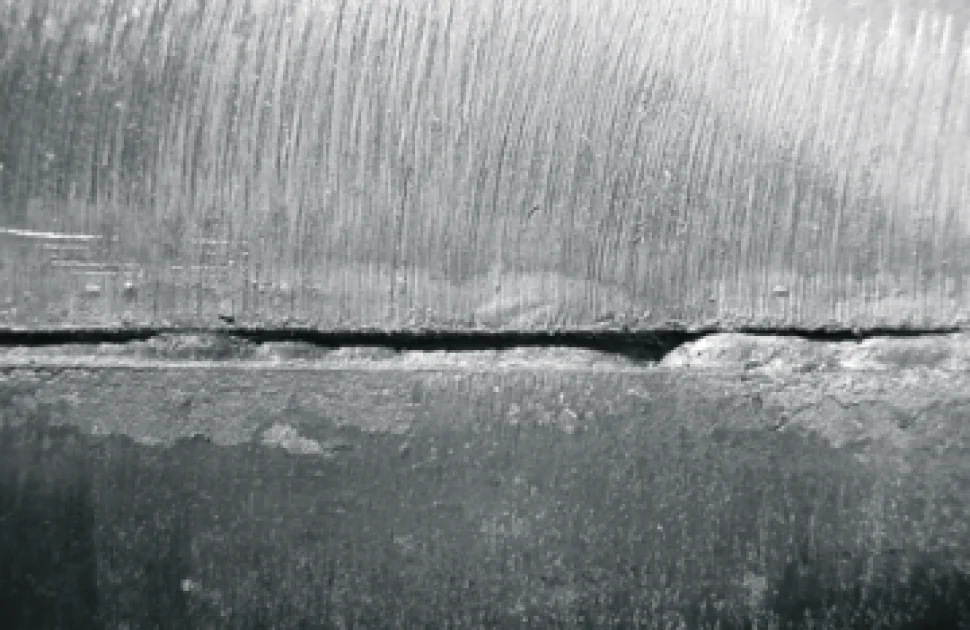

#1 Risse

Risse können ein schwerwiegender Defekt sein, der die Festigkeit und Integrität der Schweißnaht beeinträchtigt. Heißrisse und Kaltrisse sind die beiden Haupttypen.

Den Unterschied zwischen heißen und kalten Rissen verstehen

Heiße Risse: Diese Risse werden auch als Erstarrungsrisse bezeichnet und entstehen bei hohen Temperaturen, wenn das Schmelzbad erstarrt. Die Risse entstehen, weil sich das Schmelzbad beim Abkühlen nicht zusammenziehen kann. Dadurch entstehen Zugspannungen, die das erstarrende Metall auseinanderziehen. Heißrisse finden sich normalerweise im Schweißmaterial oder entlang der Korngrenzen der Wärmeeinflusszonen (WEZ).

Kälterisse: Diese Risse entstehen durch Wasserstoff, nachdem das Schweißmetall abgekühlt ist. Sie können mehrere Stunden oder sogar Tage später auftreten. Diffusibler Wasserstoff, hohe Zugspannungen und eine anfällige Mikrostruktur (wie die von gehärtetem Edelstahl) tragen in Kombination mit dem Vorhandensein von Schweißmetall zu diesen Rissen bei. Kalte Risse können gefährlicher sein als heiße, da sie nach dem Schweißen schwer zu erkennen sind.

Ursachen und Präventionsstrategie

Heiße Risse:

Ursachen: hoher Schwefel- und Phosphorgehalt im Grundmaterial, falsche Auswahl der Füllmaterialien, hohe Temperaturgradienten und schnelle Abkühlungsraten.

Strategien der Prävention:

- Verwenden Sie Materialien mit niedrigem Schwefel- und Phosphorgehalt.

- Wählen Sie den Füllstoff mit dem für Ihre Anwendung geeigneten Erstarrungsbereich.

- Optimieren Sie die Schweißparameter, um Wärmegradienten zu reduzieren und die Abkühlungsraten zu steuern.

- Durch Vorwärmen lassen sich Abkühlraten, Wärmegradienten und Temperaturen hervorragend reduzieren.

Kälterisse:

Ursachen: Vorhandensein von diffusiblem Wasserstoff in der Schweißnaht und einer komplexen, spröden Mikrostruktur innerhalb der Wärmeeinflusszone.

Strategien der Prävention:

- Entfernen Sie sämtliche Verunreinigungen (wie etwa Feuchtigkeit, Öl oder Rost), die Wasserstoff einbringen könnten.

- Lagern Sie die Elektroden trocken und verwenden Sie Elektroden mit niedrigem Wasserstoffgehalt.

- Durch das Vorwärmen des Materials wird die Abkühlungsgeschwindigkeit verlangsamt und die Wasserstoffkonzentration in den Schweißbereichen verringert.

- Wenden Sie eine Wärmebehandlung nach dem Schweißen (PWHT) an, um Wasserstoffrisse und Restspannungen zu reduzieren.

- Reduzieren Sie Spannungskonzentrationen durch die Gestaltung der Schweißverbindungen.

#2 Porosität

Ein typischer Schweißfehler ist Porosität, definiert als Poren oder Hohlräume im Schweißmetall. Poren können von mikroskopisch kleinen Löchern bis hin zu größeren, mit bloßem Auge sichtbaren Löchern reichen und entstehen durch Gase, die beim Erstarren im Schweißbad eingeschlossen werden.

Die Natur der Porosität in Schweißnähten

Gase wie Wasserstoff, Sauerstoff und Stickstoff können Porosität verursachen. Feuchtigkeit, Öl, Korrosion an Elektroden oder Werkstücken oder Schutzgas können diese Gase verursachen. Diese Gase können beim Aushärten des Schweißbads eingeschlossen werden und Blasen und Porosität verursachen.

So minimieren Sie Porosität

- Sauberes Werkstück: Stellen Sie sicher, dass die Schweißflächen sauber und frei von Verunreinigungen wie Fett, Öl und Feuchtigkeit sind.

- Verwenden Sie trockene Elektroden mit niedrigem Wasserstoffgehalt: Elektroden trocken lagern und möglichst immer verwenden.

- Richtiges Schutzgas: Verwenden Sie die richtige Gasart und das richtige Gasgemisch.

- Schweißparameter optimieren: Passen Sie Schweißspannung, Strom und Vorschubgeschwindigkeit an, um einen stabilen Lichtbogen zu erzielen.

- Vermeiden Sie übermäßige Feuchtigkeit: Treffen Sie in Umgebungen mit hoher Luftfeuchtigkeit besondere Vorsichtsmaßnahmen, um Ihren Arbeitsbereich und Ihre Materialien so trocken wie möglich zu halten.

- Richtige Schweißmethode: Das Ziehen der Elektrode um das Schweißbad kann für eine stabilere Gasabschirmung sorgen und so die Gefahr einer Porosität verringern.

- Belüftung: Die Belüftung des Bereichs um das Schweißbad ist äußerst wichtig. Dadurch wird verhindert, dass Gas in das Schmelzbad eindringt.

#3 Einschlüsse

Beim Schweißen werden Fremdstoffe zwischen Grundmetall und Schweißgut eingeschlossen. Sie können die Schweißnaht erheblich schwächen und bei Belastung sogar versagen.

Schlackeneinschlüsse: Ursachen und Lösungen

Sie werden durch das Flussmittel bei Schweißverfahren wie SMAW (Shielded Metal Arc Welding) oder FCAW (Flux-Cored Arc Welding) verursacht. Das Flussmittel ist eine wesentliche Ursache für Schlackeneinschlüsse bei Schweißverfahren wie SMAW oder FCAW.

Ursachen:

- Unzureichende Entfernung der Schlacke zwischen den Lagen beim Mehrlagenschweißen.

- Eine hohe Schweißgeschwindigkeit verhindert, dass Schlacke an die Oberfläche steigt.

- Schlechte Schlackenkontrolle aufgrund falscher Schweißtechnik oder falschen Winkels.

Lösungen:

- Sie müssen die Schlacke zwischen den Schweißdurchgängen gründlich reinigen. Entfernen Sie alle sichtbare Schlacke mit einem Schlackenhammer oder einer Drahtbürste, bevor Sie die nächste Schweißnaht platzieren.

- Erhöhen Sie die Schweißgeschwindigkeit, um eine ausreichende Wärmeleistung zu erzielen und die Schlacke an die Oberfläche schwimmen zu lassen.

- Um die Schlackenabtrennung zu fördern, verwenden Sie geeignete Schweißtechniken, wie etwa den richtigen Winkel der Elektrode und deren Handhabung.

- Falls erforderlich, wärmen Sie das Werkstück vor, um den Abkühlungsprozess zu verlangsamen. Dadurch hat die Schlacke mehr Zeit, über die Oberfläche des Schweißbades aufzusteigen.

Vermeidung metallischer Einschlüsse

Wenn Partikel von Elektroden oder unedlen Metallen in der Schweißnaht eingeschlossen werden, spricht man von metallischen Einschlüssen. Sie werden in der Regel durch unsachgemäße Schweißtechniken oder Verunreinigungen verursacht.

Ursachen:

- Verwendung von verschmutzten oder verrosteten Elektroden oder Grundmaterialien.

- Wenn die Elektrode nicht richtig schmilzt, können Metalltröpfchen in der Schweißnaht eingeschlossen werden, die eine ordnungsgemäße Verschmelzung verhindern.

Lösungen:

- Reinigen Sie vor dem Schweißen die Elektrode und das Grundmaterial gründlich, um sämtliche Verunreinigungen wie Rost oder Öl zu entfernen.

- Verwenden Sie die richtigen Schweißparameter, um einen stabilen Lichtbogen und die ordnungsgemäße Verschmelzung der Grundmetalle sicherzustellen.

- Sorgen Sie für eine gleichbleibende Lichtbogengröße und üben Sie die richtige Handhabung der Elektrode aus, um eine unregelmäßige Übertragung von Metalltröpfchen zu verhindern.

#4 Mangelnde Fusion

Ein schwerwiegender Schweißfehler oder ein Mangel an Verschmelzung tritt auf, wenn das Schweißmetall bei mehrlagigen Anwendungen nicht richtig mit dem Grundmetall oder der vorherigen Schweißnaht verschmilzt. Das Ergebnis ist eine schwache Schweißnaht, die die strukturelle Integrität beeinträchtigt.

Den Mangel an Fusion erkennen

Es kann schwierig sein, einen Mangel an Verschmelzung zu erkennen, vor allem, wenn er in den Innenschichten von Mehrlagenschweißungen oder zwischen den Schweißraupen und dem darunterliegenden Grundmetall auftritt. Es gibt einige Anzeichen für diesen Defekt.

- Visuelle Inspektion: Manchmal kann man an der Nahtstelle oder Schnittstelle von Schweißnähten einen Mangel an Verschmelzung feststellen. Suchen Sie nach Lücken oder Unregelmäßigkeiten, wo die Schweißnaht nicht nahtlos mit dem Grundmetall verschmilzt.

- Zerstörungsfreie Prüfung (NDT): Techniken wie Ultraschall-, Röntgen- und Magnetpulverprüfungen können dabei helfen, Bereiche zu identifizieren, in denen keine Fusion stattfindet.

- Schweißnahtdarstellung: Ein unregelmäßiges oder uneinheitliches Aussehen der Schweißnähte muss nicht immer auf eine mangelnde Verschmelzung hinweisen, kann aber ein Hinweis sein.

Bewährte Methoden zur Gewährleistung einer ordnungsgemäßen Fusion

Um eine einwandfreie Verschmelzung zu erreichen, müssen Sie die Schweißtechnik, die Geräteeinstellungen und die Vorbereitung berücksichtigen. Hier sind einige Tipps, um das Risiko eines Verschmelzungsfehlers zu verringern.

- Gemeinsame Vorbereitung: Stellen Sie sicher, dass die zu schweißenden Oberflächen sauber und frei von Verunreinigungen sind. Sie sollten bei Bedarf auch entsprechend abgeschrägt sein, um eine gute Durchdringung zu gewährleisten.

- Ausreichende Wärmezufuhr: Verwenden Sie die richtigen Schweißparameter, um ausreichend Hitze zum Schmelzen der Grundmetalle zu erzeugen und eine angemessene Vermischung des Schweißbads mit den Grundmaterialien zu ermöglichen.

- Richtige Technik: Verwenden Sie für Ihre Arbeit die richtige Schweißtechnik. Dazu gehören der Winkel der Elektrode und die Bewegungsrichtung.

- Vorheizen: In manchen Fällen verbessert das Vorwärmen des Grundmetalls die Schweißbarkeit. Dies liegt daran, dass es die Abkühlgeschwindigkeit verlangsamt und dem Schweißmetall mehr Zeit gibt, mit dem Grundmetall zu verschmelzen.

- Reinigung zwischen den Durchgängen: Entfernen Sie sämtliche Schlacken, Oxide oder Verunreinigungen, die die Fusion beeinträchtigen könnten.

- Kontrollieren Sie die Zwischenlagentemperatur: Durch die Kontrolle der Temperatur zwischen den Durchgängen können Sie die richtige Wärmezufuhr aufrechterhalten und gleichzeitig das Risiko von Defekten, wie z. B. mangelnder Verschmelzung, verringern.

- Ordnungsgemäße Verwendung von Geräten und Verbrauchsmaterialien: Richten Sie Ihre Schweißausrüstung und Verbrauchsmaterialien ein.

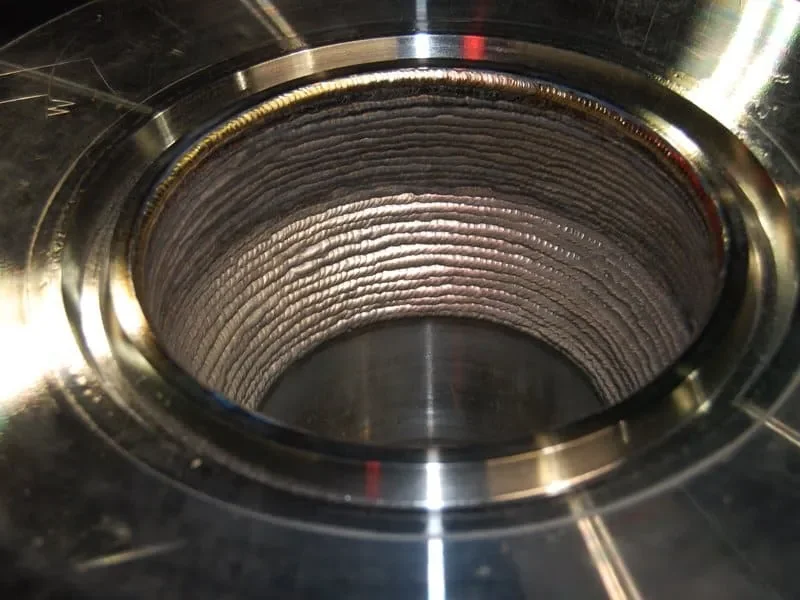

#5 Unvollständige Penetration

Eine unvollständige Durchdringung tritt beim Schweißen auf, wenn das Schweißmetall nicht die gesamte Nahtdicke durchdringt und ein Teil der Wurzel nicht verschmolzen ist.

Die Gefahren einer unvollständigen Penetration

Eine Verbindung mit unvollständiger Durchdringung weist eine Schwachstelle auf, die die Tragfähigkeit verringert. Dieser Defekt kann gefährlich sein, da er bei einer Sichtprüfung nicht immer sichtbar ist. Zu den Hauptrisiken gehören:

- Reduzierte Stärke: Die Verbindung hält den Konstruktionslasten möglicherweise nicht stand und versagt vorzeitig.

- Stresskonzentration: Der nicht verschmolzene Bereich kann als Kerbe wirken, die Spannungen konzentriert und die Rissbildung erleichtert.

- Korrosionswege: Durch Lücken zwischen den Schweißnähten können korrosive Materialien in die Struktur eindringen und den Zerfall beschleunigen.

Techniken für die vollständige Penetration

Um eine vollständige Durchdringung zu erreichen, müssen Sie die richtige Verbindungskonstruktion mit der richtigen Schweißtechnik und den richtigen Geräteeinstellungen kombinieren. Hier sind einige grundlegende Techniken, um eine vollständige Durchdringung sicherzustellen.

- Fugenkonstruktion: Verwenden Sie Verbindungskonstruktionen, die einen Zugang zur Verbindungswurzel ermöglichen, wie etwa Winkel oder V-Nuten, sodass der Schweißlichtbogen die Basis erreichen kann.

- Gemeinsame Vorbereitung: Reinigen Sie die Verbindung gründlich und entfernen Sie Verunreinigungen oder Oxide, die verhindern könnten, dass die Schweißnaht das Grundmaterial vollständig durchdringt.

- Um sicherzustellen, dass die Verbindung genügend Wärme erhält, passen Sie die Schweißparameter an. Dies ermöglicht ein tieferes Eindringen des Schweißguts in das Grundmaterial.

- Richtige Schweißtechnik: Das Weben oder Manipulieren von Lichtbögen kann dazu beitragen, die Wärme gleichmäßig zu verteilen und die Durchdringung zu erhöhen. Der Winkel des Schweißbrenners und die Schweißrichtung sind ebenfalls entscheidend.

- Trägerstreifen: In manchen Fällen können Stützstreifen auf der anderen Seite der Schweißnaht helfen, eine vollständige Durchdringung zu erreichen. Sie tun dies, indem sie das geschmolzene Schweißbad stützen und verhindern, dass die Schweißnaht durchfällt.

- Strahlen: Diese Technik kann das Schweißprofil ändern und eine tiefere Durchdringung in nachfolgenden Durchgängen fördern. Verwenden Sie sie jedoch vorsichtig, um andere Defekte zu vermeiden.

- Vorheizen: Vorwärmen kann den Abkühlungsprozess verlangsamen und dem Schweißmetall mehr Zeit geben, in die Verbindung einzudringen.

- Temperaturkontrolle zwischen den Durchgängen: Durch die Regelung der Temperatur zwischen den Durchgängen können optimale Bedingungen für eine vollständige Durchdringung aufrechterhalten werden.

- Schweißsequenziell: Durch die Verwendung einer Sequenz zur gleichmäßigen Wärmeverteilung in dickeren Materialien lässt sich eine konstante Durchdringung der gesamten Verbindung erreichen.

#6 Unterschnitt

Ein Unterschnittschweißfehler tritt auf, wenn das Schweißgut das Grundmetall an der Nahtstelle nicht ausreichend füllt. Dieser Fehler kann die strukturelle Integrität beeinträchtigen, indem er Spannungskonzentrationen erzeugt, die zu einem vorzeitigen Versagen der Schweißnaht führen können.

Erkennen von Hinterschneidungsdefekten

Untersuchen Sie die Schweißnaht auf Unregelmäßigkeiten an der Kante, wo das Schweißmetall auf das Grundmetall trifft. Ein Unterschnitt kann als durchgehende oder unterbrochene Rille auftreten. Er kommt häufiger bei Kehl- und Stumpfnähten vor. Es gibt mehrere Methoden, einen Unterschnitt zu reparieren.

- Nachschweißen: Die gängigste Reparaturmethode besteht darin, den Bereich abzuschleifen, um den Defekt zu beseitigen und ihn dann mit den richtigen Parametern und Techniken erneut zu schweißen, um sicherzustellen, dass die Füllung fehlerfrei ist.

- Schweißnahtaufbau: In einigen Fällen können Sie zusätzliche Schweißdurchgänge auf den Hinterschnitt auftragen, um die Nut zu füllen, ohne das vorhandene Schweißmaterial zu entfernen. Diese Methode ist heikel und erfordert eine sorgfältige Überwachung, um Überhitzung oder weitere Defekte zu vermeiden.

Vorsichtsmaßnahmen

Um Unterschnitte zu vermeiden, ist es wichtig, die Schweißtechnik, die Geräteeinstellungen und die Materialvorbereitung sorgfältig zu beachten. Die folgenden vorbeugenden Maßnahmen sind unerlässlich:

- Richtige Schweißmethode: Halten Sie den Schweißbrenner fest und kontrollieren Sie die Schweißgeschwindigkeit, um die Wärmeverteilung zu maximieren. Dadurch wird auch eine ausreichende Ablagerung des Füllmetalls ermöglicht. Passen Sie den Brennerwinkel an, um die Abdeckung des Bereichs zu maximieren.

- Stellen Sie die richtigen Schweißparameter ein: Wählen Sie je nach Dicke und Material, das Sie schweißen, die passende Stromstärke, Spannung und Vorschubgeschwindigkeit. Eine zu hohe Schweißgeschwindigkeit oder ein zu niedriger Strom können zu einer Unterschneidung führen.

- Geeignete Füllmaterialien verwenden: Wählen Sie einen mit dem Grundmaterial kompatiblen Füllstoff, der richtig schmilzt und fließt, um die Fuge zu füllen.

- Fugenvorbereitung vor dem Schweißen: Reinigen Sie den zu schweißenden Bereich gründlich und entfernen Sie sämtliche Verunreinigungen oder Beschichtungen, die den Schweißvorgang beeinträchtigen und Fehler verursachen könnten.

- Vermeiden Sie übermäßige Schweißhitze: Ein hohes Hitzeniveau kann dazu führen, dass Grundmetalle ohne ausreichende Abscheidung des Füllmetalls schmelzen, was zu Unterätzungen führt. Sie können die Wärmeabgabe anpassen, indem Sie die Schweißparameter ändern oder gepulste Techniken verwenden.

#7 Überlappung

Beim Schweißen bezeichnet der Begriff Überlappung die Situation, in der das Schweißmetall auf die Oberfläche gelangt, ohne richtig mit ihr zu verschmelzen. Dieser Defekt kann zu einer schwachen Bindung zwischen dem Schweißmetall und dem Grundmaterial führen, was zu Bereichen mit verringerter Festigkeit oder einem erhöhten Ausfallrisiko unter Belastung führt.

Überlappungsphänomen – Identifizierung und Behebung

Um Überlappungen zu erkennen, untersuchen Sie die Schweißnaht und suchen Sie nach Bereichen, in denen Metall auf die Oberfläche des Grundmetalls geflossen ist, ohne darin zu schmelzen. Diese Situation führt häufig zur Bildung einer Lippe oder Kante, die richtig geschweißt werden muss. Überlappungen können wie folgt behoben werden:

- Schleifen und Nachschweißen: Die beste Methode zum Beheben einer Überlappung besteht darin, den Bereich abzuschleifen, um nicht verschmolzenes Metall zu entfernen und den Bereich erneut zu schweißen. Achten Sie darauf, dass die Verschmelzung und Durchdringung richtig erfolgt.

- Kontrollierte Hitze: In manchen Fällen kann das Erhitzen eines Bereichs mit einem Hammer und leichtes Klopfen auf die Überlappung zu einer besseren Verschmelzung beitragen.

Vermeidung von Überlappungen bei Schweißprozessen

Es ist wichtig, die Ursachen für Überschneidungen zu verstehen und Best Practices zu nutzen, um diese Bedingungen zu vermeiden. Zu den wichtigsten Strategien gehören:

- Richtige Schweißmethode: Das Einhalten eines gleichmäßigen Winkels und Abstands beim Verwenden des Schweißbrenners trägt dazu bei, eine ordnungsgemäße Metallabscheidung und Wärmeverteilung sicherzustellen.

- Schweißparameter: Durch Anpassen von Schweißstrom, Spannung und Vorschubgeschwindigkeit entsprechend der Dicke und Art des Materials können Sie das Verhalten des Schweißbads besser kontrollieren und übermäßiges Überlaufen verhindern.

- Auswahl des richtigen Füllmaterials: Sie können die Überlappungsgefahr verringern, indem Sie das richtige Füllmaterial auswählen.

- Gemeinsame Vorbereitung: Durch Reinigen und Vorbereiten der Verbindungsflächen vor dem Schweißen kann die Schweißqualität verbessert werden, indem sichergestellt wird, dass das Schweißmetall richtig am Grundmetall haftet.

- Vermeidung zu hoher Schweißgeschwindigkeit: Wenn bei der Schweißgeschwindigkeit zu viel geschweißt wird, kann es zu einer unzureichenden Wärmezufuhr kommen. Dies führt dazu, dass die Schweißnaht erstarrt und schmilzt, bevor das Grundmaterial verschweißt ist.

#8 Schweißfehlanpassung

Der Schweißfehlsitz wird auch als Höhenfehlsitz bezeichnet. Dieses Problem tritt auf, wenn sich die zu schweißenden Teile auf unterschiedlichen Höhen befinden. Dies kann die strukturelle Integrität und die Ästhetik der Schweißverbindung beeinträchtigen.

So gehen Sie mit Höhenabweichungen bei Schweißnähten um

Falsche Ausrichtung, ungleichmäßige Vorbereitung oder Abweichungen in der Schweißtechnik können Höhenabweichungen bei Schweißnähten verursachen. Hier sind einige Möglichkeiten, diese Probleme zu beheben:

- Messung und Bewertung: Ermitteln Sie mit Präzisionsmessgeräten den Höhenunterschied zwischen den beiden Abschnitten.

- Mahlen und Füllen: Wenn die Abweichung gering ist, kann sie durch Schleifen der Oberseite korrigiert werden, damit sie mit der Unterseite übereinstimmt. Die dadurch entstehende Lücke oder Hinterschneidung muss ausgefüllt werden, wenn sie durch das Schleifen entstanden ist.

- Wärmeanwendung: Die kontrollierte Hitze auf der höheren Seite ermöglicht eine mechanische Manipulation.

- Einsatz von Füllplatten: Wenn die Oberfläche stark ungleichmäßig ist, kann vor dem endgültigen Schweißen ein Füllstreifen oder eine Füllplatte an die Unterseite der Verbindung geschweißt werden. Dadurch werden die Oberflächen geebnet. Die Arbeiter müssen diese Technik mit präzisem Passen und Schweißen anwenden, um neue Defekte zu vermeiden.

So gewährleisten Sie konsistente Schweißprofile

Der gesamte Schweißprozess erfordert viel Liebe zum Detail. Dies umfasst die Vorbereitung und den letzten Durchgang. Verwenden Sie diese Strategien, um konsistente Schweißprofile sicherzustellen.

- Gründliche Vorbereitung: Achten Sie auf eine gleichmäßige Kantenvorbereitung der zu verschweißenden Materialien.

- Präzise Ausrichtung: Verwenden Sie Klemmen oder andere Vorrichtungen, um die Werkstücke beim Schweißen präzise auszurichten.

- Konsistente Schweißtechniken: Behalten Sie einheitliche Techniken bei, einschließlich Brennerwinkel und Schweißgeschwindigkeit.

- Sequenzielles Schweißen: Verwenden Sie bei großen oder komplexen Schweißkonstruktionen eine Schweißreihenfolge, bei der Restspannungen und Verformungen minimiert werden.

#9 Übermäßige Penetration

Beim Schweißen kann es zu übermäßiger Durchdringung kommen, wenn das Schweißmetall zu tief in das Grundmaterial eindringt. Dies kann dazu führen, dass Schweißperlen auf der anderen Seite der Verbindung hervorstehen. Während bei festen Schweißnähten oft eine tiefe Durchdringung angestrebt wird, kann dies manchmal das Aussehen und die Integrität beeinträchtigen.

Risiken einer übermäßigen Penetration

Eine übermäßige Durchdringung der Schweißstruktur kann verschiedene Probleme verursachen, darunter:

- Schwächung des Grundmaterials: Übermäßiges Eindringen kann das Grundmaterial um die Schweißnaht herum dünner machen. Dies kann die Gesamtfestigkeit schwächen und es anfälliger für Risse bei Belastung machen.

- Erhöhter Stress Konzentration: Eine ungleichmäßige Verteilung des Schweißguts kann zu erhöhten Spannungskonzentrationen in bestimmten Bereichen führen, insbesondere dort, wo eine übermäßige Durchdringung stattgefunden hat. Dies kann zu Bruchstellen führen.

- Mangel an ästhetischem Wert: Bei Projekten, bei denen es vor allem auf das Aussehen ankommt, kann eine übermäßige Durchdringung unansehnlich sein und zur Korrektur möglicherweise zusätzlichen Arbeitsaufwand erfordern.

- Reduzierte Ermüdungsbeständigkeit: Die durch übermäßiges Eindringen verursachten Unregelmäßigkeiten können als Spannungserhöher wirken und die Ermüdungsbeständigkeit einer Schweißverbindung verringern.

Kontrolle der Eindringtiefe

Schweißer haben mehrere Möglichkeiten, die Eindringtiefe zu begrenzen und so ein übermäßiges Eindringen zu vermeiden.

- Schweißparameter anpassen: Reduzieren Sie Schweißstrom und -spannung, da diese die Eindringtiefe direkt beeinflussen.

- Ändern Sie die Schweißgeschwindigkeit: Eine Erhöhung der Schweißgeschwindigkeit kann die Eindringtiefe verringern, da die Wärmezufuhr zum Material mit der Zeit abnimmt.

- Wählen Sie den richtigen Elektrodentyp und die richtige Größe: Verwenden Sie kleinere Elektroden oder solche, die für eine flache Penetration ausgelegt sind, um die Tiefe zu kontrollieren.

- Ändern Sie den Schweißwinkel: Durch Veränderung des Schweißwinkels kann an jeder Stelle die Eindringtiefe reduziert werden.

- Verwenden Sie Impulsschweißtechniken: Für WIG und MIG-Schweißenkann die Verwendung eines Wechselstroms dabei helfen, die Wärmezufuhr und somit die Eindringtiefe zu kontrollieren.

- Beachten Sie die Konstruktionsüberlegungen vor dem Schweißen: Eine übermäßige Durchdringung können Sie verhindern, indem Sie die Fuge passend zum Füllmaterial gestalten.

#10 Spritzer

Unter Spritzern versteht man Tropfen geschmolzenen Metalls, die beim Schweißen austreten und auf dem Werkstück oder benachbarten Oberflächen erstarren.

Spritzer verstehen

Mehrere Faktoren können beim Schweißen zu Spritzern führen. Dazu gehören:

- Falsche Schweißparameter: Hohe Spannungs- oder Stromstärkeneinstellungen können übermäßige Hitze erzeugen, wodurch mehr geschmolzenes Metall ausgestoßen wird.

- Falsche Schutzgasmischung: Die Art der Schutzgase und deren Mischung spielen eine entscheidende Rolle für die Stabilität und Bildung des Lichtbogens. Zu viel CO2 kann aufgrund der Wärmeleitfähigkeit und Reaktivität bei MIG-Schweißungen zu Spritzern führen.

- Unzureichende Drahtvorschubgeschwindigkeit: Eine unzureichende Drahtvorschubgeschwindigkeit kann zu einem instabilen Lichtbogen und vermehrter Spritzerbildung führen.

- Kontaminierte Materialien oder Elektrodenspitzen: Schmutz, Öl auf dem Werkstück oder Rost bzw. Verunreinigungen auf der Elektrode können Spritzer verursachen. Diese Verunreinigungen stören den gleichmäßigen Fluss des Schweißlichtbogens.

- Elektrodenwinkel oder -abstand: Das Halten des Schweißbrenners oder der Elektroden in einem falschen Winkel oder Abstand kann zum Spritzen führen.

Tipps zur Reduzierung von Spritzern

Weniger Spritzer verbessern das Aussehen der Schweißnaht und verringern den Zeitaufwand für die Reinigung nach dem Schweißen. Hier sind einige Tipps zur Reduzierung von Spritzern.

- Schweißeinstellungen optimieren: Beginnen Sie mit den empfohlenen Einstellungen Ihres Schweißgeräts, je nachdem, womit Sie arbeiten. Passen Sie Spannung und Stromstärke an, um Spritzer zu minimieren.

- Verwenden Sie die richtige Schutzgasmischung: Wenn Sie beim Einsatz von CO2 übermäßige Spritzer feststellen, sollten Sie eine Schutzgasmischung mit einem höheren Argonanteil verwenden. Mischungen auf Argonbasis neigen dazu, weniger zu spritzen.

- Passen Sie die Drahtvorschubgeschwindigkeit an: Stellen Sie sicher, dass die Drahtvorschubgeschwindigkeit dem Schweißstrom entspricht. Eine falsche Geschwindigkeit kann zu einem instabilen Lichtbogen oder vermehrten Spritzern führen.

- Reinigung der Oberfläche: Reinigen Sie die Oberfläche vor dem Schweißen gründlich, um Verunreinigungen zu entfernen. Entfernen Sie Rost, Schmutz und Öl mit einer Drahtbürste oder einem chemischen Reiniger.

- Verbrauchsmaterialien prüfen und ersetzen: Überprüfen Sie Verbrauchsmaterialien wie Spitzen und Düsen regelmäßig auf Beschädigungen oder Spritzer. Dadurch bleibt ein stabiler Lichtbogen erhalten.

- Verwenden Sie die richtige Technik: Achten Sie auf den richtigen Elektrodenwinkel (im Allgemeinen zwischen 10 und 15 Grad).

#11 Verzerrung

Beim Schweißen können sich Materialien verziehen oder verbiegen. Dies kann während des Schweißvorgangs oder sogar danach passieren. Dies kann erhebliche Auswirkungen auf die Gesamtintegrität und Maßgenauigkeit des fertigen Produkts haben.

Warum verziehen sich Schweißnähte

Verformungen entstehen dadurch, dass sich das Metall im Schweißbereich und die umgebenden Grundmetalle beim Erhitzen und Abkühlen ungleichmäßig ausdehnen und zusammenziehen. Dies ist auf mehrere Faktoren zurückzuführen:

- Wärmeausdehnung: Metall dehnt sich bei Erhitzung aus. Schnelles Erhitzen beim Schweißen kann zu lokaler Ausdehnung führen. Der Abkühlungsprozess führt dann zu Kontraktion. Dieser Zyklus kann zu ungleichmäßiger Beanspruchung des Metalls führen, was zu Verformungen oder Deformationen führen kann.

- Materialtyp: Verschiedene Materialien weisen unterschiedliche Wärmeleitfähigkeit und Ausdehnungsraten auf. Materialien mit hoher Wärmeleitfähigkeit neigen eher zu Verformungen als solche mit einem niedrigeren Schmelzpunkt und höherer Wärmeleitfähigkeit.

- Schweißtechnik: Die Reihenfolge der Schweißnähte und das Schweißverfahren wirken sich erheblich auf den Verformungsgrad aus. Beispielsweise verursacht eine durchgehende Schweißnaht auf einer Seite des Blechs mehr Verformung, als wenn sie versetzt oder in kleineren Abschnitten ausgeführt wird.

- Gestaltung der Verbindung: Die Konstruktion und Verteilung des Schweißgutes in der Verbindung kann Einfluss auf die Wärmeabsorption haben.

- Wärmeeintrag und Schweißgeschwindigkeit: Hohe Schweißgeschwindigkeiten können die thermische Belastung und Temperaturgradienten erhöhen.

Techniken zur Minimierung von Verzerrungen

Es ist wichtig, die Wärmezufuhr beim Schweißen zu kontrollieren und eine gleichmäßige Spannungsverteilung sicherzustellen. Hier sind einige Methoden, um dies zu erreichen:

- Fugenkonstruktion: Durch die Implementierung einer Verbindungskonstruktion, die weniger Schweißmetall erfordert, können Wärmeeintrag und Verformung reduziert werden.

- Verwenden Sie intermittierendes Schweißen: Verwenden Sie kürzere intermittierende Schweißnähte anstelle einer durchgehenden langen Schweißnaht.

- Vorheizen: Durch Vorwärmen können die Abkühlgeschwindigkeit und damit der Temperaturgradient verringert und die Gefahr einer Verformung reduziert werden.

- Verwenden Sie Schweißklemmen und -vorrichtungen: Vorrichtungen können Werkstücke während des Schweißens festhalten. Sie wirken den Kontraktionskräften entgegen und helfen dabei, die gewünschte Ausrichtung und Abmessungen beizubehalten.

- Planen Sie die Schweißsequenz strategisch: Eine gut geplante Schweißabfolge, die die Wärme gleichmäßig verteilt, kann Verformungen reduzieren. Eine asymmetrische Schweißabfolge hilft, Spannungen in großen Baugruppen auszugleichen.

- Schweißgeschwindigkeit und Wärmezufuhr steuern: Sie können die Schweißgeschwindigkeit steuern, indem Sie Spannung und Schweißgeschwindigkeit anpassen, um die bestmögliche Verschmelzung zu erzielen. Moderne Schweißgeräte mit Impulsschweißfunktion ermöglichen eine bessere Kontrolle der Wärmezufuhr.

- Backstep-Schweißen: Bei dieser Technik wird Segment für Segment entgegen der Gesamtrichtung geschweißt. Dadurch können Verformungskräfte ausgeglichen werden.

- Wärmebehandlung nach dem Schweißen: Eine kontrollierte Wärmebehandlung nach dem Schweißen kann Eigenspannungen und die Gefahr eines Verzugs reduzieren.

Inspektion

In vielen Branchen ist die Gewährleistung der Integrität und Qualität von Schweißnähten von entscheidender Bedeutung. Dies gilt insbesondere für diejenigen, bei denen Sicherheit und Zuverlässigkeit im Vordergrund stehen. Schweißprüfungen und -tests lassen sich in zwei Kategorien einteilen: Zerstörungsfreie Prüfungen (NDT) und zerstörende Prüfungen.

Zerstörungsfreie Prüfverfahren (NDT)

Mit der NDT-Methode werden die Eigenschaften von Material, Komponenten oder Systemen bewertet, ohne dabei Schäden zu verursachen. Diese Techniken sind für die Qualitätskontrolle und laufende Wartung unerlässlich, da sie die Prüfung von Schweißnähten ermöglichen, ohne die Komponente zu beschädigen. Zu den Standardtechniken der NDT gehören:

- Sichtprüfung: Dabei wird die Schweißnaht mit einer Vergrößerung oder mit bloßem Auge auf Oberflächenfehler untersucht.

- Ultraschalluntersuchung: UT ist eine Methode zum Erkennen innerer Fehler mithilfe hochfrequenter Schallwellen.

- Radiologische Prüfungen (Röntgen- und Gammastrahlen): Bei dieser Technik werden ionisierende Strahlen verwendet, um ein Bild der Schweißnaht auf einem digitalen Sensor oder Film aufzunehmen. Röntgenbilder zeigen Kontrastunterschiede aufgrund von Unterschieden in der Dichte oder Dicke des Materials.

- Magnetpulverprüfung: MPI erkennt Oberflächen- und oberflächennahe Unstetigkeiten in ferromagnetischem Material. Der Bereich wird magnetisiert und mit Eisenpartikeln benetzt. Diese Partikel sammeln sich an den Fehlerstellen und machen diese sichtbar.

- Eindringprüfung mit Flüssigkeiten (LPI): Diese Methode eignet sich für nicht ferromagnetische und nicht poröse Materialien. Dabei wird eine Flüssigkeit mit hoher Oberflächenpenetrationsfähigkeit auf die Schweißnaht aufgetragen. Nach dem Entfernen der überschüssigen Flüssigkeit wird ein Entwickler aufgetragen, um die Fehler sichtbar zu machen.

Wann und wie wird die zerstörende Prüfung eingesetzt?

Bei der zerstörenden Prüfmethode werden die mechanischen Eigenschaften von Schweißnähten gemessen, einschließlich ihrer Zugfestigkeit und Schlagfestigkeit. Diese Prüfungen zerstören oder verändern die Probe normalerweise so weit, dass sie für die endgültige Verwendung ungeeignet ist. Zerstörende Prüfungen sind für die Entwicklung von Schweißverfahren, regelmäßige Prüfungen der Produktionsqualität oder Fehleranalysen unerlässlich. Zu den standardmäßigen zerstörenden Prüfungen gehören:

Zugversuch: Bei diesem Test wird die Schweißfestigkeit beurteilt, indem die Schweißnaht auseinandergezogen wird, bis sie bricht. Die maximale Kraft, der die Schweißnaht standhält, bevor sie bricht, wird aufgezeichnet, um ihre Zugfestigkeit zu bestimmen.

- Biegeversuche: Diese dienen zur Bestimmung der Festigkeit und Flexibilität einer Verbindung. Bei diesem Test wird das Stück in einem bestimmten Winkel oder bis zum Bruch gebogen, wodurch Risse oder Defekte sichtbar werden.

- Charpy V Kerbversuch: Misst die Schlagzähigkeit. Die zum Brechen einer gekerbten Probe benötigte Energie ist messbar.

- Härteprüfung: Testet die Eindringfestigkeit des Schweißguts und der Wärmeeinflusszonen (WEZ). Es gibt Aufschluss darüber, wie sich das Schweißen auf die Materialeigenschaften auswirkt.

Zerstörende Prüfung

- Bei der Entwicklung neuer Schweißverfahren ist die Festlegung von Leistungsgrundwerten von entscheidender Bedeutung.

- Durch regelmäßige Probenentnahme aller Produktionsschweißnähte wird eine gleichbleibende Qualität sichergestellt.

- Um die Ursache für den Ausfall einer Komponente zu ermitteln, ist eine Fehleranalyse erforderlich.

So verwenden Sie zerstörende Prüfungen:

- Wählen Sie repräsentative Muster aus, die hinsichtlich Material und Schweißbedingungen mit den Produktionsmustern identisch sind.

- Um Konsistenz und Zuverlässigkeit sicherzustellen, führen Sie Tests gemäß den entsprechenden Normen und Verfahren durch.

- Analysieren Sie die Ergebnisse, um Abweichungen von der erwarteten Leistung zu identifizieren. Möglicherweise sind Korrekturmaßnahmen erforderlich.

Behebung von Schweißfehlern

Die Reparatur von Schweißfehlern ist ein wesentlicher Aspekt des Schweißens, da sie die strukturelle Integrität und Haltbarkeit von Schweißverbindungen sicherstellt. Die Reparatur von Schweißfehlern hängt von der Schwere und Art des Fehlers sowie den spezifischen Anforderungen an die Schweißkonstruktion ab.

Schweißnähte mit gängigen Methoden reparieren

- Nachschweißen und Schleifen: Oberflächenfehler wie Risse und Einbrandkerben können durch erneutes Schweißen behoben werden.

- Reparatur: Bei erheblichen Mängeln oder beschädigten Strukturkomponenten kann ein Reparaturflicken erforderlich sein.

- Wärmebehandlung: Durch Wärmebehandlungen nach dem Schweißen (PWHT) können bestimmte Defekte behoben werden, beispielsweise Restspannungen oder Härteprobleme.

- Strahlen: Diese Technik verbessert die Ermüdungsbeständigkeit von Schweißnähten und minimiert die Rissbildung. Durch die mechanische Bearbeitung der Schweißoberfläche oder des Schweißübergangs entsteht Druckspannung, die der Zugspannung entgegenwirkt, die zu Rissen führt.

- Auswahl des Füllmetalls: Das gewählte Schweißzusatzwerkstoff sollte kompatible mechanische Eigenschaften aufweisen und für die Grundmaterialien und das Schweißverfahren geeignet sein.

Herausforderungen bei der Schweißreparatur

Das Reparieren von Schweißfehlern kann eine Herausforderung sein. Bei der Entscheidung für eine Reparatur sollten die Auswirkungen der Reparatur auf Integrität und Leistung berücksichtigt werden. Schweißreparaturen können aus mehreren Gründen eine Herausforderung sein.

- Materialeigenschaften: Hitze während der Reparatur kann die mechanischen Eigenschaften des Materials, einschließlich Festigkeit und Zähigkeit, beeinträchtigen.

- Defekter Zugriff: In manchen Fällen liegt der Defekt auch an einer schwer zugänglichen Stelle, was die Reparatur aufwändig und zeitintensiv macht.

- Verformung: Zusätzliche Wärmezufuhr während des Reparaturvorgangs kann zu Verformungen dünner Materialien führen.

- Einhaltung von Vorschriften und Spezifikationen: Schweißreparaturen müssen den entsprechenden Vorschriften und Spezifikationen entsprechen. Diese können Einschränkungen hinsichtlich der Art und Methode der Reparaturen mit sich bringen.

Schlussfolgerung

Indem Sie diese häufigen Schweißfehler vermeiden, können Sie die Festigkeit und Langlebigkeit Ihrer Schweißnähte erhöhen und Ihre Fähigkeiten verbessern. Mit dem richtigen Wissen und der richtigen Übung können Sie jede Schweißherausforderung meistern.

Sie brauchen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und Blechschweißen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

Weitere Ressourcen:

Zerstörungsfreie Prüfmethoden (NDT) – Quelle: Flyability

Umweltauswirkungen von Schweißverfahren – Quelle: Trumpf

Schweißkonstruktion – Quelle: Schweißberater

Schweißguteigenschaften – Quelle: Weldingforless

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.