Kennen Sie das Problem, dass Metallteile schnell verschleißen und dadurch Ausfallzeiten und höhere Kosten verursachen? Häufiges Auswechseln und Warten kann Ihre Produktivität beeinträchtigen. Die Titannitrid-Beschichtung bietet einen dauerhaften Schutz, der diese Probleme löst, indem er den Verschleiß verringert und die Lebensdauer Ihrer Teile verlängert.

In den folgenden Abschnitten erfahren Sie, wie die TiN-Beschichtung genau funktioniert, welche praktischen Vorteile sie bietet und warum sie in vielen Branchen beliebt ist.

Was ist eine Titaniumnitrid-Beschichtung?

Titanium Nitride (TiN) ist eine keramische Beschichtung. Sie hat eine metallische Goldfarbe und wird im Vakuum auf Metalloberflächen aufgebracht. Die Beschichtung ist dünn - nur ein paar Mikrometer - aber widerstandsfähig.

TiN bildet eine starke äußere Schicht, die Verschleiß, Hitze und Korrosion widersteht. Es haftet gut auf Metallen wie Stahl, Titan und Karbid. Dies macht es nützlich für Schneidwerkzeuge, Formen und medizinische Geräte.

Die Oberfläche wird nach der Beschichtung glatter. Dadurch wird die Reibung verringert und die Funktion beweglicher Teile verbessert. Außerdem wird die Reinigung bei Anwendungen mit klebrigen oder korrosiven Materialien erleichtert.

Zusammensetzung und Eigenschaften

Titannitrid ist bekannt für seine einzigartige Kombination aus Festigkeit, Aussehen und Stabilität. Diese Eigenschaften ergeben sich aus seiner chemischen Zusammensetzung und physikalischen Struktur.

Chemische Struktur und Formel von TiN

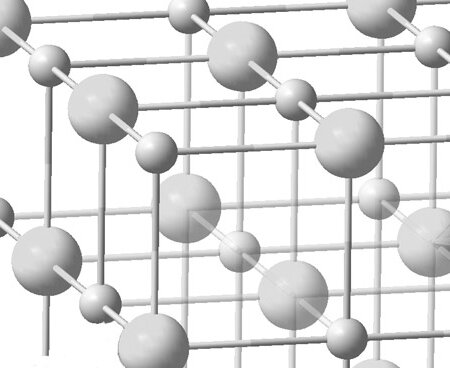

Titannitrid hat die chemische Formel TiN. Es wird durch die Kombination von Titan- und Stickstoffatomen im Verhältnis 1:1 hergestellt. Die Atome sind in einer kubischen Kristallstruktur angeordnet. Diese Struktur verleiht der Beschichtung ihre Festigkeit und Härte.

TiN wird als Keramik eingestuft, hat aber einige metallische Eigenschaften. Deshalb weist es sowohl eine hohe Härte als auch elektrische Leitfähigkeit auf.

Physikalische Eigenschaften: Farbe, Härte und Dichte

TiN hat eine leuchtend goldene Farbe. Diese Farbe verblasst nicht und bleibt auch bei hohen Temperaturen stabil.

Seine Oberfläche ist steif. Auf der Vickers-Härteskala liegt er zwischen 1800 und 2100 HV. Zum Vergleich: Die meisten Stähle liegen unter 1000 HV.

TiN ist auch sehr dicht. Seine typische Dichte beträgt etwa 5,4 g/cm³, was dazu beiträgt, dass es eine starke Schutzbarriere auf Metalloberflächen bildet.

Wärmeleitfähigkeit und elektrische Leitfähigkeit

TiN hat eine mäßige Wärmeleitfähigkeit. Es kann Wärme effizient übertragen, was bei Hochgeschwindigkeitsschneidwerkzeugen hilfreich ist. Es verhindert Überhitzung und ermöglicht einen stabilen Betrieb.

Seine elektrische Leitfähigkeit ist höher als die der meisten Keramiken. Das macht sie für Elektronik und Werkzeuge, die mit elektrischen Strömen arbeiten, interessant.

Korrosions- und Verschleißbeständigkeit

TiN bildet einen soliden Schutzschild gegen chemische Angriffe. Es widersteht Säuren, Feuchtigkeit und Oxidation. Dadurch werden Werkzeuge und Maschinenteile vor Rost und Korrosion geschützt.

Die Beschichtung ist außerdem sehr verschleißfest. Sie verringert Schäden durch Reibung, Reiben oder wiederholte Bewegungen. Aus diesem Grund halten TiN-beschichtete Werkzeuge auch in anspruchsvollen Umgebungen länger.

Methoden der Anwendung von Titannitrid

Titannitrid wird nicht wie herkömmliche Beschichtungen aufgetragen oder aufgesprüht. Es wird mit fortschrittlichen vakuumbasierten Verfahren aufgebracht, die die Beschichtung auf atomarer Ebene mit der Metalloberfläche verbinden.

Physikalische Gasphasenabscheidung (PVD)

PVD ist die am weitesten verbreitete Methode zum Aufbringen von TiN-Beschichtungen. Sie erzeugt eine dünne, gleichmäßige und dauerhafte Schicht.

Überblick über den PVD-Prozess

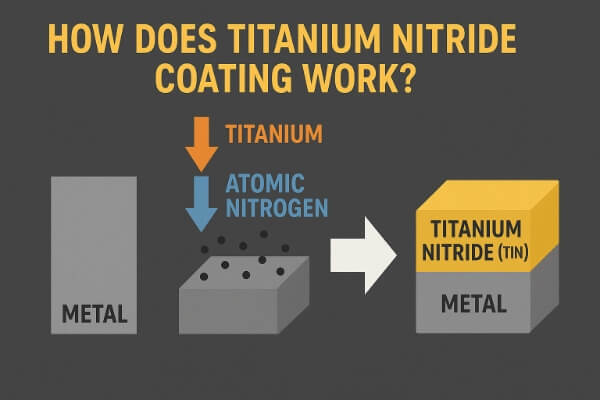

Beim PVD-Verfahren wird festes Titan in einer Vakuumkammer erhitzt, bis es zu Dampf wird. Dann wird Stickstoffgas eingeleitet. Der Titandampf reagiert mit dem Stickstoff und bildet TiN. Diese Verbindung setzt sich dann auf der Oberfläche des Metallteils ab.

Der Prozess findet im Vakuum statt, damit die Beschichtung sauber und kontrolliert abläuft. Das Ergebnis ist eine starke Verbindung zwischen dem TiN und der Metalloberfläche.

Häufig verwendete Ausrüstung

PVD-Systeme umfassen in der Regel eine Vakuumkammer, eine Titanquelle und Gasregler für Stickstoff. Die Kammer verfügt auch über Heizungen und Stromversorgungen, um die für die Verdampfung des Titans benötigte Energie zu steuern.

Die Teile werden auf rotierende Halterungen gelegt, um sicherzustellen, dass die Beschichtung auf allen Seiten gleichmäßig ist.

Typische Bedingungen (Temperatur, Vakuum)

Je nach Teil und Material wird die PVD-Beschichtung bei Temperaturen zwischen 250 und 500 °C durchgeführt. Das Vakuum liegt in der Regel bei 10³ bis 10⁵ Torr, wodurch die Beschichtung besser haftet und rein bleibt.

Der Prozess kann einige Stunden dauern, einschließlich Erhitzen, Beschichten und Abkühlen.

Andere Abscheidungstechniken

Neben der PVD-Beschichtung gibt es auch andere Möglichkeiten, TiN aufzutragen. Diese Methoden können je nach Kosten, Schichtdicke oder spezifischen Anforderungen an das Teil gewählt werden.

Chemische Gasphasenabscheidung (CVD)

Beim CVD-Verfahren werden chemische Reaktionen in einer Heißgasumgebung genutzt, um TiN auf der Oberfläche zu bilden. Damit lassen sich komplexe Formen gut beschichten. Es erfordert jedoch höhere Temperaturen - in der Regel über 800 °C -, die für hitzeempfindliche Teile möglicherweise nicht geeignet sind.

Kathodische Lichtbogenabscheidung

Bei diesem Verfahren wird Titan mit einem elektrischen Lichtbogen verdampft. Der Dampf reagiert mit Stickstoff und bildet TiN, das das Teil beschichtet. Es entsteht eine dichte, harte Beschichtung, aber es können kleine Tröpfchen oder Partikel auf der Oberfläche entstehen. Ein zusätzliches Polieren kann erforderlich sein.

Sputterabscheidung

Beim Sputtern wird ein Titantarget mit hochenergetischen Ionen beschossen. Dadurch werden Titanatome aus dem Target herausgeschlagen, die mit Stickstoff reagieren und sich auf dem Teil absetzen. Das Verfahren bietet eine hervorragende Kontrolle und Gleichmäßigkeit der Beschichtung, selbst bei empfindlichen Bauteilen.

Wie funktioniert die Titaniumnitrid-Beschichtung?

Das Auftragen einer TiN-Beschichtung umfasst mehrere präzise Schritte. Jeder Schritt stellt sicher, dass die endgültige Beschichtung gut haftet, zuverlässig funktioniert und die Konstruktionsspezifikationen erfüllt.

Schritt 1: Oberflächenvorbereitung und Reinigung

Vor der Beschichtung muss die Oberfläche sauber und glatt sein. Öl, Rost oder Staub können dazu führen, dass die Beschichtung abblättert oder vorzeitig abgenutzt wird.

Das Teil wird in Ultraschallbädern, mit Lösungsmitteln oder durch Plasmareinigung gereinigt. Manchmal wird auch Licht Schleifen oder Polieren wird durchgeführt, um Oberflächenfehler zu beseitigen.

Schritt 2: Anwendung der Basisschicht (falls erforderlich)

Einige Anwendungen erfordern eine dünne Grundschicht vor der TiN-Beschichtung. Diese kann aus Titan oder einem anderen Metall bestehen.

Die Grundschicht verbessert die Haftung und sorgt für eine gleichmäßige Verteilung des TiN. Außerdem verringert sie die Spannungen zwischen der Beschichtung und dem Teil.

Schritt 3: TiN-Beschichtungsphase

Dies ist der wichtigste Schritt. Das gereinigte Teil wird in eine PVD-Kammer gelegt. Das Titan wird erhitzt, bis es zu Dampf wird. Stickstoffgas wird hinzugefügt. Der Dampf und der Stickstoff bilden eine TiN-Verbindung.

Diese Verbindung verbindet sich mit der Metalloberfläche und bildet eine dünne, harte Schicht. Die Dicke liegt je nach Funktion des Teils in der Regel zwischen 1 und 5 Mikrometer.

Schritt 4: Kühlung und Nachbehandlungsschritte

Nach der Beschichtung wird das Teil in der Kammer abgekühlt, um Rissbildung durch Wärmeschock zu verhindern.

Manchmal wird das beschichtete Teil poliert, um seine Oberflächengüte zu verbessern. Bei Hochpräzisionsarbeiten hilft das Polieren, Tröpfchen oder raue Stellen aus der Beschichtung zu entfernen.

Schritt 5: Qualitätsinspektion und Dickenmessung

Jedes Teil wird auf die Qualität der Beschichtung geprüft. Die Inspektoren suchen nach Rissen, Lücken oder ungleichmäßiger Beschichtung. Die Dicke der Beschichtung wird mit Messschiebern, Röntgenfluoreszenz (XRF) oder Kugelkrater-Testern gemessen.

Vorteile der Titannitrid-Beschichtung

Titannitrid bietet eine breite Palette von Vorteilen. Es trägt dazu bei, dass Werkzeuge und Teile besser funktionieren, länger halten und professioneller aussehen.

Erhöhte Oberflächenhärte

TiN bildet eine harte Außenschicht. Diese schützt vor Dellen, Kratzern und Verformungen. Mit TiN beschichtete Werkzeuge können härtere Materialien schneiden, ohne ihre Schärfe zu verlieren.

Hervorragende Verschleißbeständigkeit

TiN widersteht dem Oberflächenverschleiß, der durch wiederholten Kontakt oder Bewegung verursacht wird. Es schützt das Grundmaterial vor Schleifen, Abrieb und Mikrorissen.

Geringere Reibung und verbesserte Schmiereigenschaften

Die Beschichtung schafft eine glatte Oberfläche. Dadurch wird die Reibung zwischen den Teilen bei der Bewegung oder beim Schneiden verringert. Geringere Reibung bedeutet weniger Wärme- und Energieverlust. Außerdem wird der Bedarf an zusätzlicher Schmierung gesenkt.

Ästhetisches goldähnliches Erscheinungsbild

TiN verleiht den Teilen eine glänzende, goldmetallische Oberfläche. Dadurch sind die Werkzeuge leicht zu erkennen und erhalten ein hochwertiges Aussehen. Die Farbe hat zwar keinen Einfluss auf die Leistung, signalisiert aber hohe Qualität und Präzision.

Verlängerte Lebensdauer von Werkzeugen und Bauteilen

TiN verlangsamt den natürlichen Verschleißprozess. Die Teile bleiben länger funktionstüchtig und müssen seltener ausgetauscht werden. Dies trägt dazu bei, Ausfallzeiten zu reduzieren, die Leistung zu steigern und Wartungskosten zu sparen.

Biokompatibilität für medizinische Anwendungen

TiN ist sicher für die Verwendung im menschlichen Körper. Es reagiert nicht mit Gewebe oder Körperflüssigkeiten. Aus diesem Grund wird es für chirurgische Werkzeuge, Implantate und zahnmedizinische Geräte verwendet. Es erhöht die Haltbarkeit und ist gleichzeitig sicher für den medizinischen Gebrauch.

Häufige Anwendungen

Titannitrid-Beschichtungen werden in vielen Branchen eingesetzt. Ihre Zähigkeit, geringe Reibung und ihr sauberes Erscheinungsbild machen sie zu einer bevorzugten Lösung für Hochleistungs- und Alltagsteile.

Schneidwerkzeuge und Metallbearbeitungseinsätze

TiN wird häufig bei Bohrern, Schaftfräsern, Gewindebohrern und Drehwerkzeugen verwendet. Die Beschichtung trägt dazu bei, dass diese Werkzeuge länger scharf bleiben, selbst beim Schneiden von Hartmetallen. Außerdem reduziert sie die Hitze beim Schneiden, was Werkzeugschäden verhindert und die Qualität der Teile verbessert.

Medizinische Instrumente und Implantate

TiN-beschichtete chirurgische Scheren, Skalpelle und Pinzetten bleiben scharf und widerstehen der Korrosion durch Sterilisation. Die Beschichtung wird auch auf Implantate wie Knochenschrauben und Gelenkersatzteile aufgetragen. Ihre glatte, nicht reaktive Oberfläche verträgt sich gut mit menschlichem Gewebe und trägt dazu bei, den Verschleiß im Körper zu verringern.

Komponenten für die Luft- und Raumfahrt

In der Luft- und Raumfahrt wird TiN für kleine, stark beanspruchte Teile wie Lager verwendet, Befestigungsmaterialund Komponenten des Kraftstoffsystems. Die Beschichtung schützt vor Hitze, Reibung und chemischen Einflüssen. Sie trägt dazu bei, die Zuverlässigkeit in extremen Umgebungen wie großen Höhen und schnellen Temperaturschwankungen zu gewährleisten.

Kfz-Motorenteile

Motorenteile wie Ventile, Kolbenringe und Nockenwellen profitieren von der TiN-Beschichtung. Die Beschichtung verringert die Reibung und sorgt dafür, dass sich diese Teile reibungslos bewegen. Sie widersteht auch Hitze und Verschleiß, die durch ständige Bewegung und Druck verursacht werden.

Halbleiter und Elektronik

TiN ist eine Sperrschicht in der Elektronik, z. B. bei Mikrochips und Leiterplatten. Sie schützt vor Oxidation und hält die Leiterbahnen stabil. Die Beschichtung findet sich auch in Steckern, Sonden und Sensorteilen. Ihre elektrische Leitfähigkeit und Korrosionsbeständigkeit tragen dazu bei, dass die Geräte zuverlässig funktionieren.

Was beeinflusst die Qualität der Titannitrid-Beschichtung?

Wie gut eine Titaniumnitrid-Beschichtung funktioniert, hängt von mehreren Faktoren ab. Dazu gehören die Oberflächenbeschaffenheit, die Art und Weise, wie die Beschichtung aufgetragen wird, und wie genau der Prozess kontrolliert wird.

Vorbereitung der Oberfläche

Saubere, glatte Oberflächen tragen dazu bei, dass die Beschichtung richtig haftet. Schmutz, Öl oder Oxidation schwächen die Haftung. Schlechte Vorbereitung kann zu Abblättern oder ungleichmäßigen Schichten führen.

Die Teile müssen gründlich entfettet werden und durchlaufen häufig eine Ultraschall- oder Plasmareinigung. Selbst winzige Oberflächenfehler können das Endergebnis beeinträchtigen.

Abscheidungsmethode und Parameter

PVD ist die gängigste Methode, aber die genauen Einstellungen wie Vakuumhöhe, Temperatur und Gasfluss spielen eine wichtige Rolle.

Die Beschichtung kann Luft oder Partikel einschließen, wenn das Vakuum nicht stabil ist. Wenn die Temperatur zu niedrig ist, bildet sich die Beschichtung möglicherweise nicht richtig. Jedes Teil benötigt möglicherweise etwas andere Bedingungen, um das beste Ergebnis zu erzielen.

Kontrolle der Beschichtungsdicke

Eine ungleichmäßige Dicke kann Probleme verursachen. Ist sie zu dünn, nutzt sich die Beschichtung schnell ab. Ist sie zu dick, kann sie reißen oder die Passform des Teils beeinträchtigen.

Vernünftige Beschichtungssysteme kontrollieren die Schichtdicke sorgfältig. Viele verwenden rotierende Teilehalter und Echtzeit-Monitore, um die Schicht gleichmäßig zu halten.

Zustand und Kalibrierung der Ausrüstung

Abgenutzte Geräte können zu Defekten führen. Die Kammern müssen häufig gereinigt werden, und alle Komponenten müssen kalibriert werden.

Jede Änderung der Strom- oder Gaszufuhr kann zu Fehlern in der TiN-Schicht führen.

Handhabung nach der Beschichtung

Nach der Beschichtung müssen die Teile langsam abkühlen. Eine grobe Behandlung kann die dünne TiN-Schicht beschädigen.

Einige Beschichtungen müssen poliert werden, um die Oberfläche zu glätten. Sorgfältige Verpackung und Lagerung tragen ebenfalls dazu bei, Kratzer oder Verunreinigungen zu vermeiden.

Schlussfolgerung

Die Titannitrid-Beschichtung ist eine dünne und starke Schicht, die auf Metallteile aufgetragen wird. Sie schützt sie vor Verschleiß, verringert die Reibung und verlängert die Lebensdauer der Teile. Die goldfarbene Beschichtung verbessert auch das Aussehen von Werkzeugen und Teilen. Meistens wird sie mit einem PVD-Verfahren aufgetragen, das im Vakuum stattfindet.

Möchten Sie Ihre Metallteile widerstandsfähiger und zuverlässiger machen? Nehmen Sie noch heute Kontakt mit uns auf. Wir zeigen Ihnen, wie eine Titaniumnitrid-Beschichtung die Leistung steigern, Schäden reduzieren und Geld sparen kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.