Hersteller stehen oft vor Herausforderungen, wenn sie Metall in komplexe Kurven und Konturen formen. Herkömmliche Methoden können zeitaufwändig, kostspielig und fehleranfällig sein. Hier kommt das Streckformen ins Spiel – eine vielseitige Technik, die präzise und effiziente Ergebnisse bei der Herstellung gebogener Metallkomponenten liefert.

Streckformen ist eine Metallbearbeitungstechnik, bei der Metall über eine Matrize gestreckt und gebogen wird, um gekrümmte Formen zu erzeugen. Dabei wird das Material durch Spannung straffgezogen, während es um eine Form geformt wird, was zu gleichmäßiger Dicke und minimalem Rückfedern führt. Mit dieser Methode entstehen große, konturierte Teile mit hoher Maßgenauigkeit.

Lassen Sie uns untersuchen, wie Streckformen funktioniert, welche Vorteile es bietet und welche vielfältigen Einsatzmöglichkeiten es in der modernen Fertigung bietet.

Den Streckformprozess verstehen

Die Wissenschaft hinter dem Streckformen

Das Streckformen basiert auf dem Prinzip der plastischen Verformung. Wir wenden kontrollierte Spannung auf das Blech an und dehnen es über seine Streckgrenze hinaus. Diese Spannung, kombiniert mit der Formkraft der Matrize, ermöglicht es uns, präzise, gebogene Formen zu erzeugen.

Der Prozess umfasst die sorgfältige Berechnung von Materialeigenschaften, Spannungsverteilungen und Umformungsgrenzen. Unsere Ingenieure verwenden moderne Software, um den Umformungsprozess zu modellieren und zu simulieren und so optimale Ergebnisse für jedes einzelne Projekt sicherzustellen.

Wichtige Prinzipien und Techniken

Für ein erfolgreiches Streckformen gelten mehrere wichtige Prinzipien:

- Materialauswahl: Wir wählen Metalle mit entsprechender Flexibilität und Festigkeit.

- Spannungsregelung: Um ein Reißen oder übermäßiges Ausdünnen zu vermeiden, regulieren wir die Dehnungskraft sorgfältig.

- Formgestaltung: Unsere Formen sind präzise konstruiert, um die gewünschte Endform zu erreichen.

- Temperaturmanagement: Einige Materialien profitieren von der Erhitzung während des Formungsprozesses.

Zur Optimierung der Ergebnisse setzen wir verschiedene Techniken ein, darunter Vorstrecken, mehrstufiges Formen und Wärmebehandlungen nach dem Formen.

Häufig verwendete Materialien beim Streckformen

Das Streckformen funktioniert gut mit einer Reihe von Metallen, darunter:

- Aluminiumlegierungen

- Rostfreier Stahl

- Titan

- Kupferlegierungen

- Kohlenstoffarmer Stahl

Jedes Material hat einzigartige Eigenschaften, die den Formungsprozess beeinflussen. Wir wählen das beste Material basierend auf den spezifischen Anforderungen jedes Projekts aus und berücksichtigen dabei Faktoren wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Kosten.

Arten von Streckformtechniken

Lineares Streckformen

Lineares Streckformen ist unsere bevorzugte Methode zum Herstellen langer, gebogener Teile. Wir klemmen das Blech an beiden Enden fest und strecken es über eine stationäre Matrize. Mit dieser Technik können Komponenten wie Flugzeugflügelhäute und große Architekturplatten hergestellt werden.

Das Verfahren ermöglicht eine präzise Kontrolle der Materialstärke und -krümmung. Wir können komplexe Formen erreichen, indem wir die Spannung und die Matrizenposition während der Formgebung anpassen.

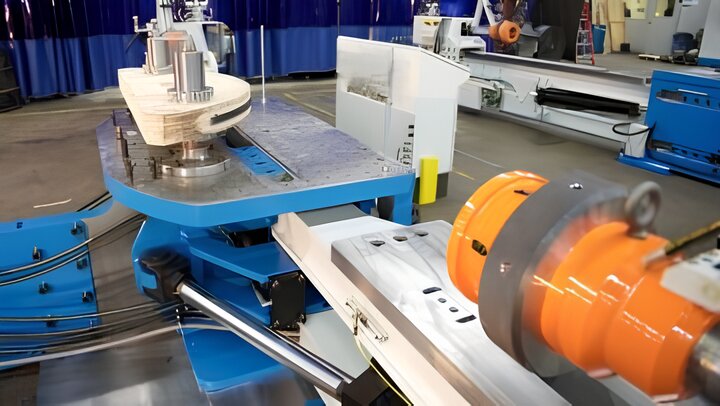

Rotations-Streckformen

Rotationsstreckformen eignet sich perfekt zum Herstellen von Teilen mit unterschiedlichen Querschnitten. Wir verwenden eine rotierende Matrize, die sich entlang der Länge des Werkstücks bewegt. Mit dieser Methode werden Komponenten wie Flugzeugrumpfabschnitte und Karosserieteile für Autos hergestellt.

Die rotierende Matrize bietet eine hervorragende Kontrolle über den Formprozess. Wir können komplizierte Formen mit wechselnden Profilen entlang der Länge des Teils erstellen.

Kompressions-Streckformen

Beim Kompressionsstreckformen werden Dehnungs- und Druckkräfte kombiniert. Während das Material über der Matrize geformt wird, üben wir von beiden Enden Druck auf das Material aus. Diese Technik eignet sich ideal zum Herstellen von Teilen mit engen Radien und komplexen Konturen.

Die zusätzliche Kompression trägt dazu bei, das Rückfedern des Materials zu verringern und die Maßgenauigkeit zu verbessern. Wir verwenden diese Methode häufig für Luft- und Raumfahrtkomponenten und hochpräzise Teile.

Warm- und Kaltstreckformen

Wir führen Streckformen bei Raumtemperatur (Kaltformung) und erhöhten Temperaturen (Warmformung) durch. Kaltformung eignet sich gut für viele Materialien und Anwendungen. Sie ist kostengünstig und erfordert keine zusätzliche Heizanlage.

Beim Warmumformen wird das Material vor oder während des Umformungsprozesses erhitzt. Mit dieser Technik können wir mit weniger duktilen Materialien arbeiten und extremere Formen herstellen. Wir verwenden das Warmumformen für Materialien wie Titan und bestimmte hochfeste Legierungen.

Anwendungsgebiete des Streckformens

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtbranche kommt das Streckformen in großem Umfang zum Einsatz. Wir produzieren mit dieser Technik eine breite Palette von Flugzeugkomponenten:

- Flügelhäute

- Rumpfplatten

- Motorverkleidungen

- Heckteile

Durch Streckformen können wir große, gebogene Teile mit engen Toleranzen herstellen. Das Verfahren erhält die Materialfestigkeit und minimiert gleichzeitig das Gewicht – entscheidende Faktoren im Flugzeugdesign.

Autoindustrie

Im Automobilbereich ist Streckformen entscheidend für die Herstellung schlanker, aerodynamischer Designs. Wir verwenden es zur Herstellung von:

- Karosserieteile

- Dachabschnitte

- Motorhaube und Kofferraumdeckel

- Kotflügel

Die Technik ermöglicht komplexe Kurven und Konturen, die die Ästhetik und Leistung des Fahrzeugs verbessern. Sie ist für Kleinserien und Spezialfahrzeuge von Vorteil.

Architektur und Bauwesen

Das Streckformen wird in der modernen Architektur häufig eingesetzt. Wir schaffen auffällige Bauelemente wie:

- Gebogene Fassadenplatten

- Dekorative Verkleidung

- Gewölbte Fensterrahmen

- Gebogene Dachabschnitte

Mit diesem Verfahren können Architekten ihre gewagten, geschwungenen Entwürfe zum Leben erwecken. Es bietet eine kostengünstige Möglichkeit, bedeutende, gleichmäßig geschwungene Metallkomponenten herzustellen.

Elektronik und Konsumgüter

Auch in der Elektronik und bei Konsumgütern hat das Streckformen seinen Platz. Wir verwenden es zur Herstellung von:

- Gebogene Displaygehäuse

- Ergonomische Gerätegehäuse

- Schlanke Geräteblenden

- Gebogene Möbelelemente

Die Technik ermöglicht glatte, nahtlose Kurven, die die Ästhetik und Ergonomie des Produkts verbessern. Sie eignet sich gut für die Herstellung langlebiger, leichter Gehäuse für elektronische Geräte.

Vorteile des Streckformens

Präzision und Genauigkeit

Das Streckformen sorgt für außergewöhnliche Präzision:

- Enge Toleranzen erreichbar

- Konsistente Ergebnisse über alle Chargen hinweg

- Minimaler Materialverzug

- Präzise Nachbildung der Matrizenformen

Wir fertigen exakte Teile, die die strengen Spezifikationen für kritische Anwendungen erfüllen.

Kosteneffizienz

Das Streckformen bietet mehrere Kostenvorteile:

- Reduzierter Materialabfall

- Schnellere Produktionszeiten

- Niedrigere Arbeitskosten

- Minimale Nachformungsvorgänge

Diese Faktoren tragen zu allgemeinen Kosteneinsparungen im Herstellungsprozess bei.

Vielseitigkeit mit komplexen Formen

Die Technik kann eine große Bandbreite an Formen verarbeiten:

- Große, geschwungene Kurven

- Zusammengesetzte Konturen

- Asymmetrische Formen

- Unterschiedliche Dicken

Wir können verschiedene Geometrien erstellen, um einzigartigen Designanforderungen gerecht zu werden.

Materialeffizienz

Streckformen maximiert den Materialeinsatz:

- Minimaler Zuschnitt erforderlich

- Reduzierte Ausschussproduktion

- Effiziente Blechnutzung

- Möglichkeit zur Formung vorgeschnittener Rohlinge

Diese Effizienz führt zu weniger Abfall und geringeren Materialkosten.

Herausforderungen und Einschränkungen

Materialrückfederung

Rückfederung stellt beim Streckziehen eine Herausforderung dar:

- Metall neigt dazu, teilweise in seine ursprüngliche Form zurückzukehren

- Erfordert eine Kompensation im Matrizendesign

- Es können mehrere Formungsschritte erforderlich sein

- Beeinflusst die Genauigkeit des Endteils

Um Maßgenauigkeit zu gewährleisten, berücksichtigen wir die Rückfederung sorgfältig.

Werkzeugkosten

Die anfängliche Investition in Werkzeuge kann erheblich sein:

- Für jedes Teil werden individuelle Matrizen benötigt

- Hochwertige Materialien für Matrizen erforderlich

- Potenziell lange Vorlaufzeiten

- Die Kosten steigen mit der Komplexität der Teile

Bei der Produktion großer Stückzahlen gleichen sich diese Kosten jedoch häufig aus.

Materialverträglichkeit

Nicht alle Materialien eignen sich zum Streckformen:

- Beschränkt auf duktile Metalle

- Einige Legierungen können reißen oder brechen

- Dickere Materialien stellen eine Herausforderung dar

- Wärmebehandlung kann notwendig sein

Für jede Anwendung wählen wir sorgfältig die geeigneten Materialien aus.

Probleme mit der Oberflächenbeschaffenheit

Die Oberflächenqualität erfordert Aufmerksamkeit:

- Gefahr von Kratzern oder Spuren durch Werkzeuge

- Potenzial für Orangenschalentextur

- Ungleichmäßiges Dehnen kann zu Unregelmäßigkeiten führen

- Möglicherweise ist eine Nachbearbeitung erforderlich

Die richtige Technik und Werkzeugwartung tragen dazu bei, diese Probleme zu minimieren.

Vergleich des Streckformens mit anderen Umformtechniken

Streckformen vs. Rollformen

Streckformen und Rollformen sind effektive Metallformungstechniken, dienen jedoch unterschiedlichen Zwecken.

Das Streckformen eignet sich hervorragend zum Erstellen großer, gebogener Teile mit komplexen Konturen. Es bietet mehr Flexibilität bei der Formgestaltung und ist ideal für kleine bis mittlere Produktionsmengen.

Das Rollformen hingegen eignet sich am besten für die Herstellung langer, gerader Teile mit konstantem Querschnitt. Es ist besonders effizient für großvolumige Teile wie Dachrinnen oder Strukturträger.

Die Wahl zwischen diesen Methoden hängt von der Teilegeometrie, dem Produktionsvolumen und den Materialanforderungen ab.

Streckformen vs. Tiefziehen

Durch Tiefziehen und Streckformen werden dreidimensionale Formen aus flachen Blechen erzeugt, allerdings werden dabei unterschiedliche Ansätze verwendet.

Durch Streckformen bleibt die Materialstärke im gesamten Teil relativ gleichmäßig. Es eignet sich hervorragend für großzügige, flache Kurven und komplexe Konturen.

Beim Tiefziehen hingegen entstehen tiefere, becherartige Formen. Es ermöglicht größere Tiefenänderungen, kann aber zu unterschiedlichen Wandstärken führen.

Wir wählen diese Techniken auf Grundlage der gewünschten Teileform, Tiefe und Anforderungen an die Materialverteilung aus.

Streckformen vs. Hydroforming

Beim Hydroformen wird Metall durch Flüssigkeitsdruck geformt, während beim Streckformen mechanische Kraft und Spannung zum Einsatz kommen.

Das Streckformen bietet eine bessere Kontrolle über die Materialstärke und ist bei größeren Teilen im Allgemeinen kostengünstiger. Bei vielen Anwendungen ist es auch schneller.

Hydroforming kann komplexere Innengeometrien erzeugen und wird häufig für Rohrteile verwendet. Es ist vorteilhaft für die Herstellung von Teilen mit komplizierten Details oder unterschiedlichen Wandstärken.

Wichtige Überlegungen zum Streckformungsprozess

Das richtige Material auswählen

Die Auswahl des geeigneten Materials ist für eine erfolgreiche Streckformung von entscheidender Bedeutung. Dabei berücksichtigen wir mehrere Faktoren:

- Duktilität: Das Material muss über eine ausreichende Dehnfähigkeit verfügen.

- Stärke: Wir beurteilen die Fähigkeit des Materials, nach der Verformung seine Form zu behalten.

- Dicke: Unterschiedliche Dicken wirken sich auf die Formbarkeit und die endgültigen Teileeigenschaften aus.

- Oberflächenbeschaffenheit: Einige Materialien behalten ihre Oberfläche beim Formen besser.

Wir arbeiten häufig mit Aluminiumlegierungen, Edelstahl und Titan. Jedes Material verhält sich beim Formen anders und erfordert spezielle Techniken und Werkzeuge.

Entwerfen für Streckformen

Um optimale Ergebnisse beim Streckformen zu erzielen, ist ein effektives Design entscheidend. Wir konzentrieren uns auf:

- Teilegeometrie: Einfache Kurven lassen sich leichter formen als komplexe Konturen.

- Krümmungsradius: Für engere Radien sind möglicherweise spezielle Techniken oder Materialien erforderlich.

- Dickenvariationen: Wir berücksichtigen eine mögliche Ausdünnung in stark beanspruchten Bereichen.

- Randbedingungen: Eine entsprechende Kantengestaltung verhindert ein Reißen und verbessert die Qualität.

Unser Team arbeitet eng mit Kunden zusammen, um Designs hinsichtlich der Herstellbarkeit zu verfeinern. Wir verwenden fortschrittliche Simulationssoftware, um Formergebnisse vorherzusagen und Designs zu optimieren.

Qualitätskontrolle und Inspektion

Eine strenge Qualitätskontrolle gewährleistet gleichbleibend hohe Teilequalität. Unser Prozess umfasst:

- Prüfung des Vorformmaterials: Wir prüfen auf Mängel oder Unstimmigkeiten.

- In-Prozess-Überwachung: Wir evaluieren kontinuierlich die Umformparameter.

- Maßprüfungen nach der Formgebung: Wir überprüfen die Teilegeometrie mit Präzisionswerkzeugen.

- Oberflächenprüfung: Wir untersuchen Teile auf Kratzer, Falten oder andere Mängel.

Wir verwenden fortschrittliche Messtechniken, darunter 3D-Scanning und Koordinatenmessgeräte (KMG). Dadurch wird sichergestellt, dass die Teile genaue Spezifikationen und Qualitätsstandards erfüllen.

Schlussfolgerung

Das Streckformen ist eine vielseitige und effiziente Metallformungstechnik. Es bietet einzigartige Vorteile bei der präzisen und gleichmäßigen Herstellung großer, gebogener Komponenten.

Dieses Verfahren ist in verschiedenen Branchen von der Luft- und Raumfahrt bis zur Architektur von großem Nutzen. Seine Fähigkeit, komplexe Formen unter Beibehaltung der Materialintegrität herzustellen, macht es für viele Anwendungen von unschätzbarem Wert.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Welche Mängel treten beim Streckformen auf?

Häufige Fehler beim Streckformen sind Faltenbildung, Risse und ungleichmäßige Dickenverteilung. Faltenbildung kann auftreten, wenn die Spannung nicht ausreicht, während übermäßige Spannung zu Rissen führen kann. Eine falsche Matrizenkonstruktion oder Materialauswahl kann zu ungleichmäßiger Dehnung führen, was zu Dickenschwankungen im gesamten Teil führt.

Kann das Streckformen bei allen Metallen angewendet werden?

Das Streckformen funktioniert am besten bei dehnbaren Metallen, die eine erhebliche Dehnung aushalten können, ohne zu brechen. Obwohl es bei vielen Legierungen wirksam ist, ist es für alle Metalle ungeeignet. Materialien wie Aluminium, Edelstahl und Titan reagieren gut auf das Streckformen. Für spröde Metalle oder solche mit geringer Flexibilität ist dieser Prozess jedoch möglicherweise nicht geeignet.

Wie verbessert Streckformen die Materialeffizienz?

Das Streckformen steigert die Materialeffizienz, indem es Abfall minimiert und den Materialverbrauch optimiert. Das Verfahren ermöglicht die Herstellung komplexer Formen aus einem einzigen Stück Metall, wodurch zusätzliche Verbindungs- oder Schweißvorgänge reduziert werden. Außerdem ist weniger Beschneiden erforderlich als bei anderen Formverfahren, was zu weniger Ausschuss führt.

Ist Streckformen für kleine Produktionsläufe rentabel?

Die Wirtschaftlichkeit des Streckformens bei kleinen Produktionsläufen hängt von mehreren Faktoren ab. Bei komplexen oder großen Teilen kann sich das Streckformen sogar bei kleineren Stückzahlen als wirtschaftlicher erweisen als alternative Methoden. Bei kleinen Stückzahlen kann die Investition in die Werkzeuge jedoch die Vorteile übersteigen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.