Die Herstellung komplexer Metallteile mit filigranen Details und engen Toleranzen stellt eine große Herausforderung dar. Herkömmliche Bearbeitungsmethoden haben oft Probleme mit harten Metallen und komplexen Geometrien, was die Produktionszeit und die Kosten erhöht. Die Senkerodiertechnik löst diese Probleme, indem sie elektrische Entladungen zum Abtragen von Material einsetzt und so die präzise Bearbeitung von Metallen revolutioniert.

Die technischen Möglichkeiten des Senkerodierens gehen weit über die konventionelle Bearbeitung hinaus. Lassen Sie mich die faszinierenden Aspekte dieser Technologie im Detail erläutern - von ihren grundlegenden Funktionsprinzipien bis hin zu praktischen Anwendungen, die ihre bemerkenswerte Präzision demonstrieren.

Was ist Senkerodieren?

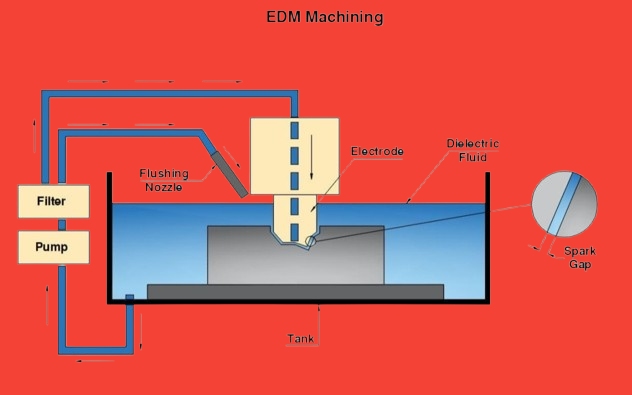

Senkerodieren (Electrical Discharge Machining) ist ein hochspezialisiertes Fertigungsverfahren, mit dem durch elektrische Funken präzise Sacklöcher in leitfähigen Materialien erzeugt werden. Bei diesem Verfahren wird eine speziell geformte Elektrode allmählich in eine dielektrische Flüssigkeit gesenkt oder "versenkt", wobei ein kleiner Spalt zwischen ihr und dem Werkstück bleibt und kein direkter Kontakt entsteht.

Dabei wird eine Hochspannung zwischen der Elektrode und dem Werkstück angelegt, um einen kontrollierten elektrischen Funken im Spalt zu erzeugen. Diese Funken erzeugen eine intensive, örtlich begrenzte Hitze, die das Material präzise abträgt. Diese Technologie, die auch als Senkerodieren, Hohlraum-Erodieren, Volumen-Erodieren oder Tauch-Erodieren bezeichnet wird, ist für die Fertigung sehr wertvoll:

- Spritzgussformen für Kunststoff

- Verschiedene Arten von Stanzformen

- Empfindliche Teile, die keine konventionellen Schnittkräfte vertragen

Die Fähigkeit des Senkerodierens, berührungslos zu arbeiten, macht es ideal für Anwendungen, die außergewöhnliche Präzision und einen schonenden Materialabtrag erfordern, insbesondere in Branchen, in denen herkömmliche Schneidverfahren empfindliche Komponenten beschädigen könnten.

Wie Sinker EDM funktioniert?

Das Verfahren beruht auf kontrollierten elektrischen Entladungen, um Material mit äußerster Präzision zu entfernen. Dieser Abschnitt befasst sich mit der grundlegenden Mechanik, den wichtigsten Maschinenkomponenten und den Materialüberlegungen, die das Senkerodieren zu einer effektiven Fertigungslösung machen.

Die Grundprinzipien der Funkenerosionsbearbeitung

Die physikalischen Gesetze der elektrischen Entladung bilden die Grundlage der EDM-Technologie. Diese Prinzipien sorgen für vorhersehbare, wiederholbare Ergebnisse bei der Metallabtragung.

Es besteht kein direkter Kontakt zwischen dem Werkzeug und dem Werkstück. Stattdessen trennt sie ein Spalt von 0,0008-0,012 Zoll. Die Maschine erzeugt über diesen Spalt Spannungsimpulse, in der Regel zwischen 20 und 120 Volt.

Sobald die Spannung hoch genug ist, wird das Dielektrikum ionisiert, wodurch ein Plasmakanal entsteht, durch den der Strom fließen kann. Der dabei entstehende Funke erzeugt Temperaturen von bis zu 10.000°C (18.000°F). Diese intensive Hitze schmilzt und verdampft winzige Teile des Werkstücks und der Elektrode.

Kritische Komponenten von Senkerodiermaschinen

Moderne Senkerodiersysteme kombinieren mehrere spezialisierte Teilsysteme. Jedes von ihnen spielt eine entscheidende Rolle bei der Erzielung präziser Ergebnisse.

Die Stromversorgung liefert kontrollierte Gleichstromimpulse. Moderne Geräte können Millionen von präzise getakteten Funken pro Sekunde erzeugen. Der Maschinenkopf hält und bewegt die Elektrode mit einer Genauigkeit im Mikrometerbereich.

Ein Filter- und Kühlsystem hält die dielektrische Flüssigkeit sauber. Dadurch werden Verunreinigungen entfernt und die Temperatur reguliert. Die Computersteuerung überwacht und regelt Dutzende von Parametern in Echtzeit.

Elektrodenmaterial und -design

Die Elektrodenform bestimmt die endgültige Kavitätengeometrie. Die Materialwahl beeinflusst sowohl die Bearbeitungsgeschwindigkeit als auch die Genauigkeit.

Graphit ist aufgrund seiner Eigenschaften führend bei Elektrodenmaterialien:

- Hohe Wärmeleitfähigkeit

- Gute Bearbeitbarkeit

- Geringe Verschleißrate

- Kosten-Wirksamkeit

Kupferelektroden bieten:

- Besser Oberflächengüte

- Höhere Genauigkeit

- Längere Lebensdauer der Werkzeuge bei bestimmten Anwendungen

Dielektrisches Fluid und seine Rolle

Die Flüssigkeit erfüllt im EDM-Prozess mehrere wichtige Funktionen:

- Isoliert, bis die Spannung den Ionisationspunkt erreicht

- Spült Schutt weg

- Kühlt den Arbeitsbereich

- Konzentriert die Funkenenergie

Die meisten Geschäfte verwenden entweder Kohlenwasserstofföl oder deionisiertes Wasser. Beide bieten spezifische Vorteile für unterschiedliche Anwendungen.

Das Werkstück: Materialkompatibilität

Jedes elektrisch leitfähige Material kann durch Erodieren bearbeitet werden. Zu den gängigen Materialien gehören:

- Werkzeugstähle

- Hartmetall

- Titan

- Inconel

- Aluminium

- Kupferlegierungen

Die Materialeigenschaften beeinflussen die Bearbeitungsparameter und die erzielbaren Ergebnisse. Zu den Faktoren gehören:

- Elektrische Leitfähigkeit

- Thermische Eigenschaften

- Schmelzpunkt

- Mikrostruktur

Der Senkerodierprozess

Das Senkerodieren umfasst eine Reihe systematischer Schritte, die aufeinander aufbauen, um Präzisionskomponenten herzustellen. Jede Phase erfordert spezifisches technisches Know-how und Liebe zum Detail, um optimale Ergebnisse zu erzielen.

Einrichtung und Vorbereitung

Das richtige Einrichten ist die erste kritische Phase der EDM-Bearbeitung. Das Werkstück muss sicher auf einer sauberen, kalibrierten Spannvorrichtung befestigt werden. Das dielektrische System benötigt frische Flüssigkeit und eine ordnungsgemäße Filterung, um gleichbleibende Schneidbedingungen zu gewährleisten.

Die Maschinenkalibrierung umfasst eine präzise digitale Abtastung zur Festlegung von Referenzpunkten. Diese Koordinaten dienen als Grundlage für alle nachfolgenden Bearbeitungsvorgänge. Temperaturüberwachungssysteme tragen dazu bei, die Maßhaltigkeit während des gesamten Prozesses zu erhalten.

Erstellung und Auswahl von Elektroden

Moderne CAD/CAM-Systeme steuern die Elektrodenentwurfsphase. Ingenieure analysieren die Teilegeometrie, um optimale Elektrodenformen und Schneidstrategien zu bestimmen. Bei der Materialauswahl werden Verschleißfestigkeit, Leitfähigkeit und Komplexität der Bearbeitung berücksichtigt.

Die Produktion erfordert oft mehrere Elektrodensätze. Schrupp-Elektroden entfernen Schüttgut, während Schlichtelektroden die endgültigen Oberflächenspezifikationen erzeugen. Die Qualitätskontrolle validiert jede Elektrode, bevor die Produktion beginnt.

Schrupp- vs. Schlichtschnitte

Die anfänglichen Schruppbearbeitungen konzentrieren sich auf einen effizienten Materialabtrag. Höhere Energieeinstellungen erzeugen größere Entladungsspalte für schnellere Schnittgeschwindigkeiten, und der Prozess passt sich kontinuierlich an die sich ändernden Bedingungen in der Kavität an.

Bei der Endbearbeitung werden geringere Leistungseinstellungen und engere Toleranzen verwendet. Diese Parameter sorgen für eine hervorragende Oberflächenqualität und Maßgenauigkeit. Die verlängerten Zykluszeiten beim Schlichten führen zu außergewöhnlichen Ergebnissen.

Überschnitt, Werkzeugverschleiß und Materialabtragsrate beim Erodieren

Bei der EDM-Bearbeitung sind mehrere technische Parameter zu berücksichtigen, die die Qualität des Endprodukts beeinflussen. Drei kritische Aspekte bestimmen das Prozessergebnis: Überschnittcharakteristiken, Elektrodenverschleißmuster und Materialabtragsraten. Das Verständnis dieser Faktoren hilft bei der Optimierung der Bearbeitungsparameter.

Merkmale des Überschnitts

Die Messung des Überschnitts gibt an, um wie viel der bearbeitete Hohlraum die Abmessungen der Elektrode überschreitet. Durch die elektrische Entladung entsteht ein kleiner Spalt zwischen der Elektrode und den Werkstückwänden, der in der Regel in Hundertstel Millimetern gemessen wird.

Erodieringenieure berücksichtigen den Überschnitt bei der Berechnung der Elektrodenkonstruktion. Die Werkzeugabmessungen kompensieren diese natürliche Erscheinung. Moderne CAD/CAM-Systeme berücksichtigen die Überschnittwerte bei der Erstellung der Elektrodengeometrie. Dieser proaktive Ansatz stellt sicher, dass die endgültigen Abmessungen der Kavität den Spezifikationen entsprechen.

Werkzeugverschleißmuster

Elektrodenverschleiß tritt während des EDM-Prozesses aufgrund elektrischer Entladungen bei hohen Temperaturen auf. Dieses Verhältnis wird als Verhältnis zwischen dem abgetragenen Werkstückmaterial und dem erodierten Elektrodenmaterial ausgedrückt. Moderne Elektrodenmaterialien minimieren diesen Effekt.

Graphit ist ein bevorzugtes Elektrodenmaterial aufgrund seiner hervorragenden Verschleißfestigkeit. Seine ausgezeichneten thermischen Eigenschaften ermöglichen eine effektive Handhabung von Hochtemperaturentladungen, und das Material behält seine geometrische Stabilität über längere Bearbeitungszyklen hinweg bei.

Kontrolle der Materialabtragsrate

Das Erodierverfahren ermöglicht eine präzise Steuerung des Materialabtrags durch zwei Schlüsselparameter: Entladungsstrom und Frequenz. Diese Beziehung folgt einer wissenschaftlichen Formel:

RMR(mm³/s)=K×I/Tm

Dabei steht K für die Proportionalitätskonstante (664 in SI-Einheiten), I für den zugeführten Strom und Tm für den Schmelzpunkt des Werkstücks.

Höhere Entladeströme erhöhen die Abtragsleistung, beeinträchtigen aber die Oberflächenqualität. Höhere Frequenzeinstellungen verbessern die Oberflächenqualität bei niedrigeren Abtragsraten. Ingenieure balancieren diese Parameter entsprechend den Projektanforderungen aus.

Vorteile und Grenzen der Senkerodier-Bearbeitung

Um fundierte Entscheidungen über Bearbeitungsmethoden treffen zu können, müssen die Stärken und Schwächen der einzelnen Verfahren gegeneinander abgewogen werden. In diesem Abschnitt wird untersucht, wo Sinker EDM seine Stärken hat und wo andere Verfahren besser geeignet sind.

Vorteile von Sinker EDM

Das Senkerodieren eröffnet durch seine einzigartigen Fähigkeiten neue Möglichkeiten in der Präzisionsfertigung.

Komplexe innere Geometrie

- Erzeugt scharfe Innenecken, die mit rotierenden Werkzeugen nicht möglich sind

- Maschinen mit tiefen Hohlräumen und geraden Wänden

- Produziert komplizierte 3D-Formen in einem einzigen Arbeitsgang

Material Vielseitigkeit

- Schneidet jedes leitfähige Material unabhängig von seiner Härte

- Funktioniert gleichermaßen gut auf weichem und gehärtetem Stahl

- Verarbeitet exotische Legierungen wie Inconel und Titan

Präzision und Qualität

- Erzielt Toleranzen von ±0,0001 Zoll

- Erzeugt spiegelnde Oberflächengüten

- Lässt keine Grate oder mechanische Belastung

Vorteile der Produktion

- Läuft unbeaufsichtigt über Stunden

- Erfordert minimales Eingreifen des Bedieners

- Sorgt für gleichbleibende Qualität über alle Produktionsläufe hinweg

Grenzen der Senkerodierbearbeitung

Jedes Herstellungsverfahren hat seine Grenzen. Hier sind wichtige Faktoren, die beim Senkerodieren zu berücksichtigen sind:

Überlegungen zur Geschwindigkeit

- Langsamerer Materialabtrag als beim konventionellen Fräsen

- Verlängerte Zykluszeiten für tiefe Kavitäten

- Elektrodenvorbereitung verlängert die Vorlaufzeit

Kostenfaktoren

- Höhere Ausrüstungsinvestitionen

- Kosten für die Herstellung von Elektroden

- Regelmäßiger Wartungsbedarf

Technische Sachzwänge

- Begrenzt auf leitfähige Materialien

- Elektrodenverschleiß beeinträchtigt die Genauigkeit

- Metallurgische Veränderungen der Oberflächenschicht

Prozess-Anforderungen

- Erfordert geschickte Programmierung

- Es erfordert eine präzise Ausrichtung der Elektroden

- Erfordert saubere dielektrische Flüssigkeit

Anwendungen von Sinker EDM

Senkerodieren spielt in vielen Branchen eine wichtige Rolle, von Hochleistungsmotorteilen bis hin zu lebensrettenden medizinischen Geräten. Dieser Abschnitt befasst sich mit realen Anwendungen, bei denen Präzision und Qualität nicht verhandelbar sind.

Luft-und Raumfahrtindustrie

Bauteile für die Luft- und Raumfahrt erfordern außergewöhnliche Genauigkeit und Zuverlässigkeit. Sinker EDM erfüllt diese strengen Anforderungen mit Bravour.

Komponenten der Turbine

- Kühlungslöcher in Turbinenschaufeln

- Komplexe interne Passagen

- Verarbeitung einer hitzebeständigen Legierung

Strukturelle Elemente

- Herstellung von Titan-Bügeln

- Fahrwerkskomponenten

- Teile des hydraulischen Systems

Automobilsektor

Moderne Fahrzeuge sind auf präzisionsgefertigte Teile angewiesen, die Sinker EDM in hervorragender Weise herstellt.

Motorkomponenten

- Einspritzdüsen

- Teile des Getriebes

- Ventilsitze und -führungen

Anwendungen im Werkzeugbau

- Kavitäten für Spritzgussformen

- Komponenten von Stanzwerkzeugen

- Strangpresswerkzeuge

Herstellung medizinischer Geräte

Im medizinischen Bereich werden hochpräzise Bauteile mit spezifischen Materialeigenschaften benötigt.

Chirurgische Instrumente

- Arthroskopische Instrumente

- Kundenspezifische Implantatformen

- Mikrochirurgische Geräte

Herstellung von Implantaten

- Gelenkersatzteile

- Komponenten der Wirbelsäulenversteifung

- Werkzeuge für Zahnimplantate

Senkerodieren vs. Drahterodieren: Unterschiede im Vergleich

Beide EDM-Technologien erfüllen in der modernen Fertigung unterschiedliche Zwecke. Jede Methode bietet spezifische technische Vorteile für unterschiedliche Bearbeitungsaufgaben.

Technische Unterschiede

Beim Senkerodieren werden geformte Elektroden verwendet, um dreidimensionale Hohlräume zu erzeugen. Die Elektrode taucht in das Werkstück ein und erzeugt komplexe innere Merkmale. Das Verfahren eignet sich hervorragend zur Herstellung detaillierter Formhohlräume und komplizierter Innengeometrien.

Das Drahterodieren arbeitet mit einem sich kontinuierlich bewegenden Metalldraht. Der Draht fungiert als Schneidwerkzeug und bewegt sich wie eine Bandsäge durch das Werkstück. Mit dieser Technik werden präzise zweidimensionale Profile und Durchbrüche in leitenden Materialien erzeugt.

Überlegungen zur Produktion

Das Senkerodieren erfordert eine individuelle Elektrodenherstellung für jede einzelne Hohlraumform. Die Rüstzeit umfasst die Herstellung der Elektroden und die präzise Positionierung. Die Investition bietet unübertroffene Möglichkeiten für komplexe innere Merkmale.

Das Drahterodieren bietet kürzere Rüstzeiten für neue Teile. Standarddrahtmaterialien reduzieren die Werkzeugkosten. Das Verfahren bietet eine hervorragende Materialoptimierung durch verschachtelte Teilelayouts. Die Produktionsgeschwindigkeit variiert je nach Materialstärke und Oberflächenanforderungen.

Schlussfolgerung

Die Senkerodiertechnik bietet eine robuste Lösung für die Präzisionsbearbeitung von Metallen. Das Verfahren kombiniert eine ausgeklügelte elektrische Steuerung mit mechanischer Präzision, um außergewöhnliche Ergebnisse zu erzielen. Hersteller auf der ganzen Welt verlassen sich auf diese Technologie, um komplexe Komponenten mit höchster Genauigkeit herzustellen.

Benötigen Sie Präzisions-Erodierdienstleistungen für Ihr nächstes Projekt? Unser Expertenteam bei Shengen liefert hochwertige Ergebnisse vom Prototyp bis zur Produktion. Kontaktieren Sie uns heute für ein schnelles Angebot!

FAQs

Welche Materialien können mit Sinker EDM bearbeitet werden?

Beim Senkerodieren wird jedes elektrisch leitfähige Material bearbeitet. Werkzeugstähle, Hartmetalle und hochwarmfeste Legierungen lassen sich gut erodieren. Titan und exotische Legierungen für die Luft- und Raumfahrt stellen kein Problem dar. Die Materialhärte hat keinen Einfluss auf die Schneidfähigkeit.

Kann Senkerodieren bei der Produktion im großen Maßstab eingesetzt werden?

Sinker EDM eignet sich für beides Prototyp und Produktionsumgebungen. Automatisierte Systeme ermöglichen 24/7-Betriebszyklen. Mehrere Elektroden sorgen für eine gleichbleibende Qualität über lange Zeiträume. Moderne Steuerungen ermöglichen eine hervorragende Prozessüberwachung. Die Technologie lässt sich bei entsprechender Produktionsplanung effektiv skalieren.

Wie wähle ich am besten eine Senkerodiermaschine aus, die meinen Bedürfnissen und Anforderungen entspricht?

Analysieren Sie Ihre typischen Teilegeometrien und Größenanforderungen. Berücksichtigen Sie die erforderlichen Genauigkeitsspezifikationen. Bewerten Sie das geplante Produktionsvolumen. Prüfen Sie den verfügbaren Arbeitsraum und die Anforderungen an die Einrichtung - berücksichtigen Sie auch den Bedarf an Bedienerschulung und Wartungsunterstützung.

Wenden Sie sich an qualifizierte Anbieter von EDM-Ausrüstung, um detaillierte Bewertungen zu erhalten. Fordern Sie Testschnitte an Musterteilen an. Prüfen Sie die tatsächlichen Leistungsdaten von ähnlichen Anwendungen. Berücksichtigen Sie die Gesamtbetriebskosten, einschließlich Verbrauchsmaterial und Wartung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.