Klare Kommunikation ist eines der wichtigsten Werkzeuge in der Blechverarbeitung. Schon ein einziges missverstandenes Wort kann eine Biegung um einen Millimeter verschieben, ein Scharnier falsch ausrichten oder dazu führen, dass ein Teil bei der Montage ausfällt. Ingenieure können mit einer Definition im Kopf konstruieren, während die Werkstatt einer anderen folgt. In solchen Fällen werden Angebote ungenau, Muster müssen nachgearbeitet werden, und die Produktion verlangsamt sich.

Viele Teams stoßen auf diese Probleme, ohne die zugrunde liegende Ursache zu erkennen. Ein Einkäufer verlangt vielleicht eine "enge Toleranz", aber der Begriff bedeutet für verschiedene Fabriken etwas anderes. Ein Ingenieur könnte einen Biegeradius festlegen, der auf dem Bildschirm gut aussieht, aber das Material reißt während des Umformprozesses. Diese Probleme ähneln oft Fertigungsfehlern, aber die eigentliche Ursache liegt häufig in der unklaren Terminologie, die in der Entwurfsphase verwendet wurde.

Das Ziel dieses Leitfadens ist es, diese Lücken zu vermeiden. In den folgenden Abschnitten werden die Begriffe aus dem Bereich Blech erläutert, die sich auf Kosten, Genauigkeit und langfristige Leistung auswirken. Jeder Begriff taucht täglich in der Werkstatt, bei Konstruktionsbesprechungen und in Ausschreibungen auf.

Design und DFM Begriffe

Gute Entwürfe hängen davon ab, wie sich Metall verhält, wenn es sich biegt oder verformt. Die folgenden Begriffe helfen den Teams, Risse, Verformungen und Maßabweichungen bei der Herstellung zu vermeiden.

Biegeradius

Der Biegeradius ist der innere Radius, der beim Biegen von Metall entsteht. Er beeinflusst die Rissbildung, die Dehnung und die Endfestigkeit. Ein zu kleiner Radius zwingt das Material dazu, sich über seine Grenzen hinaus zu dehnen, insbesondere bei rostfreiem Stahl oder Aluminium.

Die meisten Projekte beginnen mit einem Radius, der dem 1fachen der Materialstärke entspricht. Bei komplexeren Legierungen - wie rostfreiem Stahl oder hochfestem Stahl - ist oft das 1,5- bis 2-fache erforderlich. Ein korrekter Radius verringert die Rückfederung und hilft, sauberere, präzisere Winkel zu bilden.

Beispiel:

Eine 1,0-mm-Edelstahlhalterung mit einem Radius von 0,5 mm reißt häufig an der Biegelinie. Eine Vergrößerung des Radius auf 1,0-1,5 mm behebt das Problem in der Regel.

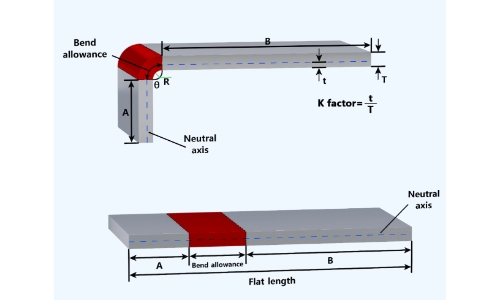

K-Faktor

Der K-Faktor bestimmt die Lage der neutralen Achse beim Biegen. Diese Achse wird weder gedehnt noch gestaucht. Ihre Position bestimmt, wie sehr sich das Material dehnt.

Beim Luftbiegen werden in der Regel K-Faktoren zwischen 0,3 und 0,5 erreicht. Durch das Absenken oder Prägen wird das Metall tiefer zusammengedrückt, wodurch die neutrale Achse nach innen gedrückt wird. Die Verwendung des richtigen K-Faktors gewährleistet genaue flache Musterlängen und verhindert, dass sich Löcher nach dem Biegen verschieben.

Einsatz in der Praxis:

Falsche K-Faktoren sind einer der häufigsten Gründe dafür, dass Flachmuster nicht mit fertigen Teilen übereinstimmen.

Biegezulage und Biegeabzug

Biegezulage (BA) misst die Bogenlänge, die durch die Biegung entsteht. Der Biegeabzug (BD) kompensiert, wie stark sich die Flanschlänge ändern muss, um genaue Abmessungen zu erhalten.

Beide Werte hängen von der Dicke, dem Radius, dem Winkel und dem K-Faktor ab. Falsche BA- oder BD-Werte führen zu unpassenden Kanten, nicht schließenden Türen oder nicht ausgerichteten Laschen. Genaue Werte verkürzen die Zeit, die für die Prototypenabstimmung benötigt wird.

Warum das wichtig ist:

Ein BA-Fehler von 0,2 mm bei einer einzigen Biegung kann sich bei mehreren Biegungen in einem Gehäuse vervielfachen.

Flansch Länge

Die Flanschlänge ist der gerade Abschnitt, der von einer Biegung ausgeht. Abkantpressen benötigen eine Mindestflanschlänge für eine sichere Klemmung. Ein Standard-Richtwert ist:

Mindestflansch = 4× Dicke + Biegeradius

Kürzere Flansche können beim Biegen verrutschen oder Störungen an den Werkzeugen verursachen. Die richtige Flanschlänge gewährleistet eine stabile, wiederholbare Umformung.

Beispiel:

Ein 1,5 mm dickes Stahlteil mit einem 3 mm dicken Flansch lässt sich ohne Spezialwerkzeug oft nicht umformen.

Toleranz und Toleranzaufstockung

Die Toleranz definiert die zulässige Abweichung für ein Maß. Bei der Blechumformung werden häufig Toleranzen von ±0,1 mm bis ±0,3 mm verwendet, je nach Geometrie und Verfahren.

Unter Toleranzstapelung versteht man die Anhäufung von geringfügigen Abweichungen über mehrere Merkmale hinweg. Selbst wenn jede einzelne Abmessung innerhalb der Spezifikation bleibt, kann der kombinierte Fehler eine Fehlausrichtung in Scharnieren, Montagebohrungen oder Leiterplattenpositionen verursachen.

Warum Stack-up wichtig ist:

Bei einem großen Gehäuse kann eine Abweichung von 0,2 mm an fünf Stellen zu einem Ausrichtungsfehler von 1,0 mm bei der Endmontage führen.

Rückfederung

Rückfederung entsteht, wenn sich Metall nach dem Biegen entspannt und leicht in seine ursprüngliche Form zurückkehrt. Edelstahl, hochfester Stahl und Aluminium weisen oft eine stärkere Rückfederung auf als Baustahl.

Die Werte liegen in der Regel zwischen 1° und 5°, je nach Dicke, Winkel, Werkzeug und Legierung. Konstrukteure kompensieren dies durch Überbiegung oder Anpassung der Werkzeuge. Die Planung der Rückfederung verbessert die Konsistenz über alle Chargen hinweg.

Praktischer Einblick:

Die Nichtbeachtung der Rückfederung ist eine der häufigsten Ursachen für ungleiche Winkel zwischen Prototypen und Serienteilen.

Material- und Dickenbegriffe

Die Wahl des Materials wirkt sich auf die Festigkeit, die Korrosionsbeständigkeit, das Gewicht und die leichte Verformbarkeit des Teils aus. Diese Begriffe helfen den Teams, das richtige Blech für Funktion und Kosten auszuwählen.

Spurweite vs. Dicke

Messgerät ist ein numerisches System zur Beschreibung der Dicke, aber die Messwerte sind von Material zu Material unterschiedlich.

Beispiel:

- 16-Gauge-Stahl ≈ 1,52 mm

- 16-Gauge-Aluminium ≈ 1,29 mm

Da die Dicke je nach Legierung variiert, bevorzugen die meisten Fabriken die Angabe in Millimetern oder Zoll. Direkte Dickenangaben beseitigen Verwirrung und machen Biegen und Schweißen berechenbarer.

Schmerzpunkt:

Jedes Jahr erhalten Fabriken Zeichnungen mit dem falschen Maßsystem. Dies führt zu falschen Biegeergebnissen und verzögerten Angeboten.

Legierungstypen

Die verschiedenen Legierungen zeigen beim Schneiden, Formen und Schweißen unterschiedliche Verhaltensweisen.

- Baustahl lässt sich leicht biegen, sauber schweißen und ist ein kostengünstiges Material.

- Rostfreier Stahl ist korrosionsbeständig, erfordert aber oft größere Biegeradien und mehr Kraft beim Schneiden.

- Aluminium ist leicht und korrosionsbeständig, erweicht aber unter Hitzeeinwirkung, wenn das Schweißen nicht kontrolliert wird.

Beispiel:

Ein Scharnierbock aus Edelstahl mit kleinen Innenradien reißt häufig, es sei denn, der Radius wird vergrößert oder es wird geglühtes Material verwendet.

Die Wahl der richtigen Legierung ermöglicht es den Teams, Stärke, Haltbarkeit, Kosten und Aussehen in Einklang zu bringen.

Faserrichtung

Die Richtung des Korns ergibt sich aus dem Walzprozess.

- Biegen parallel zur Maserung erhöht das Risiko der Rissbildung.

- Biegen über das Korn verbessert die Duktilität und führt zu glatteren Ergebnissen.

Besonders kritisch ist dies bei Aluminiumlegierungen wie 5052 und 6061.

Beispiel:

Eine 6061-Platte, die in einem scharfen Winkel parallel zur Faser gebogen wird, bildet oft Risse. Das Drehen des Teils um 90° löst das Problem, ohne die Dicke zu verändern.

Übriggeblieben

Ein Reststück ist der übrig gebliebene Bogen, nachdem alle Teile geschnitten wurden. Reststücke hängen davon ab, wie gut die Teile verschachtelt sind. Eine bessere Verschachtelung verringert den Abfall und senkt die Materialkosten.

Bei Aufträgen mit hohen Stückzahlen wirkt sich die Restpostenplanung auf die Rentabilität aus. Einkäufer, die nach der Verwendung von Reststoffen fragen, erhalten oft genauere Angebote.

Beispiel:

Der Wechsel von einer schlechten Verschachtelung zu einer optimierten Verschachtelung spart bei wichtigen Teilen oft 3-8% an Material.

Begriffe zum Schneiden und Umformen

Das Schneiden definiert die Form. Das Umformen verwandelt das flache Muster in ein dreidimensionales Teil. Diese Begriffe erklären die Prozesse, die die Genauigkeit und die Endqualität beeinflussen.

Laserschneiden

Laserschneiden verwendet einen fokussierten Strahl, um präzise Formen zu erzeugen. Die typischen Toleranzen liegen zwischen ±0,1 und ±0,2 mm, je nach Material und Dicke.

Laser erzeugen saubere Kanten und können komplexe Formen bearbeiten, ohne dass spezielle Werkzeuge erforderlich sind. Sie sind ideal für Prototypen, gemischte Chargen und detaillierte Designs.

Schmerzpunkt:

Konstruktionen mit scharfen Innenecken können überhitzen oder Mikrorisse erzeugen. Durch Hinzufügen eines kleinen Radius wird das Problem gelöst.

Stanzen / CNC Revolverstanze

Stanzen verwendet ein Werkzeug und eine Matrize, um Formen mechanisch zu schneiden oder zu formen. Es ist schnell und kosteneffizient für Aufträge mit hohen Stückzahlen, insbesondere für sich wiederholende Muster wie Jalousien und Auswerfer.

Das Stanzen ist im großen Maßstab kostengünstiger, erfordert aber die Verwendung der richtigen Stanzgrößen. Große oder kundenspezifische Formen können neue Werkzeuge erfordern.

Beispiel:

Eine Lüftungsplatte mit Hunderten von identischen Schlitzen ist in der Regel billiger zu stanzen als zu lasern.

Entgraten

Entgraten entfernt scharfe Kanten, die beim Schneiden entstanden sind. Es verbessert die Sicherheit, erleichtert den reibungslosen Zusammenbau von Teilen und sorgt für eine starke Haftung von Farbe oder Pulverbeschichtung.

In den Fabriken werden die Materialien mit Bürsten, Taumeln, Schleifen oder automatischen Entgratungsmaschinen bearbeitet. Wird dieser Schritt ausgelassen, führt dies zu Beschichtungsfehlern und Sicherheitsrisiken.

Saum

Ein Saum ist eine gefaltete Kante, die die Steifigkeit erhöht und scharfe Kanten beseitigt. Er wird häufig an Türen, Abdeckungen und Halterungen angebracht.

Die richtige Saumbreite verhindert Rissbildung. Designs, bei denen Säume verwendet werden, bieten mehr Sicherheit und ein saubereres Aussehen, ohne die Materialstärke zu erhöhen.

Rippen und Lamellen

Rippen versteifen die Paneele ohne zusätzliches Gewicht. Lamellen ermöglichen die Luftzirkulation bei gleichbleibender Festigkeit.

Diese Merkmale erfordern eine spezielle Werkzeugausstattung. Sie werden häufig in elektrischen Gehäusen, HLK-Systemen und Maschinenschutzvorrichtungen verwendet.

Beispiel:

Eine 1,2 mm dicke Platte mit Rippen kann die Steifigkeit einer 2,0 mm dicken flachen Platte erreichen, was sowohl Gewicht als auch Kosten reduziert.

Begriffe aus dem Bereich Schweißen und Fügen

Durch das Verbinden werden die einzelnen Teile zu einer vollständigen Baugruppe. Die Wahl der richtigen Methode hängt von den Festigkeitsanforderungen, dem Aussehen und der Produktionsgeschwindigkeit ab.

WIG-Schweißen

WIG-Schweißen bietet saubere, präzise Verbindungen mit minimalen Spritzern. Es ist ideal für rostfreien Stahl und Aluminium.

Es erzeugt qualitativ hochwertige Schweißnähte, benötigt aber mehr Zeit als das MIG-Schweißen. WIG wird häufig für sichtbare Oberflächen, medizinische Teile und hochwertige Komponenten verwendet.

Beispiel:

Bei einem kosmetischen Gehäuse aus rostfreiem Stahl wird fast immer WIG verwendet, um glatte Ecknähte zu erzielen.

MIG-Schweißen

Beim MIG-Schweißen wird ein kontinuierlicher Drahtvorschub verwendet. Es ist schneller als WIG und eignet sich gut für dickere Stahlteile.

Sie wird häufig für Rahmen, schwere Halterungen und Industriegehäuse verwendet. MIG-Schweißnähte sind stabil, bieten aber möglicherweise nicht die gleiche Oberflächenqualität wie WIG.

Punktschweißen

Beim Punktschweißen werden zwei Bleche durch Anwendung von Druck und elektrischem Strom an einem einzigen Punkt miteinander verbunden. Es ist schnell, wiederholbar und kostengünstig.

Es eignet sich am besten für überlappende Fugen und gleichmäßige Dicken. Es wird für Schränke, Automobilteile und Metalltüren verwendet.

Hardware-Installation

Selbstklemmende Beschläge bringen Gewinde in dünne Bleche ein. Zu den gängigen Typen gehören Muttern, Bolzen und Abstandshalter.

Die richtige Lochgröße und Blechstärke sind entscheidend. Bei ordnungsgemäßer Installation bleibt die Hardware fest an ihrem Platz und bietet starken Halt für Leiterplatten und Abdeckungen.

Registerkarten und Schlitze

Laschen und Schlitze helfen beim Ausrichten von Teilen während des Schweißens oder der Montage. Sie reduzieren Vorrichtungen, beschleunigen die Produktion und verbessern die Genauigkeit.

In den Fabriken werden häufig Nasen und Schlitze in Gehäuse und Rahmen eingebaut, um die Teile an ihren Platz zu führen.

Schmerzpunkt:

Ohne Ausrichtungsfunktionen verbringen Schweißer oft zusätzliche Zeit mit dem manuellen Ausrichten von Teilen.

Endbearbeitung Begriffe

Die Oberflächenbehandlung schützt die Teile vor Korrosion, verbessert das Aussehen und beeinflusst die Passgenauigkeit. Die richtige Oberfläche hängt von der Umgebung und den Konstruktionsanforderungen ab.

Pulverbeschichtung

Die Pulverbeschichtung ist ein trockenes, elektrostatisches Veredelungsverfahren, das eine feste, korrosionsbeständige Oberfläche bildet. Die typische Dicke liegt zwischen 60 und 100 μm, je nach Farbe und Geometrie des Materials.

Es ergibt eine gleichmäßige Oberfläche, führt aber zu einer messbaren Anhäufung an Kanten und Löchern. Konstrukteure müssen dies berücksichtigen, um Störungen bei der Montage zu vermeiden.

Beispiel:

Ein 5,0-mm-Loch kann nach der Beschichtung auf 4,8 mm schrumpfen, was den Schraubensitz beeinträchtigen kann, wenn dies nicht berücksichtigt wird.

Eloxieren

Eloxieren stärkt die äußere Oberfläche von Aluminium und erhöht die Korrosionsbeständigkeit. Außerdem verleiht es eine stabile, kratzfeste Oberfläche.

Typische Dicken reichen von:

- 5-15 μm für Typ II (kosmetisch)

- 20-25 μm für Typ III (harteloxiert)

Im Gegensatz zur Pulverbeschichtung bildet sich die Eloxalschicht innerhalb der Metallstruktur aus, wodurch Maßänderungen minimiert werden.

Anwendungsfall:

Bei Aluminiumgehäusen mit festsitzenden Scharnierstiften wird häufig eine Eloxierung gewählt, um Lackablagerungen zu vermeiden.

Beschichtung / Verzinkung

Verzinkung schützt Stahl vor Rost, indem sie eine dünne Opferschicht bildet. Selbst wenn es zerkratzt wird, verlangsamt Zink die Korrosion, indem es zuerst oxidiert.

Die Beschichtung ist dünn und hat fast keine Auswirkungen auf die Toleranz. Sie wird häufig für Halterungen, Befestigungselemente und großvolumige industrielle Komponenten verwendet, bei denen Kostenkontrolle wichtig ist.

Körnung / gebürstetes Finish

Die Körnung erzeugt eine gerichtete, gebürstete Textur auf Edelstahl oder Aluminium. Sie verbirgt feine Kratzer und verbessert das Aussehen.

Die Oberfläche wird gerne für Geräte, Schalttafeln und exponierte Flächen verwendet. Die gleichmäßige Maserung der Paneele sorgt für ein einheitliches Aussehen.

Beispiel:

Wenn eine Schranktür und ein Rahmen unterschiedliche Maserungsrichtungen aufweisen, wird diese Abweichung unter Licht sichtbar.

Qualität und Inspektion Begriffe

Qualitätsbegriffe definieren, wie Genauigkeit, Wiederholbarkeit und Stabilität gemessen und bewertet werden. Diese Kontrollen schützen sowohl die Leistung als auch die Kosten.

FAI (First Article Inspection)

Bei der Erstmusterprüfung wird überprüft, ob das erste produzierte Teil mit der genehmigten Zeichnung übereinstimmt. Dabei werden alle kritischen Abmessungen, Materialien und Formgebungsmerkmale geprüft.

FAI ist unerlässlich für neue Konstruktionen, Baugruppen mit Gegenstücken und Produkte mit engen Toleranzen. Es verhindert, dass große Lose fehlerhaft produziert werden.

Ebenheit / Rechtwinkligkeit

Die Ebenheit gewährleistet, dass eine Fläche eben und nicht verzogen ist. Rechtwinkligkeit prüft, ob zwei Flächen in einem exakten 90°-Winkel aufeinandertreffen.

Unzureichende Ebenheit kann zu Lücken in der Montage, Lichtlecks oder Problemen bei der Leiterplattenmontage führen. Eine schlechte Rechtwinkligkeit kann zu einer falschen Ausrichtung der Türen oder zu Lücken in den Gehäusen führen.

Cpk / Prozessfähigkeit

Cpk misst, wie konstant ein Produktionsprozess innerhalb der Toleranz bleibt. Ein Prozess mit einem Cpk-Wert von 1,33 oder mehr gilt in den meisten Branchen als stabil.

Anhand dieser Kennzahl können Einkäufer die Zuverlässigkeit von Lieferanten beurteilen. Hohe Cpk-Werte verringern die Ausschussrate, Nacharbeit und versteckte Qualitätsrisiken.

Beispiel:

Ein Biegeprozess mit einem niedrigen Cpk erzeugt im Laufe des Tages unterschiedliche Winkel, was zu Problemen bei der Montage führt.

Go / No-Go Spielpläne

Go/No-Go-Vorrichtungen bieten schnelle Pass-or-Fail-Prüfungen für wichtige Abmessungen. Sie werden häufig in der Großserienfertigung eingesetzt, da sie die Prüfzeit verkürzen.

Diese Vorrichtungen tragen dazu bei, eine gleichbleibende Qualität zu gewährleisten und zu verhindern, dass fehlerhafte Teile nachgelagert werden.

Begriffe aus Produktion und Werkzeugbau

Diese Begriffe erklären, wie Projekte vom Prototypen bis zur Serienfertigung skaliert werden und wie sich die Wahl der Werkzeuge auf Kosten und Effizienz auswirkt.

Prototyp vs. Produktion

Prototypenteile werden mit flexiblen Verfahren wie Laserschneiden und Handschweißen hergestellt. Sie unterstützen schnelle Überprüfungen und Design-Updates.

Produktionsteile erfordern stabile Prozesse, Vorrichtungen und konsistente Werkzeuge. Diese reduzieren die Stückkosten und verbessern die Wiederholbarkeit, sobald die Konstruktion abgeschlossen ist.

Soft Tooling vs. Hard Tooling

Beim Soft-Tooling werden einfache, kostengünstige Werkzeuge verwendet, die sich für die Produktion kleiner bis mittlerer Serien eignen. Es funktioniert gut, wenn sich die Entwürfe noch im Fluss befinden.

Bei der Herstellung komplexer Werkzeuge werden langlebige Formen verwendet, die speziell für große Produktionsserien ausgelegt sind. Dies senkt die Stückkosten bei hohen Stückzahlen, erfordert aber eine höhere Anfangsinvestition.

Beispiel:

Bei einem Projekt mit nur 300-500 Teilen pro Jahr werden in der Regel weiche Werkzeuge verwendet, während bei einem Auftrag mit 10.000 Teilen komplexe Werkzeuge zum Einsatz kommen.

Verschachtelung

Die Verschachtelung ordnet die Teile auf einer Platte an, um den Ausschuss zu reduzieren. Eine gute Verschachtelung verbessert die Materialausnutzung um 3-15%, je nach Geometrie.

Eine bessere Verschachtelung senkt die Kosten, reduziert den Restmüll und verkürzt die Lieferzeiten.

Größe der Charge

Die Chargengröße wirkt sich auf Kosten, Rüstzeit, Produktionsgeschwindigkeit und Bestandskontrolle aus.

- Kleine Chargen = Flexibilität, aber höhere Stückkosten

- Große Chargen = Effizienz, aber weniger Flexibilität

Die Wahl der richtigen Größe hängt von der Stabilität des Designs und der Bedarfsplanung ab.

Schlussfolgerung

Die Blechfertigung funktioniert am besten, wenn alle Beteiligten die gleiche Fachsprache verwenden. Wenn die Teams diese Begriffe verstehen, sind die Entwürfe einfacher zu erstellen, die Angebote stimmen mit den tatsächlichen Bedingungen überein und die Produktion bleibt stabil. Dieses gemeinsame Wissen trägt auch dazu bei, Fehler beim Biegen, Schweißen, Formen und Fertigstellen zu vermeiden. Die Zusammenarbeit zwischen Ingenieuren, Einkäufern und Herstellern wird dadurch vereinfacht.

Wenn Sie weniger Revisionen, sauberere Biegungen und kürzere Lieferzeiten wünschen, können unsere Ingenieure Ihnen helfen. Teilen Sie Ihre Zeichnungen mit unsund wir überprüfen den Entwurf, prüfen die Herstellbarkeit und liefern einen detaillierten DFM-Bericht - kostenlos.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.