Im medizinischen Bereich ist Präzision mehr als nur ein Produktionsziel - sie ist eine Sicherheitsanforderung. Selbst eine Abweichung von 0,05 mm in einer Halterung oder einem Gehäuse kann die Sensorausrichtung beeinträchtigen, den Luftstrom unterbrechen oder Diagnosemesswerte verfälschen. Diese Abweichung mag unbedeutend erscheinen, aber in einem regulierten Umfeld kann sie die Zertifizierung verzögern oder die Ergebnisse für den Patienten beeinträchtigen.

Gehäuse und Rahmen von medizinischen Geräten erfordern oft 30-50 Prozent engere Toleranzen als bei allgemeinen Industrieprodukten. Wenn jedes Befestigungselement, jeder Ausschnitt und jede Naht perfekt ausgerichtet ist, arbeiten die Geräte leiser, kühlen effizient und halten die elektrische Isolierung ohne Ausfallrisiko aufrecht. Dies ist nicht nur handwerkliches Können - es ist die Einhaltung von Vorschriften in physischer Form.

Präzision in der medizinischen Blechbearbeitung

Präzision definiert die Zuverlässigkeit von Geräten im Gesundheitswesen. Jeder Mikrometer an Genauigkeit gewährleistet Sicherheit, reibungslose Funktion und gleichbleibende Leistung während der gesamten Herstellung und im klinischen Einsatz.

Erreichen enger Toleranzen

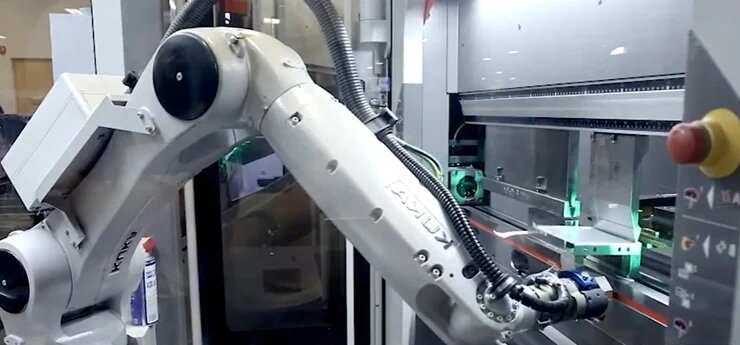

Moderne Fertigungswerkzeuge ermöglichen es, diese anspruchsvollen Standards zu erreichen.

- Laserschneiden erreicht Schnittspaltbreiten von nur 0,1 mm und ermöglicht so die Herstellung komplexer Profile für diagnostische Instrumente und chirurgische Konsolen.

- CNC Abkantpressen Biegen gewährleistet wiederholbare Winkel innerhalb von ±0,2° und gleicht automatisch die Rückfederung aus.

- Präzision WIG und Punktschweißen Wärmezonen zu kontrollieren, um Verformungen und Verfärbungen zu vermeiden.

Nach jeder Phase erfolgt eine Maßprüfung. Koordinatenmessgeräte (CMM) und Laserscanner überprüfen die Lage der Löcher, Biegelinien und die Gesamtgeometrie vor der Montage. Die Ergebnisse werden für eine vollständige Rückverfolgbarkeit digital aufgezeichnet.

Auch die Materialeigenschaften werden frühzeitig berücksichtigt. Rostfreier Stahl härtet während des Umformprozesses aus, während Aluminium dazu neigt, stärker zurückzuweichen. Mit dem Wissen um dieses Verhalten können die Ingenieure Abweichungen vorhersagen und den Werkzeugdruck fein abstimmen, um die Spezifikationen einzuhalten.

Design-Tipp:

Verwenden Sie konsistente Biegeradien für ähnliche Bauteile, um die Einheitlichkeit zu gewährleisten. Dies verbessert die Passgenauigkeit der Teile, verkürzt die Rüstzeit und vereinfacht die Inspektion, da gemeinsame Toleranzprüfungen möglich sind.

Design for Manufacturability (DFM) in medizinischen Anwendungen

Präzision beginnt lange vor der Fertigung. Während der CAD-Entwicklung, DFM Regeln helfen Ingenieuren bei der Herstellung von Teilen, die sich sauber formen und ohne Nacharbeit zusammensetzen lassen.

Ein verlässlicher Richtwert ist, dass der minimale innere Biegeradius gleich der Blechdicke (1 × T) ist und der Abstand zwischen den Löchern und der Biegung mindestens 2 × T beträgt. Bei Perforationen oder Lüftungsgittern werden durch die Einhaltung gleichmäßiger Abstände Spannungskonzentrationen vermieden, die sich unter der Sterilisationshitze verformen könnten.

Frühe Prototypentests validieren diese Designannahmen. Schnelle Prototypen - die oft innerhalb von drei bis fünf Tagen hergestellt werden - ermöglichen es den Teams, die Passgenauigkeit der Baugruppe zu testen, die Sterilisierbarkeit zu bewerten und das Rückfederungsverhalten zu messen. Die Anpassung der Geometrie in diesem Stadium ist kostengünstig und kann spätere Verzögerungen bei der Zulassung verhindern.

Erinnerung an die Einhaltung der Vorschriften:

Jede Entwurfsüberarbeitung sollte eine Dokumentation der Umformparameter und Prüfdaten enthalten. Diese Aufzeichnungen belegen die Risikokontrolle in Übereinstimmung mit den Anforderungen der ISO 13485 zur Designvalidierung.

Materialauswahl und Oberflächenveredelung

Die Wahl des Materials und der Oberflächenbeschaffenheit hat Einfluss auf die Leistung, die Korrosionsbeständigkeit und die Einhaltung der Hygienestandards von Medizinprodukten. Die richtige Kombination gewährleistet Haltbarkeit und langfristige Sterilisationssicherheit.

Gängige Metalle in medizinischer Qualität

Die Materialauswahl bestimmt sowohl die Leistung als auch die Langlebigkeit medizinischer Komponenten. Die Geräte müssen wiederholter Sterilisation, chemischer Reinigung und jahrelangem Gebrauch standhalten, ohne sich zu verformen oder zu rosten.

Edelstahl 304 und 316 sind nach wie vor der Goldstandard. Die Sorte 304 bietet eine ausgezeichnete allgemeine Korrosionsbeständigkeit, während 316 - mit zugesetztem Molybdän - einen hervorragenden Schutz gegen Chloride und scharfe Desinfektionsmittel bietet. Er wird häufig in chirurgischen Schalen, Autoklavengestellen und Systemen mit Flüssigkeitskontakt verwendet.

Aluminium 5052 und 6061 sind gleichermaßen wertvoll, wenn es um Leichtigkeit und Wärmeleitfähigkeit geht. Ihr geringes Gewicht ermöglicht den Einsatz von tragbaren Analysegeräten, Bildgebungsgehäusen und Patientenüberwachungsgeräten.

Für fortgeschrittene Anwendungen bieten Titan und Kupfer besondere Vorteile. Aufgrund seiner Biokompatibilität eignet sich Titan für Geräte in Patientennähe oder in sensiblen Bildgebungsbereichen. Kupfer bietet natürliche antimikrobielle Eigenschaften und wird häufig in Krankenhausarmaturen und Touchpanels eingesetzt.

Design-Tipp:

Passen Sie die Materialqualität an die Sterilisationsbelastung an. Wählen Sie für Hochtemperatur-Autoklaven oder säurehaltige Reinigungslösungen 316er Edelstahl oder hartanodisiertes Aluminium, um die Lebensdauer zu verlängern und die Stabilität der Zertifizierung zu erhalten.

Oberflächenbehandlungen für Sauberkeit und Langlebigkeit

Die Oberflächenqualität ist ebenso wichtig wie die innere Geometrie. Medizinische Teile müssen korrosionsbeständig sein, Verunreinigungen minimieren und sich auch nach Hunderten von Sterilisationszyklen noch reinigen lassen.

Passivierunggemäß ASTM A967 durchgeführt, entfernt freies Eisen und verbessert die schützende Chromoxidschicht auf rostfreiem Stahl. Dieser einfache, aber wichtige Schritt verlangsamt die Oxidation bei wiederholter Reinigung drastisch.

Für glattere Oberflächen werden durch Elektropolieren (ASTM B921) Mikrospitzen auf der Metalloberfläche entfernt und die Rauheit um bis zu 50% reduziert. Dadurch entsteht eine glänzende, spiegelähnliche Oberfläche, die die Anhaftung von Bakterien minimiert - perfekt für chirurgische Tabletts und diagnostische Baugruppen.

Eloxieren stärkt Aluminiumoberflächen, verbessert die Härte und Farbstabilität und versiegelt die Poren gegen das Eindringen von Flüssigkeiten. Bei sichtbaren Gehäusen sorgt eine Pulverbeschichtung oder medizinische Lackierung für Ästhetik und chemische Beständigkeit. Die Beschichtungen müssen jedoch auf ihre Sterilisationsverträglichkeit geprüft werden, um ein Abblättern oder Ausgasen während des Gebrauchs zu verhindern.

Endlich, Entgraten und Kantenabrundung sind nicht verhandelbar. An scharfen Kanten sammeln sich Verunreinigungen und es besteht Verletzungsgefahr für die Benutzer. Durch automatisiertes Gleitschleifen oder feines Schleifen von Hand wird sichergestellt, dass jede Kante den hygienischen und ergonomischen Anforderungen entspricht.

Erinnerung an die Einhaltung der Vorschriften:

Die Spezifikationen für die Oberflächengüte sollten mit Ra-Werten dokumentiert werden (z. B. Ra < 0,8 µm für Reinraumkomponenten). Die Aufzeichnung von Oberflächenbehandlungsdaten vereinfacht ISO 13485- und FDA-Audits, da sie nachweist, dass hygienekritische Oberflächen durchgängig erreicht werden.

Verknüpfung von Materialien und Funktion

Die Wahl des Materials wirkt sich auf jede Phase aus - von der Präzision der Formgebung bis zur Wiederholbarkeit bei der Sterilisation.

- Rostfreier Stahl 316 → korrosionsbeständige, wiederverwendbare Instrumente

- Aluminium 6061 → leichte Imaging-Gehäuse

- Titan → biokompatible Präzisionsrahmen

- Kupferlegierungen → antimikrobielle Berührungsflächen

Eine durchdachte Kombination von Metall und Oberfläche reduziert den Wartungsaufwand, unterstützt eine stabile Kalibrierung und verlängert die Zertifizierungsintervalle der Geräte - wichtige Vorteile für Beschaffungs- und Qualitätsteams, die die Lebenszykluskosten verwalten.

Einhaltung von Vorschriften und Qualitätskontrolle

Durch die Einhaltung von Vorschriften wird Präzision zu Vertrauen. Durch die Einhaltung strenger Standards und die Aufrechterhaltung eines rückverfolgbaren Qualitätssystems wird sichergestellt, dass jedes gefertigte Bauteil für die Inspektion bereit ist und die medizinischen Zulassungsanforderungen erfüllt.

Wichtige Normen und Zertifizierungen

In der medizinischen Fertigung ist Präzision nur der Anfang - die Einhaltung der Vorschriften ist der Beweis dafür. Jedes Teil muss mit dokumentierten Systemen hergestellt werden, die den weltweiten Vorschriften für Medizinprodukte entsprechen.

Die ISO 13485 bildet die Grundlage. Sie definiert das Qualitätsmanagement für die Entwicklung, Herstellung und Prüfung von medizinischen Komponenten. Nach diesem System ist jeder Vorgang - von der Materialauswahl bis zur Verpackung - nachvollziehbar und wird aufgezeichnet. Die Hersteller müssen Risikokontrolldateien, Prozessvalidierungsaufzeichnungen und Änderungsprotokolle für alle kritischen Schritte des Herstellungsprozesses führen.

Für den US-amerikanischen Markt verlangt die FDA-Verordnung 21 CFR Part 820 Quality System Regulation den dokumentierten Nachweis von Inspektionen, Kalibrierungen und Korrekturmaßnahmen. In der EU erfordert die CE-Kennzeichnung gemäß MDR Konformitätsbewertungen und den Nachweis, dass jedes Teil die festgelegten Sicherheits- und Leistungskriterien erfüllt.

Umwelt- und Chemikaliensicherheit sind eine weitere Ebene: Die RoHS-Richtlinie schränkt Stoffe wie Blei und Quecksilber ein, während die REACH-Verordnung die Einhaltung der Vorschriften zur chemischen Belastung regelt. Zusammen schützen diese Rahmenwerke die Patienten und standardisieren die Erwartungen von OEMs und Zulieferern weltweit.

Erinnerung an die Einhaltung der Vorschriften:

Die Vernachlässigung der Dokumentation kann die Produkteinführung um Monate verzögern. Ein einziger fehlender Inspektionsbericht kann eine Revalidierung und zusätzliche Audits auslösen, was die Kosten erhöht und die Vorlaufzeiten verlängert.

Produktionsumgebung und Validierung

Für die Herstellung medizinischer Produkte sind saubere, kontrollierte Räume erforderlich, die eine Kontamination verhindern. Selbst kleine Staub- oder Ölpartikel können die elektrische Isolierung oder die Sterilität der Oberfläche gefährden.

Einrichtungen für die medizinische Produktion richten häufig Reinräume der ISO-Klasse 8-9 für empfindliche Komponenten ein. Die Bediener müssen sich umkleiden, und Schmiermittel oder Schneidflüssigkeiten werden so ausgewählt, dass sie wenig Rückstände hinterlassen und biokompatibel sind.

Bevor eine Massenabfertigung beginnt, Prozessvalidierung gewährleistet wiederholbare Ergebnisse:

- Prüfung des ersten Artikels (FAI) prüft, ob das erste Muster alle Anforderungen an die Abmessungen und die Oberfläche erfüllt.

- Prozessfähigkeitsanalyse (Cp/Cpk) quantifiziert die Stabilität über Läufe hinweg. Ein Cpk-Wert von über 1,33 wird für medizinische Standards als geeignet angesehen.

- Laufende Kontrollen beim Biegen, Schweißen und Montieren verhindern Fehler, bevor sie entstehen.

- Die Endkontrolle umfasst visuelle, maßliche und dokumentarische Audits vor dem Versand.

Diese Kontrollen sind in ein geschlossenes Qualitätssicherungssystem integriert, das sicherstellt, dass jede Feststellung zu einer kontinuierlichen Verbesserung führt. Bediener und Inspektoren werden regelmäßig geschult, um die Übereinstimmung mit den ISO- und FDA-Anforderungen zu gewährleisten.

Design-Tipp:

Integrieren Sie Kontrollpunkte in den Produktionsplan, anstatt sich nur auf die abschließende Qualitätskontrolle zu verlassen. Frühzeitige Validierungen erfassen Abweichungen, wenn sie am schnellsten und kostengünstigsten zu korrigieren sind.

Prüfungs- und Dokumentationspraktiken

Die Rückverfolgbarkeit ist das Rückgrat der medizinischen Fertigung. Jedes Teil muss einen dokumentierten Ursprung haben, von Materialzertifikaten bis hin zu Versandunterlagen.

Digitale Fertigungssysteme machen dies jetzt einfacher. Jedes Bauteil trägt einen Barcode oder QR-Code, der mit seinem digitalen Reisenden verknüpft ist - einem Datensatz mit Chargennummern, Prüfdaten, Prozessparametern und Bedienerangaben. Diese Daten können bei einem Audit sofort abgerufen werden.

Interne und externe Audits stellen sicher, dass Dokumentation, Kalibrierung und Korrekturmaßnahmen mit den einschlägigen Vorschriften übereinstimmen. Die Lieferanten führen vierteljährliche interne Audits und jährliche Managementprüfungen durch, um die kontinuierliche Anpassung an die ISO 13485 und die kundenspezifischen Anforderungen zu überprüfen.

Diese Praktiken schaffen Vertrauen. Wenn ein Kunde einen Nachweis über die Sicherheit der Sterilisation oder die Konsistenz des Prozesses verlangt, kann der Hersteller innerhalb von Stunden - nicht Tagen - eine vollständige Dokumentation vorlegen. Diese Reaktionsfähigkeit unterscheidet zertifizierte Hersteller von gewöhnlichen Werkstätten.

Erinnerung an die Einhaltung der Vorschriften:

Bei einer starken Dokumentationskultur geht es nicht nur um Papierkram - sie ist ein klarer Hinweis auf eine effektive Kontrolle. Regulierungsbehörden und medizinische OEMs betrachten rückverfolgbare Aufzeichnungen als Beweis dafür, dass jede hergestellte Komponente sicher, stabil und wiederholbar ist.

Vom Prototyp zur Produktion

Innovation beginnt mit Prototypen, ist aber durch eine kontrollierte Produktion erfolgreich. Skalierbare, validierte Prozesse ermöglichen den Übergang neuer medizinischer Designs von der Erprobung zur konsistenten, konformen Fertigung.

Rapid Prototyping für medizinische Projekte

Jedes erfolgreiche Medizinprodukt ist zunächst ein Prototyp. Das Rapid Prototyping ermöglicht es Teams, Form, Passform und Sterilisationssicherheit zu bewerten, bevor sie eine Investition in großem Maßstab tätigen.

Durch Laserschneiden, CNC-Biegen und Präzisionsschweißen können kleine Produktionsserien in 3 bis 5 Tagen fertiggestellt werden. Mit diesen Prototypen werden die Montagetoleranzen, der elektrische Abstand und die Benutzerergonomie unter tatsächlichen Sterilisationsbedingungen überprüft.

Die frühzeitige Prüfung ist mehr als nur ein Konstruktionsschritt - sie ist eine Strategie des Risikomanagements. Die frühzeitige Erkennung von Schweißnahtverzug, Oberflächenfehlern oder schwachen Verbindungen ermöglicht es den Ingenieuren, Geometrie und Materialien anzupassen, während die Änderungen kostengünstig bleiben. Das Prototyping generiert auch Daten für ISO 13485-Designvalidierungsdateien, die eine schnellere Einreichung bei den Behörden ermöglichen.

Design-Tipp:

Fordern Sie für jede Iteration eines Prototyps einen Abmessungsbericht an. Dokumentierte Abweichungstendenzen dienen als Nachweis für die Prozessfähigkeit und stärken die Dokumentation der Konformität bei späteren Audits.

Skalierung auf niedrige und mittlere Produktionsvolumina

Sobald ein Prototyp die Validierung bestanden hat, verlagert sich der Schwerpunkt auf Konsistenz und Durchsatz. Die meisten medizinischen Teile werden in kleinen bis mittleren Stückzahlen hergestellt, wobei die Präzision bei jedem Auftrag konstant bleiben muss.

Die Hersteller erreichen diese Stabilität durch:

- Standardisierte Vorrichtungseinstellungen und digitale Abkantprogramme zur Gewährleistung einheitlicher Biegeprofile.

- Maschinenkalibrierungsprotokolle und vorbeugende Wartungspläne zur Minimierung der Abweichung.

- Schulung der Bediener und gegenseitige Überprüfung, um Abweichungen zwischen den Schichten zu vermeiden.

In der modernen medizinischen Fertigung verbindet die digitale Rückverfolgung jede Charge mit ihrem Materialzertifikat, ihren Prüfdaten und ihrem Produktionszeitstempel. Diese Transparenz ermöglicht eine schnellere Rückverfolgbarkeit und einfachere Kundenaudits.

Auch flexible Kapazitäten sind wichtig. Krankenhäuser oder Geräte-OEMs benötigen oft Ersatzgeräte oder dringende Nachschublieferungen. Ein Partner, der nahtlos zwischen Prototyp, Wartung und Produktion wechseln kann, trägt dazu bei, Ausfallzeiten und Lagerkosten zu reduzieren.

Erinnerung an die Einhaltung der Vorschriften:

Die dokumentierte Prozesswiederholbarkeit (Cpk > 1,33) und die stabile Produktionsfähigkeit sind wichtige Nachweispunkte bei der Lieferantenqualifizierung für ISO 13485 und FDA-Programme.

Wie man einen zuverlässigen Partner für die Herstellung auswählt?

Ein starker Partner überbrückt die Kluft zwischen Designzielen und gesetzlichen Anforderungen. Der richtige Hersteller kombiniert technische Präzision, Zertifizierung und Flexibilität, um sichere, pünktliche und gesetzeskonforme Ergebnisse zu gewährleisten.

Checkliste für Einkäufer von Medizinprodukten

Um einen fähigen Partner für die Herstellung zu finden, sollten Sie sich vergewissern, dass er:

- Sie sind nach ISO 13485 zertifiziert und kennen sich mit der Dokumentation für medizinische Zwecke aus.

- Gewährleistung der Rückverfolgbarkeit vom Rohmaterial bis zum Endkontrollbericht.

- Unterstützt sowohl Rapid Prototyping als auch zertifizierte Serienproduktion.

- Arbeiten Sie in kontrollierten Umgebungen mit validierten Prozessen.

- Übermittlung von Prüfdaten und Zertifikaten bei Versand.

Zuverlässige Lieferanten bieten mehr als nur Geräte - sie sorgen für Prozesstransparenz, proaktive Kommunikation und technische Beratung bei der Konstruktionsprüfung.

Fragen an Ihren Lieferanten

- "Welchen Toleranzbereich können Sie bei Baugruppen aus Edelstahl garantieren?"

- "Wie erhält man die Oberflächenkonsistenz nach mehreren Sterilisationszyklen aufrecht?"

- "Kann jedes Teil bis zu seinen Material- und Prüfdaten zurückverfolgt werden?"

Durch die Beantwortung dieser Fragen lassen sich qualifizierte Lieferanten mit medizinischer Qualität von normalen Industrieunternehmen unterscheiden. Ein vertrauenswürdiger Partner sollte in der Lage sein, eine messbare Kontrolle nachzuweisen, nicht nur eine verbale Zusicherung.

Schlussfolgerung

Bei der Herstellung von Medizinprodukten sorgt Präzision für Leistung, und Konformität schafft Vertrauen. Von lasergeschnittenen Prototypen bis zu validierten Produktionslinien muss jeder Schritt ein Gleichgewicht zwischen Genauigkeit, Sauberkeit und Rückverfolgbarkeit herstellen.

Die Wahl des richtigen Fertigungspartners bedeutet, Technologie, Zertifizierung und Reaktionsfähigkeit aufeinander abzustimmen. Wenn diese Elemente zusammenarbeiten, kommen medizinische Innovationen schneller voran und erreichen Gesundheitsdienstleister und Patienten sicher, zuverlässig und pünktlich.

Sie suchen einen zertifizierten Partner für die Herstellung von Blechen für Ihre medizinischen Projekte? Shengen bietet ISO-zertifizierte Präzisionsfertigung, vom schnellen Prototyping bis zur Serienfertigung. Kontaktieren Sie unser Ingenieurteam noch heute um Ihr nächstes Projekt zu besprechen oder eine technische Überprüfung anzufordern.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.