Mit dem Wachstum der erneuerbaren Energien werden Energiespeichersysteme zum strukturellen und sicherheitstechnischen Rückgrat moderner Stromnetze. Jeder Batterieschrank oder jedes Wechselrichtergehäuse hängt von präzise gefertigten Blechkomponenten ab, die Stabilität, Schutz und langfristige Zuverlässigkeit gewährleisten.

Ein gut gebautes Metallgehäuse kann mehr als nur Komponenten aufnehmen. Es bestimmt gleichzeitig die thermische Leistung, die elektrische Sicherheit und die Lebensdauer des Produkts. Ingenieure, die die Fertigungsprinzipien frühzeitig verstehen, haben einen klaren Vorteil in Bezug auf Kostenkontrolle und Haltbarkeit.

Die Rolle von Blechen in Energiespeichersystemen

Starke Gehäuse sind ausschlaggebend dafür, wie gut Speichersysteme die Bedingungen in der Praxis überstehen. Das Verständnis der strukturellen und schützenden Rolle von Blechen hilft Ingenieuren bei der Entwicklung langlebiger, leistungsstarker Energieeinheiten.

Starke Fundamente, zuverlässiger Schutz

Bei Energiespeicherbaugruppen wirkt sich die mechanische Konstruktion direkt auf die Betriebszeit des Systems aus. Paneele, die sich unter Last biegen oder verformen, können Schweißnähte brechen, lose Verbindungen schaffen oder Erdungspunkte schwächen - häufige Ursachen für Ausfälle im Feld. Eine 2 mm dicke Edelstahlschale bietet eine Streckgrenze von rund 200 MPa, die ausreicht, um gestapelte Batteriemodule mit einem Gewicht von über 100 kg pro Rahmen zu tragen.

Die steife Konstruktion verhindert schwingungsbedingte Ermüdung und sorgt dafür, dass die Türen beim Transport oder bei seismischen Ereignissen ausgerichtet bleiben. Für Ingenieure bedeutet die Einhaltung einer Ebenheit von unter ±0,3 mm bei großen Paneelen, dass sowohl die Dichtigkeit als auch die Passgenauigkeit gewährleistet sind.

Design-Tipp: Halten Sie ein Verhältnis von Dicke zu Spannweite von mindestens 1:100 ein, um die Verformung der Ölkanne auf großen Schrankflächen zu minimieren.

Vom Prototyp zur Produktion - auf die Geschwindigkeit kommt es an

Energiespeichersysteme entwickeln sich schnell weiter, da sich die Batteriechemie und die Formfaktoren ändern. Hersteller, die Batterien verwenden CNC-Laserschneiden, Abkantpressenund automatisiertes Schweißen können innerhalb von Tagen statt Wochen vom Konzept zum Prototyp übergehen. Digitale Verschachtelung und Simulation reduzieren Einrichtungsfehler und Materialverschwendung.

Eine gemeinsame DFM-Prüfung zwischen Konstruktions- und Fertigungsteams verkürzt die Genehmigungszeit für Prototypen oft um 30-40% und verhindert kostspielige Umrüstungen. So kann beispielsweise die Anpassung von Biegeradien oder Eckaussparungen im CAD ganze Chargen vor Rissen beim Umformen bewahren.

Häufiger Fehler: Behandeln Sie den Prototyp als Einzelstück. Der Bau mit produktionsgerechten Prozessen gibt genaues Feedback für die spätere Skalierung.

Materialauswahl und Oberflächenbehandlung

Jede Legierung und Oberfläche beeinflusst Leistung, Korrosionsbeständigkeit und Kosten. Eine kluge Materialauswahl führt zu sichereren, langlebigeren Lagergehäusen, die für verschiedene Umgebungen gut geeignet sind.

Die Wahl des richtigen Metalls für jede Umgebung

Verschiedene Metalle reagieren unterschiedlich auf Hitze, Feuchtigkeit und mechanische Belastung. Die Wahl des richtigen Metalls entscheidet über die langfristige Leistung des Gehäuses:

| Metall Typ | Hauptvorteile | Typische Verwendung |

|---|---|---|

| Aluminium 5052/6061 | Leicht, korrosionsbeständig, hervorragende Wärmeableitung | Aufdach- oder mobile Energiesysteme |

| Rostfreier Stahl 304/316 | Hohe Festigkeit, resistent gegen Korrosion und chemische Belastung | Küsten-, Industrie- oder Feuchtzonen |

| Galvanneal / Kaltgewalzter Stahl | Kostengünstig, gute Steifigkeit, schweißbar | Innenräume oder kontrollierte Umgebungen |

Materialunterschiede haben messbare Auswirkungen. Aluminium leitet die Wärme fast viermal schneller als Stahl und verbessert die passive Kühlung. Edelstahl hingegen hält in Salzsprühnebeltests fünfmal länger, wiegt aber 30% mehr. Wenn man diese Kompromisse frühzeitig ausbalanciert, vermeidet man spätere Umgestaltungen.

Design-Tipp: Passen Sie das Material an den Aufstellungsort an - Küstenbatterien bevorzugen rostfreien Stahl, während Wüstensysteme am besten mit beschichtetem Aluminium funktionieren.

Oberflächen, die rauen Bedingungen standhalten

Die Oberflächenveredelung erhöht sowohl die Ästhetik als auch die Lebensdauer. Pulverbeschichtung erreicht eine Salzsprühnebelbeständigkeit von bis zu 1.000 Stunden, ideal für IP65 / NEMA 4X-Gehäuse. Eloxieren stärkt Aluminiumoberflächen und erhält gleichzeitig die Leitfähigkeit für die Erdung. Verzinkung oder Elektrotauchlackierung bietet eine dünne, gleichmäßige Schutzschicht für Innenkonsolen oder geschweißte Rahmen.

Tests unter realen Umweltbedingungen - einschließlich Feuchtigkeit, Salznebel und UV-Strahlung - stellen sicher, dass die Beschichtungen über 10 Jahre lang im Außeneinsatz intakt bleiben.

Kurzer Fakt: Eine 70-µm-Pulverbeschichtung kann die Korrosionsbeständigkeit im Vergleich zu einer Grundlackierung um das Dreifache erhöhen.

Wärmemanagement und Luftstromdesign

Die Wärmeregulierung wirkt sich direkt auf die Lebensdauer und Effizienz der Batterie aus. Eine gut geplante Belüftung und thermische Pfade erhalten die Systemstabilität bei Dauerbelastung.

Gestaltung effektiver Wärmewege

Bleche unterstützen natürlich die Wärmeübertragung. Aluminiumplatten leiten die Wärme von hochbelasteten Modulen ab, während geformte Luftkanäle den Luftstrom durch dichte Baugruppen leiten. Ingenieure können in der CAD-Phase eine Finite-Elemente-Wärmesimulation verwenden, um Hotspots vor der Prototypenerstellung vorherzusagen.

Eine gut strukturierte Lüftungsanlage nutzt sowohl die natürliche Konvektion als auch die Zwangsluftkühlung. In typischen Schrankkonstruktionen:

- Luft die Einlässe sind niedrig angebracht um kühlere Luft anzusaugen.

- Steckdosen sitzen hochso dass die warme Luft auf natürliche Weise entweichen kann.

- Lamellen oder Perforationen das Eindringen von Regen verhindern und gleichzeitig den Durchfluss aufrechterhalten.

Durch diese einfache Geometrie kann die Innentemperatur um 10-15 °C gesenkt werden, ohne dass Lüfter erforderlich sind, was den Wirkungsgrad erhöht und den Lärm reduziert.

Design-Tipp: Mit einem Entlüftungsabstand von 8-10 mm wird oft eine optimale Konvektion erreicht, wobei die IP54-Dichtung erhalten bleibt.

Ausgleich zwischen Wärme und Umweltschutz

Lagereinheiten im Freien stehen vor einer doppelten Herausforderung: Sie müssen Wärme abgeben und gleichzeitig Staub, Salz und Feuchtigkeit abhalten. Ingenieure können atmende Membranen oder Labyrinth-Entlüftungsstrukturen integrieren, um den Druck auszugleichen und gleichzeitig die Systemintegrität zu erhalten.

Auch die Oberflächenbeschaffenheit beeinflusst die Wärmeübertragung. Helle oder matte Pulverbeschichtungen reflektieren die Sonnenwärme und reduzieren die externe Wärmebelastung bei direkter Sonneneinstrahlung um bis zu 25%.

Häufiger Fehler: Hinzufügen von zu vielen kleinen Perforationen ohne geplante Luftstromrichtung. Dadurch wird die Konvektion gestört, und die Wärme wird eingeschlossen, anstatt sie abzugeben.

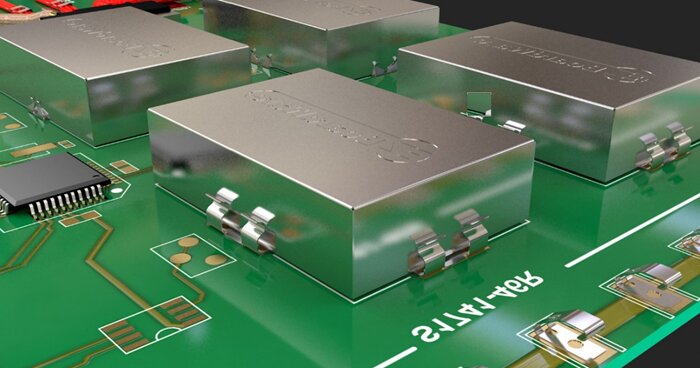

Elektrische Sicherheit, Erdung und EMI-Abschirmung

Die elektrische Integrität schützt sowohl Benutzer als auch Komponenten. Zuverlässige Erdung und EMI-Abschirmung gewährleisten einen leisen und sicheren Betrieb unter allen Bedingungen.

Schaffung zuverlässiger Bodenpfade

Die Erdung ist am effektivsten, wenn der elektrische Widerstand extrem niedrig bleibt. Jedes Paneel muss eine leitfähige Verbindung mit dem Rahmen haben - idealerweise mit einem Widerstand von unter 2,5 mΩ pro Verbindung (gemäß IEC 60204-1). Ingenieure können dies durch folgende Maßnahmen erreichen:

- Plattierte oder metallisch blanke Kontaktzonen auf den Gegenflächen.

- In der Nähe von Schaltkomponenten sollten breite Erdungsbänder oder Erdungslaschen angebracht werden.

- Leitfähige Verbindungselemente oder Unterlegscheiben zur Umgehung von Beschichtungen an Verbindungsstellen.

Schweißen oder Nieten allein sind keine Garantie für Kontinuität - Vibrationen oder Korrosion können den Widerstand mit der Zeit erhöhen. Regelmäßige Prüfungen stellen sicher, dass das Gehäuse auch nach jahrelangem Gebrauch noch sicher ist.

Design-Tipp: Platzieren Sie die primären Erdungspunkte in der Nähe von Wechselrichtern oder Hochstromklemmen, um die Potenzialdifferenz im Schaltschrank zu minimieren.

Abschirmung gegen EMI/RFI-Störungen

Hochfrequenzschaltungen in Wechselrichtern und Steuerungen erzeugen elektromagnetische Störungen. Ohne angemessene Abschirmung können diese Emissionen Steuersignale oder benachbarte Geräte stören. Bleche schirmen von Natur aus einen Großteil dieser Störungen ab, allerdings nur, wenn die Nähte leitfähig und durchgängig sind.

Um die Wirksamkeit der Abschirmung zu erhöhen:

- Verwenden Sie abgedichtete Nähte oder leitfähige Schaumstoffe, um die Platten für eine optimale Isolierung zu trennen.

- Tragen Sie eine leitfähige Beschichtung (Nickel oder Zinn) auf die zu verbindenden Oberflächen auf.

- Sorgen Sie dafür, dass alle Türen und Zugangsabdeckungen an ein einziges Erdungsnetz angeschlossen sind.

Häufiger Fehler: Anstrich über alle Kontaktflächen. Isolierte Beschichtungen an kritischen Nähten können den Abschirmungswiderstand erhöhen und den EMI-Schutz um 60% oder mehr reduzieren.

Kurzer Fakt: Ein gut geerdetes, vollständig geklebtes Stahlgehäuse kann eine Dämpfung von >60 dB gegen EMI im Bereich von 30 MHz bis 1 GHz erreichen - genug, um empfindliche Steuerelektronik zu schützen.

Design for Manufacturability (DFM) und Effizienz der Montage

Einfaches Design führt zu schnelleren Konstruktionen und weniger Fehlern. Anwendung von DFM Prinzipien stellt sicher, dass die Herstellung konsistent, wiederholbar und kosteneffektiv ist.

Vereinfachung der Geometrie für Geschwindigkeit und Konsistenz

Komplizierte Faltungen, tiefe Aussparungen oder ungewöhnliche Lochmuster mögen auf dem Bildschirm optisch ansprechend aussehen, können aber den Biege- und Stanzprozess verlangsamen. Eine konsistente Geometrie spart sowohl Zeit als auch Kosten:

- Halten Sie die Biegeradien ≥ 1× der Blechdicke, um Risse zu vermeiden.

- Verwenden Sie Standard-Lochdurchmesser (M4, M6, M8) für gemeinsame Beschläge.

- Vermeiden Sie sich überschneidende Funktionen, die mehrere Konfigurationen und Wartungen erfordern.

- Reservieren Sie enge Toleranzen nur für Steck- oder Dichtungszonen (±0,1 mm ist normalerweise ausreichend).

Kurzer Fakt: Konstruktionen, die Standardwerkzeugbibliotheken folgen, können die Rüstzeit um 25-40 % senken, was die Stückkosten in der Massenproduktion reduziert.

Optimierung des Montageflusses

Energiespeicherschränke bestehen oft aus Dutzenden von Komponenten. Eine reibungslose Montage bedeutet weniger Nacharbeit und höhere Wiederholbarkeit. Verwenden Sie Ausrichtungslaschen, geschlitzte Verbindungen oder indexierte Befestigungslinien, damit sich die Teile bei der Montage von selbst positionieren.

Design-Tipp: Richten Sie die Schrauben entlang einer einzigen Achse aus und lassen Sie mindestens 10 mm Spielraum um sie herum - dies kann die Montagezeit um 20% reduzieren.

Um eine sichere Handhabung zu gewährleisten, ist an den Kanten, die verbunden oder abgedichtet werden müssen, eine Mindestflanschbreite von 15 mm einzuhalten. Dies unterstützt die Kompression der Dichtung und verbessert die Steifigkeit.

Checkliste - Vor der Freigabe zur Fertigung

✔ Bestätigen Sie den minimalen Biegeradius pro Materialstärke

✔ Überprüfen Sie die Zugänglichkeit des Werkzeugs für jedes Verbindungselement

✔ Hinweise zum Einsetzen der Hardware prüfen

✔ Sicherstellen, dass Beschichtungs- und Erdungsbereiche deutlich gekennzeichnet sind

✔ Validierung der Ebenheit und Steifigkeit der Platte durch FEA oder Prototypen

Modulares und wartungsfreundliches Design

Energiespeichersysteme entwickeln sich weiter. Ein modularer Schrankrahmen ermöglicht den Kunden eine Erweiterung von 10 kWh auf 100 kWh unter Verwendung der gleichen Basisteile. Abnehmbare Paneele, Flügeltüren oder standardisierte Sammelschienenhalterungen vereinfachen die Wartung und den Austausch vor Ort.

Häufiger Fehler: Anpassung jedes Gehäusemodells von Grund auf. Die Wiederverwendung von 70% Standardkomponenten verkürzt die Entwicklungszeit und vereinfacht die Lieferkette.

Einhaltung, Prüfung und Qualitätsstandards

Zertifizierung ist kein Papierkram - sie beweist echte Haltbarkeit. Die Einhaltung strenger Normen bestätigt, dass die Gehäuse auch in anspruchsvollen Umgebungen sicher funktionieren.

Anzustrebende Kernstandards

| Standard | Zweck | Typische Anforderung |

|---|---|---|

| UL 508A | Sicherheit für elektrische Schalttafeln | Dielektrische und Isolationsprüfungen |

| IEC 60529 / IP-Schutzarten | Schutz vor Staub und Wassereintritt | IP54-IP67 typisch für Outdoor-Schränke |

| NEMA 4X | Korrosionsbeständige Gehäuse | Salzsprühnebel- und Abspritzsicherheit |

| Zertifizierung nach ISO 9001 | Qualitätsmanagement-System | Rückverfolgbarkeit und Dokumentation der Prozesse |

| CE / CSA | Marktkonformität | Erforderlich für EU und Nordamerika |

Die Hersteller führen häufig Vibrations- (IEC 60068-2-6), Temperaturwechsel- und Salznebeltests durch, um die Robustheit der Konstruktion zu bestätigen. Auch die Haftung der Beschichtung und die Durchgängigkeit der Erdung werden vor der Zulassung überprüft.

Design-Tipp: Erstellen Sie eine Erstmusterprüfeinheit vor der Massenproduktion. Sie deckt 80 % potenzieller Montage- und Toleranzprobleme zu minimalen Kosten auf.

Frühzeitige Zusammenarbeit verhindert kostspielige Umgestaltung

Eine kurze gemeinsame Überprüfung zwischen Ingenieuren und Verarbeitern kann die Hälfte aller künftigen Produktionsfehler ausschließen. Zum Beispiel verhindert die Identifizierung von Beschichtungsmaskenzonen vor dem Lackieren eine schlechte Leitfähigkeit an Schliffverbindungen. Die Einstellung des Lochspiels vor der Werkzeugherstellung verhindert ein Verklemmen bei der Montage.

Kurzer Fakt: Eine 30-minütige DFM-Sitzung kann 5-7 % der Gesamtprojektkosten einsparen, da Änderungen nach der Zertifizierung vermieden werden.

Häufiger Fehler: Die Zertifizierung wird als letzter Schritt betrachtet. Wenn die Konformität von Anfang an das Design leitet, besteht das Gehäuse die Tests schneller und vermeidet wiederholte Prototypenzyklen.

Nachhaltigkeit und Lebenszyklusdesign

Saubere Energie beginnt mit einer verantwortungsvollen Herstellung. Ein durchdachtes Blechdesign minimiert den Abfall und verlängert die Produktlebensdauer für eine nachhaltige Zukunft.

Design für Materialeffizienz

Moderne Laser-Nesting-Software kann Blechlayouts optimieren und den Ausschuss um 15-25% reduzieren. Die Wiederverwendung von Verschnitt für Halterungen oder interne Stützen verringert den Materialabfall, ohne die Leistung zu beeinträchtigen. Jeder Prozentpunkt an Ertragsverbesserung reduziert direkt die Kosten und den ökologischen Fußabdruck.

Kurzer Fakt: Durch die Einsparung von nur 1 m² Blech pro Schrank können über 500 kg CO₂-Emissionen bei einer Produktionsmenge von 1.000 Stück vermieden werden.

Langlebigkeit und Recycling

Langlebige Materialien sorgen dafür, dass die Gehäuse im Einsatz länger halten und somit weniger ersetzt werden müssen. Sowohl Edelstahl als auch Aluminium behalten über 90% ihres Wiederverwertungswerts und sind damit ideal für kreisförmige Fertigungssysteme.

Eine demontierbare Konstruktion sorgt für eine einfachere Materialrückgewinnung - verwenden Sie wenn möglich Schraub- oder Nietverbindungen anstelle von Dauerklebstoffen. Die Wahl von RoHS- und REACH-konformen Beschichtungen minimiert gefährliche Abfälle bei der Neulackierung oder Nacharbeit.

Design-Tipp: Lasermarkieren Sie jede Platte mit Material und Beschichtungstyp. Dies vereinfacht das Recycling und die Rückverfolgbarkeit bei langen Produktlebenszyklen.

Häufiger Fehler: Behandlung der Nachhaltigkeit als Markenzeichen und nicht als Designregel. Echte Ökoeffizienz entsteht, wenn Recycling, Energieverbrauch und Wartungskosten gleichzeitig optimiert werden.

Schlussfolgerung

Die Blechverarbeitung entscheidet über die Lebensdauer eines Energiespeichersystems, damit es sicher, effizient und nachhaltig arbeiten kann. Jede Entscheidung - vom Material bis zur Oberflächenbeschaffenheit, von der Erdung bis zum Luftstrom - wirkt sich direkt auf die Zuverlässigkeit im Feld und die Servicekosten aus.

Ingenieure, die DFM, Konformität und Nachhaltigkeit frühzeitig integrieren, bauen nicht nur Gehäuse - sie schaffen die Infrastruktur, die saubere Energie rund um die Uhr am Laufen hält. Präzisionsfertigung verwandelt Umweltziele in reale Beständigkeit.

Sind Sie bereit für die Entwicklung eines leistungsstarken Energiespeichergehäuses? Bei Shengen kombinieren wir technisches Verständnis, fortschrittliche Fertigungstechnologie und strenge Qualitätskontrolle, um zuverlässige Gehäuse zu liefern - vom Prototyp bis zur Serienfertigung. Laden Sie Ihre CAD-Dateien hoch oder wenden Sie sich noch heute an unser Entwicklungsteam um eine kostenlose DFM-Prüfung und ein Angebot innerhalb von 24 Stunden zu erhalten.

FAQs

Welche Materialien eignen sich am besten für Batteriegehäuse im Freien?

Aluminium 5052 oder Edelstahl 316 bieten eine hohe Korrosionsbeständigkeit und einen thermischen Ausgleich für raue Klimabedingungen.

Wie kann ich das Wärmemanagement innerhalb eines Gehäuses verbessern?

Verwenden Sie strategisch platzierte Lüftungsschlitze, Perforationen oder Luftkanäle, um den Luftstrom zu verbessern. Selbst kleine Anpassungen der Belüftung können die Temperatur um 10-15 °C senken.

Welche Normen sollten Speicherschränke erfüllen?

UL 508A, NEMA 4X, IEC 60529 (IP54-IP67) und ISO 9001 gewährleisten mechanische Sicherheit, Umweltschutz und nachvollziehbare Qualität.

Wie schütze ich mich vor EMI- und Erdungsproblemen?

Achten Sie auf metallisch blanke Kontakte oder leitfähige Beschichtungen an den Nahtstellen, und stellen Sie sicher, dass der Erdungswiderstand unter 2,5 mΩ bleibt.

Können Blechgehäuse nach ihrer Nutzungsdauer recycelt werden?

Ja. Die meisten Metalle behalten 90-95% ihres Wertes und können im Vergleich zur Herstellung neuer Materialien mit minimalem Energieverbrauch wiederaufbereitet werden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.