Bei der Beschaffung von Blechbauteilen sollten Sie vor allem auf deren Haltbarkeit, Widerstandsfähigkeit und Ästhetik achten. Was wäre, wenn ich Ihnen sagen würde, dass es eine Technologie gibt, die die Leistung und das Aussehen Ihrer Blechkomponenten drastisch verbessern kann? Das PVD-Beschichtungsverfahren ist das, was ich Ihnen heute erläutern werde.

PVD klingt technisch, ist aber ziemlich praktisch. Es wird bei Schneidwerkzeugen, Uhrengehäusen, medizinischen Teilen und sogar bei dekorativer Hardware eingesetzt. Gehen wir Schritt für Schritt durch, was es bedeutet.

Was ist das PVD-Beschichtungsverfahren?

PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um ein vakuumbasiertes Beschichtungsverfahren. Ein festes Metall wird in Dampf verwandelt. Dann setzt sich dieser Dampf auf der Oberfläche des Teils ab und bildet eine dünne, feste Schicht. Diese Schicht schützt die Oberfläche vor Verschleiß, Hitze und Korrosion. PVD arbeitet nicht mit flüssigen Chemikalien. Das Verfahren beruht auf Hochtemperatur- und Vakuumtechnik.

PVD begann in den 1800er Jahren mit der frühen Vakuummetallisierung. Im 20. Jahrhundert wurde das Verfahren in der Elektronik und der Luft- und Raumfahrt eingesetzt. In den 1980er Jahren wurde die Technologie verbessert, wodurch sie schneller und stabiler wurde. Seitdem ist es zu einer wichtigen Methode für die Beschichtung von Werkzeugen, medizinischen Geräten und dekorativer Hardware geworden.

PVD trägt dazu bei, dass Teile länger halten. Es verringert die Reibung, erhöht die Härte und schützt vor Korrosion. Viele Branchen setzen auf PVD, um die Festigkeit und Lebensdauer von Werkzeugen, Maschinenteilen und Komponenten zu verbessern. Es unterstützt eine saubere Produktion und reduziert den Abfall. Aus diesem Grund entspricht es den modernen Anforderungen an Qualität und Nachhaltigkeit.

Wie das PVD-Beschichtungsverfahren funktioniert?

Um zu verstehen, wie PVD die Oberflächen von Teilen verbessert, ist es hilfreich, den Prozess in klare, einfache Schritte zu unterteilen.

Physikalische vs. Chemische Gasphasenabscheidung

PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es unterscheidet sich von der chemischen Gasphasenabscheidung (CVD). Beim PVD wird festes Metall in einer Vakuumkammer durch Wärme oder elektrische Energie in Dampf verwandelt. Der Dampf haftet an dem Teil und bildet eine dünne Schicht. Eine chemische Reaktion ist nicht erforderlich.

Beim CVD-Verfahren werden dagegen Gase verwendet, die mit der Oberfläche reagieren. Diese Gase erzeugen durch eine chemische Reaktion eine neue Materialschicht. CVD erfordert oft höhere Temperaturen und eine komplexere Chemie.

PVD ist sauberer, arbeitet bei niedrigeren Temperaturen und ist mit einer Vielzahl von Teilen kompatibel, so dass diese nicht beschädigt werden.

Grundlegende Schritte im PVD-Verfahren

- Reinigung: Das Teil wird gereinigt, um Schmutz, Öl oder Rost zu entfernen. Dieser Schritt ist der Schlüssel für eine starke Haftung.

- Laden: Die sauberen Teile kommen in eine Vakuumkammer.

- Verdunstung: Das beschichtete Metall, z. B. Titan oder Chrom, wird erhitzt oder mit Ionen beschossen. Es verwandelt sich in Dampf.

- Ablage: Der Dampf wandert durch das Vakuum und landet auf der Oberfläche des Werkstücks. Er bildet einen festen, dünnen Film.

- Kühlung und Entladung: Nach der Beschichtung kühlen die Teile ab und werden aus der Kammer genommen.

Gängige Arten von PVD-Techniken

Es gibt mehrere PVD-Verfahren. Jedes arbeitet auf etwas andere Weise, aber alle nutzen Dampf, um eine Oberfläche im Vakuum zu beschichten.

Sputterabscheidung

Beim Sputtern werden mit Ionen Atome aus einem Metalltarget herausgeschlagen. Diese Atome werden zu Dampf und beschichten das Teil. Der Vakuumkammer wird ein Gas, z. B. Argon, zugeführt. Es bildet ein Plasma und erzeugt Ionen. Die Ionen treffen mit hoher Geschwindigkeit auf das Metalltarget. Die Metallatome fliegen dann ab und bilden eine dünne Schicht auf der Oberfläche des Teils. Das Sputtern erzeugt glatte, gleichmäßige Schichten und eignet sich gut für dünne Filme.

Elektronenstrahlverdampfung

Bei diesem Verfahren wird ein hochenergetischer Elektronenstrahl verwendet, um das Beschichtungsmetall zu erhitzen. Das Metall schmilzt und wird zu Dampf. Der Dampf wandert durch die Kammer und landet auf dem Teil. Mit dieser Technik lassen sich Dicke und Reinheit der Beschichtung genau steuern. Sie eignet sich gut für Materialien mit hohem Schmelzpunkt.

Lichtbogenverdampfung

Bei der Lichtbogenabscheidung wird ein elektrischer Lichtbogen verwendet, um das Metallziel zu treffen. Der Lichtbogen erzeugt einen sehr heißen Punkt, der das Metall verdampft. Der Dampf verwandelt sich in Plasma, das die Teile beschichtet. Diese Methode erzeugt dichte, starke Beschichtungen. Allerdings können dabei auch kleine Partikel oder Tröpfchen in der Schicht entstehen. Diese müssen kontrolliert werden, um eine glatte Oberfläche zu erhalten.

PVD-Beschichtungsmaterialien und Substratkompatibilität

Die Wahl der richtigen Beschichtung und die Abstimmung mit dem richtigen Grundmaterial gewährleisten eine starke Haftung und Leistung.

Optionen für Metall- und Keramikbeschichtungen

PVD-Beschichtungen umfassen sowohl Metall- als auch Keramikbeschichtungen. Metallbeschichtungen, wie Titannitrid (TiN) oder Chromnitrid (CrN), sind zäh und verschleißfest. Sie werden in Werkzeugen und Maschinenteilen verwendet.

Keramische Beschichtungen, wie z. B. Zirkoniumnitrid (ZrN), sind für Hitze- und Korrosionsbeständigkeit geeignet. Einige Beschichtungen kombinieren Metall- und Keramikeigenschaften, um Härte, Farbe und thermische Stabilität auszugleichen.

Kompatible Substrate

PVD funktioniert am besten bei Materialien, die mit Vakuum und mäßiger Hitze umgehen können. Dazu gehören:

- Rostfreier Stahl

- Werkzeugstahl

- Aluminium

- Titan

- Hartmetall

- Kunststoffe (mit Niedertemperatur-PVD)

Das Substrat darf während des Beschichtungsvorgangs nicht ausgasen oder sich verformen. Metalle sind aufgrund ihrer Festigkeit und Stabilität die gängigsten Grundwerkstoffe.

Beteiligte Ausrüstung und Technologie

Die PVD-Beschichtung beruht auf präzisen High-Tech-Anlagen. Jeder Teil des Systems spielt eine Schlüsselrolle für eine saubere, gleichmäßige Beschichtung.

Vakuumkammern

Die Vakuumkammer ist der Ort, an dem der gesamte Beschichtungsprozess stattfindet. Hier werden Luft und Feuchtigkeit entfernt, um Verunreinigungen zu vermeiden. Ein sauberes Vakuum ermöglicht es dem Dampf, sich frei zu bewegen und an den Teilen zu haften. Die Kammer muss dicht verschlossen sein und während des Prozesses unter niedrigem Druck stehen.

Target-Materialien und Kathoden

Das Target ist das Metall oder die Verbindung, die sich in Dampf verwandelt. Es befindet sich in der Kammer und ist den zu beschichtenden Teilen zugewandt. Beim Sputtern wird das Target von Ionen getroffen. Bei der Lichtbogenbeschichtung wird es von einem elektrischen Lichtbogen getroffen. Die Kathode trägt zur Erzeugung von Energie bei, die Atome vom Target abspaltet. Diese Atome bilden die Beschichtung.

Heiz- und Plasmaerzeugungssysteme

Einige Systeme verwenden Hitze, um das Beschichtungsmetall zu schmelzen. Andere verwenden einen Elektronen- oder Ionenstrahl, um das Ziel zu verdampfen. Häufig wird in der Kammer ein Plasma erzeugt. Es hilft bei der Führung des Dampfes und verbessert seine Verbindung mit der Oberfläche. Diese Systeme erfordern eine präzise Steuerung, um einen stabilen Prozess zu gewährleisten.

Vorteile des Einsatzes von PVD-Beschichtungen

PVD-Beschichtungen bieten mehr als nur Schutz. Sie verbessern die Leistung und das Aussehen eines Teils. Hier ist, was sie so wertvoll macht.

Härte und Abriebfestigkeit

PVD-Beschichtungen sind robust. Sie halten hohen Belastungen, Schnitten und wiederholtem Gebrauch stand. Mit Titannitrid beschichtete Werkzeuge bleiben zum Beispiel länger scharf. Die harte Oberfläche trägt zur Verringerung von Kantenverschleiß, Oberflächenbeschädigung und Rissbildung bei.

Korrosionsschutz

Einige Beschichtungen blockieren Feuchtigkeit, Luft und Chemikalien. Beschichtungen auf Chromnitrid- und Zirkoniumbasis bilden dichte Barrieren, die Rost und Korrosion bremsen. Dies hilft in rauen Umgebungen, z. B. bei Salzwasser oder feuchter Luft.

Verbesserungen bei Reibung und Schmierung

PVD reduziert die Oberflächenreibung. Eine glattere, steifere Oberfläche bedeutet weniger Widerstand zwischen beweglichen Teilen. Bei trockenen oder Hochgeschwindigkeitsanwendungen trägt dies zur Verringerung von Hitze und Verschleiß bei. Einige Beschichtungen funktionieren wie Trockenschmiermittel und verringern den Bedarf an Öl oder Fett.

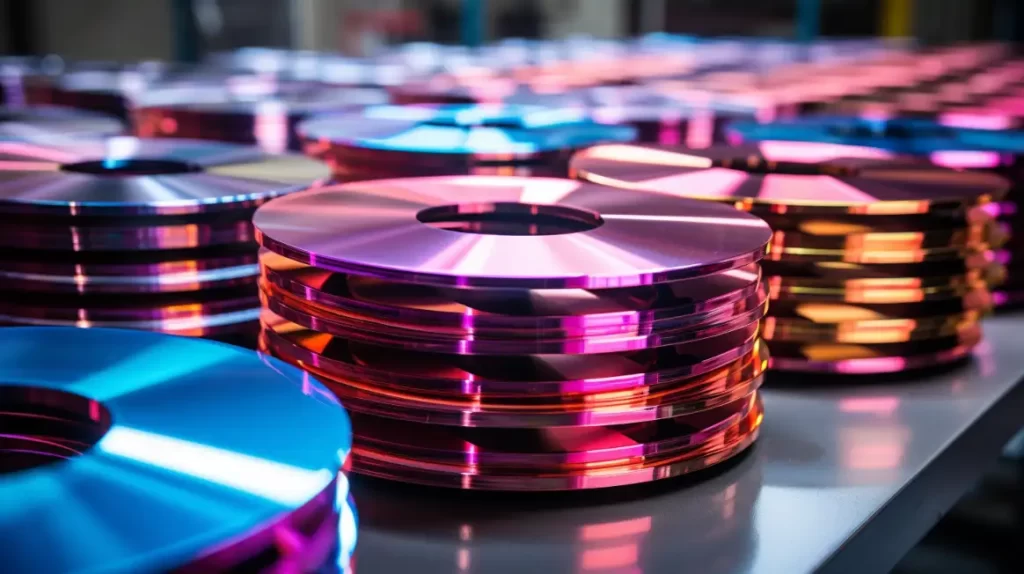

Ästhetische Verbesserungen

PVD verbessert auch das Erscheinungsbild. Es verleiht Teilen eine glänzende, gleichmäßige Oberfläche in Farben wie Gold, Schwarz, Silber oder Bronze. Diese Beschichtungen verblassen nicht und blättern nicht leicht ab. Deshalb werden sie gerne für Werkzeuge, Uhren, Eisenwaren und Konsumgüter verwendet.

Beschränkungen und Herausforderungen

PVD bietet viele Vorteile, aber es hat auch einige Grenzen. Wenn man diese kennt, kann man besser entscheiden, wann es die richtige Lösung ist.

Hohe Kosten für die Erstausstattung

PVD-Systeme benötigen Vakuumkammern, Stromversorgungen und präzise Steuerungen. Diese Geräte sind teuer in der Anschaffung und Einrichtung. Für kleine Betriebe oder solche, die nur geringe Stückzahlen benötigen, können diese Kosten schwer zu rechtfertigen sein.

Einschränkungen bei Größe und Form des Substrats

Das Teil muss in die Vakuumkammer passen. Große oder unregelmäßig geformte Teile werden möglicherweise nicht gleichmäßig beschichtet. Scharfe Ecken, tiefe Löcher oder tote Winkel können den Dampfstrom blockieren. Dies führt zu einer ungleichmäßigen Beschichtung oder dünneren Stellen.

Empfindlichkeit gegenüber Oberflächenreinheit

PVD benötigt makellose Oberflächen. Schmutz, Öl oder eine Oxidschicht können die Haftung der Beschichtung verhindern. Selbst ein kleiner Makel kann zu Abblättern oder Schwachstellen führen. Aus diesem Grund sind die Reinigungsschritte streng und detailliert.

Nicht ideal für dicke Beschichtungen

PVD erzeugt zerbrechliche Schichten - in der Regel zwischen 1 und 5 Mikrometern. Dies ist ideal für die Kontrolle von Verschleiß und Reibung, aber nicht für den Aufbau dicker Schutzschichten. Wenn das Teil eine dichte Barriere erfordert, sind andere Beschichtungsmethoden möglicherweise effektiver.

Industrielle Anwendungen der PVD-Beschichtung

Die PVD-Beschichtung wird in vielen Bereichen eingesetzt. Sie verbessert die Leistung, bietet Schutz und verbessert das Aussehen.

Schneidwerkzeuge und Formen

PVD wird häufig bei Bohrern, Schaftfräsern und Stanzwerkzeuge. Beschichtungen wie TiN und TiAlN machen diese Werkzeuge härter und hitzebeständiger. Dadurch schneiden sie schneller, halten länger und verringern die Ausfallzeiten bei der Bearbeitung.

Medizinische Geräte und chirurgische Werkzeuge

Chirurgische Scheren, Skalpelle und Implantate sind häufig mit PVD-Beschichtungen versehen. Diese Beschichtungen sind biokompatibel, glatt und korrosionsbeständig. Sie erleichtern die Reinigung der Werkzeuge und verringern das Infektionsrisiko. Außerdem verlängern sie die Lebensdauer der Werkzeuge in sterilen Umgebungen.

Automobil- und Luftfahrtkomponenten

In Autos und Flugzeugen trägt PVD zum Schutz kleiner, leistungsstarker Teile bei. Dazu gehören Ventilteile, Zahnräder und Motorteile. Die Beschichtungen sind hitze-, verschleiß- und korrosionsbeständig. Dadurch wird die Zuverlässigkeit erhöht und der Wartungsaufwand verringert.

Unterhaltungselektronik und Uhren

PVD verleiht Handys, Laptops und Uhren Farbe und Kratzfestigkeit. Es verleiht eine glatte Oberfläche, die länger hält als Farbe oder Überzug. Die Beschichtung widersteht dem Ausbleichen und lässt die Produkte auch nach täglichem Gebrauch wie neu aussehen.

Qualitätskontrolle und Inspektionsmethoden

PVD-Beschichtungen müssen strenge Normen erfüllen. Durch Qualitätskontrollen wird sichergestellt, dass jedes Teil die richtige Dicke, Festigkeit und Oberfläche erhält.

Messung der Beschichtungsdicke

Ein wichtiger Schritt ist die Messung der Dicke der Beschichtung. Dazu werden Werkzeuge wie Messschieber oder Röntgenfluoreszenz (XRF) verwendet. Damit wird überprüft, ob die Beschichtung den Konstruktionsspezifikationen entspricht. Die Schichtdicke beträgt in der Regel nur wenige Mikrometer, so dass es auf Genauigkeit ankommt.

Haftungsprüfung

Um sicherzustellen, dass die Beschichtung gut haftet, werden Adhäsionstests durchgeführt. Eine Standardmethode ist der Kratztest. Ein Stift drückt mit zunehmender Kraft auf die Oberfläche. Wenn die Beschichtung zu früh abblättert oder reißt, ist der Test nicht bestanden.

Visuelle und optische Inspektion

Die Techniker suchen nach Mängeln wie Grübchen, Rissen oder ungleichmäßiger Farbe. Sie verwenden Mikroskope oder helles Licht, um die Oberfläche zu prüfen. Jeder sichtbare Fehler kann die Qualität oder Leistung des Teils beeinträchtigen.

Abnutzungs- und Kratzertests

Die Teile können mit kontrollierter Kraft gerieben oder geschabt werden. Dabei wird geprüft, wie gut die Beschichtung dem Verschleiß widersteht. Einige Labors verwenden Maschinen zur Prüfung von Reibung, Härte und Oberflächenbeschädigung im Laufe der Zeit.

Schlussfolgerung

Die PVD-Beschichtung ist eine saubere und präzise Methode zum Schutz und zur Veredelung von Metall- und Kunststoffteilen. Dabei wird in einem Vakuum verdampftes Metall verwendet, um eine dünne, harte und dauerhafte Oberfläche zu erzeugen. Das Verfahren erhöht die Verschleißfestigkeit, verringert die Reibung, verbessert das Aussehen und schützt vor Korrosion.

Sie suchen nach zuverlässigen Lösungen für die Oberflächenbeschichtung? Wir bieten schnelle Kostenvoranschläge, technische Unterstützung und kundenspezifische Beschichtungsdienstleistungen für Ihre Produktanforderungen. Kontaktieren Sie uns heute um zu erfahren, wie PVD die Leistung und Lebensdauer Ihrer Teile verbessern kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.