Viele Hersteller stehen vor einer gemeinsamen Herausforderung: Metallteile schnell und zuverlässig zu verbinden. Herkömmliche Schweißverfahren müssen oft aufholen, was zu Produktionsverzögerungen und Qualitätsproblemen führt. Das Buckelschweißen bietet eine schnelle, präzise Lösung, die sich perfekt für die Großserienfertigung eignet.

Buckelschweißen ist eine Form des Widerstandsschweißens, bei der Druck und elektrischer Strom zum Verbinden zweier oder mehrerer Metallteile verwendet werden. Dabei werden erhöhte Abschnitte oder "Vorsprünge" an einem der Metallteile verwendet, um den Schweißstrom, die Wärme und den Druck zu konzentrieren. Mit dieser Technik werden gleichmäßige, qualitativ hochwertige Verbindungen in einem Bruchteil der Zeit im Vergleich zu anderen Verfahren hergestellt.

Sie möchten wissen, wie diese Technik Ihren Produktionsprozess revolutionieren kann? Lassen Sie uns die Grundlagen des Buckelschweißens erforschen.

Wie Projektionsschweißen funktioniert

Beim Buckelschweißen wirken Wärme und Druck zusammen, um feste Verbindungen herzustellen. Ein elektrischer Strom fließt durch die Metallteile, während Druck ausgeübt wird. Die erhabenen Vorsprünge konzentrieren sich auf den Stromfluss und bewirken eine schnelle Erwärmung an bestimmten Stellen.

Das Prinzip des Buckelschweißens

Projektionen wirken wie winzige Blitzableiter. Sie konzentrieren sich auf den elektrischen Widerstand und erzeugen Wärme genau dort, wo sie benötigt wird. Wenn sich die Vorsprünge erhitzen und weich werden, drückt der Druck die Teile zusammen und bildet an jedem Vorsprung ein solides Schweißnäpfchen.

Beteiligte Schlüsselkomponenten

Jedes Projektionsschweißgerät benötigt drei Hauptelemente:

- Eine Stromversorgung, die eine präzise Stromregelung bietet

- Elektroden, die Druck ausüben und Strom leiten

- Ein Kontrollsystem zur Steuerung von Zeit und Kraft

Elektroden-Design

Elektroden entscheiden über Erfolg oder Misserfolg des Schweißprozesses. Sie müssen:

- Elektrizität effizient leiten

- Gleichmäßigen Druck ausüben

- Widerstandsfähig gegen Verschleiß und Verformung

- Anpassung an die Werkstückgeometrie

Wassergekühlte Elektroden aus Kupferlegierungen funktionieren oft am besten. Ihre Ausführung hängt von den zu schweißenden Teilen und den Anforderungen an die Produktionsgeschwindigkeit ab.

Vorbereitung des Werkstücks

Eine korrekte Vorbereitung der Teile führt zu besseren Schweißnähten. Dies beinhaltet:

- Saubere, oxidfreie Oberflächen

- Korrekt bemessene und geformte Vorsprünge

- Konsistente Materialstärke

- Ordnungsgemäße Passung zwischen den Teilen

Arten des Buckelschweißens

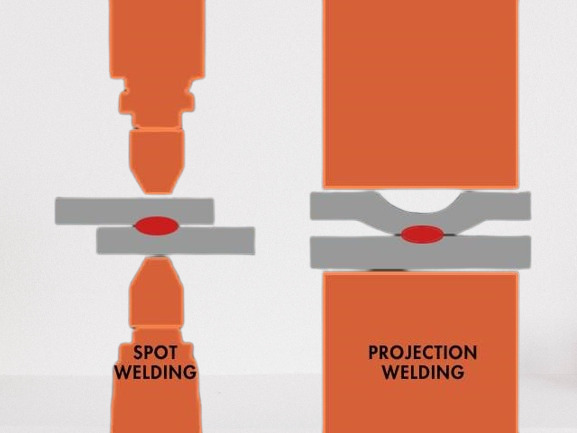

Die Hersteller haben zwei Hauptoptionen für das Buckelschweißen. Jeder Typ eignet sich für unterschiedliche Produktionsanforderungen und Teilekonstruktionen.

Punktprojektionsschweißen

Beim Punkt-Buckelschweißen werden einzelne Schweißpunkte erzeugt. Es funktioniert am besten für:

- Teile, die mehrere separate Anschlusspunkte benötigen

- Anwendungen, bei denen Schweißabstände wichtig sind

- Projekte, die eine präzise Wärmesteuerung erfordern

Diese Methode ist besonders geeignet für Automobilmontage. Es hilft bei der Verbindung von Karosserieteilen, Klammernund andere Komponenten schnell und zuverlässig.

Kontinuierliche Buckelschweißung

Beim kontinuierlichen Buckelschweißen werden ununterbrochene Schweißlinien erzeugt. Diese Technik:

- Verbindet Teile über ihre gesamte Länge

- Erzeugt bei Bedarf hermetische Dichtungen

- Effiziente Handhabung größerer Werkstücke

Viele Haushaltsgerätehersteller verwenden diese Methode. Sie eignet sich perfekt zum Verschließen von Behältern oder zum Verbinden langer Metallstreifen.

Vorteile der einzelnen Typen

Punkt-Buckelschweißen bietet:

- Geringerer Wärmeeintrag in die Teile

- Schnellere Zykluszeiten

- Weniger Elektrodenverschleiß

- Präzisere Kontrolle

Das kontinuierliche Buckelschweißen bietet:

- Bessere Versiegelungsmöglichkeiten

- Höhere Gesamtfestigkeit der Verbindung

- Weniger potenzielle Leckstellen

- Glatteres Aussehen

Anwendungen des Buckelschweißens

Verschiedene Industriezweige nutzen das Buckelschweißen, um einzigartige Fertigungsprobleme zu lösen. Seine Präzision und Zuverlässigkeit machen es zu einer ersten Wahl für kritische Anwendungen.

Autoindustrie

Automobilhersteller verlassen sich stark auf das Buckelschweißen. Es wird verwendet für:

- Befestigung von Muttern an Karosserieteilen

- Verbindung von Sitzrahmen

- Anbringen von Halterungen und Stützen

- Elektrische Bauelemente

Ein Auto kann Tausende von Schweißnähten enthalten. Diese Methode hilft den Automobilherstellern, die Produktionsgeschwindigkeit zu erhöhen und gleichzeitig die Qualität zu erhalten.

Anwendungen in der Luft- und Raumfahrt

In der Luft- und Raumfahrt muss jede Schweißnaht strenge Normen erfüllen. Buckelschweißen erfüllt sie:

- Herstellung konsistenter, wiederholbarer Verbindungen

- Minimierung von Hitzeschäden an empfindlichen Teilen

- Gewichtsreduzierung im Vergleich zu mechanischen Befestigungen

- Sicherstellung hochfester Verbindungen

Flugzeugtriebwerke, Fahrwerke und Steuerungssysteme profitieren von dieser Technik.

Elektronikfertigung

Elektronik braucht zuverlässige elektrische Verbindungen. Buckelschweißen hilft dabei:

- Verbinden von Batteriepolen

- Erstellen von Leistungsschalterkomponenten

- Befestigen von elektrischen Kontakten

- Bau von Transformatorenkernen

Die Präzision des Buckelschweißens verhindert die Beschädigung empfindlicher elektronischer Teile.

Medizinische Geräte und Ausrüstung

Medizinische Hersteller entscheiden sich deshalb für das Buckelschweißen:

- Schafft saubere, kontaminationsfreie Verbindungen

- Ermöglicht die Sterilisation von Fertigprodukten

- Erzeugt glatte Oberflächen ohne scharfe Kanten

- Stellt winzige, präzise Verbindungen her

Von chirurgischen Instrumenten bis hin zu implantierbaren Geräten erfüllt diese Methode strenge medizinische Standards.

Vorteile des Projektionsschweißens

Kluge Hersteller suchen immer nach besseren Produktionsmethoden. Das Buckelschweißen bietet mehrere Vorteile, die Ihr Endergebnis verbessern können.

Hohe Produktionseffizienz

Das Buckelschweißen beschleunigt die Produktion dramatisch:

- Schweißnähte entstehen in Millisekunden

- Mehrere Schweißungen erfolgen gleichzeitig

- Die Rüstzeit zwischen den Teilen ist minimal

- Automatisierung fügt sich leicht in den Prozess ein

Eine Maschine kann Tausende von Teilen pro Schicht produzieren. Dieser hohe Ausstoß hilft, knappe Fristen und die steigende Nachfrage zu erfüllen.

Kosten-Wirksamkeit

Die Zahlen sind beim Projektionsschweißen sinnvoll:

- Weniger Energie pro Schweißung

- Minimaler Bedarf an Verbrauchsmaterialien

- Niedrigere Arbeitskosten durch Automatisierung

- Reduzierte Ausschussraten

Diese Einsparungen summieren sich schnell. Viele Unternehmen sehen den ROI innerhalb weniger Monate nach der Umstellung auf diese Methode.

Reduzierte Verzerrung und Stress

Die Qualität verbessert sich beim Buckelschweißen:

- Hitze wirkt sich nur auf kleine, spezifische Bereiche aus

- Teile behalten ihre Form besser bei

- Während des Prozesses treten weniger Verwerfungen auf

- Fertige Produkte benötigen weniger Nacharbeit

Diese Präzision führt zu stärkeren Produkten, die gleich beim ersten Mal richtig zusammenpassen. Sie reduziert den Ausschuss und die Garantieansprüche.

Herausforderungen beim Projektionsschweißen

Jedes Schweißverfahren birgt seine Tücken. Wenn Sie diese Herausforderungen kennen, können Sie besser planen und kostspielige Fehler vermeiden.

Verbreitete Defekte

Beim Buckelschweißen kann es zu Qualitätsproblemen kommen. Eine frühzeitige Erkennung macht den Unterschied:

- Schwachstellen in der Schweißnaht

- Inkonsistente Schweißnahtgröße

- Oberflächenmarkierungen oder Vertiefungen

- Risse in oder um Schweißnähte

Durch regelmäßige Qualitätskontrollen werden diese Probleme schnell erkannt. Schnelle Korrekturen sorgen für eine reibungslose Produktion.

Unzureichende Durchdringung

Schlechtes Eindringen schwächt die Schweißnähte. Dies geschieht aufgrund von:

- Niedriger Schweißstrom

- Kurze Schweißzeit

- Falsches Projektionsdesign

- Falsch ausgerichtete Teile

Die Prüfung von Musterteilen hilft bei der Wahl der richtigen Einstellungen. Eine gute Einstellung verhindert schwache Schweißnähte.

Überhitzung

Zu viel Hitze verursacht Probleme:

- Metallspritzer

- Elektrodenkleben

- Teil Verfärbung

- Übermäßige Vertiefung

Die meisten Hitzeprobleme lassen sich durch die richtige Kühlung und die richtige Einstellung des Timings lösen. Moderne Steuerungen machen dies einfacher denn je.

Strategien zur Schadensbegrenzung

Eine kluge Planung besiegt Probleme, bevor sie entstehen:

- Verwendung von Simulationssoftware zur Vorhersage von Problemen

- Betreiber gründlich schulen

- Regelmäßige Wartung der Ausrüstung

- Ständige Überwachung der Schweißparameter

Die Datenerfassung hilft, Trends zu erkennen. So können Sie kleine Probleme beheben, bevor sie zu großen Kopfschmerzen werden.

Vergleich mit anderen Schweißtechniken

Die Wahl des richtigen Schweißverfahrens hat einen großen Einfluss. Vergleichen wir das Buckelschweißen mit anderen gängigen Verfahren.

Buckelschweißen vs. Punktschweißen

Diese Cousins und Cousinen haben entscheidende Unterschiede:

Buckelschweißen:

- Erzeugt mehrere Schweißnähte auf einmal

- Funktioniert besser bei dickeren Materialien

- Benötigt speziell vorbereitete Teile

- Bietet eine präzisere Hitzesteuerung

- Einfachere Vorbereitung der Teile

- Niedrigere Ausrüstungskosten

- Flexibler für unterschiedliche Teileformen

- Leichter zu erlernen und zu benutzen

Buckelschweißen vs. Widerstandsschweißen

Diese Methoden sind zwar ähnlich, dienen aber unterschiedlichen Zwecken:

Buckelschweißen:

- Fokussiert die Wärme auf exakte Punkte

- Reduziert den gesamten Wärmeeintrag

- Sorgt für sauberer aussehende Gelenke

- Verarbeitet komplexe Teilegeometrien

Widerstandsschweißen:

- Erfordert weniger spezielle Werkzeuge

- Funktioniert mit mehr Materialkombinationen

- Passt sich leicht an unterschiedliche Teilegrößen an

- Benötigt weniger präzise Teileanpassung

Vorteile und Nachteile

Das Projektionsschweißen glänzt in einigen Bereichen, muss aber in anderen verbessert werden.

Vorteile:

- Höhere Produktionsgeschwindigkeiten

- Gleichmäßigere Schweißqualität

- Weniger Elektrodenverschleiß

- Besser für automatisierte Prozesse

Nachteile:

- Höhere Kosten für die Erstausstattung

- Erfordert präzise Teilevorbereitung

- Begrenzt auf kompatible Metalle

- Komplexere Einrichtung und Wartung

Die Auswahl der richtigen Ausrüstung für das Buckelschweißen

Mit der Wahl der richtigen Schweißausrüstung sind Sie auf dem besten Weg zum Erfolg. Wenn Sie diesen Schritt richtig ausführen, sparen Sie später Zeit und Geld.

Spezifikationen der wichtigsten Geräte

Konzentrieren Sie sich auf diese kritischen Faktoren:

Leistungsabgabe:

- Anpassung an Ihre Materialstärke

- Berücksichtigung des künftigen Produktionsbedarfs

- Suchen Sie nach anpassbaren Einstellungen

- Überprüfen Sie sowohl den Spannungs- als auch den Stromstärkenbereich

Kontrollsysteme:

- Digitale Kontrollen bieten mehr Präzision

- Datenprotokollierung hilft bei der Qualitätskontrolle

- Programmierbare Einstellungen beschleunigen den Wechsel

- Fernüberwachung steigert die Effizienz

Elektroden-Optionen:

- Kühlkapazität beeinflusst Produktionsgeschwindigkeit

- Materialauswahl beeinflusst die Lebensdauer der Elektrode

- Der Kraftbereich muss Ihren Teilen entsprechen

- Schnell austauschbare Designs reduzieren Ausfallzeiten

Sicherheitsmerkmale:

- Not-Aus

- Überlastungsschutz

- Ordnungsgemäße Bewachung

- Sicherheitsverriegelungen für den Bediener

Empfohlene Marken und Modelle

Die Wahl der Top-Ausrüstung hängt vom Bedarf ab:

Produktion in kleinem Maßstab:

- Stromversorgungen der mittleren Leistungsklasse (15-50 kVA)

- Manuelle oder halbautomatische Steuerung

- Grundlegende Datenverfolgung

- Standard-Elektrodenoptionen

Großserienfertigung:

- Systeme mit hoher Leistung (75+ kVA)

- Vollständig automatisierte Kontrollen

- Erweiterte Überwachungssysteme

- Spezialisierte Elektrodenkonstruktionen

Budget-freundliche Optionen:

- Gebrauchte Geräte von seriösen Händlern

- Basismodelle der großen Marken

- Mietoptionen für teure Systeme

- Aufrüstbare Basismodelle

Schlussfolgerung

Das Buckelschweißen zeichnet sich als leistungsstarke Lösung für moderne Fertigungsanforderungen aus. Seine Geschwindigkeit, Präzision und Zuverlässigkeit machen es ideal für die Großserienproduktion. Da die Automatisierung immer wichtiger wird, wird diese Technik nur an Bedeutung gewinnen. Die anfängliche Investition macht sich durch schnellere Produktionszeiten und höhere Qualität bezahlt. Für viele Hersteller bedeutet die Beherrschung des Buckelschweißens einen echten Vorteil auf dem heutigen Wettbewerbsmarkt.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was wird beim Buckelschweißen häufig geschweißt?

Buckelschweißen eignet sich hervorragend zum Verbinden von Muttern, Bolzen und Halterungen mit flachen Metalloberflächen. Automobilhersteller verwenden es häufig für die Montage von Karosserieteilen und Rahmen. Es eignet sich auch hervorragend für elektrische Komponenten wie Batterieklemmen und Schaltkontakte.

Welche Materialien können mit dem Buckelschweißen geschweißt werden?

Die meisten gängigen Metalle eignen sich gut für das Buckelschweißen. Stahl ist nach wie vor die erste Wahl, insbesondere kohlenstoffarme und rostfreie Sorten. Auch Messing und Kupfer eignen sich gut. Auch einige Aluminiumlegierungen können auf diese Weise geschweißt werden, obwohl sie spezielle Einstellungen erfordern.

Wie sieht es mit den Kosten des Buckelschweißens im Vergleich zu anderen Verfahren aus?

Die anfänglichen Kosten sind höher als bei einfacheren Schweißverfahren, aber die langfristigen Einsparungen rechtfertigen oft die Investition. Schnellere Produktionsgeschwindigkeiten, weniger Abfall und geringere Arbeitskosten summieren sich schnell.

Welche Sicherheitsvorkehrungen sind beim Buckelschweißen zu treffen?

Die richtige Schutzausrüstung ist das A und O - Schweißerhelme, hitzebeständige Handschuhe und flammfeste Kleidung. Eine gute Belüftung beseitigt Dämpfe. Regelmäßige Überprüfungen der Ausrüstung beugen elektrischen Gefahren vor. Eine gründliche Schulung der Bediener hilft, Unfälle zu vermeiden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.