Metallverarbeiter haben oft Probleme mit Biegespuren und unebenen Oberflächen an Blechteilen. Diese Probleme können zu Schwachstellen und schlechter optischer Qualität führen. Das Prägen von Abkantpressen ist eine Lösung, die die Biegegenauigkeit und die Oberflächenbeschaffenheit verbessert, wodurch Fehler reduziert und die Produktzuverlässigkeit erhöht werden.

Münzen liefern Genauigkeit. Aber wie funktioniert das? Schauen wir uns genauer an, was während des Prozesses passiert und warum es wichtig ist.

Was ist Abkantpressen?

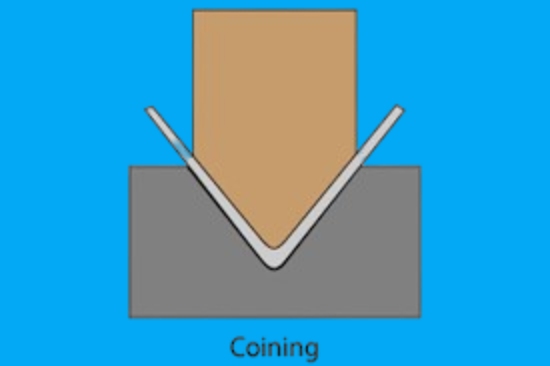

Das Abkantpressen ist ein Metallbiegeverfahren, bei dem Bleche mit sehr hohem Druck geformt werden. Der Stempel drückt tief in das Metall und presst es vollständig in den Hohlraum der Matrize. Im Gegensatz zum Luftbiegen, bei dem das Metall nur teilweise mit den Werkzeugen in Berührung kommt, entsteht beim Prägen ein vollständiger Kontakt zwischen dem Stempel, dem Metall und der Matrizenoberfläche.

Durch diesen starken Druck wird das Korngefüge des Metalls direkt an der Biegestelle umgeformt. Das Metall wird über seine Streckgrenze hinaus komprimiert, wodurch die neue Form dauerhaft erhalten bleibt. Aus diesem Grund erzeugt das Prägen scharfe Biegungen mit sehr geringer oder gar keiner Rückfederung. Die Winkel bleiben genau, und der innere Biegeradius ist eng.

Beim Prägen fließt das Metall um den Stempel herum und füllt den Hohlraum der Matrize fest aus. Diese tiefe plastische Verformung baut innere Spannungen ab, macht die Biegung stabil und verhindert, dass sie sich nach dem Formen verändert.

Schritt-für-Schritt-Prägevorgang an der Abkantpresse

Das Prägen mit der Abkantpresse erfordert eine sorgfältige Vorbereitung und Ausführung. Hier sehen Sie, wie der Prozess abläuft:

Schritt 1: Einrichten des Werkzeugs

Wählen Sie den richtigen Stempel und die richtige Matrize für die jeweilige Materialart und -stärke. Verwenden Sie gehärtete Werkzeuge, um dem hohen Druck standzuhalten. Richten Sie den Stempel und die Matrize sorgfältig in der Abkantpresse aus. Prüfen Sie, ob die Öffnung der Matrize und die Stempelspitze mit der gewünschten Biegeradius.

Schritt 2: Positionierung des Materials

Legen Sie das Metallblech auf die untere Matrize. Stellen Sie sicher, dass es flach und rechtwinklig zum Hinteranschlag ist. Verwenden Sie bei Bedarf Klammern oder Anschläge, damit es sich beim Biegen nicht verschiebt.

Schritt 3: Anpassung der Tonnage

Stellen Sie die Abkantpresse so ein, dass sie genügend Kraft zum Prägen aufbringt. Diese Kraft muss ausreichen, um den Stempel vollständig in die Matrize zu drücken. Verwenden Sie eine Tonnagetabelle oder einen Rechner auf der Grundlage von Materialtyp, Dicke und Biegelänge.

Schritt 4: Biegehub

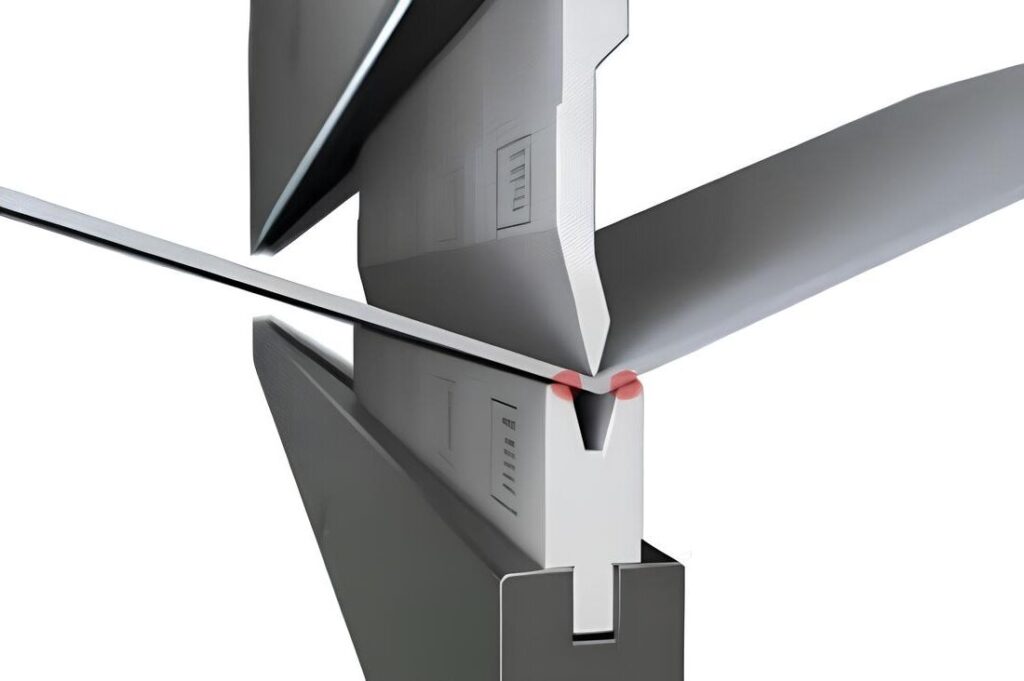

Starten Sie den Maschinenzyklus. Der Stempel bewegt sich nach unten und drückt das Metall in die Matrize. Im Gegensatz zum Luftbiegen dringt der Stempel tief in den Matrizenhohlraum ein. Das Blech fließt und nimmt die genaue Form des Werkzeugs an.

Schritt 5: Rückhub

Wenn die volle Tiefe erreicht ist, zieht sich der Stempel zurück. Das Metall behält den Biegewinkel und die Form bei. Es gibt fast keine Rückfederung weil das Material vollständig verformt war.

Schritt 6: Ausbau und Inspektion der Teile

Nehmen Sie das fertige Teil aus der Matrize. Prüfen Sie den Biegewinkel, den Radius und die Oberflächenqualität. Verwenden Sie Lehren oder Messwerkzeuge, um zu bestätigen, dass sie den Spezifikationen entsprechen.

Vorteile der Abkantpressenprägung

Das Prägen bietet mehr als nur scharfe Biegungen. Es verbessert die Präzision, die Konsistenz und die Oberflächenqualität. Diese Vorteile machen es zu einer guten Wahl für anspruchsvolle Anwendungen.

Hervorragende Genauigkeit und Reproduzierbarkeit

Das Prägen mit der Abkantpresse liefert jedes Mal exakte Biegewinkel. Der hohe Druck zwingt das Metall, sich perfekt an die Form der Matrize anzupassen. Dies macht es ideal für Teile, die enge Toleranzen erfordern, wie z. B. medizinische Geräte oder Präzisionsmaschinen.

Verbesserte Oberflächengüte und Details

Bei diesem Verfahren wird das Metall komprimiert, wodurch glatte, scharfe Biegungen ohne Risse oder Verformungen entstehen. Im Gegensatz zu anderen Verfahren hinterlässt das Prägen nur minimale Werkzeugspuren, so dass keine zusätzlichen Nacharbeiten erforderlich sind.

Reduzierter Rückfederungseffekt

Unter Rückfederung versteht man die Tendenz des Metalls, nach dem Biegen leicht zurückzuweichen. Beim Prägen wird dies durch eine permanente Umformung des Materials verhindert. Dies führt zu weniger Anpassungen und gleichmäßigeren Ergebnissen in der Großserienproduktion.

Herausforderungen und Grenzen der Abkantpressenprägung

Das Prägen bietet zwar eine unglaubliche Präzision, hat aber auch einige Nachteile. Diese müssen berücksichtigt werden, bevor man sich für ein Projekt entscheidet.

Hohe Tonnageanforderungen

Das Prägen erfordert viel mehr Kraft als das normale Biegen. Die Maschinen benötigen die 5-8-fache Tonnage des Luftbiegens, was zu höheren Kosten und spezieller Ausrüstung führt. Nicht alle Werkstätten haben Pressen, die stark genug für schwere Prägearbeiten sind.

Überlegungen zu Werkzeugen und Formen

Präzisionswerkzeuge sind entscheidend. Die Matrizen müssen dem exakten Biegewinkel entsprechen, und jeglicher Verschleiß kann die Genauigkeit der Teile beeinträchtigen. Gehärteter Werkzeugstahl ist ein Muss, aber er erhöht die Anschaffungskosten. Häufige Wartung ist ebenfalls erforderlich, um Defekte zu vermeiden.

Wesentliche Einschränkungen

Weiche Metalle wie Aluminium lassen sich prägen, aber komplexe oder spröde Materialien (z. B. kohlenstoffreicher Stahl) können unter extremem Druck reißen. Dickere Bleche erfordern noch mehr Kraft, was manche Projekte unpraktisch macht.

Anwendungen der Abkantpressenprägung

Das Prägen wird in Branchen eingesetzt, die hohe Präzision und enge Toleranzen erfordern. Es eignet sich gut für Teile, die saubere Biegungen und gleichmäßige Abmessungen erfordern.

Automobil- und Luftfahrtindustrie

In der Automobilindustrie wird das Prägen für Halterungen, Verstärkungen und Rahmen verwendet. Diese Teile müssen stabil sein und bei der Montage genau passen.

In der Luft- und Raumfahrt wird das Prägen für Struktur- und Innenteile verwendet. Viele dieser Teile haben komplexe Formen und enge Spezifikationen. Das Prägen trägt dazu bei, dass die Teile unter Belastung sicher funktionieren.

Elektronik und Feinmechanik

In der Elektronik benötigen kleine Metallteile saubere Kanten und glatte Biegungen. Das Prägen hilft bei der Herstellung detaillierter Formen mit weniger Verzug.

Auch Präzisionswerkzeuge und Gehäuse profitieren vom Prägen. Das Verfahren gewährleistet exakte Formen mit geringen Abweichungen, was für das Zusammenfügen von Komponenten entscheidend ist.

Gemeinsame Produkte, die mit Münzen hergestellt werden

Das Prägen wird zur Herstellung einer breiten Palette von Teilen verwendet. Einige gängige Beispiele sind:

- Metallklammern und Montageplatten

- Batteriehalter und Clips

- Steckergehäuse

- Elektrische Gehäuse

- Kleine mechanische Verknüpfungen

- Dekorative Zierteile

Prägen mit der Abkantpresse im Vergleich zu anderen Umformtechniken

Verschiedene Biegeverfahren bieten unterschiedliche Ergebnisse. Das Prägen bietet sich an, wenn enge Winkel und Wiederholbarkeit am wichtigsten sind.

Prägen vs. Air Bending

Das Luftbiegen ist die gängigste Methode. Sie verbraucht weniger Tonnage und ermöglicht flexible Winkel mit denselben Werkzeugen. Der Stempel berührt den Boden der Matrize nicht. Der endgültige Winkel hängt von der Tiefe und der Rückfederung des Materials ab.

Beim Prägen hingegen wird der Stempel tief in die Matrize gedrückt. Dadurch wird die Rückfederung beseitigt und ein fester Biegewinkel auf der Grundlage der Werkzeugform erreicht. Das Prägen ist genauer, aber weniger flexibel. Außerdem erfordert es mehr Kraft.

Das Luftbiegen ist schneller und verbraucht weniger Energie. Das Prägen ist langsamer, ergibt aber eine bessere Konsistenz und Oberflächenqualität.

Prägen vs. Bottom Bending

Beim unteren Biegen wird das Material in die Matrize gepresst, bleibt aber kurz vor dem vollständigen Kontakt stehen. Dabei wird mehr Kraft als beim Luftbiegen, aber weniger als beim Prägen eingesetzt. Ein gewisses Maß an Rückfederung tritt dennoch auf, so dass eine Winkelkorrektur erforderlich sein kann.

Das Prägen geht noch weiter. Dabei wird das Metall vollständig in den Hohlraum der Matrize gepresst, wodurch die Form fixiert wird. Das Biegen von unten bietet eine gute Genauigkeit, aber das Prägen bietet eine bessere Wiederholbarkeit und sauberere Biegungen.

Das Gesenkbiegen ist ein guter Mittelweg für mittlere Präzision. Das Prägen ist effektiver, wenn die Toleranzen eng sind und die Oberflächengüte entscheidend ist.

Wann sollte man sich für Münzen statt für Alternativen entscheiden?

Wählen Sie Münzen, wenn:

- Sie benötigen exakte Biegewinkel ohne Rückfederung

- Das Teil muss den engen Konstruktionsspezifikationen entsprechen

- Oberflächenabdrücke oder Verformungen müssen minimiert werden

- Das Produkt wird sichtbar oder für den Verbraucher sichtbar sein

- Sie arbeiten mit weichen oder dünnen metallischen Werkstoffen

Vermeiden Sie die Prägung, wenn:

- Produktionsgeschwindigkeit ist wichtiger als Präzision

- Ihre Abkantpresse kann keine hohe Tonnage bewältigen

- Sie benötigen flexible Winkeleinstellungen von einer Einrichtung aus

| Methode | Art des Kontakts | Benötigte Tonnage | Biegewinkel-Genauigkeit | Rückfederung | Werkzeugverschleiß | Geschwindigkeit | Am besten für |

|---|---|---|---|---|---|---|---|

| Prägung | Vollkontakt (Stempel dringt in die Matrize ein) | Hoch | Sehr hoch | Minimal | Hoch | Langsam | Hohe Präzision, enge Toleranz, saubere Oberfläche |

| Luftbiegen | Teilweiser Kontakt (schwimmend im Stempel) | Niedrig | Mäßig | Hoch | Niedrig | Schnell | Flexible Biegewinkel, geringer Kraftaufwand |

| Bodenbiegung | Voller Kontakt (aber kein Eindringen) | Mittel | Hoch | Niedrig | Mittel | Mäßig | Mittleres Präzisionsniveau, universelles Biegen |

Bewährte Praktiken für eine erfolgreiche Prägung

Um konsistente, qualitativ hochwertige Ergebnisse beim Prägen zu erzielen, muss jeder Schritt - von der Einrichtung bis zur Prüfung - sorgfältig ausgeführt werden.

Richtiges Einrichten der Maschine

Verwenden Sie eine Abkantpresse mit ausreichender Tonnage für das Material und die Biegelänge. Prüfen Sie die Tonnagetabelle, bevor Sie beginnen. Richten Sie den Stempel und die Matrize immer genau aus.

Sichern Sie das Werkzeug fest. Jede Fehlausrichtung kann zu schlechten Winkeln oder Werkzeugschäden führen. Vergewissern Sie sich, dass der Hinteranschlag rechtwinklig und korrekt positioniert ist.

Wärmen Sie die Abkantpresse vor langen Läufen auf, um die Leistung zu stabilisieren. Überprüfen Sie die Hubtiefeneinstellungen, um den für das Prägen erforderlichen Kontakt zwischen Stempel und Matrize zu erreichen.

Techniken der Materialvorbereitung

Verwenden Sie saubere, flache Bleche. Entfernen Sie vor dem Biegen Schmutz, Öl oder Rost. Verunreinigungen können die Biegung beeinträchtigen und das Werkzeug beschädigen.

Halten Sie die Blechdicke innerhalb der Toleranz. Ungleiche Dicken können zu ungleichmäßigen Winkeln führen. Vermeiden Sie die Verwendung von Blechen mit Graten oder Kantenbeschädigungen.

Schneiden Sie die Bleche genau auf Maß. Gerade Kanten sorgen für eine bessere Ausrichtung während des Biegevorgangs. Verwenden Sie beim Biegen eine einheitliche Faserrichtung, um gleichmäßige Ergebnisse zu erzielen.

Qualitätskontrolle und Inspektion

Prüfen Sie die ersten Teile sorgfältig. Verwenden Sie Winkellehren, Radiusprüfer oder Messschieber, um die Abmessungen zu überprüfen.

Prüfen Sie auf Oberflächenmarkierungen oder Risse, insbesondere an der Biegelinie. Vergleichen Sie die Teile während der Produktion regelmäßig mit freigegebenen Mustern.

Verfolgen Sie den Werkzeugverschleiß im Laufe der Zeit. Stumpfe oder beschädigte Werkzeuge können eine schlechte Oberflächenqualität oder ungenaue Biegungen zur Folge haben. Tauschen Sie sie aus, bevor sie die Teilequalität beeinträchtigen.

Schlussfolgerung

Das Abkantpressen ist ein präzises und stabiles Umformverfahren, das enge Toleranzen, minimale Rückfederung und eine saubere Oberflächenqualität bietet. Es ist ideal für Teile, bei denen Genauigkeit und Aussehen entscheidend sind. Es erfordert zwar eine höhere Tonnage und strengere Einstellungen, aber die Ergebnisse sind durchweg zuverlässig, insbesondere in Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Elektronikindustrie.

Benötigen Sie präzise, hochwertige Metallteile mit makellosen Biegungen? Sprechen Sie noch heute mit unserem Ingenieurteam um zu sehen, wie Präzisionsprägung Ihr nächstes Projekt verbessern kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.