Jeder Hersteller steht bei der Wahl der Zerspanungstechnologie vor einer kritischen Entscheidung. Hohe Materialkosten, enge Produktionspläne und Qualitätsanforderungen können die Entscheidung zwischen Plasma- und Laserschneiden schwierig machen. Beide Technologien bieten eindeutige Vorteile, aber die Wahl der falschen Technologie kann sich auf Ihr Endergebnis auswirken.

Für schnelle Projekte, die einfache Schnitte an dicken Metallen erfordern, erweist sich das Plasmaschneiden als kostengünstiger und schneller. Das Laserschneiden ist jedoch für Präzisionsarbeiten besser geeignet, da es eine bessere Kantenqualität und engere Toleranzen bietet, was es ideal für komplexe Designs und dünne Materialien macht.

Sind Sie bereit für den detaillierten Vergleich? Lassen Sie uns untersuchen, wie die einzelnen Methoden in den für Ihre Projekte wichtigen Leistungsbereichen abschneiden.

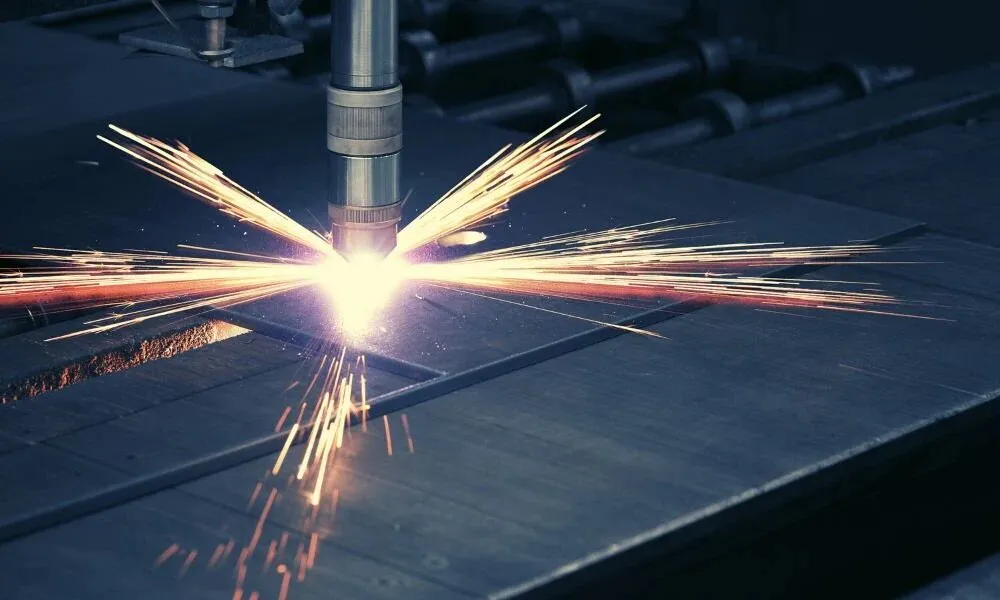

Plasmaschneiden

Innovation in der Zerspanung trifft auf praktische Effizienz. Plasmaschneiden hat die industrielle Metallverarbeitung verändert, indem sie schnelle, kostengünstige Lösungen für die Bearbeitung dicker Metalle bietet. In diesem Abschnitt werden die wichtigsten Aspekte der Plasmatechnologie erläutert.

Was ist Plasmaschneiden?

Beim Plasmaschneiden wird ionisiertes Hochtemperaturgas verwendet, um leitende Metalle zu durchtrennen. Das Verfahren erzeugt einen fokussierten Lichtbogen, der Temperaturen von bis zu 40.000°F erreicht und damit stark genug ist, um auch die härtesten Metalle zu durchtrennen.

Wie das Plasmaschneiden funktioniert

Der Prozess beginnt, wenn komprimiertes Gas durch eine enge Düse strömt. Ein elektrischer Lichtbogen ionisiert dieses Gas und erzeugt ein Plasma, das das Metall schmilzt und das geschmolzene Material wegsprengt. Stellen Sie sich das Verfahren wie einen kontrollierten Blitz vor, der Metall präzise schneidet.

Vorteile des Plasmaschneidens

Geschwindigkeit und Effizienz

Plasmaschneiden geht schnell, vor allem bei dicken Materialien. Es kann 2-Zoll-Stahl fünfmal schneller durchschneiden als andere Verfahren. Die Betriebskosten bleiben niedrig, da nur wenige Verschleißteile benötigt werden und die Rüstzeiten kurz sind.

Vielseitigkeit der Materialien

Diese Technologie verarbeitet verschiedene leitfähige Metalle:

- Stahl bis zu einer Dicke von 6 Zoll

- Aluminium aller Güteklassen

- Kupfer und Messing

- Rostfreier Stahl

Beschränkungen des Plasmaschneidens

Wärmebeeinflusste Zone (HAZ)

Die starke Hitze erzeugt eine breitere Schnittfuge als beim Laserschneiden. Dies wirkt sich aus:

- Materialeigenschaften in Schnittnähe

- Anforderungen an die Nachbearbeitung

- Qualität der Teile insgesamt

Fragen zur Präzision

Das Plasmaschneiden stößt bei Detailarbeiten an seine Grenzen:

- Größere Schnittfugenbreite als beim Laserschneiden

- Weniger präzise bei komplizierten Mustern

- Winklige Kanten erfordern möglicherweise sekundäre Operationen

- Minimaler Lochdurchmesser beschränkt auf die Materialstärke

Laserschneiden

Die moderne Fertigung erfordert Präzision, und in diesem Abschnitt wird untersucht, wie die Lasertechnologie diese Anforderungen erfüllt. Laserschneiden stellt den Gipfel der Genauigkeit in der Metallverarbeitung dar und bietet Fähigkeiten, die komplexe Entwürfe in die Realität umsetzen.

Was ist Laserschneiden?

Beim Laserschneiden wird gebündelte Lichtenergie verwendet, um Materialien mit mikroskopischer Präzision zu schmelzen, zu verbrennen oder zu verdampfen. Diese Technologie erzeugt einen konzentrierten Lichtstrahl, der heiß genug ist, um verschiedene Materialien zu schneiden und dabei eine außergewöhnliche Genauigkeit zu gewährleisten.

Wie Laserschneiden funktioniert

Ein leistungsstarker Laser erzeugt einen intensiven Lichtstrahl. Dieser Strahl wird durch eine Optik auf die Materialoberfläche fokussiert, wodurch eine örtlich begrenzte Heizzone entsteht. Computergesteuerte Spiegel lenken den Strahl entlang programmierter Pfade und sorgen für präzise Schnitte.

Vorteile des Laserschneidens

Hohe Präzision und Genauigkeit

Das Laserschneiden erreicht eine bemerkenswerte Präzision:

- Toleranzen von bis zu ±0,004 Zoll

- Komplexe Muster und ausgefeilte Details

- Konstante Qualität über alle Produktionsläufe hinweg

Saubere Kanten und minimaler Abfall

Die Technologie liefert hervorragende Ergebnisse:

- Hochglanzpolierte Schnittkanten

- Minimaler Materialverzug

- Geringerer Bedarf an Nachbearbeitung

- Geringere Ausschussraten

Beschränkungen des Laserschneidens

Wesentliche Einschränkungen

Nicht alle Materialien eignen sich für das Laserschneiden:

- Dickenbeschränkungen für Metalle

- Reflektierende Materialien erfordern eine besondere Handhabung

- Einige Materialien erzeugen gefährliche Dämpfe

Höhere Anfangskosten

Zu den finanziellen Erwägungen gehören:

- Erhebliche Investitionen in Ausrüstung

- Regelmäßiger Wartungsbedarf

- Höherer Energieverbrauch

- Spezialisierte Bedienerschulung

Vergleich zwischen Plasmaschneiden und Laserschneiden

Die Zerspanungstechnologie spielt eine unmittelbare Rolle für die Qualität der Teile, die Kosten und die Produktionsfristen. Eine Aufschlüsselung der Unterschiede zwischen Plasma und Laser hilft bei der Entscheidung, welche Methode für bestimmte Projektanforderungen geeignet ist. Hier ist, was sie voneinander unterscheidet.

Genauigkeit

Das Laserschneiden erreicht eine Präzision von ±0,004 Zoll und eignet sich damit perfekt für komplexe Designs. Der fokussierte Strahl erzeugt scharfe Ecken und gerade Kanten. Bei Elektronikgehäusen oder medizinischen Teilen ist dieser Detailgrad entscheidend.

Das Plasmaschneiden erreicht eine Toleranz von ±0,02 Zoll. Diese Genauigkeit ist zwar weniger präzise, eignet sich aber gut für Strukturteile, Rahmen und Klammern. Die breitere Schnittfuge wirkt sich auf die Kantenqualität aus, beeinträchtigt aber kaum die Funktion.

Material

Laserstrahlen schneiden effektiv durch Stahl, Aluminium und rostfreien Stahl. Der hitzekonzentrierte Strahl hinterlässt nur minimale Verformungen. Bei Kohlenstoffstahl unter 1 Zoll bleiben die Schnittkanten sauber und bartfrei.

Plasma bearbeitet leitfähige Metalle wie Stahl und Aluminium. Es eignet sich hervorragend für rostige oder lackierte Oberflächen. Das ionisierte Gas reinigt die Oberfläche während des Schneidens von Verunreinigungen.

Geschwindigkeit

Schnelle Schneidgeschwindigkeiten zeichnen Plasma für dicke Materialien aus. Bei 1-Zoll-Stahl schneidet Plasma mit 20 Zoll pro Minute. Das macht es ideal für die Massenproduktion von schweren Teilen.

Laserschneiden führt in dünnen Materialien und erreicht 150 Zoll pro Minute auf Stahl der Stärke 18. Der fokussierte Strahl bewegt sich schnell durch Bleche. Für detaillierte Teile unter 1/4 Zoll verkürzt das Laserschneiden die Produktionszeit.

Kompatibilität von reflektierendem Material

Faserlaser schneiden Kupfer, Messing und Aluminium ohne Probleme. Der Strahl mit einer Wellenlänge von 1070 nm sorgt für Stabilität auf glänzenden Oberflächen. CO2-Laser haben mit diesen Materialien Schwierigkeiten und verursachen uneinheitliche Schnitte.

Blechdicke

Plasmasysteme bearbeiten Metall mit einer Stärke von 26 bis zu 6 Zoll. Der leistungsstarke Plasmalichtbogen schneidet reibungslos durch dickes Stahlblech. Viele Systeme funktionieren am besten zwischen 1/2 Zoll und 2 Zoll.

Das Laserschneiden zeigt optimale Ergebnisse für Baustahl bis zu 1 Zoll. Dünne Materialien bis zu 0,02 Zoll werden sauber geschnitten. Über 1 Zoll hinaus sinkt die Schnittqualität und die Geschwindigkeit nimmt deutlich ab.

Kosten

Plasmaschneiden bietet niedrigere Ausrüstungskosten, die bei etwa $5.000 für Basissysteme beginnen. Die Betriebskosten bleiben aufgrund der einfachen Verbrauchsmaterialien niedrig. Der Wartungsbedarf bleibt minimal.

Lasersysteme erfordern höhere Investitionen, oft $100.000+. Ihre Präzision und Vielseitigkeit gleichen jedoch die Kosten für große Stückzahlen aus. Zu den laufenden Kosten gehören Gase und spezielle Wartung.

Zusätzliche Funktionen

Laser-Systeme mark, Gravieren und Ätzen Teile während des Schneidens. Dies führt zu einem Mehrwert durch Teilenummerierung oder Branding. Moderne Systeme können auch Rohre schneiden und anschrägen.

Plasmaanlagen konzentrieren sich ausschließlich auf Schneidaufgaben. Sie sind zwar einfacher, bieten aber zuverlässige Leistung für einfache Schneidaufgaben. Einige High-End-Systeme bieten grundlegende Fasenfunktionen.

Plasmaschneiden vs. Laserschneiden: Schnellvergleich

Die nachstehende Vergleichstabelle gibt einen schnellen Überblick über die Unterschiede.

| Eigenschaften | Plasmaschneiden | Laserschneiden |

|---|---|---|

| Genauigkeit | ±0,02 Zoll | ±0,004 Zoll |

| Beste Materialien | Stahl, Aluminium, leitende Metalle, rostige/lackierte Oberflächen | Stahl, Aluminium, rostfreier Stahl, Kupfer, Messing |

| Maximale Geschwindigkeit (1" Stahl) | 20 Zoll/min | 3 Zoll/min |

| Maximale Geschwindigkeit (18 gauge) | 100 Zoll/min | 150 Zoll/min |

| Dickenbereich | 26 Spurweite - 6 Zoll | 0,02 - 1 Zoll |

| Ausrüstungskosten | $5,000+ | $100,000+ |

| Qualität der Kanten | Gut | Exzellent |

| Zusätzliche Funktionen | Grundlegende Abschrägung | Markieren, Gravieren, Ätzen, Rohrschneiden, Anfasen |

| Wärmebeeinflusste Zone (HAZ) | Größere | Kleiner |

| Vielseitigkeit | Vielseitiger für dickere Materialien und raue Oberflächen | Präziser für komplizierte Designs und dünnere Materialien |

| Wartung | Erfordert häufigere Wartung aufgrund von Verschleißteilen | Weniger Wartung erforderlich |

| Lärmpegel | Lauter | Leiser |

| Umweltbelastung | Höher aufgrund von Plasmagas und Dämpfen | Untere |

Plasmaschneiden vs. Laserschneiden: Was ist besser?

Die Entscheidung zwischen Laser und Plasma hängt von drei Schlüsselfaktoren ab: Materialstärke, erforderliche Präzision und Produktionsbudget. Jedes Verfahren bietet eindeutige Vorteile, die den unterschiedlichen Fertigungsanforderungen entsprechen.

Für dünne Materialien (unter 1 Zoll)

Das Laserschneiden übernimmt die Führung bei der Arbeit mit:

- Blechteile (0,02-1 Zoll)

- Präzisionskomponenten (±0,004″)

- Komplexe Entwürfe mit engen Ecken

- Teile, die saubere Kanten benötigen

- Multifunktionale Anforderungen (Schneiden + Markieren)

Für dicke Materialien (über 1 Zoll)

Plasmaschneiden erweist sich als effektiver für:

- Grobblech (1-6 Zoll)

- Strukurelle Komponenten

- Hochvolumige Produktionsläufe

- Grundlegende Schnittmuster

- Projekte mit knappen Budgets

Kosten-Nutzen-Analyse

Bringen Sie Ihre Entscheidung mit diesen Fragen auf den Punkt:

- Was ist Ihre typische Materialstärke?

- Beeinflusst die Teilegenauigkeit die Funktion?

- Wie hoch ist Ihr monatliches Produktionsvolumen?

- Benötigen Sie sekundäre Operationen wie Markierungen?

- Wie groß ist Ihr Budget für die Ausrüstung?

Wählen Sie Plasma für robustes Schneiden von dicken Materialien zu geringeren Kosten. Wählen Sie einen Laser für Präzisionsarbeiten an dünneren Materialien, bei denen die Qualität die Anfangsinvestition überwiegt.

Schlussfolgerung

Sowohl das Plasmaschneiden als auch das Laserschneiden bieten deutliche Vorteile, die den unterschiedlichen Fertigungsanforderungen gerecht werden. Plasma eignet sich hervorragend für dicke, schwere Materialien zu geringeren Kosten, während das Laserschneiden Präzisionsteile mit sauberen Kanten erzeugt. Die optimale Wahl hängt von Faktoren wie Materialstärke, Komplexität der Teile, Produktionsvolumen und verfügbarem Budget ab.

Unsere fortschrittlichen Fertigungskapazitäten in den Bereichen Plasmaschneiden, Laserschneiden, CNC-Bearbeitung und Metallstanzen sorgen dafür, dass Ihr Projekt den Spezifikationen entspricht. Ganz gleich, ob Sie die Geschwindigkeit und Kosteneffizienz des Plasmaschneidens oder die Präzision des Laserschneidens benötigen, unser Technikteam kann Ihnen helfen, die optimale Lösung für Ihr nächstes Projekt zu finden. Kontaktieren Sie uns heute, um loszulegen.

FAQs

Welche Methode ist für dicke Materialien besser geeignet?

Plasmaschneiden ist die bessere Wahl für das Schneiden dicker Metallplatten über 1 Zoll. Der leistungsstarke Plasmalichtbogen kann schnell und effizient schwere Stahl- und Aluminiumbleche durchtrennen und ist daher ideal für Strukturbauteile und die Großserienproduktion.

Welche Sicherheitsmaßnahmen sind für jede Methode erforderlich?

Das Plasmaschneiden erfordert eine angemessene Belüftung wegen der Dämpfe sowie Schutzausrüstung wie flammfeste Kleidung, Gesichtsschutz und Handschuhe. Das Laserschneiden birgt Risiken durch den intensiven Lichtstrahl, daher sind Schutzbrillen, Lichtvorhänge und kontrollierte Arbeitsbereiche unerlässlich.

Was sollte man nicht mit einem Plasmaschneider schneiden?

Plasmaschneider sollten nicht auf nichtleitenden Materialien wie Holz, Kunststoff oder Keramik eingesetzt werden, da der Plasmalichtbogen ein leitendes Medium benötigt, um effektiv zu funktionieren. Außerdem können stark reflektierende Metalle wie Kupfer und Messing Probleme mit Plasmasystemen verursachen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.