Das Plasmalichtbogenschweißen (PAW) ist eine präzise Methode zum Verbinden von Metallen. Viele vergleichen es mit dem WIG-Schweißen, weil die beiden Verfahren ähnlich funktionieren. PAW bietet jedoch mehr Kontrolle und verbraucht mehr Energie. In diesem Leitfaden werden die Grundlagen von PAW behandelt. Wir erklären, wie es funktioniert, und zeigen, in welchen Situationen es in der Fertigung am besten eingesetzt werden kann.

Was ist Plasmalichtbogenschweißen?

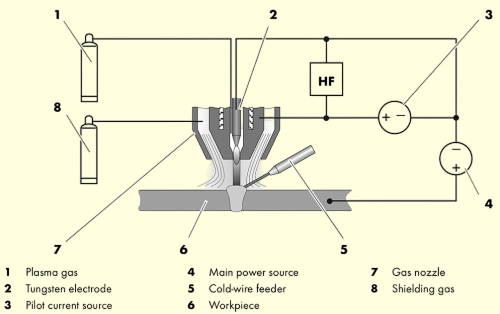

Das Plasmaschweißen ist ein Verfahren, bei dem ein fokussierter Lichtbogen einen sehr heißen Plasmastrahl erzeugt. Dieser Strahl schmilzt das Metall und bildet die Schweißnaht. Je nach Aufbau bildet sich der Lichtbogen zwischen einer Wolframelektrode und dem Werkstück oder zwischen der Elektrode und einer Düse.

Das Verfahren erreicht Temperaturen von über 25.000 °C, was einen tiefen Einbrand und schnelles Schweißen ermöglicht. PAW funktioniert sowohl bei dünnem als auch bei dickem Metall, und die Bediener können den Lichtbogen so einstellen, dass sie die Schweißraupe und -tiefe steuern können.

Ein wesentlicher Vorteil ist seine Stabilität. Der fokussierte Lichtbogen bleibt auch bei niedrigen Strömen konstant. Dies ermöglicht es, sehr dünne Materialien präzise zu schweißen. Branchen wie Luft- und Raumfahrt, Elektronik und Medizintechnik profitieren von diesem Maß an Kontrolle.

Grundlegende Funktionsprinzipien

Beim Plasmaschweißen wird ein Hochtemperatur-Plasmastrahl erzeugt und gesteuert. Der Prozess beruht auf der Plasmaphysik, den Komponenten des Systems und der Abfolge von Pilot- und Transferlichtbögen.

Die Physik der Plasmaerzeugung

Plasma ist ein ionisiertes Gas, das Elektrizität übertragen kann. Bei der PAW wird ein Gas - in der Regel Argon, Wasserstoff oder eine Mischung - durch eine enge Düse geleitet. Ein elektrischer Lichtbogen ionisiert das Gas und verwandelt es in ein Plasma, das extrem hohe Temperaturen erreicht.

Die Düse verengt den Lichtbogen, wodurch der Plasmastrahl konzentriert und stabil wird. Diese konzentrierte Energie schmilzt das Metall tief ein und hält die Wärmeeinflusszone klein. Aus diesem Grund funktioniert PAW sowohl bei dünnen als auch bei dicken Materialien.

Die Energiedichte des Plasmas ist viel höher als die eines normalen Lichtbogens. Dies führt zu stärkeren, saubereren Schweißnähten und weniger Verzug als bei anderen Schweißverfahren.

Hauptkomponenten eines PAW-Systems

Ein Plasmaschweißsystem besteht aus mehreren wichtigen Teilen, die zusammenarbeiten, um den Plasmastrahl zu erzeugen und zu steuern:

- Stromversorgung: Liefert einen gleichmäßigen Strom zur Aufrechterhaltung des Lichtbogens.

- Plasmabrenner: Enthält die Wolframelektrode, die Düse und das Kühlsystem. Es ermöglicht die Einschnürung des Lichtbogens und eine präzise Steuerung.

- Gasversorgungssystem: Liefert Plasmagas und Schutzgas. Das Plasmagas bildet den Lichtbogen, während das Schutzgas das Schweißbad schützt.

- Kühlsystem: Lässt Wasser oder Kühlmittel zirkulieren, um den Brenner vor Überhitzung zu schützen.

- Kontrolleinheit: Passt Strom, Gasfluss und Lichtbogeneigenschaften für gleichbleibende Ergebnisse an.

Einrichtung der Pilot- und Transferbögen

Der Prozess beginnt mit dem Pilotlichtbogen, der sich zwischen der Wolframelektrode des Brenners und der Düse bildet. Dieser kleine, stabile Lichtbogen ionisiert das Plasmagas.

Anschließend wird der Brenner in die Nähe des Werkstücks gebracht. Der Lichtbogen geht von der Düse auf das Metall über und bildet den Transferbogen. Dieser Lichtbogen schmilzt das Grundmetall und erzeugt die Schweißnaht.

Die Verwendung von Pilot- und Transferlichtbogen erleichtert das Zünden des Lichtbogens, hält den Prozess stabil und ermöglicht eine präzise Steuerung. Dies ist einer der Gründe, warum PAW zuverlässiger ist als viele traditionelle Schweißverfahren.

Plasmalichtbogenschweißen Betriebsmodi

Das Plasmaschweißen kann je nach Stromstärke und Anwendung in verschiedenen Modi betrieben werden. Jede Betriebsart hat ihre eigenen Merkmale, Vorteile und idealen Einsatzmöglichkeiten.

Mikroplasma (0,1 - 15 A)

Beim Mikroplasmaschweißen wird ein sehr niedriger Strom verwendet. Der Lichtbogen ist klein und stabil, so dass er sich perfekt für dünne Materialien bis zu 0,1 mm eignet.

Dieser Modus ist Standard bei Präzisionsarbeiten, z. B. bei Elektronik, medizinischen Geräten und Kleinteilen. Die Hitze wird sorgfältig kontrolliert, was das Risiko des Durchbrennens oder Verziehens verringert. Es werden saubere, gleichmäßige Schweißnähte mit minimalem Nachbearbeitungsaufwand erzeugt.

Mikroplasma ist ideal, wenn empfindliche Materialien oder kleine Bauteile starke, zuverlässige Verbindungen erfordern.

Mittlere Stromstärke (15 - 200 A)

Die mittlere Stromstärke ist der am häufigsten verwendete Modus bei PAW. Er bietet ein ausgewogenes Verhältnis zwischen Eindringtiefe und Geschwindigkeit und ist daher für viele Arbeiten geeignet.

Sie eignet sich gut für Materialien mittlerer Dicke, in der Regel 1-6 mm. Dieses Verfahren erzeugt glatte, starke Schweißnähte mit einem sauberen Wulstbild. Viele Industriezweige verwenden es für Bleche, Maschinenteile und die allgemeine Fertigung.

Die Betreiber wählen Mittelstrom, wenn sie zuverlässige Ergebnisse ohne übermäßige Verzerrung oder Überhitzung benötigen.

Schlüssellochmodus (über 100 A)

Beim Schlüssellochverfahren wird ein hochenergetischer Plasmastrahl verwendet, der das Metall durchdringt. Der Lichtbogen bildet ein kleines Loch, ein "Schlüsselloch", das sich beim Schweißen entlang der Verbindung bewegt.

Dieser Modus ist ideal für dicke Materialien, die einen tiefen Einbrand erfordern. Sie kann Abschnitte von 10 mm oder mehr in einem einzigen Durchgang schweißen. In der Luft- und Raumfahrt, im Schiffbau und im Schwermaschinenbau wird sie aus Gründen der Effizienz häufig eingesetzt.

Durch das Schlüssellochschweißen wird der Bedarf an mehreren Durchgängen reduziert, was Zeit spart und die Produktivität steigert. Das Ergebnis ist eine starke, gleichmäßige Schweißnaht, die über die gesamte Dicke des Metalls verläuft.

Materialkompatibilität und Anwendungen

Das Plasmaschweißen wird wegen seiner Fähigkeit, eine Vielzahl von Metallen zu verbinden, geschätzt. Durch den stabilen Lichtbogen und die hohe Hitze eignet es sich für anspruchsvolle Industrien.

Schweißen von Luft- und Raumfahrtlegierungen

Bauteile für die Luft- und Raumfahrt benötigen Festigkeit, geringes Gewicht und Beständigkeit gegen extreme Bedingungen. PAW wird zum Schweißen von Legierungen wie Titan, Nickel und Aluminium verwendet. Diese Metalle werden in Turbinenschaufeln, Triebwerksteilen und Strukturbauteilen verwendet.

Das Verfahren ermöglicht eine präzise Steuerung der Wärmezufuhr, wodurch der Verzug verringert und die Legierungen gestärkt werden. Die sauberen Schweißnähte entsprechen auch den strengen Normen der Luft- und Raumfahrt, was PAW zu einem zuverlässigen Verfahren für kritische Teile macht, die unter Belastung funktionieren müssen.

Fügen von Hochleistungswerkstoffen

Werkstoffe wie rostfreier Stahl, Kobaltlegierungen und Spezialstähle müssen präzise geschweißt werden, um ihre mechanischen Eigenschaften zu erhalten. PAW liefert gezielte Wärme und minimiert die Wärmeeinflusszone.

Diese Kontrolle trägt dazu bei, Rissbildung, Verformung oder Schwächung des Materials zu verhindern. Branchen wie die Energieerzeugung, die chemische Verarbeitung sowie die Öl- und Gasindustrie verwenden PAW für Komponenten, die Druck, Hitze oder korrosiven Umgebungen ausgesetzt sind. Das Verfahren sorgt dafür, dass die Schweißnähte stabil und haltbar bleiben.

Präzisionsanwendungen in der Herstellung medizinischer Geräte

Medizinische Geräte erfordern kleine, präzise und saubere Schweißnähte. PAW eignet sich hervorragend für diese Aufgaben, da es feine, wiederholbare Ergebnisse ohne Verunreinigung des Metalls liefert.

Hersteller verwenden es zum Verbinden von chirurgischen Instrumenten, Implantaten und Miniaturkomponenten. Es eignet sich gut für Edelstahl und Titan, die in medizinischen Produkten häufig vorkommen. Seine Fähigkeit, glatte, fehlerfreie Verbindungen herzustellen, unterstützt strenge Hygiene- und Leistungsstandards.

Vorteile des Plasmalichtbogenschweißens

Das Plasmaschweißen bietet mehrere Vorteile, die es für viele Hersteller zur bevorzugten Wahl machen. Seine Genauigkeit, Stärke und Flexibilität liefern zuverlässige Ergebnisse für anspruchsvolle Anwendungen.

Präzision und Kontrolle

PAW bietet eine hervorragende Kontrolle über den Schweißbogen. Der fokussierte Plasmastrahl erzeugt eine stabile, konzentrierte Wärmequelle, die es dem Bediener ermöglicht, gleichmäßige Schweißnähte mit minimalen Abweichungen zu erzeugen.

Mit diesem Verfahren können empfindliche Materialien und komplexe Formen präzise bearbeitet werden. Ingenieure verlassen sich auf diese Kontrolle bei Teilen, die keine Verformung oder übermäßige Hitze vertragen. Die einstellbaren Parameter gewährleisten wiederholbare, hochwertige Ergebnisse.

Tiefes Eindringen und hochqualitative Schweißnähte

Der Plasmastrahl erreicht sehr hohe Temperaturen, die ein tiefes Eindringen selbst in dicke Metalle ermöglichen. Dies reduziert den Bedarf an mehreren Durchgängen und spart Zeit und Ressourcen.

Die Schweißnähte sind fest, sauber und frei von Fehlern wie Porosität oder Unterbietung. Die schmale Wärmeeinflusszone bewahrt die Festigkeit und Haltbarkeit des Materials. Dank dieser Eigenschaften eignen sich PAW-Schweißnähte für kritische Anwendungen, die Zuverlässigkeit erfordern.

Vielseitigkeit bei allen Materialien und Stärken

PAW eignet sich für viele Metalle, darunter Aluminium, Edelstahl, Titan und Hochleistungslegierungen. Sie kann sehr dünne Bleche oder dicke Profile effektiv schweißen.

Diese Vielseitigkeit macht sie für die Luft- und Raumfahrt, die Medizintechnik, die Automobilindustrie und den Schwermaschinenbau so wertvoll. Von winzigen medizinischen Komponenten bis hin zu großen Bauteilen passt sich PAW den Anforderungen der jeweiligen Aufgabe an.

Grenzen des Plasmalichtbogenschweißens

Das Plasmalichtbogenschweißen bietet zwar viele Vorteile, hat aber auch einige Probleme. Dazu gehören höhere Kosten, höhere Qualifikationsanforderungen und die Gefahr von Defekten, wenn nicht sorgfältig gearbeitet wird.

Ausrüstungskosten

PAW-Anlagen sind teurer als Standardschweißsysteme. Die Konstruktion des Brenners, das Kühlsystem und die Präzisionssteuerung erhöhen die Anfangsinvestition.

Die Wartung erhöht die langfristigen Kosten. Verbrauchsmaterialien wie Elektroden und Düsen müssen regelmäßig ersetzt werden. Dies kann PAW für kleine Betriebe oder Projekte mit geringen Stückzahlen, bei denen es auf niedrige Kosten ankommt, weniger attraktiv machen.

Anforderungen an die Fähigkeiten des Bedieners

Das Verfahren erfordert geschultes Personal. Die Einstellung von Parametern wie Stromstärke, Gasfluss und Fahrgeschwindigkeit erfordert Schulung und Erfahrung. Ohne die richtige Einstellung kann der Lichtbogen instabil werden.

Die Bediener müssen auch lernen, mit verschiedenen Materialien und Betriebsarten umzugehen. Viele Unternehmen investieren in Schulungen, um konsistente Ergebnisse zu gewährleisten. Die Qualifikationsbarriere kann die Einführung der Technologie verlangsamen.

Potenzielle Mängel und Qualitätsmängel

PAW kann zu Fehlern führen, wenn es nicht sorgfältig kontrolliert wird. Bei falschen Einstellungen können Probleme wie Porosität, unvollständiges Eindringen oder falsch ausgerichtete Schweißnähte auftreten.

Die Steuerung des Plasmastrahls erfordert Präzision. Kleine Fehler beim Brennerwinkel oder der Fahrgeschwindigkeit können die Schweißqualität beeinträchtigen. Empfindliche Werkstoffe können auch dann reißen oder sich verziehen, wenn die Wärmezufuhr nicht richtig gesteuert wird.

Kritische Prozessparameter

Die Leistung des Plasmaschweißens hängt von der Kontrolle der wichtigsten Parameter ab. Stromstärke, Spannung, Gasdurchfluss, Verfahrgeschwindigkeit und Brennerabstand wirken sich alle auf die Schweißqualität aus.

Stromstärke und Spannung

Die Stromstärke steuert die Hitze des Lichtbogens. Niedrige Stromstärken (0,1-15 A) werden für das Mikroplasmaschweißen von dünnen Blechen unter 1 mm verwendet. Mittlere Stromstärken (15-200 A) sind typisch für die allgemeine Fertigung. Hohe Stromstärken (über 100 A) unterstützen den Schlüssellochmodus für tiefes Eindringen in dicke Materialien.

Die Spannung liegt in der Regel zwischen 20 und 50 V, je nach Stromstärke und Brennerausführung. Eine stabile Spannung ist wichtig, um einen gleichmäßigen Lichtbogen zu erhalten und eine Beschädigung der Schweißraupe zu vermeiden.

Gasdurchsätze und Mischungen

Der Gasfluss stabilisiert den Plasmalichtbogen und schirmt das Schweißbad ab. Der Plasmagasstrom beträgt in der Regel 0,5 bis 5 l/min für Arbeiten mit niedrigen Strömen und bis zu 15 l/min für das Hochstromschweißen.

Argon ist das wichtigste Plasmagas. Wasserstoff wird häufig in einem Verhältnis von 2-10% zugesetzt, um die Wärme des Lichtbogens und die Durchdringung zu erhöhen. Das Schutzgas, in der Regel Argon, fließt mit 10-20 l/min, um das Schmelzbad vor Oxidation zu schützen.

Fahrgeschwindigkeit und Abstand zum Brenner

Die Fahrgeschwindigkeit wirkt sich auf den Einbrand und die Qualität der Schweißraupe aus. Beim Schweißen mit mittlerem Strom sind 100-250 mm/min Standard. Eine zu langsame Bewegung kann das Material überhitzen und den Wulst verbreitern, während eine zu schnelle Bewegung zu einer unvollständigen Verschmelzung führen kann.

Der Brennerabstand - der Spalt zwischen Düse und Werkstück - beträgt in der Regel 1,5-3 mm. Ein kürzerer Abstand bündelt die Wärme, während ein größerer Abstand den Lichtbogen schwächt und zu Instabilität führen kann.

Vergleich mit anderen Schweissverfahren

Das Plasmaschweißen hat mit anderen Schweißverfahren gemeinsame Merkmale und bietet einzigartige Vorteile. Der Vergleich mit verwandten Verfahren zeigt seine Stärken und Grenzen auf.

Plasmalichtbogenschweißen vs. Plasmaschweißen

Plasmaschweißen und Plasma-Lichtbogenschweißen verwenden eine Wolframelektrode zur Erzeugung eines Lichtbogens, aber die beiden Verfahren unterscheiden sich in Präzision und Energiekonzentration. Beim Standard-Plasmaschweißen ist der Lichtbogen weniger konzentriert, was die Eindringtiefe und Kontrolle einschränkt.

Beim Plasmaschweißen wird dieser Aufbau durch eine verengte Düse im Brenner verbessert. Die Düse beschleunigt die Elektronen und ionisiert das Gas, wodurch ein stark fokussierter Plasmastrahl entsteht. Dies führt zu einer höheren Wärmedichte, einem tieferen Eindringen und einem stabileren Lichtbogen als beim einfachen Plasmaschweißen.

Der fokussierte Lichtbogen reduziert auch die Wärmeeinflusszone und ermöglicht schmale, präzise Schweißnähte. PAW funktioniert sowohl bei dünnen als auch bei dicken Metallen und ist daher ideal für Präzisions- und Festigkeitsanwendungen. Im Gegensatz dazu eignet sich das Standard-Plasmaschweißen für einfachere Aufgaben, bietet aber nicht das gleiche Maß an Kontrolle und Vielseitigkeit.

Plasma-Lichtbogenschweißen vs. WIG-Schweißen

WIG-Schweißen verwendet eine Wolframelektrode, um einen Lichtbogen direkt zwischen dem Brenner und dem Werkstück zu zünden, wodurch saubere, hochwertige Schweißnähte entstehen. Das Plasmaschweißen baut auf dieser Idee auf und verfügt über ein fortschrittlicheres Brennerdesign. Die verengte Düse erhöht die Elektronengeschwindigkeit und bündelt den Lichtbogen, was zu einer höheren Energiedichte führt.

Der fokussierte Plasmastrahl ermöglicht ein tieferes Eindringen bei geringerem Stromverbrauch als beim WIG-Schweißen. Die schmale Wärmeeinflusszone verringert den Verzug und verbessert die Toleranzen. PAW bietet außerdem eine stabilere Lichtbogensteuerung und größere Flexibilität beim Brennerabstand, was für Präzision und wiederholbare Ergebnisse entscheidend ist.

Kurz gesagt, das Plasmaschweißen kann als eine erweiterte Form des WIG-Schweißens angesehen werden. Es bietet eine höhere Effizienz, eine bessere Kontrolle und eine stärkere Leistung bei einer größeren Bandbreite von Materialien und Dicken, wodurch es sich gut für Branchen eignet, die Präzision und gleichbleibende Ergebnisse verlangen.

| Eigenschaften | Plasma-Lichtbogenschweißen | Plasmaschweißen | WIG-Schweißen |

|---|---|---|---|

| Lichtbogenkontrolle | Hochkonzentriert und stabil | Weniger konzentriert | Mäßig, weniger konzentriert |

| Wärmedichte | Hoch | Mittel | Mittel |

| Penetration | Tief | Mäßig | Seicht bis mäßig |

| Wärmebeeinflusste Zone | Klein | Größere | Mäßig |

| Präzision | Hoch | Mittel | Hoch für dünne Materialien |

| Aktuelle Anforderung | Niedriger als WIG | Mäßig | Höher als PAW für tiefe Schweißnähte |

| Stand-Off-Abstand | Flexibel und stabil | Weniger stabil | Mäßig |

| Beste Verwendung | Dünne und dicke Metalle, hochpräzise Anwendungen | Allgemeine Fertigung | Dünne Materialien, detaillierte Arbeit |

| Automatisierung Kompatibilität | Hoch | Mittel | Mittel |

Schlussfolgerung

Das Plasmaschweißen ist ein präzises und flexibles Verfahren. Es bietet tiefe Einbrüche und saubere Schweißnähte und eignet sich für viele Arten von Metallen und Dicken. Der fokussierte Plasmastrahl ermöglicht eine bessere Kontrolle, kleinere Wärmeeinflusszonen und eine höhere Effizienz als bei herkömmlichen Verfahren wie dem WIG-Schweißen.

Steigerung der Produktionsqualität und -effizienz durch Plasmaschweißen, Kontaktieren Sie uns noch heute um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.