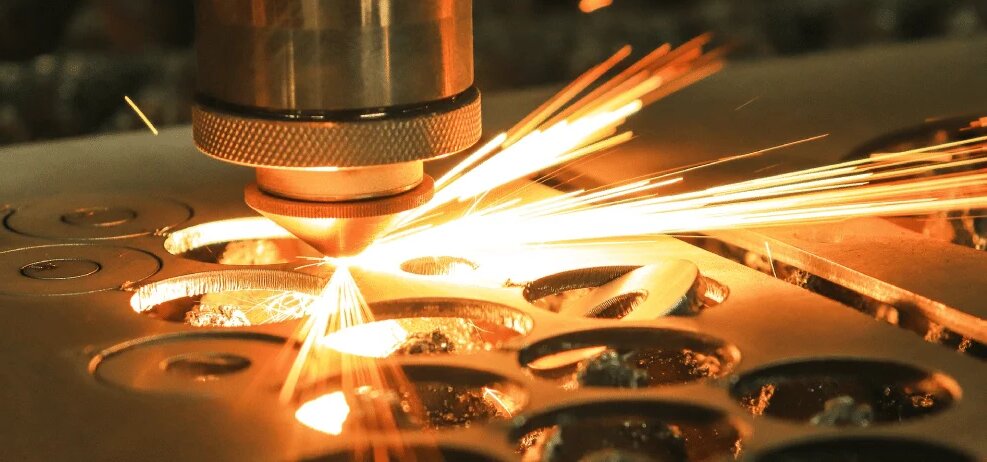

Beim Schneiden von Metallteilen geraten Genauigkeit, Kantenqualität und Kostenkontrolle oft in Konflikt. Hersteller kämpfen um ein Gleichgewicht zwischen Geschwindigkeit und Qualität. Das Stickstofflaserschneiden ist zur ersten Wahl für Branchen geworden, die saubere, schnelle und hochwertige Schnitte ohne Nachbearbeitung benötigen. Was also macht den Unterschied aus?

Beim Stickstoff-Laserschneiden wird Hochdruck-Stickstoffgas verwendet, um geschmolzenes Material wegzublasen und gleichzeitig Oxidation zu verhindern. Das Ergebnis sind glatte, gratfreie Kanten ohne Verfärbungen. Es ist ideal für das Schneiden von Edelstahl, Aluminium und anderen Metallen, bei denen Aussehen und Präzision wichtig sind. Im Gegensatz zu sauerstoffunterstützten Schnitten werden saubere Oberflächen erzeugt und Nachbehandlungen vermieden.

Das Laserschneiden mit Stickstoff bietet erhebliche Vorteile. Wir erläutern Ihnen, wie es funktioniert, warum es wichtig ist und wo es heute eingesetzt wird.

Was ist Stickstoff-Laserschneiden?

Stickstofflaserschneiden ist ein Verfahren, bei dem ein Hochleistungslaserstrahl das Metall schmilzt und Stickstoffgas das geschmolzene Material wegbläst. Dieses Verfahren schneidet das Metall sauber, ohne es zu verbrennen oder Oxidationsspuren zu hinterlassen.

Der Laser schneidet, während Stickstoff als Schutzgas dient. Das Gas hält die Schnittkanten kühl und verhindert, dass sie mit Sauerstoff reagieren. Dadurch entsteht eine glänzende, gratfreie Oberfläche, insbesondere bei Edelstahl und Aluminium. Stickstoff-Laserschneiden wird häufig in Branchen eingesetzt, in denen Schnittqualität und Aussehen entscheidend sind.

Die Rolle von Stickstoff bei Laserschneidprozessen

Stickstoff ist ein inertes Gas. Das bedeutet, dass es während des Schneidens nicht mit dem heißen Metall reagiert. Wenn er unter hohem Druck verwendet wird, entfernt Stickstoff geschmolzenes Metall, ohne Rost, Zunder oder Verfärbungen zu verursachen.

Im Vergleich zum Schneiden mit Sauerstoff führt das Schneiden mit Stickstoff zu saubereren Kanten. Sauerstoff fördert die Verbrennung, was eine raue Oberfläche und dunklere Kanten hinterlassen kann. Stickstoff hingegen hält die Metalloberfläche blank und glatt. Dies reduziert den Bedarf an Schleifen, Polierenoder andere Nachbearbeitungsschritte.

Wie Stickstoff-Laserschneiden funktioniert?

Beim Laserschneiden wird ein hochenergetischer Lichtstrahl auf eine Metalloberfläche gerichtet. Die Hitze des Strahls schmilzt oder verdampft das Material. Beim Stickstofflaserschneiden bläst ein Stickstoffgasstrom das geschmolzene Metall weg und kühlt den Bereich schnell ab.

Das System besteht aus drei Hauptkomponenten: der Laserquelle, dem Strahlführungssystem und der Düse für das Gas. Der Laser liefert Wärme, die Optik lenkt den Strahl, und die Düse liefert Hochdruckstickstoff in den Schnittbereich. Das Gas hält den Sauerstoff fern, wodurch verbrannte oder dunkle Kanten vermieden werden.

Lasererzeugung und Strahlfokussierung

Der Laser kommt aus einer Faser- oder CO₂-Quelle. Dieser Laser wird mit Hilfe von Linsen oder Spiegeln auf einen kleinen Punkt fokussiert. Der fokussierte Strahl erhitzt die Metalloberfläche in Millisekunden auf Tausende von Grad.

Die Qualität der Strahlfokussierung beeinflusst die Schnittbreite und -tiefe. Ein eng fokussierter Strahl erzeugt schmale Schnitte und scharfe Ecken. Je besser der Fokus, desto weniger Wärme breitet sich auf das umgebende Metall aus, was den Verzug reduziert.

Wechselwirkung zwischen Stickstoff und Materialien

Wenn der Laser das Metall schmilzt, wird durch die gleiche Düse Stickstoff freigesetzt. Er trifft mit hohem Druck, normalerweise zwischen 10 und 20 bar, auf die heiße Zone. Der Stickstoff kühlt den Schnitt ab und drückt die geschmolzenen Teile weg.

Da Stickstoff nicht mit Metall reagiert, bleibt die Oberfläche sauber. Es bilden sich keine Oxide. Dies ist besonders nützlich für Edelstahl und Aluminium, die bei Kontakt mit Sauerstoff leicht abfärben können.

Vorteile des Stickstoff-Laserschneidens

Stickstofflaserschneiden zeichnet sich durch seine Qualität und Zuverlässigkeit aus. Sehen wir uns an, wie die einzelnen Vorteile in der realen Fertigung funktionieren.

Hervorragende Schnittqualität und Kantenbearbeitung

Das Schneiden mit Stickstoff ergibt eine glatte, saubere Kante. Die Schnittlinien sind scharf und gerade. Es gibt keine Verbrennungsspuren oder Schlackenansammlungen. Dadurch ist weniger zusätzliches Polieren oder Schleifen erforderlich.

Oxidationsfreies Schneiden für makellose Ergebnisse

Stickstoff schützt die Metalloberfläche beim Schneiden. Er verhindert, dass Sauerstoff die heiße Zone erreicht. Dadurch bleiben die Kanten blank, insbesondere bei Edelstahl und Aluminium.

Verbesserte Präzision für komplizierte Designs

Stickstofflaserschneiden eignet sich gut für Teile mit feinen Schnitten und engen Ecken. Der Laser kann detaillierten Formen mit Leichtigkeit folgen. Da das Gas die Schmelze sofort abträgt, bleiben auch kleine Löcher und scharfe Kanten sauber.

Materialverträglichkeit

Das Laserschneiden mit Stickstoff ist bei bestimmten Metallen am effektivsten. Einige Werkstoffe sprechen gut auf das Verfahren an. Andere sind aufgrund von Kosten, Reaktivität oder Dicke möglicherweise nicht geeignet.

Beste Metalle für Stickstoff-Laserschneiden

Das Schneiden mit Stickstoff eignet sich gut für Metalle, die eine saubere Oberfläche und keine Oxidation benötigen. Hier sind die besten Möglichkeiten:

Rostfreier Stahl

Rostfreier Stahl ist das am häufigsten verwendete Material für das Schneiden mit Stickstoff. Stickstoff hält die Oberfläche blank und frei von Rost. Er schützt den Chromgehalt des Stahls vor der Reaktion mit Sauerstoff.

Aluminium

Mit Stickstoff lässt sich Aluminium sauber schneiden. Das Gas verhindert dunkle Flecken und hält die Oberfläche blank. Dies ist nützlich für Teile, die in der Elektronik, der Luft- und Raumfahrt oder für Display-Produkte verwendet werden.

Titan

Titan benötigt einen sauberen Schnitt ohne Oberflächenreaktion. Stickstoff verhindert Oxidation und bewahrt die Festigkeit des Teils. Dies ist hilfreich in der Luft- und Raumfahrt, in der Medizin und bei Präzisionswerkzeugen.

Nicht für das Schneiden mit Stickstoff geeignete Materialien

Einige Materialien eignen sich nicht für das Schneiden mit Stickstoff:

- Dicker Kohlenstoffstahl: Stickstoff fehlt die zusätzliche Wärme aus einer Sauerstoffreaktion. Er hat es schwer mit dicken oder schweren Kohlenstoffplatten.

- Kupfer und Messing: Diese Metalle reflektieren zu viel Wärme. Sie benötigen spezielle Einstellungen oder absorbierende Beschichtungen, um gut zu schneiden.

- Nicht-Metalle (Kunststoffe, Holz): Das Laserschneiden mit Stickstoff ist für Metalle vorgesehen. Andere Materialien können ungleichmäßig verbrennen oder schmelzen.

Stickstoff-Laserschneiden im Vergleich zu anderen Verfahren

Um zu sehen, wie das Stickstoff-Laserschneiden im Vergleich zu anderen Verfahren abschneidet, finden Sie hier eine Gegenüberstellung der beiden Verfahren. Diese Tabelle hebt die wichtigsten Unterschiede in Bezug auf Leistung, Qualität und Nutzung hervor.

| Aspekt | Stickstoff-Laserschneiden | Sauerstoffunterstütztes Laserschneiden | CO₂-Laserschneiden |

|---|---|---|---|

| Schneidgeschwindigkeit | Mäßig | Schnell | Mäßig |

| Qualität der Kanten | Sehr saubere, glänzende Kanten | Dunkle Ränder mit Oxidation | Kann einen Hitzestich oder Brandflecken aufweisen |

| Oxidation | Keine Oxidation | Ja, starke Oxidation | Möglich, je nach Material |

| Nachbearbeitung | Normalerweise nicht erforderlich | Für die meisten Teile erforderlich | Manchmal erforderlich |

| Am besten für | Rostfreier Stahl, Aluminium, dekorative Teile | Dicker Kohlenstoffstahl, Konstruktionsteile | Nicht-Metalle, dickere Bleche |

| Gas-Reaktion | Inert (keine Reaktion) | Reaktiv (steigert die Verbrennung) | N/A (Fokus auf Laserquelle) |

| Materialverträglichkeit | Ausgezeichnet bei Metallen | Am besten mit Kohlenstoffstahl | Begrenzt auf reflektierende Metalle |

| Betriebskosten | Untere | Mäßig bis hoch | Höher aufgrund von Gas und Wartung |

| Lasertyp | Häufig verwendet mit Faserlasern | Häufig verwendet mit Faserlasern | CO₂-Gaslaser |

| Wartung | Niedrig | Gering bis mittel | Hoch (verwendet Spiegel und Gasgemisch) |

| Präzision | Hoch | Mittel | Mittel |

Industrielle Anwendungen des Stickstoff-Laserschneidens

Stickstofflaserschneiden wird in Branchen eingesetzt, in denen es auf Präzision, saubere Kanten und Materialqualität ankommt. Nachfolgend sind gängige Bereiche aufgeführt, in denen dieses Verfahren einen erheblichen Mehrwert bietet.

Luft- und Raumfahrt

Teile für die Luft- und Raumfahrt erfordern enge Toleranzen und glatte Oberflächen. Stickstoffschneiden erfüllt diese Anforderungen ohne zusätzliche Hitzeschäden. Teile wie Halterungsabdeckungen und Präzisionsrahmen profitieren von sauberen Schnitten ohne Oxidation.

Herstellung medizinischer Geräte

Medizinische Teile müssen sauber und frei von Korrosion sein. Das Schneiden mit Stickstoff verhindert Kantenverbrennungen und Oberflächenrost. Dies ist ideal für chirurgische Werkzeuge, Implantatrahmen und Edelstahl-Gehäuse.

Automobilindustrie

In der Automobilbranche sind dies Teile wie z. B. Platten, Klammernund Gehäuse erfordern Genauigkeit und eine glatte Oberfläche. Stickstoffschnitte helfen, Verformungen und Oberflächenfehler zu vermeiden, insbesondere bei dünnen Blechen.

Tipps zur Prozessoptimierung

Die richtige Einstellung ist entscheidend für gleichbleibend hochwertige Ergebnisse beim Stickstofflaserschneiden. Im Folgenden finden Sie datengestützte Tipps, die von erfahrenen Anwendern in der realen Produktion verwendet werden.

Düsendesign und Fokushöhe

Für das Schneiden von Edelstahlblechen mit einer Dicke von 1 mm bis 6 mm reichen die Standard-Düsendurchmesser von 1,0 mm bis 2,0 mm.

- Verwenden Sie 1,2-mm-Düsen für dünne Bleche (1-3 mm) für einen fokussierten Gasstrahl.

- Verwenden Sie für dickere Bleche (4-6 mm) Düsen mit Durchmessern von 1,5-2,0 mm, um einen besseren Gasfluss zu ermöglichen.

Fokus Höhe wird bei der Verwendung von Stickstoff normalerweise auf +0,5 mm bis +1,0 mm über der Blechoberfläche eingestellt.

- Ein Fokus von +1,0 mm ist bei 3 mm starkem rostfreiem Stahl üblich, um ein Gleichgewicht zwischen Schnittgeschwindigkeit und Kantenqualität herzustellen.

- Eine zu niedrige Fokussierung kann aufgrund eines schlechten Gasaustritts Krätze verursachen. Ein zu hoher Fokus verursacht eine Defokussierung des Strahls und verringert die Schneidleistung.

Gasdruckeinstellungen

Der Stickstoffdruck sollte auf die Materialstärke und die Düsengröße abgestimmt sein:

| Material Dicke (mm) | Empfohlener Stickstoffdruck (bar) |

|---|---|

| 1-2 | 8-10 |

| 3-5 | 12-16 |

| 6-10 | 16-20 |

Hochdruck-Stickstoff (über 15 bar) ist beim Schneiden von rostfreiem Stahl über 4 mm oder Aluminium entscheidend, um eine saubere und oxidationsfreie Schnittfuge zu erhalten.

Ein unzureichender Druck führt zu Schlacke und schlechter Kantenqualität. Ein zu hoher Druck kann Turbulenzen in der Schmelzzone verursachen, was zu einem breiteren Schnitt führt.

Einstellung von Laserleistung und Geschwindigkeit

Hier sind typische Werte für ein 3-kW-Faserlasersystem angegeben:

| Werkstoff | Dicke (mm) | Leistung (kW) | Schnittgeschwindigkeit (mm/min) |

|---|---|---|---|

| Rostfreier Stahl | 1 | 1.5-2.0 | 6000-8000 |

| Rostfreier Stahl | 3 | 2.5-3.0 | 2000-3000 |

| Aluminium | 2 | 2.0-2.5 | 3000-4500 |

| Titan | 2 | 2 | 1800-2500 |

Eine höhere Leistung ermöglicht schnelleres Schneiden, ist aber immer von der Materialart und der Gasunterstützung abhängig. Langsamere Geschwindigkeiten ermöglichen glattere Schnitte bei dicken Teilen. Dünne Materialien profitieren von einer höheren Geschwindigkeit, um Überhitzung zu vermeiden.

Bei komplizierten Formen oder kleinen Löchern reduzieren Sie die Geschwindigkeit um 20-30% und verringern Sie die Leistung leicht, um ein Verbrennen der Kanten zu vermeiden.

Herausforderungen und Einschränkungen

Das Stickstofflaserschneiden bietet viele Vorteile, aber es ist nicht für jede Aufgabe geeignet. Bei der Produktionsplanung sollten einige wichtige Aspekte berücksichtigt werden.

Kostenüberlegungen zur Stickstoffverwendung

Die Verwendung von Stickstoffgas beim Laserschneiden kann teurer sein als die Verwendung von Sauerstoff. Das Gas muss hochrein sein und unter hohem Druck geliefert werden. Dies kann zu höheren Betriebskosten führen, insbesondere wenn Sie täglich große Mengen schneiden.

Außerdem erzeugt Stickstoff keine Wärme wie Sauerstoff. Der Laser muss also einen größeren Teil der Arbeit übernehmen. Dies kann zu längeren Schneidzeiten und einem höheren Stromverbrauch führen, je nach Material und Dicke.

Während der endgültige Schnitt besser aussieht und weniger Reinigungsaufwand erfordert, kann das Verfahren selbst kostspieliger sein. Die Geschäfte müssen entscheiden, ob die sauberere Oberfläche den höheren Gasverbrauch wert ist.

Dickenbeschränkungen beim Schneiden von Material

Stickstoff eignet sich am besten für dünnes bis mitteldickes Metall. Er ermöglicht scharfe, saubere Schnitte in Blechen, insbesondere in Edelstahl und Aluminium.

Beim Schneiden dickerer Teile ist der Stickstoff jedoch weniger effizient. Es kostet mehr Zeit und Mühe, tief in schwere Materialien zu schneiden. Der Laser kann auch Schwierigkeiten haben, das geschmolzene Metall ohne Unterstützung durch reaktive Gase wie Sauerstoff zu entfernen.

Wenn Sie dicke Stahlplatten oder schwere Teile schneiden müssen, ist Stickstoff möglicherweise nicht die beste Wahl. Andere Methoden können für diese Arbeiten schneller und kostengünstiger sein.

Schlussfolgerung

Stickstofflaserschneiden sorgt für saubere Kanten, eliminiert Oxidation und erzielt eine hohe Präzision. Es ist ideal für Edelstahl, Aluminium und Titan in Branchen, die Genauigkeit und eine hochwertige Oberfläche benötigen. Er eignet sich am besten für dünne bis mittlere Materialien und liefert gleichbleibende Ergebnisse in der Großserienproduktion.

Sie suchen eine saubere, hochpräzise Metallbearbeitung ohne zusätzliches Polieren? Kontaktieren Sie uns heute um ein kostenloses Angebot und fachkundige Beratung für Ihr nächstes Projekt zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.