Haben Sie schon einmal eine unerwartete, scharfe Kante gespürt, wenn Sie mit der Hand über ein Metallteil fahren? In der Metallindustrie nennen wir das "Grat". Diese lästigen kleinen Vorsprünge bereiten allen, auch den Herstellern, Kopfzerbrechen. In diesem Beitrag erfahren Sie mehr über Metallgrate, was sie sind, wie sie entstehen und welche Lösungen wir bei Shengen verwenden.

Sind Sie neugierig, wie Sie diese Grate für Metall am besten entfernen können? Lesen Sie weiter, um einige großartige Tipps und Einblicke zu erhalten.

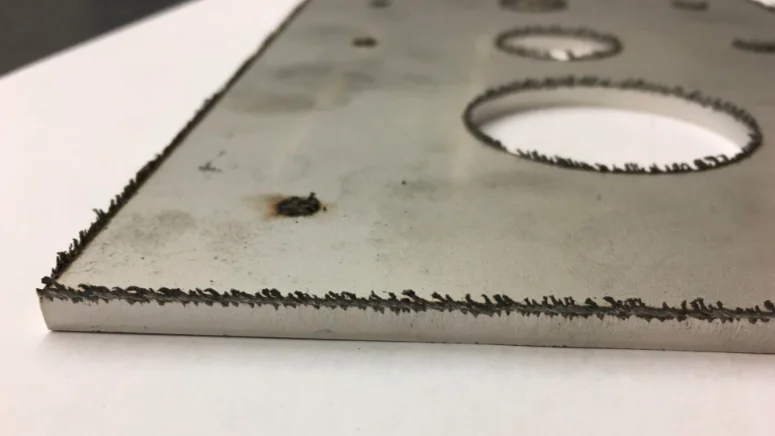

Was sind Metallgrate?

Metallgrate können kleine und scharfe Vorsprünge an Metallkanten nach Bearbeitungsvorgängen wie Bohren oder Fräsen sein. Dabei handelt es sich um Metallstücke, die nicht sauber von einem Teil entfernt wurden. Sie können eine gezackte oder raue Kante hinterlassen. Mehrere Faktoren können dies verursachen, darunter die Art des Metalls, der Zustand und die Konstruktion des Schneidwerkzeugs oder die Bearbeitungsmethode.

Wie entstehen die Metallgrate?

Gemeinsame Herstellungsprozesse, die zur Gratbildung führen

In unserem Bestreben, Präzisionsblechkomponenten bei Shengen herzustellen, ist es von entscheidender Bedeutung, den Ursprung von Metallgraten zu verstehen. Diese Vorsprünge werden durch eine Vielzahl von Fertigungsverfahren verursacht. Jedes hat seine eigenen Herausforderungen. Wir werden uns einige der häufigsten Ursachen ansehen.

Bearbeitung

Bearbeitungsverfahren wie fräsen, Drehenund Bohren bilden oft Metallgrate. Schneidwerkzeuge hinterlassen beim Schneiden von Metall oft winzige, unregelmäßige Kanten oder Stacheln. Die Art des Werkzeugs, seine Schärfe und die Arbeitsgeschwindigkeit können die Gratbildung beeinflussen.

Blechbearbeitung

Grate sind besonders häufig bei der Bearbeitung von Blechen, wie z. B. Stanzen, Laserschneidenund Scheren. Die Kraft, die zum Schneiden oder Formen von Blechen eingesetzt wird, kann zu einer Verschiebung des Materials führen, wodurch Grate entstehen.

Schleifen und Endbearbeitung

Auch bei Veredelungs- oder Endbearbeitungsprozessen wie dem Schleifen können Grate entstehen. Wenn das Schleifmaterial die Metalloberfläche abträgt, kann es reißen statt schneiden und Mikrograte verursachen.

Die Materialien: Anfälligkeit für Grate

Aufgrund ihrer Formbarkeit sind weiche Metalle wie Aluminium und Kupfer anfälliger für die Bildung von Graten. Der Druck von Schneid- oder Formgebungswerkzeugen verformt die Materialien leicht. Dies führt zu einer größeren Anzahl von Graten. Härtere Metalle wie Stahl und Titan sind zwar nicht immun gegen Grate, aber sie können kleinere Vorsprünge bilden, die leichter zu handhaben sind.

Metallgrate: Was sind die Auswirkungen?

Metallgrate sind klein, können aber erhebliche Auswirkungen auf die Blechbearbeitung haben. Wir werden die vielen Möglichkeiten untersuchen, wie Metallgrate unsere Sicherheit, Qualität und Leistung beeinflussen.

Sicherheitsaspekte

Verletzungsrisiken und Präventionsmaßnahmen

Metallgrate können Verletzungen verursachen. Diese scharfen Kanten können in die Haut einschneiden und bei denjenigen, die die Teile handhaben, schwere Verletzungen oder Schnittwunden verursachen. Wir legen großen Wert auf Sicherheit in unseren Einrichtungen, indem wir strenge Handhabungsprotokolle und Schutzkleidung wie Handschuhe verwenden.

Qualität und Leistung

Auswirkungen auf die Produktfunktionalität

Grate sind ein wichtiger Faktor für die Leistung eines Produkts. Selbst ein winziger Vorsprung in einem Teil kann dazu führen, dass es nicht perfekt zusammenpasst. Er kann zu Fehlfunktionen führen oder in der Luft- und Raumfahrt und bei Sicherheitsanwendungen in der Automobilindustrie ein erhebliches Risiko darstellen.

Ästhetische Überlegungen

Grate sind nicht nur funktional, sondern können auch den ästhetischen Wert eines Produkts beeinträchtigen. Grate sind in Branchen schädlich, die großen Wert auf das Aussehen und die Verarbeitung von Komponenten legen, wie z. B. in der Unterhaltungselektronik oder bei Außenverkleidungen für Automobile. Unsere Teile sind poliert und poliert, um sie optisch ansprechend und funktional zu gestalten.

Wirtschaftliche Auswirkungen

Schlechtes Gratmanagement Kosten

Wenn sie nicht angemessen behandelt werden, können Grate ernste wirtschaftliche Folgen haben. Die Nachbearbeitung oder Verschrottung von Teilen wegen übermäßiger Grate kann die Produktionskosten erhöhen, wertvolle Materialien und Arbeitskräfte verschwenden und zu höheren Kosten führen.

Effizienzverluste in der Produktion

Ein Mangel an Effizienz bei der Metallentgratung kann zu Produktionsengpässen und einer Verringerung der Gesamteffizienz der Fertigung führen. Unsere Investitionen in Entgrattechnologie und Mitarbeiterschulung ermöglichen es uns, die Produktionsraten aufrechtzuerhalten, ohne die Qualität der Teile zu beeinträchtigen.

Entgratungswerkzeuge und -methoden

Wenn man sich näher mit der Fertigung befasst, findet man viele Entgratungstechniken, um eine glatte Oberfläche auf Metallteilen zu erzielen.

Die eingesetzten Verfahren reichen von manuellen bis hin zu vollautomatischen Prozessen und zeigen ein breites Spektrum an Methoden. Die Vielseitigkeit der Entgratungstechniken erlaubt es den Herstellern, zwischen thermischen und mechanischen Verfahren zu wählen.

Sehen wir uns die gängigsten Entgrattechniken an, um eine nahtlose Oberfläche von Metallteilen zu erzielen.

Manuelles Entgraten

Manuelles Entgraten ist ein traditionelles Verfahren, das jedoch handwerkliches Geschick erfordert, um optimale Ergebnisse zu erzielen. Dies macht es zu einem zeit- und arbeitsintensiven Verfahren. Für kleine Betriebe ist diese Methode zwar effektiv, aber für große Serien ist sie wegen ihrer Ineffizienz nicht praktikabel.

Manuelles Entgraten mit einer Feile

Diese Methode lässt sich am besten mit Entgratungswerkzeugen, Feilen, Schleifpapieren und anderen Polierinstrumenten anwenden. Diese Technik zeichnet sich durch ihre Flexibilität und ihren geringen Bedarf an teuren Maschinen aus.

Vorteile:

- Äußerst flexibel

- Keine Notwendigkeit, teure Ausrüstung zu kaufen

Nachteile:

- Bei großen Mengen unpraktisch

- Einschränkungen bei einfachen Teilen und kleinen Graten

- Nur bei kleinen Stückzahlen rentabel

Stempelentgraten

Bei dieser Technik werden mithilfe eines Stanzgeräts verschiedene Matrizen verwendet, z. B. Grob- und Feinstanzmatrizen sowie Kalibriermatrizen. Sie ist effizienter und produktiver als manuelle Methoden.

Vorteile:

- Produktiver als manuelles Entgraten

- Effizienz steigern

Nachteile:

- Komplexe Strukturen sind nicht anwendbar

- Spezialwerkzeuge sind erforderlich

Entgraten von Löchern

Diese Methode zielt auf das Entgraten von Innenlöchern ab. Dabei werden Werkzeuge verwendet, die problemlos in das Loch eindringen und es verlassen, ohne die Oberfläche zu beschädigen. Einige Werkzeuge haben eine konische Spitze zum Erzeugen von Fasen. Dies ist eine kostengünstige und schnelle Lösung für mehrere Teile.

Vorteile:

- Schnell und günstig

- Mehrteilig mit hervorragender Oberflächenbeschaffenheit.

Nachteile:

- Nur für Löcher

- Es sind spezielle Werkzeuge erforderlich

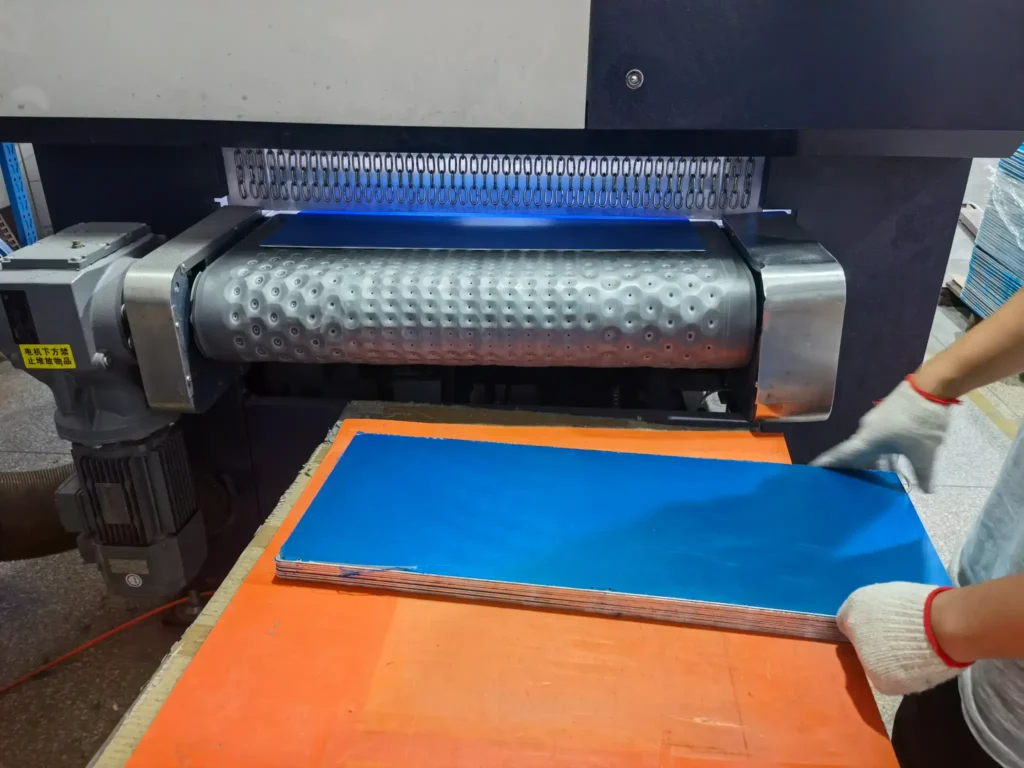

Bürsten

Die Oberfläche wird mit einer Bürste „gereinigt“, die Sandpapier ähnelt. Dies ist jedoch effizienter und kann automatisiert werden, wenn es auf Werkzeugmaschinen montiert wird. Diese Technik ist für Teile mit komplexen Formen wie Kurbelwellen von Vorteil.

Vorteile:

- Schnell und wirtschaftlich

- Kompatibel mit komplexen Teilen

- Günstige Bürsten bieten Automatisierungspotenzial

Nachteile:

- Für eine optimale Wirkung sind möglicherweise mehrere Bürsten erforderlich

- Für mehr Effizienz benötigen Sie einen Werkzeugwechsler

Elektrochemisches Entgraten

Elektrochemisches Entgraten oder Elektropolieren ist die beste Option für kleine Teile mit Graten. Bei diesem Verfahren wird die Metallbeschichtung rückgängig gemacht, indem Material mit einer Elektrode, elektrischem Strom und einem Elektrolyt auf Natriumbasis entfernt wird.

Vorteile:

- Präzision für anspruchsvollste Bereiche

- Der Entgratungsprozess kann auf mehrere Teile gleichzeitig angewendet werden

- Keine Wärmeeinflusszonen oder Werkzeugverschleiß

Nachteile:

- Einschränkungen bei Kleinteilen

- Es sind spezielle Werkzeuge erforderlich, die unbeabsichtigt Auswirkungen auf nicht zielgerichtete Bereiche haben können.

Taumeln

Der Einsatz von Flüssigkeiten und Schleifmitteln in einer Zentrifuge oder Vibrationstrommel kann ein hervorragendes Finish erzielen, Grate beseitigen und gleichzeitig Oberflächenschäden vermeiden. Dies ist für Kunststoffe und Keramik geeignet.

Vorteile:

- Hocheffizient, aber weniger aggressiv

- Andere Unvollkommenheiten werden behoben

Nachteile:

- Spezialmaschinen erforderlich

- Für unterschiedliche Anwendungen sind unterschiedliche Medien erforderlich

Mahlen und Walzen

Das mechanische Entgraten durch Schleifen oder Rollen ist eine gute Option für alle, die eine hochwertige Oberfläche wünschen. Es bietet Flexibilität, Kosteneffizienz und höhere Produktionsraten im Vergleich zur manuellen Methode.

Vorteile:

- Einfach, schnell und flexibel

- Hohe Produktionsraten und Wirtschaftlichkeit

Nachteile:

- Kleinere Produkte sind grundsätzlich besser geeignet.

- Dies kann eine zusätzliche Verarbeitung erforderlich machen.

Thermisches Entgraten

Bei der Thermal Energy (TEM)-Methode werden Grate durch kontrollierte Verbrennung gleichzeitig von mehreren Teilen entfernt. Dabei kommt eine präzise Mischung aus Sauerstoff und Kraftstoff zum Einsatz, die eine Beschädigung der Teile vermeidet, aber dünne Grate effektiv entfernt.

Vorteile:

- Schnell und vielseitig

- Mehrere Teile können gleichzeitig bearbeitet werden

- Hohe Produktionsrate

Nachteile:

- Einige Teile benötigen möglicherweise Schutzmaßnahmen

- Das entfernte Material wird zu Oxid und muss weiter verarbeitet werden

Prävention und Kontrollstrategien

Die Vermeidung der Gratbildung ist ebenso wichtig wie deren Beseitigung. Wir untersuchen Strategien zur Gratreduzierung.

Überlegungen zur Gestaltung

Eine Konstruktion, die die Gratbildung minimiert, ist eine gute Möglichkeit, die Anzahl der Grate zu reduzieren.

In der ersten Entwurfsphase ist eine der besten Möglichkeiten, Gratbildung zu vermeiden, sie zu verhindern. Wenn wir verstehen, wie sich die verschiedenen Fertigungsverfahren auf das Material auswirken, können wir Teile entwerfen, bei denen die Wahrscheinlichkeit einer Gratbildung geringer ist. Berücksichtigen Sie die Richtung der Schnitte, die Platzierung des Teils auf dem Material und Merkmale, die den Fertigungsbelastungen standhalten können, ohne Bildung Grate.

Prozessoptimierung

Anpassungen der Bearbeitungsparameter

Durch die Anpassung der Bearbeitungsparameter wie Schnittgeschwindigkeit, Vorschub und Kühlmittel können Sie die Wahrscheinlichkeit der Gratbildung verringern. Durch Feinabstimmung der Parameter können wir die Gratbildung reduzieren.

So wählen Sie die richtige Ausrüstung und Werkzeuge aus

Auch die Wahl der richtigen Schneidausrüstung und Werkzeuge kann Grate verhindern. Die Verwendung scharfer, hochwertiger Schneidwerkzeuge sowie des richtigen Werkzeugs für jedes Material und jede Aufgabe reduziert die Bildung und das Wachstum von Graten.

Wartung und Qualitätskontrolle

Regelmäßige Wartung der Ausrüstung

Um Grate zu vermeiden, ist es wichtig, unsere Geräte regelmäßig zu warten. Stumpfe oder beschädigte Werkzeuge, falsch ausgerichtete Maschinen und abgenutzte Lager können das Problem verursachen.

Implementierung eines Qualitätskontrollprogramms

Unsere Strategie zur Reduzierung der Gratbildung basiert auf einem robusten Qualitätskontrollprogramm. In verschiedenen Phasen des Produktionsprozesses werden regelmäßige Inspektionen durchgeführt, um potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Schlussfolgerung

Shengen nimmt das Problem der Metallgrate sehr ernst. Unser Ansatz zur Beseitigung und Handhabung von Graten ist von der ersten Entwurfsphase bis zur abschließenden Qualitätskontrolle gründlich und gewissenhaft. Grate sind ein kleines, aber bedeutendes Problem für die Sicherheit, Ästhetik und Funktionalität unserer Produkte. Sie beeinträchtigen auch unsere Effizienz und Rentabilität.

Sie brauchen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und Blechschweißen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQ:

Welches ist die beste Entgratmethode?

Entgratungstechniken können je nach Materialien, Komplexität und Anforderungen eines Projekts unterschiedlich sein. Die Gleitschlifftechnik ist eine hervorragende Methode zum Entgraten großer Teile. Das elektrochemische Entgraten ist eine effektive Methode zum Entgraten schwer erreichbarer Oberflächen. Wir entwickeln unsere Produkte für Effizienz und höchste Qualität.

Welche Materialeigenschaften wirken sich auf die Gratbildung aus und welchen Einfluss haben sie darauf?

Die Kornstruktur und Materialeigenschaften wie Härte, Flexibilität und Korngröße haben einen erheblichen Einfluss auf die Gratbildung. Aluminium, ein weicheres Material, neigt dazu, größere und flexiblere Grate zu bilden. Im Gegensatz dazu können Edelstahl und andere komplexere Materialien kleinere und starrere Grate bilden.

Kann Gratbildung vollständig verhindert werden?

Bei der Metallherstellung und -bearbeitung ist es schwierig, die Entstehung von Graten vollständig zu verhindern. Durch sorgfältige Konstruktion, Optimierung der Bearbeitungsparameter sowie geeignete Geräte und Werkzeuge können sie jedoch minimiert werden.

Welche Sicherheitsmaßnahmen sind beim Entgraten zu beachten?

Das Entgraten ist keine Ausnahme. Sicherheit ist der wichtigste Faktor in jedem Herstellungsprozess, auch beim Entgraten. Persönliche Schutzausrüstung ist notwendig, um die Arbeiter vor Schmutz und scharfen Kanten zu schützen.

Welche Auswirkungen haben verschiedene Entgratverfahren auf die Umwelt?

Entgratungstechniken können vielfältige Auswirkungen auf die Umwelt haben. Das Entgraten mit mechanischen und manuellen Methoden hat nur geringe Auswirkungen auf die Umwelt, während chemische und thermische Techniken energieintensiv sein können oder gefährliche Stoffe enthalten.

Weitere Ressourcen:

Handbuch zum Entgraten und Kantenbearbeiten – Quelle: Google Books

Arten von Metallbohrern – Quelle: Deburr

Elektrochemisches Entgraten (ECD) – Quelle: Extrudehone

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.