In der sich schnell entwickelnden Fertigungs- und Designlandschaft von heute stehen Leichtmetalle an der Spitze der Innovationswelle. Da die industrielle Technologie weiter voranschreitet, ist die Gewichtsreduzierung zu einem entscheidenden Ziel in verschiedenen Sektoren geworden. Von der Luft- und Raumfahrt bis zum Automobilbau, von der Unterhaltungselektronik bis zu medizinischen Geräten - die Nachfrage nach Materialien, die Leichtigkeit mit Stärke verbinden, steigt weiter an.

Dieser umfassende Leitfaden untersucht die einzigartigen Eigenschaften, Anwendungen und Vorteile von Aluminium, Titan und Magnesium und hilft Ihnen zu verstehen, wie diese bemerkenswerten Materialien die Zukunft von Fertigung und Design gestalten.

Was macht ein Metall zu einem "Leichtgewicht"?

Das Konzept der Leichtmetalle geht über einfache Massenmessungen hinaus. Diese Werkstoffe stehen für eine sorgfältige Balance zwischen Gewicht, Festigkeit und praktischer Anwendung in der modernen Fertigung. Ihre definierenden Eigenschaften bestimmen, wie Ingenieure und Designer an die Produktentwicklung herangehen.

Definition von Leichtmetallen

Leichtmetalle sind Konstruktionswerkstoffe mit einer Dichte von weniger als 4,5 g/cm³ und damit deutlich leichter als herkömmlicher Stahl, der 7,85 g/cm³ wiegt. Dieser Grenzwert ist das Ergebnis jahrzehntelanger materialwissenschaftlicher Forschung und praktischer industrieller Anwendungen.

Kritische Eigenschaften von Leichtmetallen

Neben ihrer geringen Dichte zeichnen sich diese Metalle durch ihre bemerkenswerten Materialeigenschaften aus. Sie weisen eine hohe spezifische Festigkeit auf, was bedeutet, dass sie ihre strukturelle Integrität beibehalten und dabei weniger wiegen als herkömmliche Alternativen. Korrosionsbeständigkeit, Wärmeleitfähigkeit und elektrische Eigenschaften ergänzen die Funktionalität.

Die Rolle der Dichte bei der Klassifizierung von Leichtmetallen

Die Dichte dient als grundlegende Messgröße für die Kategorisierung von Leichtmetallen. Dieses Maß, berechnet als Masse pro Volumeneinheit, bestimmt, wie viel ein Material im Verhältnis zu seiner Größe wiegt. Die geringere Dichte dieser Metalle schlägt sich direkt in einem geringeren Gewicht der Komponenten nieder, ohne dass die mechanische Leistung darunter leidet.

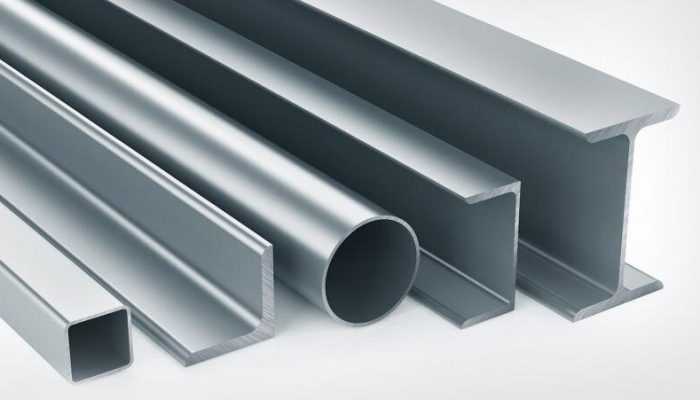

Arten von Leichtmetallen

Jede Kategorie von Leichtmetall bringt eindeutige Vorteile für die Fertigung mit sich. Ihre einzigartigen Eigenschaften ermöglichen es Ingenieuren, die Grenzen der modernen Fertigung zu erweitern.

Aluminiumlegierungen

Aluminiumlegierungen kombinieren Aluminium mit Elementen wie Kupfer, Magnesium, Silizium, Zink und Mangan, um die mechanischen und physikalischen Eigenschaften zu verbessern. Die Legierung 6061, die Magnesium und Silizium enthält, bietet eine ausgezeichnete Korrosionsbeständigkeit und eine mittlere Festigkeit.

Zusammensetzung und Eigenschaften:

Die Palette der Aluminiumlegierungen reicht von der reinen 1000er-Serie (99,95% Al) bis zu komplexen Kombinationen wie der 7075er-Serie, die Zink, Magnesium und Kupfer enthält. Diese Legierungen zeichnen sich durch ein hohes Verhältnis von Festigkeit zu Gewicht, hervorragende Korrosionsbeständigkeit und gute Wärmeleitfähigkeit aus.

Anwendungen:

Diese vielseitigen Metalle werden in der Architektur-, Luft- und Raumfahrt-, Automobil-, Elektro- und Verpackungsindustrie eingesetzt. Ihre Festigkeit und ihr geringes Gewicht machen sie besonders wertvoll für Fahrzeugrahmen, Karosserieteile und Motorkomponenten.

Titanlegierungen

Titanlegierungen weisen eine bemerkenswerte Festigkeit auf und sind 45% leichter als kohlenstoffarme Stähle. Die gebräuchlichste Formulierung, Ti6Al4V, enthält 6% Aluminium und 4% Vanadium.

Eigenschaften:

Diese Legierungen weisen eine außergewöhnliche Korrosionsbeständigkeit auf und können extremen Temperaturen standhalten. Sie behalten ihre Zugfestigkeit und Zähigkeit auch unter schwierigen Bedingungen bei, was sie ideal für anspruchsvolle Anwendungen macht.

Industrie Verwendung:

In der Luft- und Raumfahrt werden Titanlegierungen in großem Umfang für Flugzeugrahmen, Fahrwerke und Antriebssysteme verwendet. Dank ihrer Biokompatibilität werden sie in der Medizin unter anderem für orthopädische Implantate und chirurgische Instrumente verwendet.

Magnesiumlegierungen

Magnesium ist das leichteste Konstruktionsmetall, 33% leichter als Aluminium und 75% leichter als Stahl. Zu den gängigen Magnesiumlegierungen gehören Kombinationen aus Aluminium, Zink und Seltenerdelementen.

Wichtige Eigenschaften:

Diese Legierungen bieten eine hohe spezifische Festigkeit, Steifigkeit und ein starkes Schlagabsorptionsvermögen. Ihre geringe Dichte und hohe Wärmeleitfähigkeit machen sie zu einer hervorragenden Wahl für gewichtskritische Anwendungen.

Industrielle Anwendungen:

In der Automobilindustrie werden Magnesiumlegierungen für Motorblöcke, Getriebegehäuse und Lenkräder verwendet. In der Luft- und Raumfahrt werden sie in Rumpfstrukturen, Flügelkomponenten und Innenausstattungen eingesetzt.

Aktuelle Herausforderungen:

Obwohl sie vielversprechend sind, stoßen Magnesiumlegierungen bei Hochtemperaturanwendungen an ihre Grenzen und erfordern aufgrund ihres reaktiven Charakters manchmal eine spezielle Verarbeitung. Die Forschung arbeitet jedoch weiter an der Verbesserung ihrer Leistung und der Erweiterung ihrer Anwendungsmöglichkeiten.

Wie Leichtmetalle verarbeitet werden

Die Verarbeitungsmethoden für Leichtmetalle bestimmen deren endgültige Eigenschaften und Herstellungskosten. Dank fortschrittlicher Techniken können Hersteller komplexe Geometrien erstellen und gleichzeitig die Materialintegrität erhalten.

Gießtechniken

Metallguss ist ein grundlegender Ansatz für die Formung von Leichtmetallen zu komplexen Komponenten. Bei diesem Verfahren wird geschmolzenes Metall in speziell konstruierte Formen gegossen, um präzise, komplizierte Teile mit spezifischen Eigenschaften herzustellen.

Feinguss:

Feinguss eignet sich hervorragend für die Herstellung komplexer, hochpräziser Bauteile aus Leichtmetallen. Bei diesem Verfahren entstehen Teile mit hervorragender Oberflächengüte und engen Toleranzen, die für Anwendungen in der Luft- und Raumfahrt sowie in der Automobilindustrie besonders wertvoll sind. Das Verfahren ermöglicht komplizierte Innengeometrien unter Beibehaltung der strukturellen Integrität.

Druckgießen:

Druckguss ist eine der wichtigsten Methoden zur Herstellung leichter Metallteile, insbesondere aus Aluminium. Bei diesem Verfahren wird geschmolzenes Metall unter hohem Druck in Dauerformen gespritzt, wodurch Bauteile mit feinkörnigem Gefüge und erhöhter Festigkeit entstehen. Diese Technik eignet sich besonders für dünnwandige Bauteile und komplexe Formen.

Umformverfahren

Das Warmstrangpressen hat sich zu einer bevorzugten Methode der Aluminiumverarbeitung entwickelt und ermöglicht die Herstellung verschiedener Querschnittsformen. Die Aluminiumsorten der Serie 6000 eignen sich hervorragend für diese Technik und bieten ein optimales Gleichgewicht zwischen einfacher Extrusion und der Möglichkeit, dünne Querschnitte herzustellen.

Thermomechanische Verarbeitung:

Diese fortschrittliche Technik kombiniert Wärme- und Verformungsprozesse, um die Materialeigenschaften zu verbessern. Sie ermöglicht eine präzise Steuerung der Temperatur, der Formgebungszeit und der Verformung in jeder Verarbeitungsphase, was zu einer verbesserten Leistung der Bauteile führt.

Fortgeschrittene Verarbeitungstechniken

Dünnwandiger Guss:

Diese spezielle Technik funktioniert mit verschiedenen Leichtmetallen, erfordert jedoch eine sorgfältige Kontrolle des Schmelzflusses und der Erstarrungszeit.

Diese Variante des traditionellen Druckgusses führt zu Teilen mit verbesserten Eigenschaften und geringerer Porosität, was besonders bei Magnesiumteilen von Vorteil ist.

Leichtmetalle werden verschiedenen Umformverfahren unterzogen, darunter Biegen, Pressziehen und Walzbiegen. Diese Verfahren finden in der Regel bei erhöhten Temperaturen statt, um die Verarbeitbarkeit des Metalls zu verbessern.

Überlegungen bei der Auswahl des besten Leichtmetalls

Die Wahl des Materials kann über den Erfolg oder Misserfolg eines Fertigungsprojekts entscheiden. Ingenieure müssen bei der Auswahl von Leichtmetallen für bestimmte Anwendungen mehrere Variablen abwägen.

Stärke und Haltbarkeit

Titan weist im Vergleich zu anderen Leichtmetallen die höchste Zugfestigkeit (240-1.200 MPa) und eine hervorragende Ermüdungsbeständigkeit auf. Aluminium bietet eine moderate Festigkeit (70-700 MPa) bei gleichzeitig hervorragender Haltbarkeit für alltägliche Anwendungen.

Überlegungen zum Gewicht

Magnesium ist mit einer Dichte von 1,7-2,0 g/cm³ das leichteste Konstruktionsmetall, während Aluminium eine Dichte von 2,7 g/cm³ und Titan eine Dichte von 4,5 g/cm³ aufweist. Diese Dichten bedeuten erhebliche Gewichtseinsparungen im Vergleich zu herkömmlichem Stahl, der 7,8 g/cm³ wiegt.

Korrosionsbeständigkeit

Titan weist eine außergewöhnliche Korrosionsbeständigkeit auf, insbesondere in rauen Umgebungen und bei chemischer Belastung. Aluminium bildet eine schützende Oxidschicht, die einen guten Korrosionsschutz bietet und es für verschiedene Umweltbedingungen geeignet macht. Magnesium erfordert eine zusätzliche Behandlung oder Legierung, um seine Korrosionsbeständigkeit zu erhöhen.

Kostenfaktoren

Die Materialkosten variieren bei den Leichtmetallen erheblich. Aluminium bietet in der Regel die kostengünstigste Lösung für viele Anwendungen. Für Titan werden aufgrund der komplexen Verarbeitungsanforderungen und der begrenzten Verfügbarkeit höhere Preise verlangt.

Bearbeitbarkeit

Aluminium lässt sich hervorragend zerspanen und kann mit herkömmlichen Werkzeugen effizient bearbeitet werden. Titan stellt eine größere Herausforderung bei der Bearbeitung dar und erfordert spezielle Werkzeuge und langsamere Schnittgeschwindigkeiten. Magnesiummaschinen funktionieren gut, erfordern aber aufgrund ihrer reaktiven Eigenschaften eine sorgfältige Prüfung der Sicherheitsmaßnahmen.

Wärmeleitfähigkeit und Ausdehnung

Aluminium zeichnet sich durch eine hervorragende Wärmeleitfähigkeit aus (150-237 W/m-K) und ist damit ideal für Wärmeübertragungsanwendungen. Titan hat eine geringere Wärmeleitfähigkeit (6-23 W/m-K), bietet aber eine bessere Stabilität bei hohen Temperaturen. Die Wärmeausdehnungseigenschaften wirken sich auf die Dimensionsstabilität aus und müssen den Anforderungen der Anwendung entsprechen.

Welches ist das beste Leichtmetall?

Die optimale Wahl hängt von den spezifischen Anwendungsanforderungen ab, wobei jedes Leichtmetall unterschiedliche Vorteile bietet. Die endgültige Wahl hängt in der Regel davon ab:

| Metall | Hauptvorteil | Wichtigste Einschränkung |

|---|---|---|

| Titan | Höchste Stärke | Das Teuerste |

| Aluminium | Kosteneffizient | Geringere Festigkeit |

| Magnesium | Leichtestes Gewicht | Erfordert eine besondere Handhabung |

Für die meisten kommerziellen Anwendungen bietet Aluminium ein optimales Verhältnis von Eigenschaften und Kosten. Unabhängig vom Preis bleibt Titan jedoch die erste Wahl, wenn maximale Leistung gefordert ist.

Schlussfolgerung

Die Wahl des idealen Leichtmetalls hängt von der Abwägung zwischen spezifischen Anforderungen und praktischen Zwängen ab. Aluminium bietet Vielseitigkeit und Kosteneffizienz, Titan bietet unübertroffene Festigkeit und Magnesium ermöglicht eine extreme Gewichtsreduzierung. Jedes Metall bietet einzigartige Vorteile für verschiedene Anwendungen.

Sind Sie bereit, Ihr nächstes Projekt mit Leichtmetallen zu verbessern? Kontakt zu unserem Ingenieurteam um Ihre Anforderungen zu besprechen und herauszufinden, wie wir Ihnen helfen können, Ihren Fertigungsprozess zu optimieren. Unsere jahrzehntelange Erfahrung in der Metallverarbeitung gewährleistet, dass Sie vom Prototyp bis zur Produktion fachkundig beraten werden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.