Eine häufige Herausforderung in der Elektronikfertigung besteht darin, genaue und wiederholbare Lötverbindungen herzustellen, ohne hitzeempfindliche Teile zu beschädigen. Herkömmlichen Lötmethoden mangelt es oft an Präzision, sie verursachen Überhitzung und führen zu uneinheitlichen Ergebnissen. Das Laserlöten bietet eine zuverlässige Lösung für diese Probleme.

Sind Sie neugierig, wie es funktioniert und wo es in Ihr Projekt passt? Lassen Sie uns die Prinzipien, Anwendungen und Vorteile des Laserlötens erkunden.

Was ist Laserlöten?

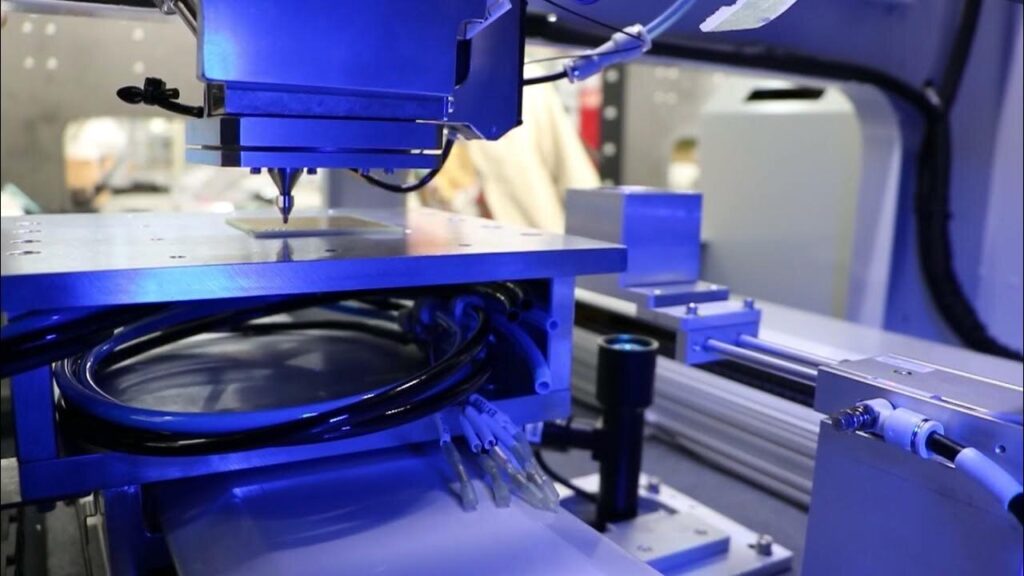

Beim Laserlöten wird ein fokussierter Laserstrahl verwendet, um Lot zu schmelzen und Materialien zu verbinden. Der Laser erhitzt das Lot, ohne die Teile zu berühren, und schafft so eine saubere und feste Verbindung. Diese Methode ist ideal für empfindliche oder komplexe Bauteile, bei denen es auf Präzision ankommt.

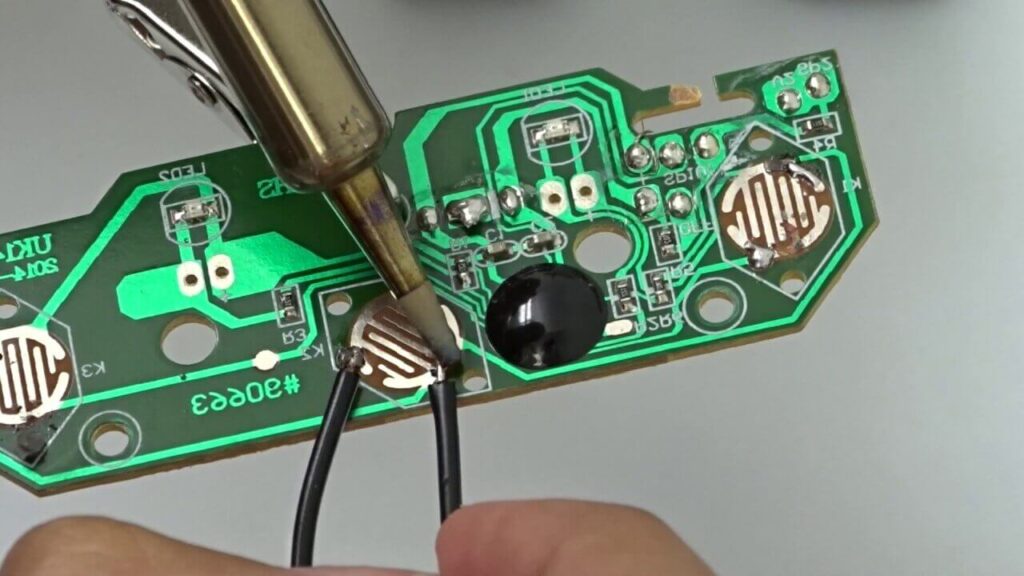

Anders als beim traditionellen Löten ist beim Laserlöten kein Körperkontakt erforderlich, wodurch das Risiko einer Beschädigung empfindlicher Teile verringert wird. Es ist eine nicht-invasive Technik, die konsistente Ergebnisse liefert.

Hauptunterschiede zwischen Laserlöten und traditionellen Löttechniken

Laserlöten und traditionelle Methoden unterscheiden sich deutlich. Hier ist ein kurzer Vergleich:

- Kontakt vs. Nicht-Kontakt: Beim herkömmlichen Löten werden Werkzeuge verwendet, die das Material berühren. Beim Laserlöten wird ein Strahl verwendet, der den physischen Kontakt vermeidet.

- Wärmeregelung: Laser liefern präzise Wärme und verringern das Risiko von Schäden. Herkömmliche Methoden können benachbarte Bereiche überhitzen.

- Geschwindigkeit: Laserlöten ist schneller, vor allem bei komplexen Aufgaben.

- Anwendungen: Laserlöten eignet sich hervorragend für empfindliche oder komplizierte Arbeiten. Herkömmliche Verfahren eignen sich besser für einfachere, umfangreichere Arbeiten.

Grundlagen des Laserlötens

Laserlöten ist eine präzise und effiziente Methode zum Verbinden von Materialien. Aber wie funktioniert es, und was macht es so effektiv? Schauen wir uns das mal an.

Wie Laserlöten funktioniert: Die Grundprinzipien

Beim Laserlöten werden Verbindungen mit Hilfe von gebündelter Lichtenergie hergestellt, die das Lötmaterial bis zum Schmelzpunkt erhitzt. Der Prozess beginnt, wenn der Laserstrahl auf das Zielgebiet trifft. Das Material absorbiert die Lichtenergie und wandelt sie in Wärme um. Durch diese Wärme schmilzt das Lot, das in den Verbindungsbereich fließt. Wenn das Lot abkühlt, bildet es eine feste elektrische und mechanische Verbindung.

Arten von Laserquellen für das Löten

Je nach Anwendung werden verschiedene Laser zum Löten verwendet. Hier sind die gängigsten Typen:

Faserlaser

Faserlaser sind kompakt und effizient. Sie eignen sich gut für kleine, präzise Aufgaben, wie das Löten elektronischer Bauteile, und ihre hohe Energiedichte macht sie ideal für Feinarbeiten.

Diodenlaser

Diodenlaser sind vielseitig und kostengünstig. Sie werden häufig in industriellen Anwendungen eingesetzt. Diodenlaser bieten eine gleichbleibende Leistung und sind leicht in automatisierte Systeme zu integrieren.

CO₂-Laser

CO₂-Laser sind robust und arbeiten gut mit nichtmetallischen Materialien. Beim Löten sind sie weniger gebräuchlich, aber für spezielle Aufgaben sind sie hilfreich.

Für das Laserlöten geeignete Materialien

Das Laserlöten funktioniert mit einer Vielzahl von Materialien. Hier ist ein Blick auf die gängigsten:

Beim Laserlöten üblicherweise verwendete Metalle

- Kupfer: Wegen seiner Leitfähigkeit wird es häufig in der Elektronik verwendet.

- Gold: Aufgrund seiner Korrosionsbeständigkeit ideal für High-End-Anwendungen.

- Silber: Bietet hervorragende thermische und elektrische Eigenschaften.

Diese Metalle sind leicht zu löten und bieten starke, zuverlässige Verbindungen.

Nicht-metallische Werkstoffe und ihre Herausforderungen

- Keramik: Wird in der Elektronik und in medizinischen Geräten verwendet. Sie müssen vorsichtig behandelt werden, um Risse zu vermeiden.

- Kunststoffe: Einige Typen können gelötet werden, haben aber oft eine geringere Wärmetoleranz.

Schrittweiser Laserlötprozess

Laserlöten ist ein präzises Verfahren, das eine sorgfältige Vorbereitung und Ausführung erfordert. Hier ist eine Schritt-für-Schritt-Anleitung, wie es funktioniert.

Schritt 1: Vorbereiten der Materialien

Vergewissern Sie sich vor Beginn, dass die Materialien sauber und vorbereitet sind. Entfernen Sie jeglichen Schmutz, Fett oder Oxidation von den Oberflächen.

Schritt 2: Einstellen der Laserparameter

Konfigurieren Sie anschließend die Lasereinstellungen. Dazu gehören Leistung, Strahlgröße und Dauer.

Schritt 3: Auftragen von Flussmittel (falls erforderlich)

Flussmittel hilft dem Lot, besser zu fließen und zu haften. Tragen Sie es bei Bedarf auf den Verbindungsbereich auf.

Schritt 4: Lasererwärmung und Schmelzen des Lots

Nun erhitzt der Laser das Lot. Der Strahl zielt auf das Lot und schmilzt es, um die Verbindung herzustellen.

Schritt 5: Abkühlung und Verfestigung

Lassen Sie das Lot nach dem Erhitzen abkühlen und erstarren. So entsteht eine starke, dauerhafte Verbindung.

Vorteile des Laserlötens

Das Laserlöten zeichnet sich durch seine Präzision, Geschwindigkeit, Qualität und Vielseitigkeit aus. Diese Vorteile machen es zur ersten Wahl für viele Branchen. Schauen wir sie uns genauer an.

Präzision

Laserlöten bietet eine hohe Genauigkeit. Der fokussierte Strahl erhitzt nur den Zielbereich, ohne nahe gelegene Komponenten zu beeinträchtigen, was ihn ideal für empfindliche Teile in der Elektronik, Medizintechnik und anderen Präzisionsindustrien macht.

Geschwindigkeit

Das Verfahren ist schneller als herkömmliche Lötmethoden. Die Wärme wird sofort aufgebracht und die Verbindungen werden in Sekundenschnelle fertiggestellt, was die Produktionszeit verkürzt und die Effizienz erhöht, insbesondere in der automatisierten Fertigung.

Qualität

Beim Laserlöten entstehen saubere, gleichmäßige Verbindungen mit minimalen Fehlern. Die kontrollierte Hitze reduziert Oxidation, Verformung und thermische Belastung und verbessert die Festigkeit und Zuverlässigkeit des Endprodukts.

Vielseitigkeit

Das Laserlöten funktioniert mit verschiedenen Materialien, darunter Metalle und beschichtete Oberflächen. Es passt sich an verschiedene Formen und Größen an und eignet sich daher für viele Branchen, von der Elektronik bis zur Automobilherstellung.

Herausforderungen beim Laserlöten

Das Laserlöten bietet zwar viele Vorteile, ist aber auch mit einigen Herausforderungen verbunden. Wenn Sie diese Hürden verstehen, können Sie besser entscheiden, ob es die richtige Wahl für Ihre Bedürfnisse ist.

Probleme mit der Materialkompatibilität

Nicht alle Materialien eignen sich für das Laserlöten. Einige Metalle wie Aluminium und Kupfer reflektieren die Laserenergie und sind daher schwieriger zu bearbeiten. Um die Absorption zu verbessern, können spezielle Beschichtungen oder Oberflächenbehandlungen erforderlich sein.

Ausrüstungskosten und Erstinvestition

Laserlötanlagen erfordern eine fortschrittliche Technologie, was sie teuer macht. Die Erstinvestition umfasst die Laserquelle, Kontrollsysteme und Sicherheitsmaßnahmen. Die hohen Anfangskosten können für kleinere Hersteller ein Hindernis darstellen.

Prozesskomplexität und der Bedarf an qualifizierten Bedienern

Die Bedienung einer Laserlötanlage erfordert Schulung und Fachwissen. Faktoren wie Laserleistung, Strahlfokus und Materialeigenschaften müssen sorgfältig kontrolliert werden. Ohne die richtigen Einstellungen können Defekte wie schwache Verbindungen oder Überhitzung auftreten.

Anwendungen des Laserlötens

Laserlöten ist vielseitig und wird in vielen Branchen eingesetzt. Dank seiner Präzision und Zuverlässigkeit ist es ideal für Hightech-Anwendungen. Sehen wir uns an, wo es zum Einsatz kommt.

Elektronikfertigung

Elektronikhersteller verwenden das Laserlöten für die Montage von Leiterplatten, Mikrochips und anderen kleinen Komponenten. Das Verfahren schützt empfindliche Teile, indem es überschüssige Wärme reduziert. Es gewährleistet hochwertige, wiederholbare Ergebnisse.

Autoindustrie

Automobilhersteller verwenden das Laserlöten für Kabelbäume, Sensoren und Batterieklemmen. Das Verfahren sorgt für stabile Verbindungen, die Vibrationen und Verschleiß widerstehen und die Haltbarkeit elektronischer Teile in Fahrzeugen verbessern.

Luft- und Raumfahrt und Verteidigung

Die Luft- und Raumfahrt- sowie die Verteidigungsindustrie benötigen präzise und zuverlässige Lötarbeiten. Laserlöten wird in der Avionik, bei Satelliten und in Kommunikationssystemen eingesetzt. Es bietet hohe Genauigkeit und Konsistenz, die für Sicherheit und Leistung entscheidend sind.

Herstellung medizinischer Geräte

Hersteller medizinischer Geräte verwenden das Laserlöten für Herzschrittmacher, Hörgeräte und chirurgische Instrumente. Das Verfahren ermöglicht winzige, hochpräzise Verbindungen. Außerdem werden Hitzeschäden reduziert, so dass die Bauteile sicher und funktionsfähig bleiben.

Best Practices für das Laserlöten

Befolgen Sie diese bewährten Verfahren, um beim Laserlöten die besten Ergebnisse zu erzielen. Sie gewährleisten hochwertige Verbindungen und effiziente Prozesse.

Optimierung der Laserparameter für verschiedene Materialien

Unterschiedliche Materialien erfordern unterschiedliche Lasereinstellungen. Passen Sie die Leistung, die Strahlgröße und die Dauer an das Material und den Lottyp an.

- Leistungsstufen: Höhere Leistung für dickere Materialien, geringere Leistung für empfindliche Teile.

- Strahlfokus: Kleinere Strahlen für Präzision, größere für größere Bereiche.

- Heizzeit: Länger für Lote mit hohem Schmelzpunkt, kürzer für solche mit niedrigem Schmelzpunkt.

Richtige Oberflächenvorbereitung für qualitativ hochwertige Verbindungen

Reinigen und bereiten Sie die Oberflächen vor dem Löten vor. Dies trägt dazu bei, dass das Lot richtig haftet.

- Reinigen Sie die Oberflächen: Entfernen Sie Schmutz, Fett und Oxidation.

- Die Oberfläche aufrauhen: Leichter Abrieb kann die Haftung verbessern.

- Flussmittel anwenden: Verwenden Sie Flussmittel, damit das Lot besser fließt und sich besser verbindet.

Strategien zur Prozessüberwachung und Defekterkennung

Überwachen Sie den Lötprozess, um Probleme frühzeitig zu erkennen. Verwenden Sie Werkzeuge und Techniken, um Fehler zu erkennen.

- Echtzeitüberwachung: Verwenden Sie Kameras oder Sensoren zur Überwachung des Prozesses.

- Gelenke inspizieren: Prüfen Sie auf Risse, Hohlräume oder unvollständige Verklebungen.

- Nach Bedarf anpassen: Nehmen Sie Änderungen an den Einstellungen vor, wenn Fehler gefunden werden.

Schlussfolgerung

Laserlöten ist eine präzise, schnelle und zuverlässige Methode zum Verbinden von Materialien. Es verwendet fokussierte Laserstrahlen, um Lot zu schmelzen und starke Verbindungen herzustellen, ohne die umliegenden Bereiche zu beschädigen. Diese Technik eignet sich ideal für empfindliche oder komplexe Komponenten und ist daher in der Elektronik, der Automobilbranche, der Luft- und Raumfahrt und der Medizintechnik die erste Wahl.

Wenn Sie nach einer Lösung suchen, die Präzision, Schnelligkeit und Qualität vereint, könnte das Laserlöten die Antwort sein. Kontaktieren Sie uns heute, um zu erfahren, wie das Laserlöten für Ihre Projekte von Nutzen sein kann. Lassen Sie uns Ihre Bedürfnisse besprechen und die beste Lösung für Sie finden!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.