Edelstahl wird in vielen Industriezweigen verwendet, aber sein effektives Schneiden erfordert Präzision und die richtigen Werkzeuge. Laserschneiden könnte die Lösung sein, wenn Sie Probleme mit sauberen und effizienten Schnitten haben. Laserschneiden bietet schnelle, präzise Ergebnisse, aber man muss wissen, wie es funktioniert.

Laserschneiden ist eine beliebte Wahl für Branchen, in denen es auf Präzision ankommt. Komplexe Entwürfe lassen sich damit mühelos bearbeiten. Sehen wir uns an, wie es funktioniert und warum es so effizient ist.

Was ist Laserschneiden von Edelstahl?

Beim Laserschneiden wird der Edelstahl durch einen konzentrierten Laserstrahl erhitzt und geschmolzen, wodurch hochpräzise Schnitte möglich werden. Der Laser folgt einer computergesteuerten Bahn, die konsistente, wiederholbare Ergebnisse liefert.

Diese Methode eignet sich ideal für die Herstellung komplexer Formen und feiner Details und bietet saubere Kanten mit minimaler Wärmeverformung. Beim Laserschneiden wird das Material nicht physisch berührt, was den Verschleiß der Werkzeuge verringert und einen effizienten und präzisen Prozess gewährleistet.

Schlüsselkomponenten eines Laserschneidsystems

Ein Laserschneidsystem besteht aus mehreren Schlüsselkomponenten, die saubere und genaue Schnitte ermöglichen.

Laserquelle

Die Laserquelle erzeugt den fokussierten Lichtstrahl, der zum Schneiden verwendet wird. Sie kann mit einem CO2- oder einem Faserlaser betrieben werden, die beide je nach Material und Schneidanforderungen unterschiedliche Vorteile bieten.

Schneidkopf

Der Schneidkopf hält die Laserlinse und fokussiert den Laserstrahl auf das Material. Er ist dafür verantwortlich, den Laserstrahl genau dorthin zu lenken, wo er zum Schneiden des Edelstahls benötigt wird. Der Schneidkopf bewegt sich auch entlang des Materials, um dem Schneidpfad zu folgen.

CNC-Steuerungssystem

Das CNC-System steuert die Bewegung der Laserschneidmaschine. Es interpretiert die Konstruktionsdatei und führt den Schneidkopf entlang der richtigen Bahn. Das CNC-System passt auch die Intensität und Geschwindigkeit des Lasers an, um den Schneidprozess je nach Materialstärke und -art zu optimieren.

Wie schneidet man Edelstahl mit dem Laser?

Das Laserschneiden von Edelstahl beginnt mit einem Hochleistungslaserstrahl, der das Material entlang einer definierten Bahn schmilzt oder verdampft. Der Schneidprozess wird von einem Computerprogramm gesteuert, das den Laser entlang des Designs führt.

Der rostfreie Stahl wird in der Regel auf eine ebene Fläche gelegt, und Gase wie Sauerstoff oder Stickstoff unterstützen den Schnitt, indem sie geschmolzenes Metall aus dem Schnittbereich wegblasen. Dies ermöglicht präzise, glatte Schnitte mit minimaler thermischer Verformung.

Die wichtigsten Etappen des Laserschneidprozesses

Der Laserschneidprozess umfasst mehrere wichtige Schritte, um die gewünschten Ergebnisse zu erzielen.

Auswahl des Materials

Dicke, Sorte und Oberflächenbeschaffenheit des Materials spielen eine Rolle bei der Bestimmung der optimalen Schnittparameter. Rostfreier Stahl mit glatter Oberfläche und gleichmäßiger Dicke lässt sich leichter schneiden, was zu einer besseren Schnittqualität führt.

Einrichtung und Konfiguration

Bevor Sie mit dem Schneiden beginnen, muss die Maschine richtig eingestellt werden. Dazu gehört das Einstellen der Laserleistung, der Schneidgeschwindigkeit und des Gasflusses.

Schneiden und Kühlen

Sobald die Einrichtung abgeschlossen ist, beginnt die Laserschneidmaschine mit dem Prozess. Der Laser schmilzt das Material entlang der programmierten Bahn, und Kühlgase verhindern, dass der Edelstahl überhitzt und sich verzieht.

Arten von Lasern für das Schneiden von Edelstahl

Es gibt zwei Haupttypen von Lasern, die üblicherweise zum Schneiden von rostfreiem Stahl verwendet werden: CO2-Laser und Faserlaser.

CO2-Laser

CO2-Laser sind gasbasierte Laser, die sich ideal zum Schneiden dickerer Edelstahlmaterialien eignen. Sie haben eine größere Wellenlänge und können hochwertige Schnitte in verschiedenen Metallen, einschließlich Edelstahl, durchführen. CO2-Laser bieten eine gute Strahlqualität, aber ihre Systeme sind größer und teurer.

Faserlaser

Faserlaser sind Festkörperlaser, die Licht durch Glasfaserkabel übertragen. Sie sind bekannt für ihre Effizienz, Kompaktheit und die Fähigkeit, Edelstahl mit hoher Präzision zu durchtrennen. Sie sind besonders effektiv bei dünneren Materialien und haben niedrigere Betriebskosten als CO2-Laser.

Faktoren, die das Laserschneiden von rostfreiem Stahl beeinflussen

Mehrere Schlüsselfaktoren beeinflussen das Laserschneiden von rostfreiem Stahl. Sie zu verstehen ist entscheidend, um die besten Ergebnisse zu erzielen.

Materialstärke

Dickere Materialien erfordern mehr Laserleistung und langsamere Schnittgeschwindigkeiten, um einen sauberen Schnitt zu gewährleisten. Das Verfahren für dünnere Materialien ist schneller und verbraucht weniger Energie.

Mit zunehmender Dicke wird mehr Energie zum Schmelzen des Materials benötigt. Dies kann zu längeren Schneidzeiten und höheren Kosten führen.

Laserleistung und Geschwindigkeit

Die Laserleistung und die Schneidgeschwindigkeit müssen ausgewogen sein. Mehr Leistung kann den Schneidprozess beschleunigen, kann aber auch zu rauen Kanten oder übermäßiger Hitze führen. Diese Hitze kann das Material verformen.

Langsamere Schnittgeschwindigkeiten können die Präzision verbessern, insbesondere bei detaillierten Entwürfen. Langsamere Geschwindigkeiten können jedoch auch das Risiko von hitzebeeinflussten Bereichen erhöhen.

Auswahl des Schneidgases

Es ist auch wichtig, das richtige Schneidgas zu wählen. Üblicherweise werden Gase wie Sauerstoff und Stickstoff verwendet, die jeweils unterschiedliche Auswirkungen haben.

Sauerstoff schneidet schneller, kann aber rauere Kanten hinterlassen. Stickstoff erzeugt sauberere Schnitte mit glatteren Kanten, ist aber langsamer und teurer.

Modernste Qualität und Toleranz

Die Qualität der Schnittkante hängt von mehreren Faktoren ab. Dazu gehören die Laserleistung, die Schneidgeschwindigkeit und die Materialstärke. Während beim Laserschneiden in der Regel saubere Kanten mit minimalen Graten entstehen, kann übermäßige Hitze die Oberfläche rau werden lassen oder Verformungen verursachen.

Enge Toleranzen sind ebenfalls wichtig. In einigen Fällen, insbesondere bei kritischen Teilen, ist Präzision ein Muss. Eine ordnungsgemäße Maschineneinstellung und Feinabstimmung kann dazu beitragen, enge Toleranzen und hochwertige Schnitte zu erhalten.

Vorteile des Laserschneidens von rostfreiem Stahl

Das Laserschneiden von rostfreiem Stahl bietet zahlreiche Vorteile, die es zu einer bevorzugten Methode für viele Branchen machen. Hier sind die wichtigsten Vorteile, die das Laserschneiden zu einer hervorragenden Wahl machen für Fertigung aus rostfreiem Stahl.

Präzision und Genauigkeit

Das Laserschneiden ist für seine Genauigkeit bekannt. Der Laserstrahl kann komplizierte Muster und feine Details mit großer Präzision schneiden. Außerdem können enge Toleranzen erreicht werden, was mit herkömmlichen Schneidmethoden nur schwer möglich ist.

Geschwindigkeit und Effizienz

Laserschneiden ist ein schnelles und effizientes Verfahren. Es kann hohe Produktionsmengen bewältigen, ohne an Genauigkeit zu verlieren. Die Maschine schneidet kontinuierlich mit geringen Stillstandszeiten zwischen den Schnitten, was sie sowohl für kleine als auch für große Produktionsläufe kosteneffizient macht.

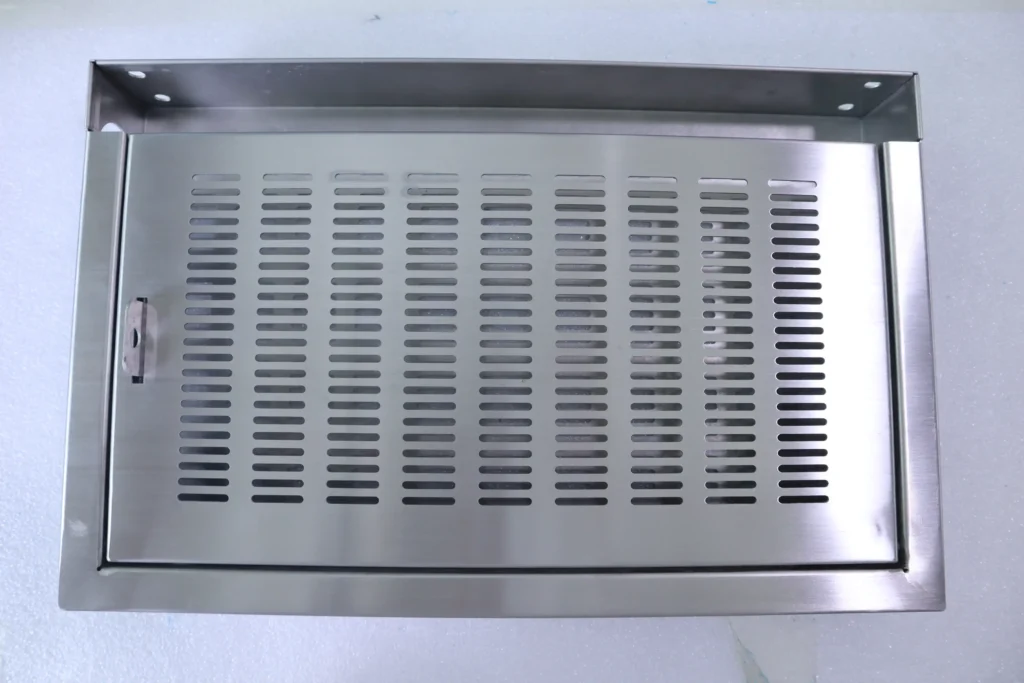

Fähigkeit zum Schneiden komplexer Formen und Designs

Ein großer Vorteil des Laserschneidens ist die Fähigkeit, komplexe Formen und Designs einfach zu schneiden. Ob scharfe Winkel, Kurven oder detaillierte Löcher, Laserschneiden kann jedem Design ohne spezielle Werkzeuge folgen.

Saubere Kanten und hochwertiges Finish

Das Laserschneiden liefert saubere Kanten und eine hochwertige Oberfläche, wodurch sich der Bedarf an zusätzlicher Bearbeitung verringert. Der Laserstrahl schmilzt oder verdampft das Material präzise und hinterlässt glatte, gratfreie Kanten.

Herausforderungen und Lösungen beim Laserschneiden von rostfreiem Stahl

Das Laserschneiden von rostfreiem Stahl hat zwar viele Vorteile, bringt aber auch einige Herausforderungen mit sich. Nachfolgend finden Sie einige häufige Probleme und mögliche Lösungen, um die besten Ergebnisse zu erzielen.

Materialverformung und Verzug

Eine Herausforderung beim Laserschneiden von rostfreiem Stahl ist das Risiko der Materialverformung und des Verziehens. Die Hitze des Lasers kann dazu führen, dass sich das Material ungleichmäßig ausdehnt und zusammenzieht, was zu Verformungen an den Kanten führt.

Lösung: Um den Verzug zu verringern, sollten Sie die Schneidgeschwindigkeit und die Laserleistung anpassen. Kühlmethoden wie Luft oder Stickstoff können helfen, die Temperatur zu kontrollieren und einen Hitzestau zu verhindern.

Kostenüberlegungen

Das Laserschneiden kann teurer sein als herkömmliche Verfahren, vor allem, wenn Hochleistungslaser verwendet werden oder dickere Materialien geschnitten werden. Die Kosten für die Maschine, der Energieverbrauch und Gase wie Stickstoff oder Sauerstoff können das Verfahren für manche Projekte teurer machen.

Lösung: Um die Kosten zu senken, können die Hersteller die Schneidparameter optimieren, um die Effizienz zu verbessern. Das Laserschneiden ist bei größeren Produktionsserien am kostengünstigsten, da sich die Einrichtungskosten auf viele Teile verteilen.

Beschränkungen der Dicke

Laserschneiden funktioniert gut bei dünnem Edelstahl, aber mit zunehmender Materialstärke wird der Prozess langsamer und schwieriger. Das Schneiden von dickerem Edelstahl erfordert eine höhere Laserleistung, was die Schneidzeit und den Wärmeeintrag erhöht.

Lösung: Die Anpassung von Parametern wie Schneidgeschwindigkeit und Laserleistung kann dazu beitragen, Effizienz und Qualität bei der Bearbeitung dickerer Materialien zu erhalten. Faserlaser mit höherer Leistung sind besonders effektiv, da sie eine bessere Leistung bei dickerem rostfreien Stahl bieten.

Probleme mit der Oberflächenbeschaffenheit

Während beim Laserschneiden in der Regel saubere Kanten entstehen, kann es insbesondere bei dickeren Materialien zu Problemen mit der Oberflächengüte kommen. Übermäßige Hitze kann zu Oxidation, rauen Kanten oder Gratedie sich auf die Qualität des Endprodukts auswirken.

Lösung: Verwenden Sie Stickstoff als Schneidgas, um die Oberflächengüte zu verbessern. Er verhindert Oxidation und sorgt für sauberere Schnitte. Durch Anpassen der Schneidgeschwindigkeit und der Laserleistung lassen sich die hitzebeeinflussten Zonen minimieren und die Oberflächengüte verbessern.

Anwendungen des Laserschneidens von rostfreiem Stahl

Das Laserschneiden ist in verschiedenen Branchen weit verbreitet, da es Präzision, Geschwindigkeit und Vielseitigkeit bietet. Hier sind einige Schlüsselbereiche, in denen das Laserschneiden von rostfreiem Stahl entscheidend ist.

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie müssen Edelstahlteile strenge Normen für Festigkeit und Präzision erfüllen. Das Laserschneiden eignet sich perfekt für die Herstellung komplexer Komponenten wie Struktur Rahmen, Klammernund Gehege.

Automobilherstellung

Das Laserschneiden ist in der Automobilherstellung weit verbreitet, um Teile wie Fahrgestelle, Motorkomponenten und Karosserieteile herzustellen. Die Methode ermöglicht komplizierte Designs, leichte Teile und eine glatte Oberfläche, die für den Automobilsektor unerlässlich ist.

Produktion medizinischer Geräte

Edelstahl wird in der Medizintechnikindustrie für Teile wie chirurgische Instrumente, Implantate und Diagnosegeräte verwendet. Das Laserschneiden bietet die Präzision, die für diese detaillierten und komplizierten Komponenten erforderlich ist.

Architektonische

Das Laserschneiden wird in der Architekturbranche häufig zur Herstellung von dekorativen Metallpaneelen, Fassaden und individuellen Elementen verwendet. Die Haltbarkeit und Ästhetik von Edelstahl in Verbindung mit der Präzision des Laserschneidens machen ihn zu einer hervorragenden Wahl für funktionale und künstlerische Anwendungen.

Schlussfolgerung

Das Laserschneiden von Edelstahl bietet Präzision, Geschwindigkeit und Vielseitigkeit für die Luft- und Raumfahrt und die Konsumgüterindustrie. Mit sauberen Schnitten, minimaler Nachbearbeitung und der Möglichkeit, komplexe Designs zu bearbeiten, ist es eine kosteneffiziente Lösung für Prototypen und die Massenproduktion.

Sie benötigen hochwertige lasergeschnittene Edelstahlteile? Holen Sie sich noch heute ein schnelles Angebot! Unsere Experten helfen Ihnen, Design, Material und Kosten für Ihre speziellen Anforderungen zu optimieren.

FAQs

Welches Gas wird zum Laserschneiden von Edelstahl verwendet?

Die am häufigsten verwendeten Gase für das Laserschneiden von Edelstahl sind Sauerstoff, Stickstoff und Luft. Sauerstoff wird für schnellere Schnitte verwendet, die eine etwas rauere Kante erzeugen, während Stickstoff sauberere, glattere Schnitte ermöglicht, jedoch mit einer geringeren Geschwindigkeit. Luft wird manchmal für dünnere Materialien als kostengünstige Option verwendet.

Was ist der beste Laser für Edelstahl?

Der beste Laser zum Schneiden von rostfreiem Stahl ist ein Faserlaser. Faserlaser sind effizient, bieten hohe Schneidgeschwindigkeiten und erzeugen hochwertige Schnitte mit minimaler Wärmeverzerrung. Sie sind besonders effektiv beim Schneiden von dünnerem Edelstahl und bieten niedrigere Betriebskosten als CO2-Laser.

Wie dick darf der Stahl sein, der mit dem Laser geschnitten werden kann?

Die maximale Dicke von rostfreiem Stahl, die mit dem Laser geschnitten werden kann, hängt von der Leistung des Lasers und der Art des Materials ab. Im Allgemeinen können Faserlaser rostfreien Stahl bis zu einer Dicke von 20 mm schneiden, während CO2-Laser Materialien bis zu einer Dicke von 25 mm schneiden können.

Wie viel kostet das Laserschneiden von Edelstahl?

Die Kosten für das Laserschneiden von rostfreiem Stahl hängen von der Materialstärke, der Laserleistung, der Schneidgeschwindigkeit und der Komplexität des Designs ab. Im Durchschnitt liegen die Kosten zwischen $0,50 und $2,00 pro Schneidminute, wobei dickere Materialien oder komplizierte Schnitte den Preis erhöhen.

Weitere Ressourcen:

Arten von Lasern – Quelle: Laserax

Vorteile von Faserlasern – Quelle: Findlight

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.