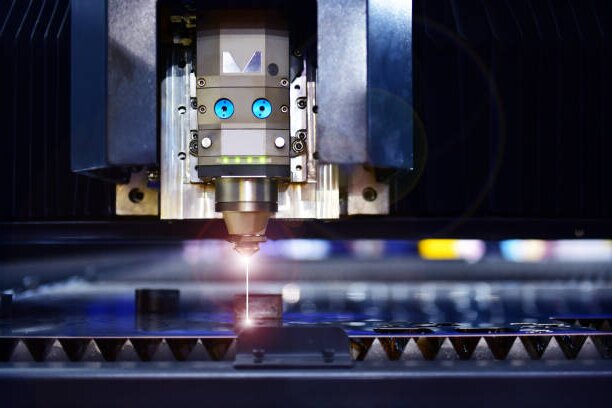

Wenn Sie Präzision und Effizienz beim Laserschneiden wünschen, müssen Sie die richtigen Parameter einstellen. Wenn die Einstellungen abweichen, können selbst die besten Maschinen mangelhafte Teile produzieren. Verjüngung, Grate, Krätze, breite Schnittfugen und Hitzeverfärbungen sind häufige Anzeichen dafür, dass die Parameter nicht stimmen. Die Hauptursachen sind in der Regel Änderungen der Leistung, der Geschwindigkeit, des Fokus oder des Gasflusses.

Die gute Nachricht ist, dass Sie das Problem beheben können. Mit einem einfachen, schrittweisen Verfahren können Sie Ihre Einstellungen wieder in den idealen Bereich bringen. Kleine Anpassungen der Laserschneidparameter können einen großen Unterschied machen. Das richtige Gleichgewicht sorgt für saubere Schnitte, weniger Abfall und eine höhere Produktivität.

Die Bedeutung der Parameter für das Laserschneiden?

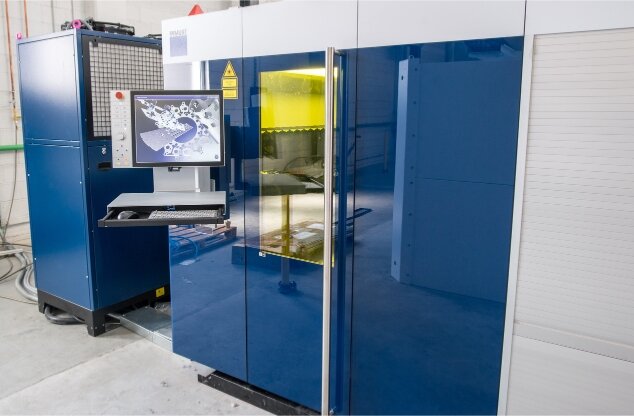

Laserschneidparameter sind die anpassbaren Einstellungen an einer Lasermaschine. Dazu gehören Laserleistung, Schneidgeschwindigkeit, Fokusposition, Hilfsgasart, Gasdruck und Düsenabstand. Jeder dieser Parameter beeinflusst, wie der Laser das Material schmilzt, verbrennt oder verdampft. Die richtigen Einstellungen hängen von der Materialart, der Materialstärke und der gewünschten Kantenqualität ab.

Warum die richtigen Parametereinstellungen für Qualität und Produktivität wichtig sind?

Korrekte Parametereinstellungen helfen, saubere und genaue Schnitte zu erzielen und gleichzeitig den Abfall zu reduzieren. Sie minimieren GrateDadurch werden Hitzeschäden vermieden und die Notwendigkeit von Nacharbeiten verringert. Richtige Einstellungen ermöglichen auch schnelleres Schneiden und niedrigere Betriebskosten. Im Gegensatz dazu führen schlechte Einstellungen zu Defekten, langsamen Ergebnissen und kürzeren Werkzeugstandzeiten. Eine stabile und gut abgestimmte Einstellung sorgt für bessere Effizienz und gleichbleibende Ergebnisse.

Hauptfaktoren, die das Laserschneiden beeinflussen

Die Ergebnisse beim Laserschneiden hängen von drei Schlüsselelementen ab. Jedes dieser Elemente beeinflusst das Ergebnis Ihrer Schnitte. Schauen wir sie uns genauer an.

Materialart und Dicke

Material und Dicke bestimmen, wie viel Wärme Sie aufbringen müssen. Ein dickes Blech erfordert eine höhere Leistung und eine langsamere Geschwindigkeit, während ein dünnes Blech besser mit einer geringeren Leistung und einer schnelleren Geschwindigkeit funktioniert.

Kohlenstoffstahl absorbiert den Laserstrahl gut und schneidet schnell mit Sauerstoff. Edelstahl schneidet besser mit Stickstoff, wenn Sie helle, gratfreie Kanten wünschen. Aluminium reflektiert stärker, so dass Sie einen engen Fokus, eine saubere Optik und einen höheren Hilfsgasfluss benötigen. Kupfer und Messing reflektieren noch stärker. Faserlaser sind die bessere Wahl, aber Sie sollten immer sorgfältig testen.

Mit zunehmender Dicke sollten Sie mehr Leistung, eine größere Düse und einen höheren Gasdruck verwenden. Verringern Sie die Geschwindigkeit, um eine gleichmäßige Schnittfuge zu erhalten und Krätze zu vermeiden. Verwenden Sie bei dünnem Material einen kleineren Punkt, einen kurzen Abstand und einen geringeren Druck, um ein Zurückschmelzen zu vermeiden.

Laserquellentyp und Ausgangsleistung

Die Laserquelle beeinflusst, wie gut das Material die Strahlungsenergie absorbiert. Faserlaser verarbeiten die meisten Metalle gut und arbeiten schnell bei dünnen bis mittleren Dicken. CO₂-Laser können Metalle und Nichtmetalle schneiden, sind aber bei reflektierenden Legierungen weniger effizient. Scheibenlaser funktionieren ähnlich wie Faserlaser und bieten eine hohe Strahlqualität.

Die Leistung bestimmt die Geschwindigkeit und die maximale Dicke. Mit einer höheren Leistung können Sie dickere Platten schneiden und breitere Düsen verwenden. Eine geringere Leistung ist besser für dünne Bleche und feine Details. Für Mikromerkmale oder hitzeempfindliche Teile sollten Sie die Leistung verringern und einen engeren Fokus verwenden. Der kontinuierliche Wellenmodus mit Geschwindigkeitsanpassung ist die gängigste Einstellung für das allgemeine Schneiden.

Schneideverfahren

Das Hilfsgas und seine chemische Wirkung bestimmen den Schneidmodus. Beim Sauerstoffschneiden wird durch eine Reaktion Wärme zugeführt, was das Schneiden von Kohlenstoffstahl beschleunigt, aber eine Oxidschicht auf der Kante hinterlässt. Das Schneiden mit Stickstoff ist ein Schmelzverfahren. Es erzeugt saubere, blanke Kanten an rostfreiem Stahl und Aluminium, die nur geringfügig nachbearbeitet werden müssen.

Das Brennschneiden erfolgt mit Druckluft und ist kostengünstiger als andere Schneidmethoden für Baustahl, Edelstahl und Aluminium. Die Kanten können etwas verfärbt sein oder kleine Grate aufweisen, weshalb es sich für Teile eignet, die später lackiert oder bearbeitet werden. Wählen Sie die Schneidmethode, die zu Ihrem Anforderungen an die Oberfläche, Budget und Produktionsgeschwindigkeit.

Wichtige Parameter für das Laserschneiden

Um präzise Schnitte zu erzielen, müssen mehrere Einstellungen aufeinander abgestimmt werden. Diese Parameter wirken zusammen, um die Schnittqualität und -geschwindigkeit zu bestimmen.

Laserleistung

Die Laserleistung ist die Energieabgabe des Geräts, gemessen in Watt. Sie bestimmt, wie schnell der Laser das Material schmilzt oder verdampft. Eine zu geringe Leistung kann dazu führen, dass die Schnitte unvollständig sind und sich Krätze ansammelt. Eine zu hohe Leistung kann die Kanten verbrennen, den Schnittspalt verbreitern und das dünne Blech überhitzen.

Passen Sie die Leistung an das Material und dessen Dicke an. So kann beispielsweise 1 mm Edelstahl mit Stickstoff bei etwa 800-1000 W sauber geschnitten werden. Für 6 mm dicken Kohlenstoffstahl sind dagegen etwa 3000 W mit Sauerstoff erforderlich. Beginnen Sie mit bewährten Grundeinstellungen und nehmen Sie dann die Feinabstimmung für Kantenqualität und Geschwindigkeit vor.

Schneidgeschwindigkeit

Die Schnittgeschwindigkeit gibt an, wie schnell sich der Laserkopf entlang des programmierten Pfades bewegt. Wenn die Geschwindigkeit zu hoch ist, schneidet der Strahl möglicherweise nicht durch. Ist sie zu langsam, können die Kanten überhitzen und ihre saubere Oberfläche verlieren.

Dickere Materialien benötigen langsamere Geschwindigkeiten für eine vollständige Durchdringung, während ein dünnes Blech schneller laufen kann, um die Wärmeentwicklung zu begrenzen. Geschwindigkeit und Leistung müssen zusammenarbeiten - die Anpassung des einen bedeutet oft die Änderung des anderen. Beobachten Sie das Schmelzbad und die Krätze, um die richtige Geschwindigkeit zu ermitteln.

Schwerpunkt Position

Die Fokusposition ist die Stelle, an der der kleinste Punkt des Strahls auf das Werkstück trifft. Der richtige Fokus sorgt dafür, dass der Schnittspalt schmal und die Kante glatt bleibt.

Stellen Sie den Fokus bei dünnen Blechen auf oder leicht oberhalb der Oberfläche ein, um Präzision und Geschwindigkeit zu verbessern. Stellen Sie ihn bei dicken Blechen etwas unterhalb der Oberfläche ein, damit der Strahl tiefer reichen kann. Ein falscher Fokus kann zu Verjüngung, Graten oder unvollständigen Schnitten führen. Prüfen Sie den Fokus immer, nachdem Sie Objektive, Materialien oder Düsen gewechselt haben.

Hilfsgasart und Druck

Das Hilfsgas hilft, geschmolzenes Metall aus dem Schnittspalt zu entfernen und den Schneidbereich abzuschirmen. Außerdem verändert es die Wechselwirkung des Lasers mit dem Material.

Sauerstoff reagiert mit Kohlenstoffstahl, wodurch zusätzliche Hitze entsteht. Das erhöht die Schneidgeschwindigkeit, hinterlässt aber eine Oxidschicht auf der Kante. Stickstoff ist ein inertes Schutzschild, das bei rostfreiem Stahl und Aluminium helle, oxidfreie Kanten erzeugt. Luft ist die kostengünstigste Option für allgemeine Schneidarbeiten, kann aber leichte Oxidation oder kleine Grate hinterlassen.

Der Gasdruck muss hoch genug sein, um geschmolzenes Metall herauszublasen, darf aber nicht so hoch sein, dass er den Schnitt abkühlt oder die Schnittfuge vergrößert. Ein dickes Blech erfordert in der Regel einen höheren Druck und größere Düsen. Ein dünnes Blech funktioniert besser mit niedrigerem Druck, damit die Kanten glatt bleiben.

Pulsfrequenz (bei gepulsten Lasern)

Die Pulsfrequenz gibt an, wie oft der Laser im gepulsten Betrieb pro Sekunde feuert. Niedrigere Frequenzen liefern mehr Energie pro Impuls, was das Schneiden von dicken oder reflektierenden Metallen erleichtert. Höhere Frequenzen erzeugen glattere Kanten bei dünnen Materialien.

Die Frequenz sollte zusammen mit der Impulsdauer eingestellt werden. Das richtige Gleichgewicht sorgt für einen kontinuierlichen Schnitt und verhindert gleichzeitig eine Überhitzung. Eine zu hohe Frequenz kann die Kanten verbrennen. Eine zu niedrige Frequenz kann sichtbare Rillen oder unvollständige Schnitte hinterlassen.

Spot Größe

Die Spotgröße ist der Durchmesser des Laserstrahls an der Stelle, an der er auf das Werkstück trifft. Ein kleinerer Spot ergibt eine höhere Energiedichte, ideal für feine Strukturen und dünne Materialien. Ein größerer Spot verteilt die Energie über einen größeren Bereich, was für dickere Schnitte oder schnelleres Einstechen hilfreich ist.

Die Punktgröße wird durch die Wahl des Objektivs und der Brennweite bestimmt. Kürzere Brennweiten erzeugen kleinere Flecken für Präzisionsarbeiten, während längere Brennweiten die Schärfentiefe größer halten, was beim Schneiden einer dickeren Platte hilfreich ist.

Strahlart und Qualität (M²-Wert)

Strahlmodus und -qualität beschreiben, wie eng der Strahl fokussiert werden kann. Ein niedriger M²-Wert nahe 1 bedeutet, dass der Strahl scharf fokussiert ist und schmale, saubere Schnitte ermöglicht. Ein höherer M²-Wert erzeugt einen breiteren Fokuspunkt, der die Kantenqualität und die Schnittgeschwindigkeit verringern kann.

Faserlaser haben im Allgemeinen eine bessere Strahlqualität als CO₂-Laser, was einen schnelleren Schnitt und feinere Details ermöglicht. Die Überprüfung der Strahlqualität sollte Teil der Fehlersuche sein, wenn sich die Schnittleistung plötzlich ändert.

Erweiterte Parameter-Optimierung

Eine Feinabstimmung über die Grundeinstellungen hinaus kann die Schnittqualität verbessern und die Produktion gleichmäßiger machen. Diese Anpassungen konzentrieren sich auf die Kantenbearbeitung, die Teilegenauigkeit und die stabile Langzeitleistung.

Schnittfugenbreite und ihre Auswirkungen

Die Schnittfugenbreite ist der Spalt, der nach dem Schneiden im Material verbleibt. Ein schmaler Schnittspalt ermöglicht eine engere Verschachtelung der Teile, was Material spart. Ein breiter Schnittspalt kann die Passform der Teile beeinträchtigen und zu mehr Ausschuss führen.

Die Größe der Schnittfuge ändert sich mit der Leistung, der Geschwindigkeit, dem Fokus und dem Gasdruck. Höhere Leistung oder langsamere Geschwindigkeit können den Schnittspalt breiter machen. Eine geringere Punktgröße und eine geeignete Fokussierung tragen dazu bei, dass er schmal bleibt. Prüfen Sie den Schnittspalt immer, wenn Sie Material oder Dicke ändern, damit Ihre Programme genau bleiben.

Auswahl der Düse und des Abstands

Die Düsengröße steuert den Gasfluss und den Druck am Schnitt. Größere Düsen eignen sich gut für dickere Materialien, können aber den Schnittspalt verbreitern. Kleinere Düsen ermöglichen eine bessere Präzision bei dünnen Blechen.

Der Abstand ist der Raum zwischen der Düsenspitze und dem Werkstück. Ist er zu groß, verliert der Gasfluss an Effizienz und kann Krätze verursachen. Ist er zu klein, kann die Düse beschädigt werden, oder der Gasfluss wird instabil. Ein Spalt von etwa 0,8-1,2 mm ist für die meisten Arbeiten ausreichend.

Minimierung der wärmebeeinflussten Zone (HAZ)

Die Wärmeeinflusszone ist der Bereich, in dem sich die Struktur des Materials durch die Hitze verändert. Eine kleine WEZ erhält die Festigkeit des Materials und verringert die Notwendigkeit einer zusätzlichen Nachbearbeitung.

Zur Verringerung der Gefahr von Verletzungen sollten Sie die niedrigste Leistung verwenden, die noch durchschlägt, die Geschwindigkeit so einstellen, dass eine Überhitzung vermieden wird, und hochreines Hilfsgas verwenden. Durch einen scharfen Fokus und eine saubere Optik wird sichergestellt, dass die Energie nur dort eingesetzt wird, wo sie benötigt wird.

Warum die Laserwellenlänge beim Schneiden wichtig ist?

Die Wellenlänge des Lasers bestimmt, wie gut ein Material die Energie des Strahls absorbiert. Metalle, die bei einer bestimmten Wellenlänge stark reflektieren, sind schwieriger zu schneiden.

CO₂-Laser emittieren bei etwa 10,6 μm. Diese Wellenlänge eignet sich gut für Nichtmetalle und unlegierten Stahl, ist aber weniger effektiv bei reflektierenden Metallen wie Aluminium oder Kupfer.

Faserlaser emittieren bei etwa 1,06 μm. Die meisten Metalle, darunter Edelstahl, Aluminium und Messing, absorbieren diese kürzere Wellenlänge effizienter. Eine bessere Absorption ermöglicht schnelleres Schneiden, geringeren Stromverbrauch und sauberere Kanten.

Die Wahl der richtigen Wellenlänge für Ihr Material trägt dazu bei, eine gleichbleibende Qualität zu gewährleisten und Energieverschwendung zu reduzieren.

Kühlungslösungen für effizientes Laserschneiden

Eine stabile Kühlung sorgt für eine gleichbleibende Strahlqualität, Optik und Leistung. Eine gute Kühlung schützt auch die Laserquelle, reduziert Ausfallzeiten und verhindert Kantenfehler.

Kühler-Typ: Luftgekühlt vs. wassergekühlt

Wählen Sie einen Kühler, der zu Ihrer Laserleistung passt. Luftgekühlte Geräte sind einfach zu installieren und passen in kleinere Räume. Wassergekühlte Geräte leiten die Wärme bei Systemen mit hoher Leistung effektiver ab. Halten Sie sich an die Empfehlungen des Herstellers für die Kühlleistung, wobei ein gewisser Sicherheitsabstand einzuhalten ist.

Sollwerttemperatur und Stabilität

Halten Sie die Kühlmitteltemperatur bei 22-24 °C, es sei denn, Ihr Laser erfordert etwas anderes. Halten Sie die Stabilität innerhalb von ±0,5 °C. Eine strenge Kontrolle hilft, Wellenlänge, Fokus und Schneidgeschwindigkeit konstant zu halten.

Kühlmittelqualität und -filterung

Verwenden Sie entionisiertes Wasser mit dem empfohlenen Korrosionsschutzmittel. Halten Sie die Leitfähigkeit des Wassers innerhalb der vom Hersteller angegebenen Grenzwerte. Tauschen Sie die Filter regelmäßig aus, um Algen, Kesselstein und Metallpartikel zu vermeiden. Spülen und befüllen Sie das System in geplanten Abständen.

Schlussfolgerung

Die Parameter des Laserschneidens bestimmen die Schnittqualität, die Geschwindigkeit und die Kosten. Leistung, Geschwindigkeit, Fokus, Gasart, Druck und Punktgröße bestimmen das Ergebnis. Die richtigen Einstellungen entsprechen dem Materialtyp, der Materialstärke und den Oberflächenanforderungen. Die Feinabstimmung der Parameter verbessert die Kantenqualität, reduziert den Ausschuss und sorgt für eine gleichmäßigere Produktion.

Wenn Sie eine fachkundige Beratung oder Präzisionsschneiddienste mit optimierten Parametern für Ihr Projekt benötigen, Kontaktieren Sie uns noch heute um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.