Die Arbeit mit Acryl kann frustrierend sein. Das manuelle Schneiden führt oft zu rauen Kanten, Rissen und Materialverschwendung. Diese Probleme verlangsamen die Produktion und beeinträchtigen die Endqualität Ihrer Produkte. Das Laserschneiden bietet eine präzise, effiziente Lösung, die diese häufigen Probleme beseitigt und gleichzeitig neue Designmöglichkeiten eröffnet.

Das Laserschneiden revolutioniert die Acrylfertigung durch konzentrierte Lichtstrahlen, die das Material mit mikroskopischer Präzision schmelzen und verdampfen. Mit dieser Technologie lassen sich saubere Kanten, komplexe Muster und detaillierte Schnitte erzielen, die mit herkömmlichen Methoden unmöglich sind. Moderne Lasersysteme können verschiedene Acrylstärken und -typen verarbeiten und dabei eine außergewöhnliche Genauigkeit beibehalten.

Wenn Sie das Laserschneiden für Ihre Acrylglas-Projekte in Betracht ziehen, möchten Sie sicher wissen, wie diese Technologie für Ihre speziellen Anwendungen von Nutzen sein kann. Lassen Sie uns die technischen Aspekte, die praktischen Vorteile und die realen Einsatzmöglichkeiten von lasergeschnittenem Acryl erkunden.

Verständnis für das Laserschneiden von Acrylglas

Acryl ist ein vielseitiges Material, das sich in vielen Branchen durchgesetzt hat. Im Folgenden werden seine Arten und die Eigenschaften, die es ideal für das Laserschneiden machen, näher erläutert.

Was ist Acryl?

Acryl, oder Polymethylmethacrylat (PMMA), ist ein synthetisches Polymer. Es wird häufig als leichte, bruchsichere Alternative zu Glas verwendet.

Acryl zeichnet sich durch seine hervorragende optische Klarheit aus. Es lässt bis zu 92% des sichtbaren Lichts durch und ist damit transparenter als Glas.

Es ist für seine Langlebigkeit bekannt. Acryl ist etwa halb so schwer wie Glas, aber viel stoßfester.

Arten von Acrylglasplatten

Gegossenes Acryl wird durch Gießen von flüssigem Acryl in Formen hergestellt. Bei diesem Verfahren entsteht eine hochwertigere Platte mit besserer optischer Klarheit und chemischer Beständigkeit.

Extrudiertes Acryl wird hergestellt, indem geschmolzenes Acryl durch eine Düse gepresst wird. Es ist weniger teuer in der Herstellung, kann aber leichte Unregelmäßigkeiten aufweisen.

Farben und Oberflächen variieren stark. Acrylglas ist in transparenten, durchscheinenden und undurchsichtigen Varianten sowie in verspiegelten und mattierten Ausführungen erhältlich.

Es gibt Spezialacrylate für bestimmte Anwendungen. Dazu gehören UV-beständige Typen für die Verwendung im Freien und abriebfeste Sorten für starke Beanspruchung.

Für das Laserschneiden relevante Eigenschaften von Acrylglas

Der Schmelzpunkt ist für das Laserschneiden von entscheidender Bedeutung. Acryl schmilzt bei etwa 160°C (320°F) und ermöglicht saubere Schnitte mit minimalen Wärmeeinflusszonen.

Acryl hat eine geringe Wärmeleitfähigkeit. Das bedeutet, dass sich die Wärme nicht weit von der Schnittlinie entfernt ausbreitet, was präzises, detailliertes Arbeiten ermöglicht.

Optische Klarheit ist für viele Projekte wichtig. Das Laserschneiden beeinträchtigt die Transparenz von klarem Acryl nicht, so dass seine optische Attraktivität erhalten bleibt.

Die Kantenbearbeitung ist ein entscheidender Faktor. Laserschneiden erzeugt in der Regel eine polierte, glatte Kante auf Acryl ohne zusätzliche Veredelung.

Die Dickentoleranz beeinflusst die Schneidparameter. Die meisten Acrylglasplatten weisen enge Dickentoleranzen auf, die konsistente Laserschneidergebnisse ermöglichen.

Die Wissenschaft hinter dem Laserschneiden von Acrylglas

Wie Laserschneiden funktioniert

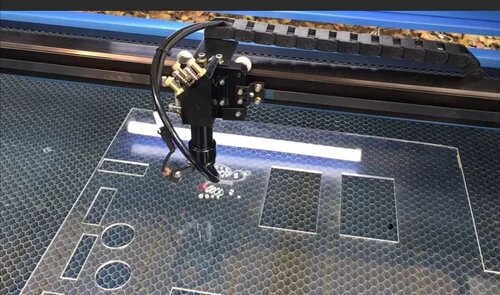

Der Prozess beginnt mit einem fokussierten Lichtstrahl, der auf Temperaturen von über 1.500°F konzentriert wird. Diese intensive Hitze verbrennt Acryl nicht - sie verdampft es. Der Strahl bewegt sich mit computergesteuerter Präzision und folgt Punkt für Punkt Ihrem Design, wobei er Schnitte mit einer Dicke von nur 0,1 mm erzeugt.

Arten von Lasern zum Schneiden von Acrylglas

CO2-Laser

CO2-Laser beherrschen die Welt des Acrylschneidens. Ihre Wellenlänge von 10,6 Mikrometern passt perfekt zu den Absorptionseigenschaften von Acryl. Diese Maschinen schneiden sauber durch Materialien mit einer Dicke von bis zu 1 Zoll. Der fokussierte Strahl hinterlässt polierte, glatte Kanten, die nur minimal nachbearbeitet werden müssen.

Faserlaser

Faserlaser spielen eine andere Rolle. Während sie für Metalle hervorragend geeignet sind, haben sie bei Acrylglas oft Probleme. Ihre kürzere Wellenlänge kann zu übermäßigem Schmelzen und rauen Kanten führen. Die meisten Fachleute verwenden CO2-Systeme für die Acrylbearbeitung.

Vorteile des Laserschneidens von Acrylglas

Die Technologie des Laserschneidens bietet eine Reihe von Vorteilen, mit denen herkömmliche Methoden einfach nicht mithalten können. Lassen Sie uns die wichtigsten Vorteile des Laserschneidens bei der Acrylglasherstellung erkunden.

Präzision und Genauigkeit

- Beim Laserschneiden werden Toleranzen von bis zu 0,1 mm erreicht

- Reproduziert Entwürfe genau wie vorgesehen

- Ideal für komplizierte Muster und komplexe Formen

- Übertrifft herkömmliche Schneidemethoden an Präzision

Saubere Kanten und minimaler Abfall

- Fokussierter Laserstrahl schmilzt und verdampft Material sauber

- Ergibt glatte, polierte Kanten

- Erspart oft eine weitere Nachbearbeitung

- Reduziert Nachbearbeitungszeit und Arbeitskosten

- Minimiert den Materialabfall durch präzises Schneiden

Vielseitigkeit im Design

- Der computergesteuerte Prozess ermöglicht eine breite Palette von Designs

- Einfache geometrische Formen bis hin zu komplexen Mustern werden mühelos verarbeitet

- Erleichtert schnelle Designanpassungen und Anpassungen

- Kein Bedarf an neuen Werkzeugen oder Formen für Konstruktionsänderungen

- Besonders vorteilhaft für das Prototyping und kleine Produktionsserien

Kosten-Wirksamkeit

- Hohe Effizienz im Schneidprozess

- Minimale Einrichtungszeit erforderlich

- Reduziert den Materialabfall erheblich

- Erspart oft zusätzliche Nachbearbeitungsschritte

- Ermöglicht erhebliche Kosteneinsparungen bei komplizierten Designs

- Kostengünstig für Projekte, die mehrere Iterationen erfordern

Anwendungen von lasergeschnittenem Acrylglas

Die Vielseitigkeit von lasergeschnittenem Acryl eröffnet zahlreiche Möglichkeiten in verschiedenen Branchen und kreativen Bereichen. Lassen Sie uns einige der beliebtesten und innovativsten Anwendungen von lasergeschnittenem Acryl erkunden:

Beschilderung und Displays

- Schilder und Logos für Einzelhandelsgeschäfte

- Firmenschilder und Büroschilder

- Messedisplays und Banner

- Menütafeln für Restaurants

- Informationsbeschilderung für öffentliche Räume

- Beleuchtete Schilder mit LED-Anzeige

Architektonische Elemente

- Dekorative Raumteiler und Trennwände

- Individuelle Leuchten und Lampenschirme

- Einzigartige Fensterbehandlungen

- Moderne Möbelkomponenten

- Aufkantungen für Küchen und Bäder

- Elegantes Treppengeländer

Individuelle Geschenke und Auszeichnungen

- Personalisierte Fotorahmen

- Gravierte Trophäen und Plaketten

- Anerkennungspreise für Unternehmen

- Tafelaufsätze für Hochzeiten und Veranstaltungen

- Individuelle Schlüsselanhänger und Ornamente

- Einzigartige Schmuckstücke

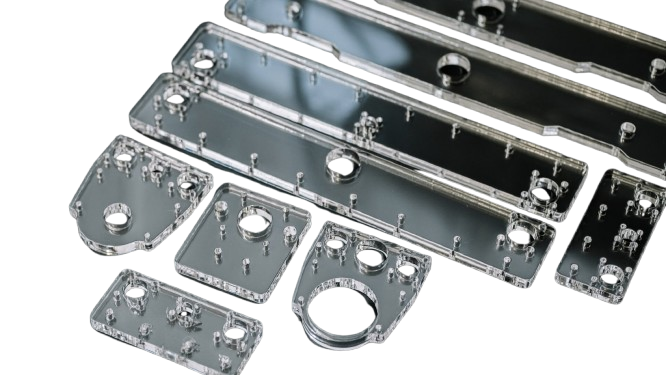

Industrielle Verwendungszwecke

- Steuertafeln für Maschinen

- Schutzvorrichtungen für Geräte

- Langlebige industrielle Beschilderung

- Kundenspezifische Instrumententafeln

- Prototypische Komponenten für die Produktentwicklung

- Spezialisierte Verpackungseinsätze

Kunst und Dekorationsartikel

- Wandkunst und Skulpturen

- 3D-Kunstwerke in Schichten

- Individuelle Uhren und Spiegel

- Filigrane Schablonen für Künstler

- Dekorative Untersetzer und Tischsets

- Einzigartige Acryl-Terrarien

Die Wahl der richtigen Ausrüstung

Die Auswahl der richtigen Laserschneidanlage ist entscheidend, um optimale Ergebnisse mit Acryl zu erzielen. Erfahren Sie mehr über die wichtigsten Faktoren, die zu beachten sind, die besten Maschinen für diese Aufgabe und wichtige Tipps zur Wartung.

Faktoren, die bei der Auswahl eines Laserschneiders zu berücksichtigen sind

Die Ausgangsleistung ist ein entscheidender Aspekt bei der Wahl eines Laserschneiders für Acryl. Geräte mit höherer Wattzahl schneiden schneller und können dickere Materialien bearbeiten. Für die meisten Acrylprojekte reicht ein CO2-Laser mit 40-80 Watt Leistung aus.

Auch die Größe des Bettes spielt eine Rolle. Berücksichtigen Sie die Abmessungen Ihrer typischen Projekte. Ein größeres Bett ermöglicht größere Teile oder mehrere Schnitte in einem Arbeitsgang.

Geschwindigkeit und Präzision gehen Hand in Hand. Achten Sie auf Maschinen mit hochwertigen Schrittmotoren und robusten Bewegungssteuerungssystemen. Diese Merkmale gewährleisten saubere, präzise Schnitte auch bei komplizierten Designs.

Die Kompatibilität von Software wird oft übersehen, sollte es aber nicht. Benutzerfreundliche Software rationalisiert Ihren Arbeitsablauf. Prüfen Sie, ob das Gerät mit gängigen Designprogrammen wie CorelDRAW oder Adobe Illustrator kompatibel ist.

Top Laserschneidmaschinen für Acryl

Der Epilog Zing 24 zeichnet sich durch seine Zuverlässigkeit und Benutzerfreundlichkeit aus. Er eignet sich perfekt für kleine bis mittelgroße Projekte und bietet hervorragende Gravurmöglichkeiten.

Für größere Arbeiten ist der Trotec Speedy 400 kaum zu schlagen. Durch die hohe Verarbeitungsgeschwindigkeit und das große Schneidbett ist sie ideal für den kommerziellen Acrylschnitt.

Der Universal VLS6.60 bietet ein hervorragendes Verhältnis zwischen Funktionen und Preis. Er verarbeitet nicht nur Acryl, sondern auch andere Materialien, was ihn vielseitig für unterschiedliche Projekte einsetzbar macht.

Wartungstipps für Laserschneidmaschinen

Eine regelmäßige Reinigung ist für die Wartung Ihres Laserschneiders unerlässlich. Wischen Sie die Linse und die Spiegel täglich ab, um Ablagerungen zu vermeiden, die die Schnittqualität beeinträchtigen.

Ausrichtungskontrollen sollten wöchentlich durchgeführt werden. Ein ordnungsgemäß ausgerichteter Laser gewährleistet einen gleichmäßigen Schnitt über den gesamten Arbeitsbereich.

Wechseln Sie die Luftfilter monatlich oder nach Bedarf aus. Saubere Filter schützen sowohl Ihre Maschine als auch Ihren Arbeitsbereich vor schädlichen Dämpfen und Verunreinigungen.

Schmieren Sie die beweglichen Teile nach dem vom Hersteller vorgegebenen Zeitplan. Dieser einfache Schritt verhindert Verschleiß und verlängert die Lebensdauer Ihrer Maschine.

Halten Sie Ihre Laserröhre kühl. Überhitzung kann viele Probleme verursachen. Vergewissern Sie sich, dass Ihr Kühlsystem richtig funktioniert, und ersetzen Sie das Kühlmittel wie empfohlen.

Der Prozess des Laserschneidens von Acrylglas: Schritt für Schritt

Die Beherrschung des Laserschneidens ist unerlässlich, um professionelle Ergebnisse mit Acryl zu erzielen. Gehen wir die einzelnen Schritte durch, von der Einrichtung bis zum letzten Schliff.

Einrichten des Laserschneiders

Schalten Sie zunächst Ihre Maschine ein und lassen Sie sie aufwärmen. Dies gewährleistet eine stabile Leistung während des gesamten Schneidevorgangs.

Überprüfen Sie die Laserausrichtung. Verwenden Sie die Testfeuerfunktion, um zu überprüfen, ob der Laser die Mitte des Schneidbereichs trifft.

Reinigen Sie das Objektiv und die Spiegel. Selbst kleine Verschmutzungen können die Schnittqualität beeinträchtigen, daher ist ein schnelles Abwischen unerlässlich.

Sorgen Sie für eine gute Belüftung. Beim Schneiden von Acrylglas entstehen Dämpfe. Vergewissern Sie sich daher, dass Ihr Abluftsystem richtig funktioniert.

Einlegen und Positionieren des Acryls

Entfernen Sie die Schutzfolie von Ihrer Acrylplatte. Dieser Schritt verhindert das Schmelzen der Folie beim Schneiden.

Legen Sie das Acrylglas auf das Schneidebett. Für die meisten Projekte positionieren Sie es in der oberen linken Ecke, damit Sie es leicht finden.

Verwenden Sie das Fokuswerkzeug der Maschine, um die richtige Brennweite einzustellen. Eine korrekte Fokussierung gewährleistet saubere, präzise Schnitte.

Sichern Sie das Acrylglas bei Bedarf mit Gewichten oder Klebeband. Dies verhindert ein Verrutschen während des Schneidevorgangs.

Anpassen der Einstellungen für optimale Ergebnisse

Stellen Sie die Laserleistung entsprechend der Acrylstärke ein. Beginnen Sie mit den Empfehlungen des Herstellers und passen Sie sie nach Bedarf an.

Bestimmen Sie die geeignete Schnittgeschwindigkeit. Langsamere Geschwindigkeiten ergeben sauberere Schnitte, dauern aber länger.

Passen Sie bei Bedarf die Anzahl der Durchgänge an. Bei dickerem Acrylglas sind möglicherweise mehrere Durchgänge für einen vollständigen Schnitt erforderlich.

Nehmen Sie eine Feinabstimmung Ihrer Luftunterstützung vor. Ein angemessener Luftstrom verhindert das Verbrennen und verbessert die Qualität der Kanten.

Techniken für die Nachbearbeitung nach dem Schneiden

Entfernen Sie die abgeschnittenen Teile vorsichtig. Acryl kann spröde sein, also seien Sie vorsichtig, damit es nicht bricht.

Ziehen Sie die restliche Schutzfolie ab. Dadurch kommen die Klarheit und der Glanz Ihrer Acrylteile voll zur Geltung.

Schleifen Sie die Kanten, falls erforderlich. Verwenden Sie feines Schleifpapier, um raue Stellen zu glätten, die der Laser hinterlassen hat.

Polieren Schnittkanten für ein kristallklares Finish. Eine schnelle Flammenpolitur oder Acrylpolierpaste wirkt Wunder.

Reinigen Sie Ihre fertigen Stücke. Ein Mikrofasertuch und ein spezieller Acrylreiniger entfernen alle Rückstände und Fingerabdrücke.

Laserschneiden von Acryl:Fehlerbehebung bei allgemeinen Problemen

Selbst bei sorgfältiger Vorbereitung kann es beim Laserschneiden zu Problemen kommen. Im Folgenden werden einige häufig auftretende Probleme und ihre Lösungen erläutert, damit Ihre Acrylglasprojekte nicht aus dem Ruder laufen.

Unvollständige Schnitte

Unvollständige Schnitte sind frustrierend, aber oft leicht zu beheben. Überprüfen Sie zunächst Ihre Leistungseinstellungen. Der Laser schneidet nicht vollständig durch, wenn sie für die Acrylstärke zu niedrig ist.

Ein weiterer Grund ist die Geschwindigkeit. Zu schnelles Schneiden kann zu Teilschnitten führen. Versuchen Sie, Ihre Schnittgeschwindigkeit zu verlangsamen, um gründlichere Ergebnisse zu erzielen.

Fokussierungsprobleme können zu unvollständigen Schnitten führen. Stellen Sie sicher, dass Ihr Laser richtig auf die Acryloberfläche fokussiert ist. Selbst leichte Fehlausrichtungen können die Schnitttiefe beeinträchtigen.

Bei dickerem Acryl sind möglicherweise mehrere Durchgänge erforderlich. Wenn einzelne Durchgänge nicht ausreichen, programmieren Sie Ihre Maschine für zwei oder mehr Durchgänge.

Reinigen Sie Ihre Linsen und Spiegel. Verschmutzungen können die Laserleistung verringern, was zu unvollständigen Schnitten führt. Durch regelmäßige Reinigung lässt sich dieses Problem oft lösen.

Schmelzen und Dämpfe

Übermäßiges Schmelzen resultiert oft aus zu viel Hitze. Reduzieren Sie die Laserleistung oder erhöhen Sie die Schneidgeschwindigkeit, um den Hitzestau zu minimieren.

Die Belüftung spielt eine wichtige Rolle. Prüfen Sie, ob Ihr Abluftsystem mit voller Leistung arbeitet. Eine schlechte Belüftung kann zu Rauchansammlungen führen und die Schnittqualität beeinträchtigen.

Abkühlpausen zwischen den Schnitten können helfen. Machen Sie bei großen Projekten gelegentlich eine Pause, um das Acryl abkühlen zu lassen.

Probleme mit Ausrichtungsfehlern

Beginnen Sie mit der Überprüfung Ihrer Datei. Vergewissern Sie sich, dass alle Elemente in Ihrer Designsoftware richtig ausgerichtet sind, bevor Sie sie an den Laserschneider senden.

Sichern Sie Ihr Material richtig. Loses Acryl kann sich beim Schneiden verschieben und eine falsche Ausrichtung verursachen. Verwenden Sie Gewichte oder Klebeband, um es zu fixieren.

Überprüfen Sie die Kalibrierung der Maschine. Bei regelmäßigem Gebrauch kann die Ausrichtung beeinträchtigt werden. Befolgen Sie das Kalibrierungsverfahren Ihrer Maschine, um die Genauigkeit zu gewährleisten.

Prüfen Sie auf lose Riemen oder Zahnräder. Mechanische Probleme können eine Fehlausrichtung verursachen. Prüfen Sie die Komponenten und ziehen Sie sie bei Bedarf nach.

Berücksichtigen Sie Umgebungsfaktoren. Vibrationen von benachbarten Geräten können die Präzision beeinträchtigen. Isolieren Sie Ihren Laserschneider, wenn möglich.

Schlussfolgerung

Die Technologie schreitet schnell voran, aber das Laserschneiden von Acryl ist nach wie vor eine zuverlässige Wahl für die Qualitätsfertigung. Die Kombination aus Präzision, Geschwindigkeit und Designflexibilität macht es ideal für moderne Produktionsanforderungen. Ihre Projekte profitieren von sauberen Schnitten, schnellen Durchlaufzeiten und professionellen Ergebnissen.

Beginnen Sie mit kleinen Teststücken, um den Prozess zu erlernen. Nehmen Sie sich Zeit, um Ihre Einstellungen zu wählen und das Materialverhalten zu verstehen. Der Erfolg beim Acryl-Laserschneiden beruht auf praktischer Erfahrung und Liebe zum Detail.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was ist der Unterschied zwischen Acryl und Plexiglas?

Acrylglas und Plexiglas beziehen sich auf dasselbe Material - PMMA-Kunststoff. Es sind unterschiedliche Markennamen für ein identisches Produkt. Beide lassen sich mit Lasern gleich gut schneiden.

Kann man farbiges Acryl mit dem Laser ausschneiden?

Gefärbtes Acryl eignet sich hervorragend zum Laserschneiden. Die Pigmente haben keinen Einfluss auf den Schneidprozess. Dunkle Farben benötigen möglicherweise etwas andere Leistungseinstellungen als transparente Platten.

Wie dick kann Acryl mit einem Laserschneider geschnitten werden?

Die meisten CO2-Laser bearbeiten Acryl bis zu einer Dicke von 1/2 Zoll in einem einzigen Durchgang. Bei dickeren Materialien sind mehrere Durchgänge erforderlich. Prüfen Sie immer zuerst die technischen Daten Ihres Geräts.

Welche Kosten sind mit dem Laserschneiden von Acryl verbunden?

Der Preis variiert je nach Größe und Komplexität des Projekts. Rechnen Sie mit $1-5 pro Minute Schneidezeit, plus Materialkosten. Bei Großaufträgen lassen sich die Kosten pro Stück erheblich senken.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.