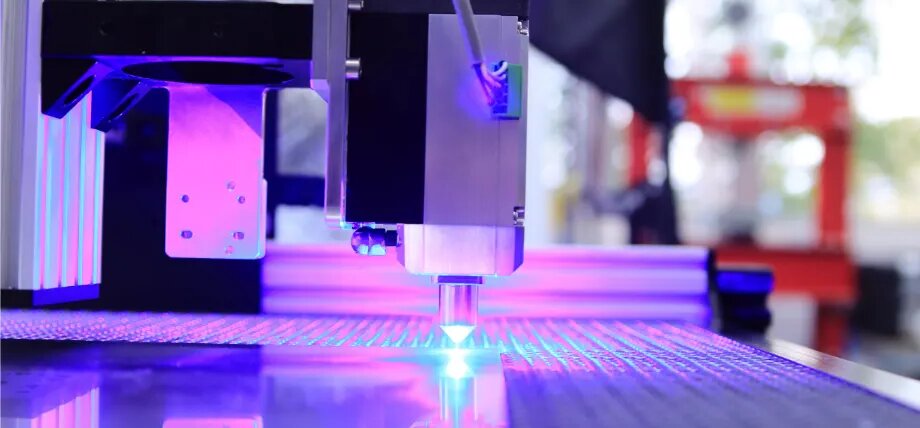

Viele Fabriken wollen Metallteile mit hoher Geschwindigkeit und Genauigkeit bearbeiten. Herkömmliche Schneidverfahren erzeugen oft Hitze, verschleißen die Werkzeuge und schränken die Präzision ein. Die Laserstrahl-Bearbeitung löst diese Probleme. Es schneidet, bohrt oder graviert Metall und andere Materialien mit einem fokussierten Laser. Diese Methode verringert den Werkzeugverschleiß und liefert saubere Ergebnisse.

Laserstrahlbearbeitung klingt einfach, aber die Wissenschaft dahinter ist faszinierend. Im Folgenden werden wir untersuchen, wie dieses Verfahren funktioniert und was es so präzise macht.

Was ist Laserstrahlbearbeitung?

Die Laserstrahlbearbeitung (LBM) ist ein berührungsloses Verfahren, bei dem ein fokussierter Lichtstrahl zum Materialabtrag verwendet wird. Der Laser erhitzt einen kleinen Bereich des Werkstücks. Das Material schmilzt oder verdampft. Je nach Einstellung kann der Strahl schneiden, bohren oder gravieren.

LBM funktioniert bei Metallen, Kunststoffen, Keramik und sogar Glas. Es wird keine Werkzeugspitze verwendet, so dass kein Werkzeugverschleiß auftritt. Es ist schnell und genau, besonders bei dünnen oder detaillierten Teilen. Der Laserstrahl wird durch CNC- oder Computerprogramme gesteuert. So lassen sich konsistente und wiederholbare Ergebnisse erzielen.

Die Lasertechnologie begann in den 1960er Jahren. Theodore Maiman baute 1960 den ersten funktionierenden Laser. In den späten 1960er und frühen 1970er Jahren begannen Ingenieure, Laser zum Schneiden und Bohren von Materialien einzusetzen. Die ersten Systeme waren in Bezug auf Leistung und Geschwindigkeit begrenzt.

Mit der Verbesserung der Technologie wurden die Laser stärker und stabiler. In den 1980er Jahren wurden CO2- und Nd:YAG-Laser in vielen Fabriken eingesetzt. Später kamen Faserlaser hinzu, die eine bessere Energieeffizienz und Schnittqualität mit sich brachten.

Wie funktioniert die Laserstrahl-Bearbeitung?

Bei der Laserstrahlbearbeitung wird elektrische Energie in einen starken Lichtstrahl umgewandelt. Dieses Licht wird gebündelt und auf ein Material gerichtet, um es zu schneiden oder zu entfernen. Jeder Schritt in diesem Prozess ist wichtig, um ein sauberes und präzises Ergebnis zu gewährleisten.

Laser Generation

Der Prozess beginnt mit einer Stromquelle. Diese Energie lädt ein Material im Inneren des Lasers auf, das sogenannte Lasermedium. Das Medium kann ein CO₂-Gas, ein Kristall oder eine Faser sein. Wenn es mit Energie versorgt wird, gibt das Medium Lichtteilchen, so genannte Photonen, ab.

Diese Photonen prallen zwischen zwei Spiegeln hin und her. Einer der Spiegel ist teilweise geöffnet. Das Licht, das durch diesen Spiegel entweicht, wird zum Laserstrahl.

Welche Art von Laser Sie verwenden, hängt von der Aufgabe ab. CO₂-Laser sind für Kunststoffe, Holz und einige Metalle geeignet. Faserlaser sind besser für das Schneiden von harten oder reflektierenden Metallen wie Edelstahl oder Aluminium geeignet.

Fokussierung des Lasers

Nachdem der Strahl erzeugt wurde, wird er durch Linsen oder Spiegel geleitet. Diese bündeln das Licht auf einen kleinen, scharfen Punkt. Dieser Punkt ist oft kleiner als 0,2 mm.

Je enger der Fokus, desto mehr Energie wird in einem Bereich gebündelt. Dieser fokussierte Strahl kann Temperaturen von über 10.000 °C erreichen. Er ist heiß genug, um die meisten Materialien bei Kontakt zu schmelzen oder sogar zu verdampfen.

Materialinteraktion

Wenn der Laser auf die Oberfläche trifft, absorbiert das Material die Hitze. Je nach Art des Materials schmilzt, verbrennt oder verdampft es. Beim Schneiden wird häufig ein Gas wie Stickstoff oder Sauerstoff verwendet. Es bläst das geschmolzene Material ab und hält die Kante sauber.

Da der Laser schnell und präzise arbeitet, überhitzt er den Bereich um den Schnitt nicht. Dadurch entsteht eine kleine Wärmeeinflusszone (WEZ), die dazu beiträgt, den Verzug des Teils zu verringern und die Kanten scharf zu halten.

Präzise Bewegung

Um die richtige Form zu erhalten, muss sich der Laser mit hoher Genauigkeit bewegen. Dies geschieht mithilfe von CNC-Steuerungen, die den Laser auf der Grundlage eines digitalen Entwurfs, in der Regel einer CAD-Datei, führen.

Der Laserkopf oder der Arbeitstisch können in verschiedene Richtungen bewegt werden, was flexible und komplexe Schnitte ermöglicht. Präzisionsmotoren und Sensoren sorgen dafür, dass alles ausgerichtet bleibt, weshalb Lasermaschinen detaillierte und wiederholbare Teile herstellen können.

Schlüsselkomponenten der Laserstrahlbearbeitung

Jedes Teil eines Lasersystems hat eine Aufgabe. Gemeinsam erzeugen sie einen leistungsstarken und fokussierten Strahl, der Material mit hoher Präzision abträgt.

Stromversorgung

Das Netzteil versorgt das System mit der zum Betrieb erforderlichen Energie. Es sendet elektrischen Strom an das Lasermedium, um es in Gang zu setzen. Die Höhe der Leistung beeinflusst, wie stark und schnell der Laser schneidet. Ein gleichmäßiger Stromfluss ist für einen reibungslosen Betrieb unerlässlich. In Fabriken verbrauchen Lasermaschinen oft eine Leistung von einigen hundert Watt bis zu mehreren Kilowatt.

Blitzlichter

Blitzlampen werden in einigen Lasern, wie Nd:YAG-Lasern, verwendet. Diese Lampen geben kurze Lichtstöße ab. Dieses Licht lädt das Lasermedium auf und regt dessen Atome an. Wenn die Atome diese Energie freisetzen, erzeugen sie Photonen - die Bausteine des Laserstrahls. Man kann sich die Blitzlampen als den Funken vorstellen, der den Prozess in Gang setzt.

Kondensator

Der Kondensator funktioniert wie eine Batterie. Er speichert elektrische Energie, bis sie benötigt wird. Wenn die Bedingungen richtig sind, sendet er einen intensiven, schnellen Impuls, um die Blitzlampe zu betreiben. Ohne diesen Impuls hätte die Blitzlampe nicht genug Energie, um richtig zu zünden. Der Kondensator sorgt dafür, dass der Laser mit voller Kraft startet.

Reflektierender Spiegel

Spiegel im Inneren des Lasersystems helfen beim Aufbau des Strahls. Ein Spiegel reflektiert das gesamte Licht. Der andere lässt einen Teil des Lichts hindurch. Der Strahl prallt viele Male zwischen diesen beiden Spiegeln hin und her, wobei er mit jedem Durchgang an Stärke gewinnt. Schließlich tritt der Strahl durch den teilreflektierenden Spiegel aus. Das ist dann der Arbeitslaserstrahl. Diese Spiegel müssen sorgfältig ausgerichtet werden, damit der Strahl gleichmäßig und sauber bleibt.

Objektive

Linsen fokussieren den Laserstrahl, nachdem er die Spiegelanordnung verlassen hat. Sie konzentrieren den Strahl auf einen sehr kleinen Punkt. Dies erleichtert das schnelle Schmelzen oder Verbrennen des Materials. Die Linse formt auch den Schneidbereich. Wenn die Linse verstaubt oder nicht richtig ausgerichtet ist, kann der Schnitt unsauber oder außermittig ausfallen. Deshalb sind gute Linsen - und deren Sauberhaltung - bei der Laserbearbeitung so wichtig.

Arten von Lasern für die maschinelle Bearbeitung

Je nach Material, Dicke und Auftragsanforderungen werden verschiedene Lasertypen eingesetzt. Jeder Typ hat seine Stärken.

CO₂-Laser

CO₂-Laser erzeugen den Laserstrahl mithilfe eines Gasgemischs, das Kohlendioxid enthält. Sie arbeiten im Infrarotbereich und eignen sich hervorragend zum Schneiden, Gravieren und Markieren von nichtmetallischen Materialien wie Holz, Kunststoff, Glas und Textilien.

Sie können auch einige Metalle schneiden, insbesondere mit Hilfe von Hilfsgasen, aber sie sind nicht ideal für stark reflektierende oder dicke Metallteile. Diese Laser sind Standard in Branchen wie Verpackung, Beschilderung und Holzbearbeitung.

Wichtige Punkte:

- Wellenlänge: ~10,6 µm

- Am besten geeignet für: Nicht-Metalle, dünne Metalle

- Vorteile: Glatte Schnitte, erschwinglich, weit verbreitet

- Beschränkungen: Weniger wirksam bei reflektierenden oder dicken Metallen

Nd:YAG Laser

Nd:YAG steht für Neodym-dotiertes Yttrium-Aluminium-Granat. Dies ist ein Festkörperlaser. Er kann sowohl im gepulsten als auch im kontinuierlichen Modus arbeiten und eignet sich daher zum Schneiden und Bohren.

Diese Laser eignen sich gut für die Bearbeitung von Metallen, insbesondere bei Anwendungen, die eine hohe Präzision erfordern, wie z. B. bei medizinischen Geräten oder in der Elektronik. Sie werden auch häufig eingesetzt für Schweißen und Gravur feine Details.

Wichtige Punkte:

- Wellenlänge: ~1,064 µm

- Am besten geeignet für: Metalle, Feinschneiden, Schweißen

- Vorteile: Hohe Leistung, präzise, vielseitig

- Beschränkungen: Mehr Wartung, geringere Energieeffizienz

Faserlaser

Faserlaser verwenden optische Fasern zur Erzeugung und Übertragung des Laserstrahls. Sie sind für ihre Effizienz, Stabilität und Langlebigkeit bekannt. Diese Laser eignen sich hervorragend zum Schneiden von reflektierenden Metallen wie Kupfer, Aluminium und Edelstahl.

Faserlaser haben eine geringe Strahlgröße, d. h. mehr Energie in einem kleineren Bereich. Das macht sie schnell und genau. Sie werden häufig in der Automobil-, Luft- und Raumfahrt- sowie in der Elektronikindustrie eingesetzt.

Wichtige Punkte:

- Wellenlänge: ~1,06 µm

- Am besten geeignet für: Schneiden von Metall, insbesondere von reflektierenden Metallen

- Vorteile: Hohe Geschwindigkeit, geringe Wartung, lange Lebensdauer

- Beschränkungen: Höhere Anfangskosten

Für die Laserstrahlbearbeitung geeignete Materialien

Die Laserstrahlbearbeitung funktioniert bei vielen Materialien, aber die Leistung hängt von der Art, der Dicke und der Reflektivität des Materials ab. Die Wahl des richtigen Materials gewährleistet eine bessere Schnittqualität und Effizienz.

Metalle

Laser werden in der Fertigung häufig zum Schneiden von Metallen eingesetzt. Materialien wie unlegierter Stahl, rostfreier Stahl, Aluminium und Titan werden in der Regel bearbeitet.

- Baustahl schneidet leicht und hinterlässt saubere Kanten.

- Rostfreier Stahl braucht mehr Leistung und Hilfsgas, um Oxidation zu vermeiden.

- Aluminium ist leicht, aber reflektierend, was das Schneiden erschwert - Faserlaser können es besser verarbeiten.

- Titan erfordert eine genaue Kontrolle, um Wärmeverzug oder schlechte Kantenqualität zu vermeiden.

Laser sind sowohl für dünne Bleche als auch für mäßig dicke Platten ideal. Andere Methoden, wie Plasmaschneidenkann bei sehr dicken Metallen praktischer sein.

Nichtmetalle

Laserbearbeitung ist nicht nur für Metalle geeignet. Sie funktioniert auch gut bei vielen nichtmetallischen Werkstoffen:

- Kunststoffe (wie Acryl und Polycarbonat) können mit CO₂-Lasern leicht geschnitten oder graviert werden.

- Keramik können markiert oder gebohrt werden, allerdings können sie bei unvorsichtiger Behandlung reißen.

- Verbundwerkstoffe (wie Kohlefaser oder FR4) können mit dem Laser bearbeitet werden, aber einige setzen schädliche Dämpfe frei und müssen belüftet werden.

CO₂-Laser werden häufig für Nichtmetalle verwendet, insbesondere in der Verpackungs-, Beschilderungs- und Elektronikindustrie.

Überlegungen zu Materialdicke und Reflexionsvermögen

Wie gut ein Laser funktioniert, hängt von zwei entscheidenden Faktoren ab: Dicke und Reflexionsvermögen.

- Dünnere Materialien sind leichter zu schneiden und ermöglichen höhere Geschwindigkeiten.

- Dickere Materialien benötigen mehr Energie und können den Prozess verlangsamen.

- Reflektierende Oberflächenwie Kupfer oder Aluminium, können den Laser zurückwerfen und die Maschine beschädigen. Faserlaser sind für diese Materialien besser geeignet.

Prozessparameter und ihre Auswirkungen

Die Leistung der Laserstrahl-Bearbeitung hängt von mehreren wichtigen Einstellungen ab. Jeder Parameter beeinflusst die Reaktion des Materials und die Qualität des endgültigen Schnitts oder der Markierung.

Laserleistung und Energiedichte

Die Laserleistung bestimmt, wie viel Energie der Strahl pro Sekunde abgibt. Eine höhere Leistung schneidet schneller und tiefer, kann aber auch mehr Hitzeschäden verursachen.

Die Energiedichte gibt an, wie viel Leistung auf eine kleine Fläche konzentriert wird. Sie hängt sowohl von der Leistung als auch davon ab, wie eng der Strahl fokussiert ist. Mehr Energie auf einer kleineren Fläche macht das Schneiden effizienter.

- Eine hohe Leistung ist besser für dicke oder starre Materialien.

- Geringe Leistung sorgt für saubere Kanten bei dünnen oder empfindlichen Teilen.

- Eine zu hohe Leistung kann das Teil überhitzen oder die Wärmeeinflusszone (WEZ) vergrößern.

Pulsdauer und Frequenz

Bei gepulsten Lasern wird die Energie nicht in einem kontinuierlichen Strom, sondern in kurzen Stößen abgegeben.

- Die Impulsdauer gibt an, wie lange jeder Impuls dauert. Kürzere Impulse führen zu einem geringeren Wärmestau und ermöglichen eine bessere Kontrolle.

- Die Impulsfrequenz gibt an, wie viele Stöße pro Sekunde erfolgen. Eine höhere Frequenz erhöht die Geschwindigkeit, kann aber die Spitzenenergie verringern.

Kurze, hochfrequente Impulse sind ideal für präzises Schneiden oder Markieren. Längere Impulse eignen sich gut für tiefere Schnitte, können aber eine höhere thermische Belastung verursachen.

Größe des Fokuspunkts und Strahlqualität

Die Größe des Brennflecks ist die Breite des Laserstrahls an der Schneidestelle. Ein kleinerer Punkt bedeutet mehr Energie an einer Stelle, was zu schärferen und präziseren Schnitten führt.

Die Strahlqualität bezieht sich darauf, wie stabil und gleichmäßig der Laser ist. Ein qualitativ hochwertiger Strahl behält seine Form und seinen Fokus besser bei, insbesondere über größere Entfernungen oder beim Schneiden feiner Details.

- Eine kleinere Punktgröße bedeutet feinere Schnitte und kleinere Schnittfugen.

- Eine schlechte Strahlenfokussierung kann zu rauen Kanten oder fehlenden Formen führen.

- Eine saubere Optik und eine korrekte Ausrichtung sorgen für eine gute Strahlqualität.

Vorteile der Laserstrahl-Bearbeitung

Die Laserstrahlbearbeitung bietet viele Vorteile im Vergleich zu herkömmlichen Schneidverfahren. Sie ist schnell, präzise und flexibel, was sie in vielen Branchen zur ersten Wahl macht.

Hohe Präzision und Genauigkeit

Beim Laserschneiden können enge Toleranzen erreicht werden, oft innerhalb von ±0,05 mm oder besser. Der Strahl wird auf einen winzigen Punkt fokussiert, was saubere, detaillierte Schnitte ermöglicht. Dies ist ideal für Teile, die genaue Formen, scharfe Kanten oder feine Merkmale aufweisen müssen.

Minimaler Werkzeugverschleiß

Da das Laserschneiden ein berührungsloses Verfahren ist, berührt kein physisches Werkzeug das Material. Das bedeutet, dass keine Schneidklingen geschärft oder ausgetauscht werden müssen. Der Strahl erledigt die ganze Arbeit, so dass es nur wenig oder gar keinen Verschleiß gibt.

Fähigkeit zum Schneiden komplexer Formen

Lasermaschinen folgen CNC-programmierten Bahnen, die es ihnen ermöglichen, ohne Werkzeugwechsel scharfe Winkel, enge Kurven, Löcher oder filigrane Muster zu schneiden. Auf diese Weise lassen sich komplexe Designs, die mit Bohrern oder Sägen nur schwer zu bearbeiten sind, problemlos umsetzen.

Berührungsloses Verfahren

Da keine Kraft auf das Material ausgeübt wird, können sich dünne oder empfindliche Teile nicht verbiegen oder brechen. Es gibt auch keine Vibrationen oder Reibung, was zum Schutz empfindlicher Komponenten beiträgt. Dies verringert auch das Risiko von Werkzeugspuren oder Oberflächenschäden.

Beschränkungen und Herausforderungen

Die Laserstrahlbearbeitung hat zwar viele Stärken, aber auch einige Nachteile. Wenn Sie diese kennen, können Sie besser entscheiden, wann das Laserschneiden die richtige Wahl ist - und wann nicht.

Hohe Ausrüstungskosten

Lasermaschinen, insbesondere Hochleistungs- oder Glasfasermodelle, können teuer sein. Die Anschaffungskosten umfassen die Maschine, das Kühlsystem, die CNC-Steuerung und die Lüftungsanlage.

Wartung, Ersatzteile und geschultes Personal tragen ebenfalls zu den Gesamtinvestitionen bei. Dies kann ein Hindernis für kleine Werkstätten oder Projekte mit geringem Budget sein.

Begrenzte Materialdicke

Das Laserschneiden eignet sich am besten für dünne bis mittelstarke Materialien. Faserlaser können zum Beispiel bis zu 25 mm Baustahl effizient schneiden, aber darüber hinaus sinkt die Geschwindigkeit und die Schnittqualität kann leiden.

Plasma oder Wasserstrahlschneiden kann für sehr dicke Platten oder schwere Anwendungen praktischer sein.

Thermische Auswirkungen auf empfindliche Materialien

Laser erzeugen große Hitze, die bei hitzeempfindlichen Materialien Probleme verursachen kann. Einige Kunststoffe können schmelzen oder schädliche Dämpfe entwickeln. Dünne Metalle können sich verziehen oder eine breite Wärmeeinflusszone bilden, wenn sie nicht sorgfältig geschnitten werden.

Materialien wie Kupfer und Messing reflektieren das Licht und erfordern unter Umständen eine besondere Behandlung oder Laser mit höherer Leistung.

Sicherheit und betriebliche Erwägungen

Lasersysteme arbeiten mit hohen Spannungen, hellen Strahlen und manchmal auch mit giftigen Dämpfen. Geeignete Abschirmung, Absaugsysteme und persönliche Schutzausrüstung (PSA) sind unerlässlich.

Die Bediener müssen für den Umgang mit laserspezifischen Risiken wie Strahlreflexionen oder Gaslecks geschult werden. Ohne die richtige Einrichtung kann das Verfahren in der Werkstatt zu einem Sicherheitsrisiko werden.

Branchenübergreifende Anwendungen

Die Laserstrahlbearbeitung wird in vielen Branchen eingesetzt, weil sie hohe Präzision, schnelles Schneiden und saubere Ergebnisse bietet. Schauen wir uns an, wo und wie sie üblicherweise eingesetzt wird.

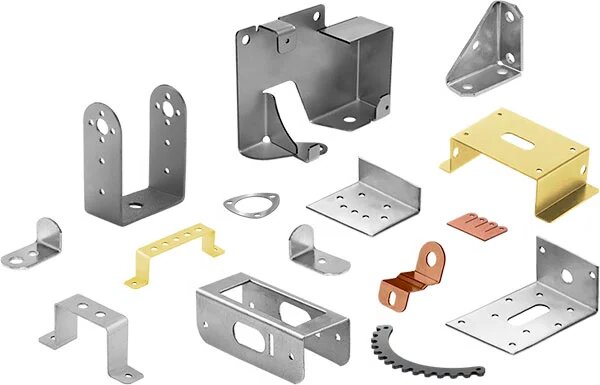

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind Genauigkeit und Zuverlässigkeit der Teile von entscheidender Bedeutung. Laserschneiden wird für leichte Metallteile, Motorkomponenten und komplexe Halterungen verwendet. Es hilft, das Gewicht der Teile zu reduzieren, ohne die Festigkeit zu beeinträchtigen.

Laser schneiden auch Hochleistungslegierungen wie Titan oder Inconel mit großer Präzision. Dies ist in der Luftfahrt wichtig, wo die Leistung des Materials unter Belastung wichtig ist.

Herstellung medizinischer Geräte

Medizinische Teile erfordern oft mikroskopisch kleine Merkmale und saubere, gratfreie Kanten. Durch Laserbearbeitung entstehen chirurgische Werkzeuge, Implantate, Stents und diagnostische Komponenten.

Da das Verfahren berührungslos und hochgradig kontrolliert ist, werden Verunreinigungen und Schäden an empfindlichen Teilen vermieden. Nd:YAG- und Faserlaser sind in diesem Bereich allgegenwärtig.

Elektronik und Mikrofabrikation

Die Laserbearbeitung kommt in der Elektronik beim Schneiden, Bohren und Markieren von Kleinteilen wie Leiterplatten, Steckern und Sensoren zum Einsatz. Sie wird auch für die Mikrobearbeitung von Siliziumwafern und Kunststoffgehäusen eingesetzt.

Kurzpulslaser können sehr feine Strukturen erzeugen, ohne die umliegenden Bereiche zu überhitzen, so dass empfindliche Bauteile nicht beschädigt werden.

Automobilindustrie und Werkzeugbau

Im Automobilbau schneiden Laser Karosserieteile, Halterungen, Zahnräder und Innenraumkomponenten. Sie helfen auch beim Schneiden und Schweißen.

Die Laserbearbeitung unterstützt die Massenproduktion mit hoher Wiederholgenauigkeit. Außerdem ermöglicht sie flexible Konstruktionsänderungen durch einfache CAD-Dateiaktualisierungen, ohne dass neue Werkzeuge oder Formen hergestellt werden müssen.

Schlussfolgerung

Die Laserstrahl-Bearbeitung ist ein präzises, sauberes und flexibles Schneidverfahren. Dabei wird ein fokussierter Laser verwendet, um Metalle und Nichtmetalle präzise zu schneiden oder zu gravieren. Das Verfahren bietet klare Vorteile - enge Toleranzen, kein Werkzeugverschleiß und die Möglichkeit, komplexe Formen zu bearbeiten. Es hat jedoch auch Grenzen, wie z. B. hohe Ausrüstungskosten, Dickenbeschränkungen und Hitzeeinwirkung auf bestimmte Materialien.

Sind Sie auf der Suche nach Laserschneiddienstleistungen oder kundenspezifischen Teilen? Wir unterstützen schnelle Prototypen und Großserien mit engen Toleranzen und kurzen Vorlaufzeiten. Kontaktieren Sie uns noch heute, um ein Angebot zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.