Die Präzision hört nicht auf, sobald ein Teil die Maschine verlässt. Teile, die vor der Beschichtung perfekt passen, können sich nach dem Auftragen der Beschichtung plötzlich zu eng, zu locker oder leicht abweichend anfühlen. Beschichtungen wie Galvanisieren, Pulverbeschichten und Eloxieren schützen das Metall und verbessern sein Aussehen, aber sie machen es auch dicker - manchmal dicker als erwartet.

Selbst ein paar Mikrometer können bei engen Toleranzen einen erheblichen Unterschied ausmachen. Diese zusätzliche Schicht kann sich darauf auswirken, wie Teile zusammenpassen oder sich bewegen. Aus diesem Grund muss die Maßhaltigkeit nach der Beschichtung mit der gleichen Sorgfalt wie bei der Bearbeitung oder Umformung erfolgen. In diesem Artikel befassen wir uns damit, wie Beschichtungen die Endmaße verändern und was Sie tun können, damit jedes Teil von Anfang bis Ende präzise ist.

Was ist Maßgenauigkeit?

Die Maßgenauigkeit gibt an, inwieweit ein fertiges Teil der vorgesehenen Größe und Form entspricht. Sie gibt an, ob bei den Herstellungs- und Endbearbeitungsprozessen die Genauigkeit des Teils gegenüber dem Entwurf beibehalten wurde. Jeder Schritt - Schneiden, Biegen, Schweißen oder Beschichten - kann die Größe eines Teils leicht verändern. Diese Änderungen werden von den Ingenieuren durch definierte Toleranzen und präzise Messkontrollen gesteuert. Ziel ist es, jedes Teil so nah wie möglich am Entwurf zu halten, um sicherzustellen, dass es passt und richtig funktioniert.

Toleranzen legen den Bereich fest, innerhalb dessen ein Maß von seinem Entwurfswert abweichen kann. Eine Toleranz von ±0,1 mm bedeutet zum Beispiel, dass das Teil 0,1 mm größer oder kleiner als die Zielgröße sein kann. Diese Grenzen hängen vom Material, dem Herstellungsverfahren und dem Verwendungszweck des Teils ab. Nach der Beschichtung helfen Werkzeuge wie Mikrometer und Koordinatenmessgeräte (CMMs) dabei, zu bestätigen, dass das Teil innerhalb der Toleranz bleibt.

Die Industrienormen unterstützen diesen Prozess. ISO 2768 definiert allgemeine Toleranzklassen, während ASME Y14.5 Regeln für die geometrische Dimensionierung und Tolerierung (GD&T) festlegt. Durch die Einhaltung dieser Normen können die Hersteller sicherstellen, dass beschichtete Teile unabhängig vom Herstellungsort das gleiche Maß an Präzision erreichen.

Arten von Beschichtungen für die Metallverarbeitung

Verschiedene Beschichtungen dienen unterschiedlichen Zwecken - dem Schutz des Metalls, der Verbesserung seines Aussehens oder dem Schutz vor Korrosion. Jede Beschichtung fügt der Oberfläche eine messbare Schicht hinzu, die die endgültige Größe des Teils verändern kann.

Galvanotechnik und Elektrobeschichtung

Galvanik bringt mit Hilfe von elektrischem Strom in einer chemischen Lösung eine dünne Metallschicht auf die Oberfläche auf. Zu den gängigen Materialien gehören Nickel, Zink und Chrom. Die Schichtdicke liegt in der Regel zwischen 5 und 25 Mikrometern, je nach Beschichtungsdauer, Spannung und Zusammensetzung der Lösung. Diese zusätzliche Schicht wird gleichmäßig auf der Oberfläche aufgebracht und vergrößert das Teil geringfügig.

Elektrobeschichtung, auch bekannt als E-Beschichtungfunktioniert ähnlich, verwendet aber organische Materialien wie Epoxid. Es sorgt für eine einheitliche Oberfläche bei komplexen Formen, obwohl Maßänderungen bei der Entwurfsplanung berücksichtigt werden müssen.

Pulverbeschichtung

Pulverbeschichtung trägt das trockene Pulver durch elektrostatische Aufladung auf die Oberfläche auf und härtet dann unter Hitzeeinwirkung aus, so dass eine zähe, glatte Oberfläche entsteht. Die endgültige Schichtdicke beträgt in der Regel zwischen 50 und 150 Mikrometer. Obwohl die Schicht im Allgemeinen gleichmäßig ist, kann sie an Ecken und Kanten etwas dicker ausfallen.

Während des Aushärtens kann es durch die hohe Hitze zu leichten Verformungen kommen, insbesondere bei dünnen Blechen oder empfindlichen Teilen. Diese kleinen Verschiebungen mögen geringfügig erscheinen, können aber dennoch Auswirkungen darauf haben, wie die Teile zusammenpassen oder wie dicht eine Baugruppe ist.

Eloxieren

Eloxieren verändert die Oberfläche von Aluminium durch Bildung einer kontrollierten Oxidschicht in einem elektrolytischen Prozess. Dabei wird kein neues Material hinzugefügt, sondern ein Teil der Metalloberfläche selbst umgewandelt. Die Schicht wächst sowohl nach innen als auch nach außen - etwa zur Hälfte in jede Richtung.

Eine Eloxalschicht von 10 Mikrometern vergrößert zum Beispiel die Gesamtabmessung um etwa 5 Mikrometer auf jeder Seite. Diese Änderung ist zwar gering, aber bei hochpräzisen Baugruppen dennoch von Bedeutung. Das Eloxieren verbessert die Korrosionsbeständigkeit, die Verschleißfestigkeit und die Farboptionen, erfordert aber eine sorgfältige Planung der Abmessungen.

Malerei und Nasslackierung

Bei der Nasslackierung wird flüssige Farbe im Spritz-, Pinsel- oder Tauchverfahren aufgetragen. Nach dem Trocknen beträgt die Schichtdicke in der Regel zwischen 25 und 75 Mikrometer. Da der Auftrag von der Geschicklichkeit des Bedieners und der Farbdicke abhängt, kann er auf der gesamten Oberfläche variieren.

Da das Lösungsmittel beim Trocknen verdunstet, kann es zu einer leichten Schrumpfung kommen. Diese Veränderungen sind zwar geringfügig, aber Nasslacke sind im Allgemeinen weniger gleichmäßig als Pulverbeschichtungen, was bei präzisen Teilen zu geringfügigen Maßabweichungen führen kann.

Konversionsbeschichtungen

Konversionsbeschichtungen - wie z. B. Chromatierung, Phosphat, oder schwarzes Oxid - bilden zerbrechliche chemische Schichten, die in der Regel weniger als 2 Mikrometer dick sind. Sie verbessern die Korrosionsbeständigkeit und bieten eine hervorragende Grundlage für Lackierungen oder Beschichtungen, während die Abmessungen nur minimal verändert werden.

Da sie chemisch mit der Oberfläche reagieren, anstatt sich auf ihr aufzubauen, sind Konversionsbeschichtungen ideal für Teile, die enge Toleranzen erfordern. Sie werden oft vor anderen Beschichtungen oder als eigenständiges Finish für minimale Maßeinflüsse verwendet.

Wie sich Beschichtungen auf die Maßgenauigkeit auswirken?

Beschichtungen dienen nicht nur dem Schutz von Metall, sondern verändern auch die Größe und Form der Oberfläche eines Teils. Faktoren wie die Dicke der Beschichtung, die Hitze während der Aushärtung und ungleichmäßiger Aufbau können sich auf die Präzision auswirken.

Beschichtungsdicke und Aufbau

Jede Beschichtung fügt der Oberfläche eine messbare Schicht hinzu. Wenn sie gleichmäßig aufgetragen wird, vergrößert sie alle Außenabmessungen um das Doppelte der Beschichtungsdicke, mit einer Schicht auf jeder Seite. Eine 20-Mikron-Beschichtung vergrößert den Durchmesser zum Beispiel um 40 Mikrometer.

Diese Ablagerungen können bei festen Passungen, Pressverbindungen oder zusammenpassenden Teilen zu Problemen führen. Gewinde, Bohrungen und gleitende Teile sind besonders empfindlich, da selbst kleine Veränderungen zu einem Verklemmen oder Spielverlust führen können. Um dies zu vermeiden, passen die Ingenieure die Abmessungen der Vorbeschichtung oft so an, dass das Teil nach der Fertigstellung immer noch die vorgesehene Passform und Funktion erfüllt.

Hitze und Aushärtung Verformung

Einige Beschichtungen, wie Pulverbeschichtungen oder Einbrennlacke, benötigen große Hitze zum Aushärten. Wenn Metall erhitzt wird, dehnt es sich aus. Dünne Abschnitte oder große flache Bereiche können sich leicht verziehen, und beim Abkühlen können sie etwas von dieser Verformung behalten.

Das Ausmaß der Veränderung hängt von der Art des Metalls, der Blechdicke und der Form des Teils ab. Bei geschweißten oder großen Baugruppen ist die Wahrscheinlichkeit einer Verformung größer als bei kleinen, massiven Teilen. Um dies zu kontrollieren, verwenden die Hersteller geeignete Vorrichtungen, steuern die Ofentemperatur sorgfältig und überwachen die Abkühlungsraten, um hitzebedingte Verformungen zu verringern.

Ungleichmäßige Ablagerung

Keine Beschichtung lässt sich vollkommen gleichmäßig verteilen. Ecken, Kanten, Löcher und tiefe Vertiefungen erhalten oft eine andere Schichtdicke als ebene Flächen. Diese Abweichungen können die Abmessungen und die Oberflächenbeschaffenheit leicht verändern.

So neigt beispielsweise die Pulverbeschichtung dazu, sich an scharfen Kanten abzulagern, während die Galvanisierung in vertieften Bereichen, in denen der elektrische Strom schwächer ist, ausdünnen kann. Diese Unregelmäßigkeiten können die Passgenauigkeit der Teile oder den reibungslosen Betrieb beeinträchtigen. Die Maskierung kritischer Bereiche, die Anpassung der Teileausrichtung und die Feinabstimmung der Prozesseinstellungen tragen zu einer gleichmäßigeren Beschichtung und einer besseren Kontrolle der Abmessungen bei.

Messung und Inspektion nach der Beschichtung

Die genaue Vermessung beschichteter Teile ist entscheidend für die Überprüfung, ob sie noch den Konstruktionstoleranzen entsprechen. Eine sorgfältige Prüfung stellt sicher, dass der Beschichtungsprozess die Funktion, die Passform oder die Montagequalität des Teils nicht beeinträchtigt.

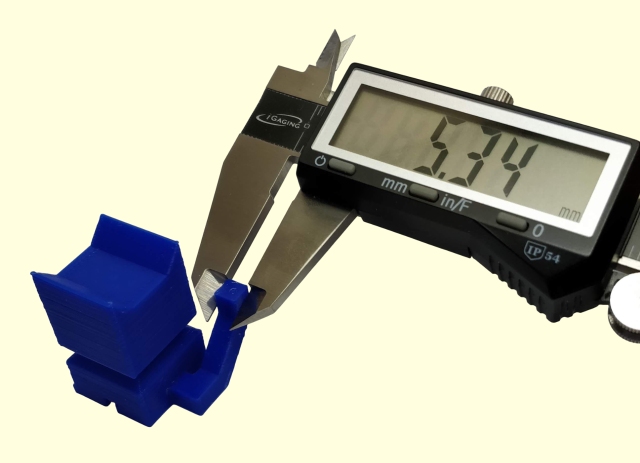

Messungen vor der Beschichtung und nach der Beschichtung

Messungen vor der Beschichtung liefern einen Referenzpunkt. Ingenieure verwenden diese Basislinie, um sie mit den Ergebnissen nach der Beschichtung zu vergleichen und festzustellen, wie stark die Beschichtung die Größe verändert hat.

Vor der Beschichtung werden die kritischen Maße mit Messgeräten wie Messschiebern, Mikrometern oder Koordinatenmessgeräten (KMG) gemessen. Nach der Beschichtung werden dieselben Punkte erneut überprüft, um festzustellen, ob Anhaftungen, Wärmeverzug oder ungleichmäßige Beschichtung zu Abweichungen geführt haben.

Bei Präzisionsanwendungen wird die Schichtdicke oft separat mit speziellen Geräten wie Dickenmessern oder magnetischen Induktionsgeräten gemessen. Diese Messungen tragen dazu bei, dass jede Schicht innerhalb des erforderlichen Bereichs bleibt und die fertigen Teile innerhalb der Toleranzgrenzen bleiben.

Berührungslose Messwerkzeuge

Berührungslose Messwerkzeuge werden häufig nach der Beschichtung eingesetzt, da sie Kratzer oder Druckstellen auf der Oberfläche verhindern. Laserscanner, optische Profilometer und KMGs mit berührungslosen Tastern erfassen präzise Oberflächendaten, ohne das Teil zu berühren.

Laserscanner können komplexe Geometrien abbilden und farbkodierte Darstellungen von Maßänderungen nach der Beschichtung zeigen. Optische Systeme können sogar einige Mikrometer ungleichmäßige Anhaftungen erkennen. Durch den Einsatz dieser fortschrittlichen Werkzeuge erhalten die Ingenieure ein besseres Verständnis dafür, wie sich Beschichtungen auf die endgültigen Abmessungen auswirken, und können eine gleichbleibende Genauigkeit über alle Produktionsläufe hinweg gewährleisten.

Verwaltung von Dimensionsänderungen in der Konstruktion

Durch Beschichtungen hervorgerufene Maßänderungen können bei entsprechender Planung effektiv gehandhabt werden. Durch die Berücksichtigung dieser Auswirkungen während der Konstruktion und Produktion können Ingenieure Nacharbeit, schlechte Passungen und spätere Montageprobleme vermeiden.

Design Entschädigung

Ingenieure passen CAD-Modelle oft an, um die erwartete Schichtdicke auszugleichen. Sie verkleinern Außenflächen oder vergrößern Löcher, um die zusätzliche Schicht auszugleichen. Wenn beispielsweise eine 20-Mikrometer-Beschichtung geplant ist, kann der Konstrukteur diese Oberfläche vor der Fertigung um 20 Mikrometer pro Seite reduzieren.

Diese Methode gewährleistet, dass das fertig beschichtete Teil innerhalb der gewünschten Toleranz bleibt. Viele CAD-Programme enthalten auch Funktionen für "Offsetflächen" oder "Beschichtungszugaben", die diese Anpassung vereinfachen. Eine frühzeitige Abstimmung zwischen Design-, Fertigungs- und Beschichtungsteams stellt sicher, dass diese Zugaben das reale Beschichtungsverhalten widerspiegeln.

Prozesskontrolle und Kalibrierung

Konsistente Beschichtungsergebnisse werden durch stabile und wiederholbare Prozesse erzielt. Die Bediener müssen Variablen wie Badkonzentration, Sprühabstand, Spannung, Temperatur und Aushärtungszeit sorgfältig steuern, um optimale Ergebnisse zu erzielen. Selbst kleine Änderungen können die Schichtdicke beeinflussen.

Die routinemäßige Kalibrierung von Beschichtungsanlagen, wie z. B. Spritzpistolen, Beschichtungsbädern oder Öfen, gewährleistet eine gleichmäßige Schichtdicke. Die Kontrolle der Umgebung, einschließlich Temperatur und Luftfeuchtigkeit, trägt ebenfalls dazu bei, einheitliche Ergebnisse zu erzielen, insbesondere bei Pulver- und Nasslacken. Gut kontrollierte Bedingungen minimieren die Schwankungen und gewährleisten eine gleichbleibende Qualität von Charge zu Charge.

Passform und Montage Anpassungen

Bei mechanischen Passungen müssen Beschichtungen berücksichtigt werden, insbesondere bei Baugruppen mit engen Toleranzen. Ingenieure können etwas lockerere Passungen konstruieren oder Abdeckungen anbringen, um kritische Bereiche wie Gewinde, Wellen oder Lagersitze zu schützen.

In einigen Fällen werden die Teile zunächst beschichtet und dann nachbearbeitet oder gerieben, um die Präzision wiederherzustellen. Mit dieser "Nachbeschichtungsmethode" können die Teile exakte Toleranzen erreichen, während die Schutzschichten dort, wo sie benötigt werden, erhalten bleiben. Eine klare Kommunikation zwischen den Beschichtungs- und Montageteams stellt sicher, dass bei jedem Schritt die gleichen Maßvorgaben eingehalten werden.

Wechselwirkungen zwischen Material und Beschichtung

Verschiedene Metalle reagieren auf unterschiedliche Weise auf Beschichtungen. Ihre Oberflächenenergie, Chemie und Härte beeinflussen, wie gut die Beschichtung haftet und wie stark sie die Gesamtabmessungen beeinflusst. Das Verständnis dieser Wechselwirkungen ermöglicht es Ingenieuren, für jedes Material die am besten geeignete Beschichtungsmethode auszuwählen.

Unterschiedliche Reaktionen auf Substrate

Stahl, Aluminium und Kupfer zeigen unter den gleichen Beschichtungsbedingungen ein unterschiedliches Verhalten. Stahl verträgt Hitze und Beschichtungen gut, so dass er sich für dickere Beschichtungen wie Zink oder Nickel eignet, ohne dass es zu erheblichen Verformungen kommt. Aluminium hingegen reagiert empfindlicher auf Hitze. Bei Verfahren wie der Pulverbeschichtung oder dem Eloxieren kann sich Aluminium schneller ausdehnen, was zu einer leichten Veränderung seiner Form oder Größe führt.

Kupfer leitet sowohl Wärme als auch Strom effizient. Beschichtungen wie Nickel oder Zinn verbinden sich gut mit Kupfer, können aber ungleichmäßig werden, wenn der Prozess nicht genau kontrolliert wird. Auch die Härte des Metalls spielt eine Rolle. Bei weicheren Metallen kann ein Teil der Beschichtung in der Oberfläche versinken, während bei härteren Metallen die Beschichtung stärker aufbaut. Aufgrund dieser Unterschiede müssen die Beschichtungsparameter an den jeweiligen Werkstoff angepasst werden.

Kompromiss zwischen Adhäsion und Schichtdicke

Oft gibt es ein Gleichgewicht zwischen Haftfestigkeit und Schichtdicke. Eine stärkere Haftung erfordert in der Regel dickere Schichten oder intensivere Verfahren. Längere Galvanisierungszeiten oder höhere Stromstärken verbessern zum Beispiel die Haftung, erhöhen aber auch die Gesamtdicke.

Dickere Beschichtungen bieten eine bessere Korrosionsbeständigkeit, können aber dazu führen, dass das Teil seinen Toleranzbereich überschreitet. Um das richtige Gleichgewicht zu finden, testen Ingenieure beschichtete Proben, um sowohl die Haftfestigkeit als auch die Maßänderung zu messen. Durch Anpassung der Prozesszeit, der Stromdichte oder der Oberflächenvorbereitung können sie dauerhafte Beschichtungen erzielen, die innerhalb der Präzisionsgrenzen bleiben.

Sie möchten, dass Ihre beschichteten Teile innerhalb enger Toleranzen bleiben? Wir bei Shengen haben uns auf die Präzisionsblechfertigung mit Beschichtungsverfahren spezialisiert, die die Genauigkeit erhalten und gleichzeitig einen starken Schutz bieten. Laden Sie Ihre CAD-Dateien hoch oder kontaktieren Sie unser Team jetzt um ein individuelles Angebot und fachkundiges Feedback zu Ihren beschichteten Teilen zu erhalten.

FAQs

Wie berechne ich die Schichtdickentoleranz?

Um die Schichtdickentoleranz zu berechnen, messen Sie zunächst den durchschnittlichen Auftrag der Beschichtung und vergleichen Sie ihn mit der Konstruktionstoleranz. Wenn eine Beschichtung beispielsweise 20 Mikrometer pro Seite zunimmt und die Toleranz ±10 Mikrometer beträgt, muss der Prozess innerhalb dieser Grenze bleiben.

Welche Beschichtung hat die geringsten Auswirkungen auf die Abmessungen des Teils?

Konversionsbeschichtungen wie Chromat- oder Phosphatbeschichtungen haben die geringste Auswirkung auf die Teilegröße. Diese Beschichtungen bilden fragile chemische Schichten, die in der Regel weniger als 2 Mikrometer dick sind. Sie verbessern die Korrosionsbeständigkeit und die Lackhaftung und minimieren gleichzeitig die Maßänderungen.

Können Beschichtungen selektiv aufgetragen werden, um Maßänderungen zu vermeiden?

Ja. Maskierungstechniken können verhindern, dass Beschichtungen auf bestimmte Bereiche aufgetragen werden, die unbeschichtet bleiben müssen. Gewinde, Löcher oder eng anliegende Flächen können während des Prozesses mit Stopfen, Bändern oder speziellen Abdeckungen abgedeckt werden. Auf diese Weise kann der Rest des Teils geschützt werden, während die Maßhaltigkeit der kritischen Bereiche erhalten bleibt.

Wie kann ein Verzug beim Aushärten verhindert werden?

Verformungen lassen sich durch sorgfältige Temperaturkontrolle und Befestigung minimieren. Vermeiden Sie schnelles Erhitzen oder Abkühlen, was zu ungleichmäßiger Ausdehnung oder Verformung führen kann. Stützen Sie die Teile im Ofen gleichmäßig ab, um die Form zu erhalten. Wenn möglich, wählen Sie Beschichtungen, die bei niedrigeren Temperaturen aushärten, um die thermische Belastung dünner oder komplexer Teile zu verringern.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.