Die Wahl der richtigen Blechdicke kann über Erfolg oder Misserfolg eines Projekts entscheiden. Sie bestimmt, wie stabil, leicht und kosteneffizient Ihr Produkt sein wird, wenn es vom CAD in die Produktion geht. Ein Entwurf, der auf dem Bildschirm perfekt aussieht, kann schnell kostspielig oder unzuverlässig werden, wenn die gewählte Dicke nicht zum Zweck des Teils oder zu den für die Herstellung verwendeten Geräten passt.

Die Wahl der Dicke ist kein Ratespiel - es geht um ein Gleichgewicht zwischen Funktion, Herstellbarkeit und Kosten. Ist sie zu dünn, kann sich Ihr Teil unter Belastung verbiegen, klappern oder reißen. Ist es zu dick, müssen Sie mit höheren Kosten, einer langsameren Verarbeitung und potenziellen Passproblemen bei der Montage rechnen. In vielen Fällen entscheiden wenige Zehntelmillimeter darüber, ob ein Teil einwandfrei funktioniert oder unter Belastung versagt.

Wenn Ingenieure verstehen, wie die Blechdicke mit Materialien, Prozessen und Konstruktionen interagiert, können sie frühzeitig klügere Entscheidungen treffen. Dieser Leitfaden erklärt die Prinzipien, die hinter der Auswahl der Blechdicke stehen - mit einem praktischen Fokus auf reale Fertigungsanforderungen, nicht nur auf die Theorie.

Was ist die Blechdicke?

Die Blechdicke bezieht sich auf den Abstand zwischen den beiden Oberflächen eines Blechs. Sie wird normalerweise in Millimetern (mm) oder Zoll (in) gemessen. In einigen Branchen, insbesondere in der Stahl- und Aluminiumindustrie, wird immer noch das Lehren-System verwendet, das jedoch nicht immer sehr eindeutig ist. Je niedriger die Spurweite, desto dicker ist das Blech. Stahl der Stärke 12 beispielsweise ist etwa 2,78 mm dick, während Stahl der Stärke 20 etwa 0,91 mm dick ist.

Die Stärke eines Blechs ist jedoch nicht für alle Materialien gleich. Ein Aluminiumblech der Stärke 16 ist dünner als ein Stahlblech der Stärke 16, weil Aluminium eine geringere Dichte hat. Aus diesem Grund bevorzugen professionelle Konstrukteure und weltweit tätige Hersteller die direkte Angabe der Dicke in Millimetern - so lassen sich bei internationalen Projekten kostspielige Missverständnisse vermeiden.

| Werkstoff | Messgerät | Ca. Dicke (mm) |

|---|---|---|

| Baustahl | 16 | 1.52 |

| Rostfreier Stahl | 16 | 1.45 |

| Aluminium | 16 | 1.29 |

Wenn es auf Genauigkeit ankommt - wie z. B. bei der Gehäusemontage oder bei Teilen mit engen Toleranzen - kommunizieren Sie immer in metrischen Einheiten und vergleichen Sie diese mit der Materialtabelle Ihres Fertigungspartners.

Wie sich die Dicke auf die Festigkeit und Steifigkeit auswirkt?

Die Dicke hat direkten Einfluss auf die Steifigkeit und Tragfähigkeit. Mechanisch gesehen erhöht eine Verdoppelung der Dicke die Biegesteifigkeit etwa um das Achtfache, so die Standardträgertheorie. Das bedeutet, dass selbst geringfügige Dickenanpassungen einen dramatischen Einfluss darauf haben können, wie stark sich ein Teil unter Krafteinwirkung durchbiegt oder vibriert.

Zum Beispiel:

- 0,8 mm starkes Aluminium eignet sich gut für leichte Platten und dekorative Abdeckungen.

- 1,5-2,0 mm Edelstahl bietet eine gute Steifigkeit für Schaltkästen oder Halterungen.

- 3,0-5,0 mm Baustahl ist stark genug für Rahmen, Stützen oder Maschinensockel.

Aber Steifigkeit muss nicht immer von dickerem Material herrühren. Innovative Geometrien - wie Biegungen, Rippen oder gefaltete Kanten - können die Steifigkeit deutlich erhöhen, während das Blech dünn und leicht bleibt. Bei vielen Konstruktionen ist ein 1,2 mm dickes Blech mit einem gut platzierten Flansch genauso leistungsfähig wie ein 2,0 mm dickes Flachblech.

Profi-Tipp: Wenn möglich, verstärken Sie nach Design statt nach Dicke. Das senkt die Kosten, verbessert die Verformbarkeit und vereinfacht die Montage.

Standarddickenbereiche nach Material und Anwendung

| Anmeldung | Allgemeines Material | Typischer Bereich (mm) | Design Fokus |

|---|---|---|---|

| Dekorative Paneele | Aluminium | 0.5 - 1.0 | Leicht und flexibel |

| Elektronische Gehäuse | Rostfreier Stahl | 1.0 - 2.0 | Gleichgewicht zwischen Festigkeit und Korrosionsbeständigkeit |

| Montagebügel | Baustahl | 2.0 - 4.0 | Hohe strukturelle Festigkeit |

| Maschinengestelle | Kohlenstoffstahl | 3.0 - 6.0 | Maximale Steifigkeit und Schweißbarkeit |

| HVAC-Paneele | Verzinkter Stahl | 0.8 - 1.5 | Korrosionsschutz und leichte Verformbarkeit |

Bei diesen Bereichen handelt es sich um allgemeine Richtlinien, nicht um strenge Grenzwerte. Die richtige Wahl hängt immer davon ab, wie das Teil verwendet wird, wie es hergestellt wird und welche mechanischen Anforderungen es erfüllen muss. Eine dekorative Abdeckung und eine Maschinenhalterung können beide aus Stahl bestehen, aber ihre ideale Dicke kann sich um mehrere Millimeter unterscheiden.

Schlüsselfaktoren für die Wahl der richtigen Dicke

Die Auswahl der idealen Dicke erfordert mehr als die Prüfung einer Tabelle. Es geht darum zu verstehen, wie Ihr Teil funktioniert, welche Materialien Sie verwenden und was Ihr Fertigungsprozess leisten kann - und das alles bei einem ausgewogenen Verhältnis von Kosten und Leistung.

Funktionale und strukturelle Anforderungen

Die wichtigste Frage, mit der man beginnen sollte, ist einfach: Was muss dieses Teil leisten?

Wenn das Teil hauptsächlich kosmetischen oder schützenden Zwecken dient - wie z. B. Abdeckungen, Schutzschilder oder Zugangsklappen - ist ein 0,8-1,2 mm dickes Aluminium- oder Edelstahlblech in der Regel ausreichend. Diese Teile sind nicht besonders belastbar, so dass dünne, verformbare Materialien das Design leicht und erschwinglich halten.

Bei tragenden Teilen wie Konsolen, Halterungen oder Maschinenrahmen sind die Anforderungen völlig anders. Hier wirkt sich die Dicke direkt auf die Festigkeit und Steifigkeit aus. Ein 3-6 mm dickes Stahlblech kann notwendig sein, um Verformungen oder Vibrationen während des Betriebs zu verhindern. Bei Teilen, die wiederholten Bewegungen oder hohen Belastungen ausgesetzt sind, muss auch die Ermüdungsfestigkeit berücksichtigt werden, nicht nur die statische Belastung.

Ein weiterer wichtiger Faktor ist die Umweltbelastung. Komponenten, die in rauen oder vibrierenden Umgebungen eingesetzt werden, benötigen eine dickere Stärke oder eine verstärkte Konstruktion. Bei Industriegehäusen, die ständigen Vibrationen ausgesetzt sind, wird beispielsweise in der Regel 1,5-2,5 mm starker Edelstahl verwendet, um ein Verbiegen der Platten und Ermüdungsrisse zu verhindern.

Einblick in die Gestaltung: Legen Sie den Zweck des Teils - tragend, dekorativ oder schützend - frühzeitig fest, bevor Sie die endgültige Dicke bestimmen. Eine Umgestaltung nach den Fertigungsversuchen kostet oft viel mehr als eine Anpassung vor der Produktion.

Materialtyp und mechanische Eigenschaften

Die Wahl der Dicke ist eng mit dem Materialverhalten verbunden. Jedes Metall reagiert anders auf Belastung, Biegen und Umformen.

| Werkstoff | Dichte (g/cm³) | Stärke Level | Formbarkeit | Häufige Anwendungen |

|---|---|---|---|---|

| Aluminium | 2.7 | Mittel | Exzellent | Gehäuse, Paneele |

| Baustahl | 7.8 | Hoch | Gut | Klammern, Rahmen |

| Rostfreier Stahl | 8 | Sehr hoch | Mittel | Im Freien oder korrosionsgefährdete Baugruppen |

| Kupfer/Messing | 8.4 | Mittel | Exzellent | Dekorative oder leitfähige Komponenten |

Da Aluminium nur etwa ein Drittel der Dichte von Stahl hat, können Sie ein etwas dickeres Aluminiumblech verwenden, um eine ähnliche Steifigkeit bei geringerem Gesamtgewicht zu erreichen. So bietet beispielsweise 2,0 mm Aluminium eine vergleichbare Steifigkeit wie 1,2 mm Stahl, während sich das Gesamtgewicht fast halbiert - ein erheblicher Vorteil für tragbare Geräte oder Transportsysteme.

Auch die Oberflächenbehandlung beeinflusst die endgültige Wahl. Pulverbeschichtung, Verzinkung oder Eloxierung können 0,05-0,10 mm pro Seite hinzufügen, was die Passungstoleranz in Baugruppen leicht verändert. Wenn diese Schichten bei der Konstruktion berücksichtigt werden, wird verhindert, dass die Teile nach der Beschichtung festsitzen.

Tipp: Wählen Sie Dicke und Material zusammen aus - nicht getrennt. Eine dünne, hochfeste Legierung übertrifft oft ein dickes, minderwertiges Blech in Bezug auf Steifigkeit und Korrosionsbeständigkeit.

Beschränkungen des Herstellungsprozesses

Jedes Herstellungsverfahren hat seinen eigenen Arbeitsbereich. Die Wahl einer Dicke, die die Prozessgrenzen überschreitet, kann die Kosten erhöhen, die Genauigkeit verringern oder sogar die Werkzeuge beschädigen.

- Biegen: Bei dünnen Blechen (4 mm) eine höhere Presskraft und größere Biegeradien erforderlich sind. Als Faustregel gilt, dass der Biegeradius mindestens der Materialstärke entsprechen sollte, um Risse zu vermeiden.

- Laserschneiden: Die meisten Lasermaschinen können Stahl mit einer Dicke von bis zu 25 mm bearbeiten, aber dünnere Bleche (0,8-3 mm) schneiden schneller und sauberer. Bei Baugruppen mit engen Toleranzen erzeugen dünnere Materialien glattere Kanten und weniger Wärmeverzug.

- Stanzen und Prägen: Eine zu große Dicke beschleunigt den Werkzeugverschleiß und erhöht die Gratbildung. Wenn Sie innerhalb von 1-3 mm bleiben, erhalten Sie eine gleichbleibende Kantenqualität.

- Schweißen: Dünne Bleche erfordern eine präzise Wärmesteuerung, um Durchbrennen oder Verziehen zu verhindern. Für dicke Bleche sind jedoch mehr Füllstoff und höhere Stromstärken erforderlich, was die Produktion verlangsamen kann.

Ein Teil, das über die Umform- oder Schweißkapazitäten einer Werkstatt hinaus entworfen wird, erhöht nicht nur die Kosten, sondern verringert auch die Maßgenauigkeit. Überprüfen Sie immer die Maschinenkapazitäten, bevor Sie das endgültige Design festlegen.

Notiz: Wenn Ihr Lieferant CNC-Abkantpressen oder Faserlaser einsetzt, erkundigen Sie sich nach den optimalen Dickenbereichen - hier ergeben sich oft Möglichkeiten zur Kosteneinsparung.

Kosten, Gewicht und Faktoren der Lieferkette

Die Materialstärke wirkt sich nicht nur auf die mechanische Leistung aus, sondern hat auch direkten Einfluss auf die Projektkosten und die Logistik.

Dickere Bleche verbrauchen mehr Rohmaterial, benötigen stärkere Vorrichtungen und brauchen länger zum Schneiden oder Biegen. Infolgedessen können sich die Gesamtfertigungskosten für jeden zusätzlichen Millimeter Dicke um 30-50% erhöhen, insbesondere wenn große Platten oder mehrere Biegungen erforderlich sind.

Auch die Standardblechgrößen sind wichtig. Die meisten Standardmaterialien sind in den Stärken 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm und 5,0 mm erhältlich. Die Wahl von Nicht-Standardstärken wie 2,8 mm oder 3,3 mm kann zu Sonderbestellungen, höheren Mindestmengen und längeren Vorlaufzeiten führen.

Gewichtsreduzierung bietet langfristige Einsparungen. Das Ersetzen von 3,0 mm Stahl durch 2,0 mm Aluminium kann das Gesamtgewicht der Teile um über 50% reduzieren, was die Transportkosten senkt und die Montage erleichtert.

Überlegungen zur Entwurfsphase

Entscheidungen über die Dicke werden nicht erst in der Produktion getroffen, sondern bereits in der Entwurfsphase. Hier können Ingenieure die Steifigkeit verbessern, die Kosten senken und die Herstellbarkeit sicherstellen, lange bevor die Fertigung beginnt.

Gleichgewicht zwischen Leistung und Herstellbarkeit

Die innovativste Art, ein Teil zu verstärken, besteht nicht immer in der Erhöhung der Dicke, sondern in der Verbesserung der Geometrie. Das Hinzufügen von Flanschen, Rippen oder Biegungen kann die Steifigkeit drastisch erhöhen, während die Materialien dünn und leicht zu formen sind.

So kann beispielsweise eine 1,5 mm dicke Aluminiumplatte mit einer 10 mm hohen Umkantung die Steifigkeit einer 2,5 mm dicken flachen Platte erreichen, wodurch sich sowohl die Materialkosten als auch die Biegekraft um mehr als 30% verringern. In ähnlicher Weise hilft das Hinzufügen von Verstärkungsrippen über lange Platten, Ölkuchen oder Vibrationen zu verhindern.

Bevor der endgültige Entwurf festgelegt wird, sollten die Ingenieure die Biegung und Spannungsverteilung mithilfe der Finite-Elemente-Analyse (FEA) oder anderer digitaler Werkzeuge simulieren. Diese Simulationen zeigen, wo das Blech zu schwach oder zu stark gebaut ist. Durch die Anpassung von Biegungen, Falten und Befestigungspunkten können Sie die strukturelle Integrität ohne unnötige Dicke erhalten.

Einblick in die Gestaltung: Es ist einfacher, die Steifigkeit durch die Geometrie zu erhöhen, als Verformungen zu korrigieren, die durch eine zu große Dicke während der Produktion entstehen.

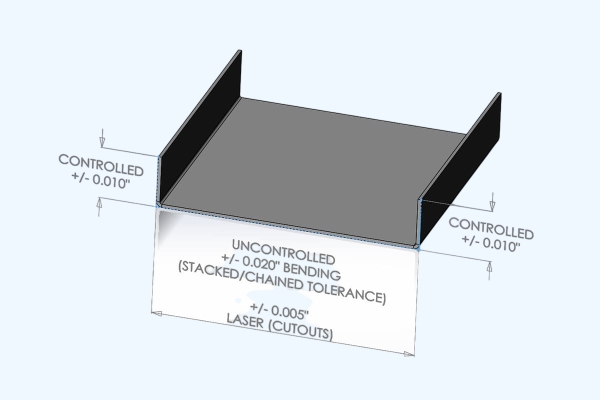

Toleranzen und Einpassung

Präzisionsbaugruppen sind auf eine gleichmäßige Blechdicke angewiesen. Selbst geringe Abweichungen - sagen wir ±0,1 mm - können sich über mehrere Teile hinweg summieren und zu Lücken, ungleichmäßigen Verbindungen oder schlechter Schweißnahtpassung führen.

Um dies zu erreichen, sollten Sie bereits in der Zeichnungsphase Toleranzfelder festlegen. Für die allgemeine Blechfertigung ist eine Toleranz von ±0,05-0,10 mm gut geeignet. Bei kritischen Baugruppen wie Elektronikgehäusen kann eine engere Kontrolle erforderlich sein. Besprechen Sie die akzeptablen Bereiche vor der Produktion mit Ihrem Verarbeiter.

Auch die Nachbearbeitung wirkt sich auf die Abmessungen aus. Beschichtungen und Veredelungen fügen Sie eine messbare Dicke hinzu - in der Regel 0,05-0,10 mm pro Seite für die Pulverbeschichtung und 0,01-0,03 mm für die Eloxierung. Wenn diese Schichten nicht in Ihrem Entwurf berücksichtigt werden, kann selbst ein perfektes Teil nach der Endbearbeitung falsch ausgerichtet werden.

Profi-Tipp: Stimmen Sie die Konstruktionstoleranzen mit den Schneid-, Biege- und Beschichtungsmöglichkeiten Ihres Herstellers ab. Eine frühzeitige Kommunikation spart später Zeit und Nacharbeit.

Umwelt- und Haltbarkeitsfaktoren

Wo und wie Ihre Teile verwendet werden, kann die ideale Dicke ebenso bestimmen wie die Festigkeitsanforderungen. Korrosion, Temperaturschwankungen und Vibrationen können die erforderliche Blechdicke beeinflussen.

Korrosions- und Wetterbeständigkeit

In Außenbereichen oder feuchten Umgebungen ist der Korrosionsschutz entscheidend. Ein dünnes Blech aus dem falschen Material kann sich schnell abnutzen, ganz gleich, wie gut es konstruiert ist. Die Verwendung von verzinktem Stahl (0,8-1,5 mm) oder Edelstahl (1,0-2,0 mm) gewährleistet langfristige Beständigkeit gegen Feuchtigkeit und Rost.

Wenn eine Belastung durch Salz, Chemikalien oder Reinigungsmittel zu erwarten ist - wie z. B. in der Schifffahrt, der Lebensmittelverarbeitung oder in medizinischen Anwendungen - verlängert ein Upgrade auf Edelstahl 316 oder eloxiertes Aluminium die Lebensdauer des Produkts.

Ein praktisches Beispiel:

Ein 2,0 mm starkes Gehäuse aus verzinktem Stahl kann unter moderaten Bedingungen bis zu acht Jahre ohne Korrosion überdauern, während ein unbehandeltes 1,0 mm starkes Baustahlblech innerhalb weniger Monate Rost ansetzen kann. Die richtige Kombination von Material, Dicke und Oberfläche ist das, was Zuverlässigkeit gewährleistet - nicht nur die Dicke allein.

Tipp: Entwerfen Sie für die härtesten Umgebungsbedingungen, denen Ihr Teil ausgesetzt sein kann, und nicht nur für eine durchschnittliche Umgebung. Dies gewährleistet eine gleichbleibende Leistung unter realen Bedingungen.

Thermische Effekte und Vibrationen

In Hochtemperaturumgebungen dehnen sich Metalle wiederholt aus und ziehen sich zusammen. Dickere Bleche absorbieren und verteilen thermische Spannungen besser, aber sie speichern auch mehr Wärme - was das Risiko von Verformungen nach dem Schweißen erhöht. Bei hitzeempfindlichen Bauteilen kann eine kontrollierte Abkühlung oder intermittierendes Schweißen einen Verzug verhindern.

Vibrationen stellen eine andere Herausforderung dar. Wiederholte Belastungszyklen können bei dünnen Blechen zu Ermüdungserscheinungen führen, insbesondere an Ecken oder Schweißnähten. In solchen Fällen können die Konstrukteure die Lebensdauer verbessern, indem sie Ausrundungen, abgerundete Ecken oder Verstärkungsplatten hinzufügen, anstatt einfach das Grundmaterial zu verdicken.

Bei Bauteilen wie Scharnieren, Halterungen oder Maschinenschutzvorrichtungen sollte die Ermüdungsfestigkeit die Richtschnur für die Konstruktion sein. Ein 1,5 mm dickes Blech mag angemessen erscheinen, aber nach Tausenden von Vibrationszyklen könnte es in der Nähe der Verbindungsstelle reißen. Eine Verstärkung der Spannungszone oder eine Erhöhung der lokalen Dicke ist eine bessere Lösung als eine Überdimensionierung des gesamten Teils.

Einblick in die Gestaltung: Ermüdungsversagen beginnt oft an vorhersehbaren Schwachstellen. Verstärken Sie diese Bereiche lokal, anstatt die Dicke überall zu erhöhen - das spart Material und verbessert die Zuverlässigkeit des Produkts.

Wie kann man die Auswahl der Dicke validieren?

Selbst die erfahrensten Designer bestätigen ihre Entscheidungen durch Tests oder Simulationen. Geringfügige Anpassungen nach den Tests können später größere Nacharbeiten verhindern.

1. Schnelles Prototyping oder Nullserien

Fertigen Sie einige Muster an, um zu beurteilen, wie sich die gewählte Dicke beim Biegen, Schweißen und Zusammenbau verhält. Bewerten Sie Steifigkeit, Oberflächengüte und Passform vor der Massenproduktion.

2. Biege- und Belastungstests

Führen Sie Durchbiegungs- oder Vibrationstests unter simulierten Lasten durch. Wenn sich beispielsweise eine 2,0-mm-Stahlplatte unter ihrer Arbeitslast um mehr als 1 mm durchbiegt, kann es erforderlich sein, die Dicke zu erhöhen oder eine Rippe hinzuzufügen.

3. Überprüfung des Designs auf Herstellbarkeit (DFM)

Arbeiten Sie mit Ihrem Fertigungspartner zusammen, um die Machbarkeit in der Praxis zu prüfen. Ingenieure können Anpassungen bei Biegeradien, Verbindungsdesigns oder der Auswahl von Lehren empfehlen, die Kosten senken und die Zuverlässigkeit verbessern.

4. Post-Processing-Validierung

Prüfen Sie nach dem Lackieren, Beschichten oder Schweißen erneut die Abmessungen und die Ebenheit. Endbearbeitungsschichten oder thermische Spannungen können die Geometrie leicht verändern. Eine frühzeitige Inspektion gewährleistet die Konsistenz der endgültigen Baugruppen.

Häufig zu vermeidende Fehler

- Angenommen, dicker ist stärker: Eine zu große Dicke kann die Formbarkeit beeinträchtigen, die Kosten erhöhen und zu unnötigem Gewicht führen.

- Ohne Berücksichtigung der Lagerverfügbarkeit: Nicht genormte Lehren führen zu Verzögerungen, Sonderwalzungen oder höheren Anschaffungskosten.

- Vergessen Sie die Prozessgrenzen: Ein zu dünnes Blech kann sich unter der Schweißwärme verziehen; ein zu dickes Blech kann die Tonnage der Abkantpresse überschreiten.

- Übersehen der Auswirkungen von Beschichtung und Toleranz: Die Endbearbeitung fügt eine messbare Dicke hinzu und kann die Passgenauigkeit beeinträchtigen, wenn sie nicht berücksichtigt wird.

- Überspringen von Simulationen oder Prototypentests: Das tatsächliche Verhalten unter Belastung weicht oft von den Annahmen der Konstruktion ab.

Die Vermeidung dieser Fehler spart Zeit, reduziert den Ausschuss und trägt zu einem reibungslosen Produktionsprozess bei.

Schlussfolgerung

Die Wahl der richtigen Blechdicke ist keine Einzelentscheidung - sie ist das Ergebnis einer technischen Abwägung. Bei jedem Projekt muss zwischen Festigkeit und Flexibilität, Gewicht und Kosten sowie Funktion und Herstellbarkeit abgewogen werden.

Eine gute Konstruktion setzt die Dicke strategisch und nicht übermäßig ein. Mit der richtigen Geometrie, Toleranzplanung und Oberflächenschutz kann selbst ein dünnes Blech genauso zuverlässig arbeiten wie ein dickeres. Die Zusammenarbeit zwischen Konstrukteuren und Verarbeitern stellt sicher, dass jede Wahl - vom Material bis zur Verarbeitung - sowohl Leistung als auch Effizienz fördert.

Sind Sie unsicher, ob die von Ihnen gewählte Dicke den Anforderungen Ihres Produkts gerecht wird? Unser Ingenieurteam kann Ihnen helfen, Ihren Entwurf vor der Produktion zu überprüfen.

Wir analysieren Ihre Zeichnungen, prüfen die Herstellbarkeit und schlagen optimierte Dickenoptionen vor, damit Ihre Teile stabil, kosteneffizient und einfach zu fertigen sind. Laden Sie Ihre CAD-Dateien hoch oder senden Sie Ihren Entwurf noch heute für eine kostenlose DFM-Bewertung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.