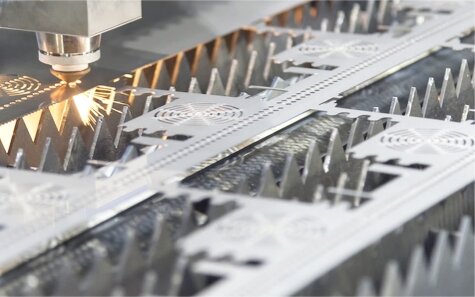

Das Laserschneiden ist eine der genauesten und flexibelsten Methoden in der heutigen Fertigung. Es bietet saubere Kanten, gleichbleibende Qualität und unterstützt komplexe Formen. Diese Stärken können jedoch schnell die Kosten in die Höhe treiben, wenn der Projektaufbau nicht gut geplant ist.

Eine kleine Kostenänderung bei jedem Teil kann sich bei großen Produktionsläufen summieren. Die Gesamtauswirkungen können Tausende von Dollar erreichen. Die wichtigste Aufgabe besteht darin, zu verstehen, welche Faktoren die Kosten des Laserschneidens beeinflussen. Sobald Sie diese Faktoren kennen, können Sie Ihr Design anpassen, geeignetere Materialien auswählen und den Arbeitsablauf verbessern. Diese Schritte helfen Ihnen, hohe Präzision in echte Einsparungen zu verwandeln.

Verstehen, was die Kosten des Laserschneidens bestimmt

Die Kosten für das Laserschneiden setzen sich aus fünf Schlüsselbereichen zusammen: Material, Maschinenzeit, Einrichtung, Arbeit und Nachbearbeitung. Jeder Standort bietet Optionen, die angepasst werden können, um Abfall zu reduzieren und die Effizienz zu verbessern.

Materialstärke und -typ

Die Materialstärke wirkt sich sowohl auf die Schneidgeschwindigkeit als auch auf den Energieverbrauch aus. Das Schneiden eines 3 mm dicken Edelstahlblechs kann fast doppelt so lange dauern wie das Schneiden eines 1,5 mm dicken Blechs. Diese zusätzliche Zeit erhöht den Energieverbrauch und steigert die Kosten pro Teil.

Auch verschiedene Metalle verhalten sich unter dem Laser unterschiedlich. Edelstahl und Kohlenstoffstahl schneiden mit gleichmäßigen Ergebnissen, während Aluminium und Kupfer mehr Licht reflektieren. Diese Metalle benötigen oft eine höhere Leistung oder spezielle Gase. Die Wahl der richtigen Mischung aus Dicke, Festigkeit und Schnittgeschwindigkeit ist in der Regel der effektivste Weg zur Kostensenkung.

Entwurfskomplexität und Bearbeitungszeit

Komplexe Formen verlangsamen die Maschine. Jeder scharfe Winkel, jeder Einstich und jedes winzige Loch führt dazu, dass der Laser anhalten und neu positionieren muss. Ein glatter Pfad mit sauberen Kurven ermöglicht es dem Kopf, sich schneller zu bewegen. Dies kann die Produktivität um bis zu fünfundzwanzig Prozent steigern.

Es hilft auch, sich überschneidende Linien oder sich wiederholende Features in der CAD-Datei zu vermeiden. Schon eine doppelt geschnittene Linie verschwendet Zeit und Benzin.

Auch die Toleranzen spielen eine Rolle. Sehr enge Toleranzen können die Zykluszeit verlängern und eine zusätzliche Nachbearbeitung erfordern. Wenn möglich, wählen Sie funktionale Toleranzen - gerade genau genug, damit das Teil wie vorgesehen funktioniert.

Auftragsvolumen und Einrichtungskosten

Das Einrichten, Programmieren und Kalibrieren nimmt fast die gleiche Zeit in Anspruch, unabhängig davon, ob Sie ein oder tausend Teile produzieren. Bei großen Losen verteilen sich diese Fixkosten auf mehr Einheiten, was die Kosten pro Teil senkt.

Bei kleinen Aufträgen können Sie immer noch sparen, indem Sie Teile mit gleichem Material und gleicher Stärke gruppieren. Wenn es der Zeitplan zulässt, hilft eine flexible Planung auch, Eilgebühren zu vermeiden.

Optimierung der Konstruktion: Der größte Kostenhebel

Die meisten Einsparungen ergeben sich aus dem Design. Innovative Formen, gute Verschachtelung und Standardfunktionen reduzieren den Laserweg, den Ausschuss und die Einrichtungszeit.

Geometrie vereinfachen

Komplexe Formen erhöhen die Kosten. Sie können winzige Löcher durch größere Ausschnitte ersetzen, wenn es die Funktion erlaubt. Sie können Innenecken abrunden, anstatt scharfe Kanten beizubehalten. Sie können auch die Kanten von Teilen so ausrichten, dass mehrere Teile die gleiche Schnittlinie haben.

Wenn zwei Teile eine gemeinsame Kante haben, schneidet der Laser diese Kante nur einmal und nicht zweimal. Diese kleine Änderung kann die Maschinenzeit bei großen Produktionsläufen um zehn bis fünfzehn Prozent reduzieren.

Höhere Materialausbeute durch effizientes Nesting

Beim Nesting werden die Teile auf einer Platte so angeordnet, dass so viel Material wie möglich verwendet wird. Moderne Verschachtelungssoftware kann die Materialausnutzung um 12 bis 20 Prozent erhöhen. Diese Verbesserung führt zu direkten Materialeinsparungen.

Die Gruppierung von Teilen nach Größe oder Dicke verkürzt auch die Transportzeit. Wenn die Teile eine gebürstete Oberfläche erfordern, können Sie ein sauberes und einheitliches Aussehen erhalten, indem Sie die Faserrichtung beibehalten.

Standardisierung von Merkmalen und Toleranzen

Jede einzelne Schlitz- oder Lochgröße erfordert eine separate Einrichtung. Wenn Sie diese Merkmale für verschiedene Teile standardisieren, reduzieren Sie die Programmierzeit und erleichtern die Prüfung.

Die Verwendung der exakten Lochgrößen, Laschenbreiten und Reliefformen hilft ebenfalls Biegen und Montage effizienter arbeiten. Ausgewogene Toleranzen - eng, wo es nötig ist, und flexibel, wo es möglich ist - ermöglichen es dem Laser, mit höheren Geschwindigkeiten zu schneiden, ohne die Funktion zu beeinträchtigen.

Ein hilfreicher Hinweis: Eine Reduzierung der Toleranzen um nur einen Zehntelmillimeter kann die Schnittgeschwindigkeit bei dünnen Metallen um bis zu zehn Prozent verringern. Sparen Sie sich die hohe Präzision für die Bereiche, die sie wirklich brauchen.

Innovative Materialauswahl und Dickenplanung

Die Wahl des Materials beeinflusst nicht nur die Festigkeit oder das Aussehen. Sie beeinflusst auch die Geschwindigkeit des Laserschneidens, die Kosten und die Vorlaufzeit. Die Wahl des richtigen Typs und der richtigen Dicke kann sowohl Zeit als auch Kosten senken.

Wählen Sie leicht verfügbaren Bestand

Kundenspezifische Blechgrößen oder ungewöhnliche Legierungen erfordern oft Sonderbestellungen. Diese Bestellungen brauchen länger und kosten in der Regel mehr. Mit einem Standardbestand, der sich bereits im Lager Ihres Lieferanten befindet, werden diese Verzögerungen vermieden und der Ausschuss reduziert.

Standardformate wie 1000 × 2000 mm oder 1220 × 2440 mm sind leichter zu beschaffen. Außerdem ermöglichen sie eine bessere Verschachtelung. Wenn Sie ungewöhnliche Formate vermeiden, können Sie das Material besser nutzen und den gesamten Prozess beschleunigen.

Gleichgewicht Stärke und Effizienz

Dünnere Bleche lassen sich schneller schneiden, aber sie können an Steifigkeit verlieren. Durch Hinzufügen eines kleinen Flansches oder einer Rippe wird oft die gleiche Festigkeit mit weniger Material erreicht. Diese einfache Änderung kann die Kosten senken und gleichzeitig die Festigkeit des Teils erhalten.

Wählen Sie für hitzeempfindliche Metalle Sorten, die beim Schneiden flach bleiben. Verzogene Bleche verursachen Probleme mit der Genauigkeit und führen zu Nacharbeit.

Materialbestellungen strategisch planen

Wenn für verschiedene Projekte das gleiche Material und die gleiche Stärke verwendet werden, sollten Sie diese Aufträge gruppieren, denn durch den Kauf in großen Mengen lässt sich der Materialpreis oft um fünf bis zehn Prozent senken. Außerdem hilft es dem Lieferanten, seine eigenen Verschachtelungen zwischen den Aufträgen zu planen.

Großbestellungen sparen mehr als nur Geld. Sie verkürzen die Logistikzeit und erleichtern die Lagerung. Die Planung des Materialbedarfs in Chargen mit Ihrem Lieferanten ist eine der effektivsten Methoden für langfristige Kosteneinsparungen.

Prozesseffizienz und Workflow-Management

Auch ein gut konstruiertes Teil kann mehr kosten als erwartet, wenn der Arbeitsablauf langsam oder unorganisiert ist. Ein reibungsloser Prozessablauf und eine intelligente Maschinennutzung sorgen für eine gleichmäßige und kostengünstige Produktion.

Koordinieren Sie die Schritte Schneiden, Biegen und Schweißen

Jeder Schritt verändert die Funktionsweise des nächsten. Wenn Sie Laserpfade mit Biegelinien oder Schweißnähten abgleichen, entfällt das zusätzliche Einspannen und die manuelle Ausrichtung wird reduziert.

Wenn das Teil Schweißenkönnen Sie während des Schneidens einfache Fixierungslaschen oder Kerben hinzufügen. Diese Merkmale führen die Passung und machen die Schweißnähte gleichmäßiger.

Eine Verbindung der CAD-Daten vom Schneiden über das Biegen bis zur Montage ist ebenfalls hilfreich. Eine digitale Verbindung zwischen den Maschinen reduziert Übersetzungsfehler und sorgt dafür, dass alle Schritte aufeinander abgestimmt sind.

Automatisieren Sie sich wiederholende Aufgaben

Digitale Angebotserstellung, automatische Verschachtelung und CAM-Integration verkürzen den Zeitaufwand für die Einrichtung. Automatisierte Werkzeuge können Schneidzeit und Kosten in Sekundenschnelle abschätzen.

Barcode- oder QR-Code-Verfolgung hilft, Handhabungsfehler zu reduzieren. Außerdem ermöglicht es eine klare Rückverfolgbarkeit durch Schneiden, Biegen, Schweißen und Veredelung.

Kontinuierliche Maschinenauslastung aufrechterhalten

Lasermaschinen liefern den besten Wert, wenn sie in Betrieb bleiben. Durch die Gruppierung von Aufträgen nach Material und Dicke werden Einrichtungsänderungen reduziert und Ausfallzeiten verringert.

Einfache Gewohnheiten, wie das Vorlegen des nächsten Bogens, bevor der aktuelle fertig ist, können die Tagesleistung um zehn bis fünfzehn Prozent erhöhen. Eine ausgewogene Planung schützt die Maschine, hält die Qualität stabil und macht die Gesamtkosten besser kalkulierbar.

Zusammenarbeit mit Ihrem Laserschneidpartner

Interne Verbesserungen sind von Vorteil, aber eine enge Zusammenarbeit mit Ihrem Fertigungspartner kann noch größere Vorteile bringen. Eine gute Kommunikation verwandelt kleine Anpassungen in erhebliche Kosten- und Zeiteinsparungen.

Frühzeitige Freigabe von Entwurfsdaten

Die frühzeitige Übermittlung von CAD-Modellen gibt dem Konstruktionsteam Zeit, den Entwurf vor Produktionsbeginn zu überprüfen. Sie können kleine Änderungen vorschlagen, z. B. größere Radien, andere Lochanordnungen oder eine bessere Platzierung der Laschen. Diese Anpassungen können die Schneidzeit um bis zu fünfundzwanzig Prozent reduzieren.

Editierbare 3D-Dateien sind besser als PDFs. Sie ermöglichen den direkten CAM-Import, reduzieren Programmierfehler und erhalten die ursprüngliche Konstruktionsabsicht.

Diskussion von Kostenszenarien und Alternativen

Anstatt nur einen Kostenvoranschlag anzufordern, sollten Sie mit Ihrem Lieferanten mehrere Kostenoptionen prüfen. Eine geringfügige Änderung der Dicke oder Toleranz kann den Gesamtpreis erheblich senken.

Der Wechsel von einer 2,5-mm-Platte zu einer 2,0-mm-Platte kann beispielsweise die Kosten um etwa fünfzehn Prozent senken, ohne dass die erforderliche Steifigkeit beeinträchtigt wird.

Langfristige Partnerschaften aufbauen

Ein langfristiger Lieferant ist mehr als nur ein Lieferant. Er beginnt, wie ein Teil Ihres Entwicklungsteams zu arbeiten. Er lernt Ihre Standards, bevorzugten Werkzeuge und Materialgewohnheiten kennen.

Diese Vertrautheit verkürzt die Einrichtungszeit und beschleunigt den Angebotsprozess. Außerdem hilft es ihnen, die Lagerbestände effizienter zu verwalten und Ihre Projekte zu unterstützen. Im Laufe der Zeit führt diese kontinuierliche Zusammenarbeit zu einer reibungsloseren Terminplanung, stabileren Preisen und kürzeren Vorlaufzeiten.

Einsicht: Langjährige Fertigungspartner erzielen oft 10-20% Kosteneinsparungen im Vergleich zu Einzelprojektlieferanten, da sie mit den Prozessen vertraut sind und Planungsdaten gemeinsam nutzen.

Schlussfolgerung

Die Kosten für das Laserschneiden zu senken, bedeutet nicht, die Qualität zu verringern oder die billigste Option zu wählen. Es kommt darauf an, jede Entscheidung zu verstehen - vom CAD-Design über die Materialauswahl bis hin zum Arbeitsablauf - und dieses Wissen zu nutzen, um effizienter zu arbeiten.

Design für einfache Herstellung. Wählen Sie Materialien, die das richtige Gleichgewicht zwischen Festigkeit und Schnittgeschwindigkeit bieten. Verbinden Sie jeden Fertigungsschritt, damit die Arbeit ohne Verzögerungen voranschreitet. Diese kleinen Änderungen machen sich bezahlt. Bei vielen Projekten lassen sich die Gesamtkosten mit den richtigen Anpassungen um fünfzehn bis dreißig Prozent senken.

Wenn Ihr Unternehmen auf präzise Blechteile angewiesen ist, ist dies eine ideale Gelegenheit, Ihr derzeitiges Verfahren zu überprüfen und effizientere Methoden für die Herstellung dieser Teile zu erkunden.

Bei Shengen helfen unsere Ingenieure globalen Kunden, die Herstellungskosten zu senken und gleichzeitig enge Toleranzen und kurze Lieferzeiten einzuhalten. Bitte senden Sie uns Ihre Zeichnungen oder 3D-Modelle für eine kostenlose DFM-Prüfung und Kostenanalyse.

FAQs

Welche Faktoren beeinflussen die Kosten des Laserschneidens am stärksten?

Die wichtigsten Kostenfaktoren sind Materialart, Materialstärke, Designkomplexität, Schneidezeit und Auftragsgröße. Dickere Bleche benötigen mehr Zeit zum Schneiden und verbrauchen mehr Energie. Komplexe Formen erhöhen den Bewegungsaufwand der Maschine. Kleine Lose verursachen höhere Kosten pro Teil, da die Rüstzeit auf weniger Einheiten verteilt wird.

Macht die Materialwahl wirklich einen großen Unterschied beim Preis des Laserschneidens?

Ja, die Wahl des Materials hat einen erheblichen Einfluss auf die Kosten. Aluminium und Kupfer reflektieren mehr Licht und benötigen eine höhere Laserleistung. Baustahl und rostfreier Stahl lassen sich schneller und sauberer schneiden.

Wie beeinflusst das Design die Kosten des Laserschneidens?

Das Design hat den größten Einfluss auf die Schneideffizienz. Kleine Löcher, enge Radien und komplexe Formen verlangsamen den Laser. Gemeinsame Kanten, glatte Kurven und einheitliche Featuregrößen reduzieren den Materialabfall und verkürzen die Maschinenzeit.

Ist es kostengünstiger, das Laserschneiden auszulagern oder eine eigene Maschine zu kaufen?

Die Antwort hängt von Ihrem Volumen ab. Die Anschaffung und Wartung eines Laserschneiders erfordert eine erhebliche Investition, qualifizierte Bediener und laufende Servicekosten. Für die meisten Unternehmen mit gemischten oder geringen Produktionsmengen ist die Auslagerung an einen Fertigungspartner in der Regel kostengünstiger.

Erhöhen enge Toleranzen immer die Kosten?

Ja. Engere Toleranzen verringern die Schnittgeschwindigkeit und erfordern oft zusätzliche Bearbeitungsschritte. Die Verwendung funktionaler Toleranzen - nur dort eng, wo das Teil es braucht - hält die Kosten unter Kontrolle und schützt gleichzeitig die Qualität.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.