Warum Hardware-Integration vom ersten Tag an wichtig ist?

Hardware ist oft ein kleines Detail in einer BlechmontageUnd doch beeinflusst sie fast alles: mechanische Festigkeit, Montagegeschwindigkeit, langfristige Haltbarkeit, Service vor Ort und sogar die Einhaltung von Zertifizierungen.

Bleche sind dünn. Es kann kein Gewinde zuverlässig halten. Deshalb ist Befestigungsmaterial wie selbstsichernde Muttern, Bolzen, Abstandshalter und Einnietmuttern werden zu "strukturellen Erweiterungen" des Materials. Wenn diese Teile frühzeitig ausgewählt werden, läuft das Projekt reibungslos ab. Wenn sie zu spät berücksichtigt werden, häufen sich die Probleme - oft auf kostspielige Weise.

Zu den häufigen Folgen einer verspäteten oder mangelhaften Hardwareplanung gehören:

- Löcher, die nicht mit der Hardwaretoleranz übereinstimmen → Installationsfehler

- Drehende oder herausspringende Teile während der Montage → Stillstand der Anlage

- Biegungen verformen das Loch → Beschläge können nicht eingeführt werden

- Falsche Materialpaarung → galvanische Korrosion innerhalb von Monaten

- Hardware, die die Bremswerkzeuge blockiert → Biegefolge muss geändert werden

- Probleme mit der Oberflächenbearbeitung → Abplatzungen, Verbrennungen oder fehlende kosmetische Kontrollen

- Unerwartete Handarbeit → höhere Kosten, längere Vorlaufzeit

- Ausgeschiedene Teile bei Drehmoment- oder Ausreißtests

Beschläge sind nicht nur ein "Endbearbeitungsschritt". Sie sind ein Kernelement der Blechkonstruktion. Frühzeitiges Nachdenken darüber trägt dazu bei, dass jedes Projekt mit weniger Risiken abläuft.

Auswahl des richtigen Hardware-Typs

Beschläge aus Blech gibt es in vielen Formen. Für jeden Typ gelten andere Regeln für Einbau, Abstände, Festigkeit und Materialverträglichkeit.

Selbstklemmende Muttern und Bolzen

Diese sind weit verbreitet, weil sie starke Gewinde in dünnen Stärken liefern. Allerdings funktionieren sie nur gut, wenn:

- Das Blech ist weicher als die Hardware

- Das Loch liegt innerhalb einer engen Toleranz

- Um das Loch herum ist genug Platz für den Metallfluss

Wenn diese Bedingungen nicht erfüllt sind, kann der Bolzen oder die Mutter nicht richtig festsitzen und sich mit der Zeit lösen.

Abstandshalter und Stifte

Hilfreich bei der Schaffung von Abstandshaltern oder Erdungspunkten. Höhere Abstandshalter erfordern mehr Umgebungsmaterial, um eine Verformung während der Installation zu vermeiden.

Nietmuttern

Eine gute Wahl, wenn das Blech zu hart oder zu dünn für das Clinchen ist. Sie lassen sich von einer Seite installieren und sind daher ideal für Rohre oder geschlossene Räume. Sie erfordern jedoch gleichbleibende Lochgrößen; selbst eine kleine Übertoleranz kann zum Ausbrechen führen.

Geschweißte Hardware

Am besten für Situationen mit hoher Belastung geeignet, führt aber zu Hitze. Dünne Bleche können sich verziehen, was bei späteren Montageschritten zu Problemen führt. Schweißen wirkt sich auch auf das Erscheinungsbild der Oberfläche aus, das für sichtbare Platten wichtig ist.

Abnehmbare vs. permanente Hardware

Für Produkte, die häufig gewartet werden müssen, wie z. B. elektrische Gehäuse, sind abnehmbare Beschläge oft die bessere Wahl. Für dauerhafte strukturelle Verbindungen sind geclinchte oder geschweißte Beschläge in der Regel besser geeignet.

Materialkompatibilität und Härteabstimmung

Die Beschläge müssen komplexer sein als das Blech, damit sie sich bei der Montage richtig verschieben können. Wenn das Blech starrer ist, kann das Metall nicht fließen, und die Beschläge sitzen nicht richtig.

Beispiele für häufige Unstimmigkeiten:

- Edelstahlblech mit Aluminiumbeschlägen → Installationsfehler

- Harter kaltgewalzter Stahl mit Beschlägen aus Normalstahl → unzureichende Verriegelung

- Aluminiumgehäuse mit Befestigungselementen aus Normalstahl → galvanische Korrosion

Galvanische Korrosion ist besonders problematisch im Freien oder in feuchten Umgebungen. Konstrukteure sollten die Materialien sorgfältig aufeinander abstimmen oder Beschichtungen wählen, die ungleiche Metalle isolieren.

Auswirkungen in der realen Welt: Ein in Küstennähe installiertes Telekom-Gehäuse fiel nach sechs Monaten aus, weil die Beschläge aus Karbonstahl mit eloxiertem Aluminium reagierten und sich die Bolzen lösten.

| Material Blech | Empfohlenes Hardware-Material | Nicht empfohlenes Pairing | Grund / Anmerkungen |

|---|---|---|---|

| Aluminium (eloxiert oder roh) | Edelstahl (304/316), hart-eloxiertes Aluminium | Glatter Kohlenstoffstahl | Hohes galvanisches Korrosionsrisiko, insbesondere in feuchten Gebieten. |

| Aluminium | Verzinkter Stahl | Kupfer oder Messing | Kupfer führt bei Berührung mit Aluminium zu schneller Korrosion. |

| Rostfreier Stahl (304/316) | Gehärteter rostfreier Stahl, verzinkter Stahl | Weiche Aluminium-Hardware | Aluminiumbeschläge sind zu weich; sie verformen sich bei der Montage. |

| Kaltgewalzter Stahl (CRS) | Verzinktes Stahlblech, Edelstahl (für den Innenbereich) | Rohkupfer oder Messing | Korrosionsgefahr bei Anwesenheit von Feuchtigkeit. |

| Verzinkter Stahl | Verzinktes Stahlblech, Edelstahl mit Isolierung | Rostfrei ohne Isolierung | An den Kontaktstellen kann Oberflächenkorrosion auftreten. |

| Kupfer oder Messing | Rostfreier Stahl, vernickelter Stahl | Aluminium | Kupfer reagiert stark mit Aluminium und verursacht Korrosion. |

| Titan | Titanium Hardware, Edelstahl | Kohlenstoffstahl, Kupfer oder Messing | Ungleiche Härte und Gefahr von Abrieb oder Verschmutzung. |

Bohrungsgrößen, Abstände und Biegewechselwirkung

Kleine Layout-Entscheidungen können über den Erfolg einer Beschlagsinstallation entscheiden. Richtige Abstände und präzise Toleranzen verhindern Verformungen und reduzieren Nacharbeiten.

Größe des Lochs

Werkzeuge für die Installation von Beschlägen erfordern präzise Lochgrößen - in der Regel innerhalb von ±0,1 mm. Zu klein, und das Blech reißt. Zu groß, und die Beschläge drehen sich.

Randabstände

Wenn die Beschläge zu nahe an einer Kante angebracht sind, kann sich das Blech bei der Montage verziehen oder ausbeulen. Dies schwächt die Auszugsfestigkeit und den Drehmomentwiderstand.

Entfernungen biegen

Löcher in der Nähe von Biegelinien werden nach dem Formen oft oval. Wenn sie verformt sind, können die Beschläge nicht mehr richtig an ihrem Platz sitzen.

Interferenzen mit anderen Komponenten

Höhe der Hardware, Stellfläche und Flansch Die Positionen müssen in 3D überprüft werden, um Kollisionen zu vermeiden:

- Biegewerkzeuge

- Interne Komponenten

- Externe Paneele

- Halterungen

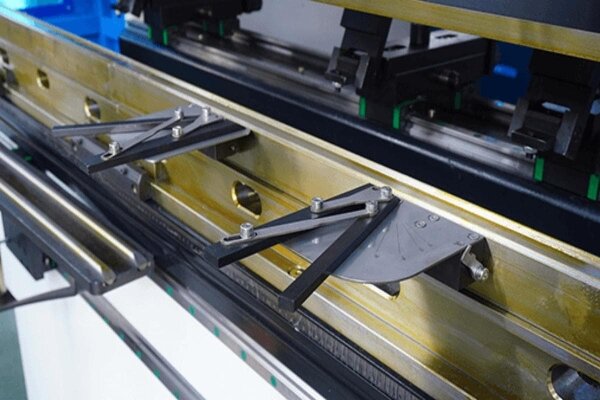

Reales Szenario: Ein Konstrukteur platzierte Bolzen in der Nähe eines 90°-Flansches. Nach der Umformung konnte das Werkzeug der Abkantpresse die Biegestelle nicht erreichen, weil die Bolzen den Stempel blockierten. Die gesamte Biegefolge musste neu geplant werden.

Installationsmethoden und wann sie anzuwenden sind

Verschiedene Montagemethoden sorgen für unterschiedliche Festigkeit und Stabilität. Die Wahl der richtigen Methode gewährleistet eine saubere Montage und gleichbleibende Ergebnisse.

Clinchen

Beim Clinchen wird der Beschlag in das Metall gepresst. Das Blech fließt in die Nuten des Beschlags. Diese Methode ist schnell und stark, wenn das Material weicher ist als der Beschlag. Für sehr harte oder sehr dünne Bleche ist es nicht geeignet.

Nietmuttern

Einnietmuttern funktionieren von einer Seite. Sie sind ideal für Rohre und geschlossene Teile. Sie benötigen jedoch eine gleichmäßige Montagekraft. Wenn die Kraft ungleichmäßig ist, können sich die Gewinde verkanten. Gekippte Gewinde verursachen bei der Montage ein Kreuzgewinde.

Schweißen

Durch Schweißen wird eine hohe Festigkeit erreicht. Es ist für schwere Lasten oder Vibrationen geeignet. Aber es muss kontrolliert werden. Hitze kann dünne Bleche verziehen oder Beschichtungen angreifen.

Klebegebundene Hardware

Weniger gebräuchlich, aber nützlich für empfindliche Oberflächen oder leicht beanspruchte Verbindungen. Nicht geeignet für hohe Temperaturen oder Vibrationen.

Wann zu installieren?

Eine allgemeine Regel:

- Hardware installieren vor den Kurven wenn es keine Höhenstörungen gibt.

- Installieren Sie nach Kurven wenn Beschläge Werkzeuge blockieren oder zu hoch sind.

Das Auslassen dieses Planungsschritts führt häufig zu Nacharbeit oder unkonventionellem Biegen von Hand, um Störungen zu vermeiden, was die Kosten erhöht.

Entwerfen für Montageeffizienz

Die intelligente Platzierung der Hardware beschleunigt die Produktion und verringert den Arbeitsaufwand. Einfache Layout-Verbesserungen machen die Montage für die Bediener reibungsloser.

Standardisierung von Hardware

Die Verwendung einer kleinen Hardwarefamilie (z. B. Begrenzung der Gewinde auf M3/M4/M5) führt zu einer drastischen Reduzierung:

- Komplexität der Beschaffung

- Kosten für das Inventar

- Zeit für die Schulung des Bedienpersonals

- Änderungen der Einrichtung

- Variabilität der Vorlaufzeit

Standardisierung ist eine der einfachsten Möglichkeiten, Kosten zu senken, ohne die Leistung zu beeinträchtigen.

Montage Zugang

Installateure brauchen Platz für Werkzeuge, Finger und Vorrichtungen. Eine Stelle, die "im CAD gut aussieht", kann in der Produktion unmöglich zu erreichen sein. Ein zusätzlicher Spielraum von 3-5 mm im Bereich der Beschläge verhindert oft Produktionsverzögerungen.

Überlegungen zur Wartung

Wenn der Kunde das Produkt wiederholt öffnen oder warten muss, kann die Verwendung permanenter Beschläge, wo abnehmbare Beschläge erforderlich sind, zu Frustration und Ausfällen vor Ort führen.

Qualitätskontrolle und Langzeitzuverlässigkeit

Die Festigkeit der Beschläge hängt von einer konsequenten Kontrolle während der Produktion ab. Die Prüfung bestätigt, dass jedes installierte Befestigungselement die erwartete Leistung erbringt.

Pull-Out-Tests

Stellt sicher, dass die Beschläge den erwarteten Belastungen standhalten können. Geringfügige Abweichungen - wie z. B. eine zusätzliche Lochgröße von 0,2 mm - können die Auszugsfestigkeit um 20-30% verringern.

Prüfung des Drehmoments

Prüft die Rotationsfestigkeit. Rotationsfehler treten häufig nach Endbearbeitungsprozessen wie Lackieren oder Eloxieren auf.

Visuelle Inspektion

Die Techniker prüfen auf:

- Verzerrte Löcher

- Rissiges umgebendes Material

- Ungleiche Sitzhöhe

- Beschädigung beim Biegen

Bei der Massenproduktion kommt es noch mehr auf Konsistenz an.

Häufige Fehler, die Designer häufig machen

Viele wiederkehrende Probleme sind auf vermeidbare Konstruktionsentscheidungen zurückzuführen. Wenn Sie diese Fehler kennen, können Sie zuverlässigere Teile herstellen.

- Anbringen von Hardware an oder extrem nahe an einer Kurve

- Unter der Annahme, dass jede Hardware mit jedem Plattenmaterial funktioniert

- Vergessen, dass Veredelung (wie Pulverbeschichtung) eine zusätzliche Dicke, die den Gewindeeingriff beeinflusst

- Verwendung zu vieler Hardwaretypen

- Ignorieren der Montagereihenfolge

- Ohne Berücksichtigung des Betreiberzugangs

- Behandlung von Hardware als "nur ein letzter Schritt"

Diese Fehler tauchen in der Regel bei der Überprüfung von Prototypen auf oder, noch schlimmer, bei der Massenproduktion, wenn die Behebung teuer wird.

Praktische Beispiele aus der realen Welt

Praktische Szenarien zeigen, wie sich die Wahl der Hardware auf reale Projekte auswirkt. Diese Beispiele verdeutlichen die Bedeutung einer effektiven Planung und gründlichen Überprüfung.

Szenario 1: Verzerrte Löcher nach dem Biegen

Ein Fahrgestell benötigte M4-Stehbolzen in der Nähe einer Kurve. Die Löcher wurden während des Umformprozesses oval und machten die Installation unmöglich. Das Teil musste nachbearbeitet werden, und die gesamte Biegefolge wurde geändert.

Szenario 2: Nietmuttern spinnen

Nietmuttern, die in übergroßen Löchern installiert waren, drehten sich während der Drehmomentprüfung. Die Produktion wurde gestoppt, bis die Zeichnungen korrigiert waren.

Szenario 3: Korrosion nach der Verschiffung

Bei einer Charge von Aluminiumplatten wurden unbeschichtete Stahlbeschläge verwendet. Nach sechs Monaten in einem feuchten Lagerhaus klemmten die Beschläge und mussten gewaltsam entfernt werden. Das Design wurde mit korrosionsbeständigen Beschlägen aktualisiert.

Szenario 4: Hardware-Blockierwerkzeuge

Vor dem Biegen installierte hohe Abstandshalter verhinderten, dass das Teil in die Bremse passte. Die Bediener mussten von Hand biegen, was die Produktion erheblich verlangsamte.

Schlussfolgerung

Hochwertige Blechprodukte sind auf eine durchdachte Planung der Beschläge angewiesen. Frühzeitige Entscheidungen über Materialpaarung, Beschlagstyp, Lochtoleranz, Abstände und Montagereihenfolge verhindern kostspielige Überraschungen im Nachhinein.

Wenn Sie ein Blechprodukt entwerfen und Produktionsrisiken vermeiden möchten, kann unser Ingenieurteam Ihnen helfen, die Auswahl der Beschläge und das Layout zu verfeinern, bevor das Metall geschnitten wird.

Sie können es bekommen:

- Ein klarer DFM-Bericht mit Schwerpunkt auf der Platzierung der Hardware, den Abständen und der Herstellbarkeit

- Vorschläge für Material- und Beschichtungskombinationen, die Korrosion verhindern

- Ratschläge zur Standardisierung von Hardware, um die langfristigen Kosten zu senken

- Schnelle, präzise Angebote auf der Grundlage Ihrer Zeichnungen oder CAD-Dateien

Teilen Sie uns Ihren Entwurf noch heute mitund erhalten Sie innerhalb von 24 Stunden eine praktische Bewertung auf Ingenieursniveau. Lassen Sie uns ein saubereres, stärkeres und zuverlässigeres Produkt entwickeln - ohne das Drama der Produktion.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.