Korrosion kostet die Hersteller jedes Jahr Milliarden an Produktivitätsverlusten, Ersatzbeschaffungen und Garantieansprüchen. Bei Blechprodukten fängt das Problem klein an - ein Rostfleck, ein Fleck in der Nähe einer Verbindung - aber es endet oft mit einer geschwächten Struktur, Kundenreklamationen oder dem kompletten Ausfall eines Teils.

Korrosion ist mehr als ein kosmetisches Problem. Sie beeinträchtigt die Festigkeit, Zuverlässigkeit und elektrische Erdung. Wenn sie erst einmal begonnen hat, übersteigen die Reparaturkosten in der Regel die Einsparungen durch billigere Materialien oder wegfallende Beschichtungen. Deshalb wird Korrosion bei erfolgreichen Projekten bereits in der Entwurfsphase angegangen, nicht erst nach der Produktion.

Die Konstruktion korrosionsbeständiger Blechteile beruht auf drei Säulen: der Auswahl des richtigen Materials, der Formgebung der Teile zur Vermeidung von Feuchtigkeitseinschlüssen und der Wahl geeigneter Beschichtungen und Oberflächenbehandlungen. Wenn diese Entscheidungen frühzeitig getroffen werden, halten die Teile Jahre länger, der Wartungsaufwand sinkt und die Zuverlässigkeit der Marke steigt.

Verständnis von Korrosion in Metallblechen

Korrosion ist eine natürliche Reaktion zwischen einem Metall und seiner Umgebung. Sie tritt auf, wenn Metallatome Elektronen verlieren und Oxide, Hydroxide oder Salze bilden.

Gängige Korrosionsarten

Gleichmäßige Korrosion sich gleichmäßig über eine Oberfläche ausbreitet. Sie ist vorhersehbar und resultiert in der Regel aus der ständigen Einwirkung von Luft und Feuchtigkeit. Regelmäßige Beschichtung und Pflege können die Ausbreitung deutlich verlangsamen.

Lochfraß bildet kleine, aber tiefe Löcher, die schnell dünne Bleche durchdringen können. Chloridreiche Umgebungen, wie Küstengebiete oder Reinigungschemikalien, sind häufig der Auslöser. Ein einziges Loch kann sich in weniger als einem Jahr durch ein 1 mm dickes Blech fressen, wenn es nicht kontrolliert wird.

Spaltkorrosion tritt auf, wenn in Spalten oder Überlappungen stagnierende Flüssigkeit eingeschlossen wird, z. B. unter Dichtungen oder zwischen Nietverbindungen. In diesen Zwischenräumen sinkt der Sauerstoffgehalt und es entsteht ein aggressives lokales Umfeld.

Galvanische Korrosion entsteht, wenn sich zwei verschiedene Metalle in einer leitenden Flüssigkeit berühren. Das unedlere Metall korrodiert schneller. So kann die Verwendung von Schrauben aus Kohlenstoffstahl an Aluminiumplatten innerhalb weniger Monate zu sichtbaren Roststreifen führen.

Spannungsrisskorrosion (SCC) entsteht, wenn sich Zugspannung mit einem korrosiven Medium verbindet. An Schweißstellen oder gebogenen Ecken können sich langsam Mikrorisse bilden, die zu einem plötzlichen Versagen führen.

Umweltfaktoren und Risikoniveaus

Die Korrosionsgeschwindigkeit hängt stark von der Umgebung des Teils ab. Nachstehend finden Sie eine allgemeine Referenz für typische Expositionskategorien:

| Umwelt | Beispiel Bedingungen | Typischer Materialverlust (Baustahl) | Empfohlene Materialien |

|---|---|---|---|

| Innenbereich Kontrolliert | Klimatisiertes Zimmer | <0,01 mm/Jahr | Baustahl, beschichtetes Aluminium |

| Outdoor Urban | Gelegentlicher Regen, geringe Verschmutzung | 0,02-0,05 mm/Jahr | Verzinkter Stahl, Edelstahl 304 |

| Industriell | Saure Gase, hohe Luftfeuchtigkeit | 0,05-0,1 mm/Jahr | Edelstahl 316, eloxiertes Aluminium |

| Meer/Küste | Salznebel, hohe Luftfeuchtigkeit | 0,1-0,2 mm/Jahr | Edelstahl 316, Titan |

Diese Werte zeigen, warum eine geringfügige Verbesserung des Materials zu erheblichen Einsparungen während der Lebensdauer eines Teils führen kann. Eine Platte aus Normalstahl kann im Freien 2-3 Jahre halten, während eine Platte aus rostfreiem 316 an der gleichen Stelle mehr als 20 Jahre halten kann.

Die Auswahl der richtigen Materialien

Die Auswahl des Materials bildet die Grundlage für die Korrosionsbeständigkeit. Beschichtungen und Veredelungen können den Schutz erhöhen, aber wenn das Grundmetall leicht korrodiert, wird die langfristige Leistung immer begrenzt sein.

Rostfreie Stähle

Nichtrostende Stähle sind das Rückgrat der korrosionsbeständigen Konstruktion. Ihr hoher Chromgehalt bildet eine selbstreparierende Oxidschicht, die verhindert, dass Sauerstoff und Wasser die Metalloberfläche erreichen.

- 304 rostfrei bietet einen guten Gesamtschutz für den Innen- und leichten Außeneinsatz.

- Edelstahl 316 fügt Molybdän hinzu und verbessert die Beständigkeit gegen Chloride und Säuren, ideal für den Einsatz im Meer oder in chemischen Umgebungen.

- Ein ordnungsgemäß passiviertes Gehäuse aus rostfreiem Stahl kann selbst im Freien 15-25 Jahre lang rostfrei bleiben.

Aluminiumlegierungen

Aluminium entwickelt eine natürliche Oxidschicht, die die Oberfläche versiegelt. Es ist leicht, einfach zu formen und in vielen Sorten wie 5052 und 6061 erhältlich.

Für zusätzlichen Schutz und ein besseres Aussehen wird die Oxidschichtdicke durch Eloxieren auf 10-25 μm bzw. bis zu 50 μm bei Teilen in Industriequalität erhöht.

Aluminium sollte jedoch nicht direkt mit Kupfer oder Stahl in Berührung kommen; isolierende Unterlegscheiben oder Beschichtungen verhindern galvanische Reaktionen.

Kupfer und Messing

Kupfer und seine Legierungen widerstehen atmosphärischer und industrieller Korrosion und bilden eine stabile grüne Patina, die die Oberfläche schützt. Messing wird häufig gewählt, wenn sowohl die Leitfähigkeit als auch die Optik eine Rolle spielen.

Obwohl diese Materialien schwerer und teurer sind, sind sie für architektonische, elektrische oder dekorative Anwendungen langlebig.

Titan- und Nickellegierungen

Titan- und Nickelbasislegierungen bieten unübertroffene Stabilität für den Einsatz in rauen chemischen Umgebungen oder im Meer. Titan ist säure-, laugen- und salzwasserbeständig und behält seine Festigkeit auch bei hohen Temperaturen bei.

Nickellegierungen wie Inconel widerstehen extremen Umgebungen, in denen andere Metalle versagen - allerdings sind sie schwieriger zu bearbeiten und erheblich teurer.

Gleichgewicht zwischen Leistung, Kosten und Herstellung

Bei der Auswahl eines korrosionsbeständigen Werkstoffs geht es nicht nur darum, die robusteste Option zu wählen. Die beste Wahl ist ein Gleichgewicht zwischen Leistung, Kosten und Herstellbarkeit.

Zum Beispiel:

- Edelstahl 316 kostet etwa 2 x mehr als Baustahl, kann aber eine 10 x längere Lebensdauer haben.

- Eloxiertes Aluminium bietet guten Schutz bei geringerem Gewicht und niedrigeren Bearbeitungskosten.

- Baustahl bleibt wirtschaftlich, wenn er mit einer Verzinkung oder Pulverbeschichtung in nicht-aggressiven Umgebungen kombiniert wird.

Im Zweifelsfall sollten Sie die gesamten Lebenszykluskosten vergleichen, nicht nur den Kaufpreis. Ein langlebiges Teil, das nicht alle paar Jahre ersetzt werden muss, macht sich oft schnell bezahlt.

Entwässerung, Belüftung und Reinigungsfähigkeit

Die Wahl des Materials bildet die Grundlage für die Korrosionsbeständigkeit, aber die Geometrie bestimmt, wie lange dieser Schutz anhält. Ein gut konstruiertes Teil lässt Wasser ablaufen, Luft zirkulieren und Beschichtungen jede Oberfläche erreichen.

Verhinderung von Feuchtigkeitseinlagerungen

Wasser ist der Haupttreiber der Korrosion. Sobald es sich auf einer Oberfläche abgesetzt hat, beschleunigen Sauerstoff und Verunreinigungen den Metallabbau. Um dieses Risiko zu verringern, sollten Sie die Bauteile so gestalten, dass Flüssigkeiten frei abfließen können.

Vermeiden Sie flache horizontale Flächen, tiefe Taschen und scharfe Ecken. Verwenden Sie stattdessen 3°-5° Neigungen an horizontalen Platten, abgerundete Kurven und offene Kanäle, die den Luftstrom fördern.

Fügen Sie bei Außengehäusen an den tiefsten Stellen Abflusslöcher ein und platzieren Sie sie nicht in der Nähe von elektrischen oder kosmetischen Bereichen. Eine einfache Designänderung, wie das Anbringen eines schrägen Flansches, kann die Lebensdauer der Beschichtung um mehrere Jahre verlängern.

Vermeidung von Rissen und Spalten

Ritzen wirken wie kleine chemische Reaktoren. Feuchtigkeit und Staub sammeln sich darin, der Sauerstoffgehalt sinkt, und die Korrosion wird beschleunigt. Enge Überlappungen, Dichtungsverbindungen oder Punktschweißnähte sind häufige Übeltäter.

Wann immer möglich, verwenden Sie durchgehende Schweißnähte anstelle von mehreren Punkten. Wenn Schraubverbindungen erforderlich sind, dichten Sie diese mit nicht saugenden Dichtungen oder korrosionsbeständigem Dichtmittel ab.

Halten Sie einen Mindestabstand von 0,5 mm zwischen den sich überlappenden Platten ein, um den Luftstrom oder die Entwässerung zu gewährleisten. Scharfe Innenecken sollten durch kleine Radien ersetzt werden, um die Reinigung und Beschichtung zu erleichtern.

Planung für Reinigung und Belüftung

Regelmäßige Reinigung verlangsamt die Korrosion erheblich - allerdings nur, wenn die Oberflächen zugänglich sind. Wenn Gestaltung von Gehäusen oder Rahmen, lassen Sie Platz für Reinigungswerkzeuge, Inspektion oder Luftstrom.

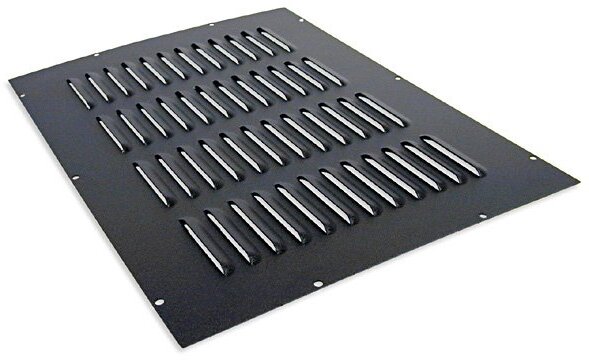

Belüftungsöffnungen oder Lüftungsschlitze tragen zum Feuchtigkeits- und Temperaturausgleich im Inneren des Gehäuses bei und verringern die Kondensation. Ein paar kleine Öffnungen können eingeschlossene Feuchtigkeit verhindern, ohne die Struktur oder die Schutzart zu beeinträchtigen.

Oberflächenveredelung und Schutzbeschichtungen

Selbst bei idealen Materialien und Geometrien ist eine zuverlässige Barriere erforderlich. Oberflächenbehandlung schafft diese letzte Schutzschicht. Das richtige Finish hängt von den Expositionsbedingungen, den Kosten und den ästhetischen Zielen ab.

Gemeinsame Schutzausrüstungen

Pulverbeschichtung

Bei der Pulverbeschichtung wird ein elektrostatisch aufgeladenes Pulver aufgetragen, das unter Hitze gehärtet wird. Das Ergebnis ist eine dauerhafte Haut von 60-120 μm Dicke. Sie ist resistent gegen UV-Strahlen, Kratzer und die meisten Chemikalien und eignet sich daher für Schaltschränke und Maschinengehäuse im Freien. Sie bietet eine lange Lebensdauer bei moderaten Kosten.

Eloxieren (für Aluminium)

Beim Eloxieren wird die natürliche Oxidschicht auf 10-25 μm (Standard) oder 40-50 μm (Industrie) verdichtet. Das Oxid verbindet sich fest mit dem Grundmetall, verbessert die Widerstandsfähigkeit und ermöglicht die Farbgebung. Harteloxierte Teile können im Freien mehr als ein Jahrzehnt mit minimalem Ausbleichen überdauern.

Verzinkung und Feuerverzinkung

Zink schützt Stahl durch Opferkorrosion - die Zinkschicht korrodiert zuerst. Galvanisch verzinkte Beschichtungen (5-25 μm) eignen sich am besten für Teile im Innenbereich. Feuerverzinkte Beschichtungen (bis zu 100 μm) sind für den harten Einsatz im Freien oder auf See geeignet. Eine 100 μm dicke verzinkte Schicht hält in der Regel 15-20 Jahre in gemäßigten Umgebungen.

Elektropolieren und Passivieren (für Edelstahl)

Durch Elektropolieren werden Oberflächenverunreinigungen und Mikrorauheiten entfernt, während durch Passivieren die beim Schweißen oder Bearbeiten verloren gegangene Chromoxidschicht wieder aufgebaut wird. Zusammen verbessern sie die Haltbarkeit und Hygiene von rostfreiem Stahl erheblich - ideal für medizinische, lebensmitteltechnische oder maritime Anwendungen.

Anstriche und Grundierungen

Epoxid- und Polyurethanlacke bieten flexible, chemikalienbeständige Oberflächen. Zinkhaltige Grundierungen dienen als zusätzliche Schutzbarriere für Baustahl vor der abschließenden Deckbeschichtung. Ein Mehrschichtsystem - Grundierung plus Decklack - verdoppelt oft die Korrosionsbeständigkeit im Vergleich zu einer einzigen Beschichtung.

Beschichtungen auf die Umwelt abstimmen

| Umwelt | Geeignete Verarbeitungen | Ungefähre Lebensdauer |

|---|---|---|

| Innenbereich (trocken) | Verzinkung, leichte Pulverbeschichtung | 5-10 Jahre |

| Im Freien (städtisch) | Pulverbeschichtung, Eloxierung, Feuerverzinkung | 10-20 Jahre |

| Schifffahrt/Industrie | Edelstahl 316 mit Elektropolierung, starker Eloxierung, Mehrschichtsystem | 15-25 Jahre |

Geschätzt unter typischen Wartungszyklen

Die Konstrukteure sollten auch die Dicke der Beschichtung berücksichtigen. Eine 0,004″ (100 μm) dicke Schicht kann die Toleranzen in Scharnieren, Laschen oder Schlitzen beeinträchtigen. Die Modellierung der Beschichtung in CAD verhindert Ausrichtungsprobleme bei der Montage.

Designanpassungen vor der Fertigstellung

Die Oberflächenbearbeitung funktioniert am besten, wenn sie frühzeitig geplant wird. Fügen Sie Abdeckbereiche um Gewindelöcher oder elektrische Kontakte sowie kleine Löcher zum Aufhängen während der Beschichtung hinzu. Vermeiden Sie tiefe Vertiefungen, in denen sich Pulver oder Beschichtungsflüssigkeit sammeln.

Wenn Sie an die Endbearbeitung vor der Fertigung denken, gewährleisten Sie eine vollständige Abdeckung, eine gleichmäßige Dicke und geringere Nachbearbeitungskosten.

Überlegungen zu Herstellung und Verfahren

Die Verarbeitung kann die Korrosionsbeständigkeit entweder erhalten oder zerstören. Schneiden, Schweißen und Handhabung haben Einfluss darauf, wie sich die Oberfläche im Betrieb verhält. Prozessdisziplin hält den Schutz vom Prototyp bis zur Endmontage intakt.

Kontrolle hitzebeeinflusster Zonen

Hohe Hitze während Schweißen oder Laserschneiden können die Korrosionsbeständigkeit schwächen, indem sie die Mikrostruktur des Metalls verändern. Bei nichtrostendem Stahl führt Überhitzung zu einer Sensibilisierung, bei der sich Chromkarbide bilden und die schützende Oxidschicht reduzieren.

Um dies zu verhindern:

- Verwenden Sie eine kontrollierte Wärmezufuhr und kurze Schweißstrecken.

- Zwischen den Durchgängen abkühlen.

- Reinigen und passivieren Sie die Schweißstellen nach der Fertigstellung.

- Durch die Wiederherstellung der Oxidschicht wird sichergestellt, dass die Schweißnaht ebenso korrosionsbeständig ist wie das Grundmaterial.

Minimierung von Oberflächenrauhigkeit und Kontamination

Raue oder verschmutzte Oberflächen halten Feuchtigkeit und Schmutz fest. Nach dem Schneiden oder Schleifen sind die Kanten zu entgraten und freiliegende Stellen zu polieren. Eine glatte Oberfläche von Ra ≤ 1,6 μm verbessert sowohl die Haftung der Beschichtung als auch die Korrosionsbeständigkeit.

Edelstahlteile mit sauberen Handschuhen anfassen; selbst Fingerabdrücke können Chloridablagerungen hinterlassen, die Rostflecken verursachen. Vor der Beschichtung mit neutralen Lösungsmitteln reinigen.

Befestigungselemente und Montagepraktiken

Befestigungselemente sind oft das schwächste Korrosionsglied. Stimmen Sie die Materialien so weit wie möglich aufeinander ab - rostfreie Schrauben für rostfreie Platten, beschichteter Stahl für verzinkte Strukturen.

Wenn unterschiedliche Metalle unvermeidlich sind, isolieren Sie sie mit Nylonscheiben, Kunststoffabstandshaltern oder Dichtungsschichten.

Wenden Sie ein gleichmäßiges Drehmoment an, um Mikrospalten zu vermeiden, in denen sich Wasser ansammelt. Eine ungleichmäßige Kompression kann Feuchtigkeit einschließen und örtlich begrenzten Angriff verursachen.

In-Process-Inspektion und Qualitätskontrolle

Qualitätskontrollen bestätigen, dass die Schutzmaßnahmen während der gesamten Produktion intakt bleiben.

- Dicke der Beschichtung Tests gewährleisten eine konsistente Abdeckung.

- Salzsprühnebeltest (ASTM B117) prüft die erwartete Lebensdauer.

- Visuelle Inspektionen Chips, Verbrennungen oder fehlende Lackierung frühzeitig erkennen.

- Jeder Prüfschritt verhindert kostspielige Nacharbeiten oder spätere Ausfälle vor Ort.

Fortgeschrittene Design-Strategien

Die Auslegung auf Korrosionsbeständigkeit hört nicht auf, wenn die Herstellung abgeschlossen ist. Die langfristige Leistung hängt davon ab, wie die Konstruktion Inspektion, Wartung und Umweltveränderungen im Laufe der Zeit unterstützt.

Frühe Zusammenarbeit zwischen Design und Fertigung

Die meisten Korrosionsprobleme lassen sich auf eine schlechte Kommunikation zwischen Konstruktion und Produktion zurückführen. Konstrukteure können enge Nähte, kleine Hohlräume oder Oberflächen vorgeben, die sich nicht gleichmäßig beschichten lassen. Sobald die Fertigung beginnt, sind diese Probleme teuer zu beheben.

Die frühzeitige Einbindung von Fertigungsingenieuren vermeidet Nacharbeit. Eine DFM-Prüfung (Design for Manufacturability) identifiziert Risiken wie unzugängliche Schweißnähte, schlechte Entwässerungswinkel oder nicht mit der Geometrie kompatible Oberflächen.

Wenn beispielsweise überlappende Platten durch gefalzte Flansche ersetzt werden, können Spaltzonen beseitigt und die Beschichtung und Montage vereinfacht werden.

Eine frühzeitige Zusammenarbeit stellt auch sicher, dass die richtigen Materialien, Schneidverfahren und Beschichtungen in der Lieferkette verfügbar sind. Ein paar Minuten gemeinsamer Prüfung können jahrelange Korrosion vor Ort verhindern.

Wartung und Lebenszyklusplanung

Auch die beste Konstruktion braucht während ihrer Lebensdauer Pflege. Einfache Zugänge und Reinigungsmöglichkeiten können die Korrosionsbeständigkeit in der Praxis verdoppeln.

- Hinzufügen von Sichtfenstern oder abnehmbaren Abdeckungen für einfache Sichtkontrollen.

- Entwurf austauschbarer Module oder Platten so dass beschädigte Oberflächen ausgetauscht werden können, anstatt sie zu verschrotten.

- Legen Sie die Intervalle für die regelmäßige Reinigung fest: Durch Spülen alle drei Monate in Küstengebieten können Salzablagerungen um 80% reduziert werden.

Geplante Wartung ist keine vergebliche Mühe - sie ist Teil der Konstruktion. Durch die Planung, wie ein Produkt inspiziert und gewartet wird, stellen Ingenieure sicher, dass die tatsächliche Leistung mit der Konstruktionsabsicht übereinstimmt.

Lebenszyklustests und Verifizierung

Korrosionsbeständigkeit sollte nachgewiesen und nicht vorausgesetzt werden. Labortests bestätigen, ob Materialien und Beschichtungen wie erwartet funktionieren.

- Salzsprühtest (ASTM B117): setzt die Proben kontinuierlich Salznebel aus, um Meeresbedingungen zu simulieren.

- Feuchtekammer (ASTM D2247): prüft die Integrität der Beschichtung bei konstanter Feuchtigkeit.

- Zyklische Korrosionstests: abwechselnd feuchte und trockene Zyklen, um die tägliche Bewitterung nachzubilden.

Bei rostfreien Bauteilen ist eine Sichtprüfung auf Verfärbungen oder Schweißnahtoxidation ebenso wichtig. Selbst geringfügige Farbveränderungen können auf hitzebeeinflusste Zonen oder Oberflächenverunreinigungen hinweisen.

Langfristiger wirtschaftlicher Nutzen

Die Auslegung auf Korrosionsbeständigkeit ist oft mit zusätzlichen Kosten verbunden, zahlt sich aber über die gesamte Lebensdauer eines Produkts aus. Der Austausch eines korrodierten Gehäuses nach drei Jahren kostet weit mehr als die Verwendung einer besseren Legierung oder Beschichtung von Anfang an.

Betrachten Sie einen einfachen Vergleich:

- Gehäuse aus Baustahl: $100 pro Einheit, durchschnittliche Lebensdauer 3 Jahre.

- Gehäuse aus Edelstahl 316: $180 pro Einheit, durchschnittliche Lebensdauer 20 Jahre.

Über einen Zeitraum von zehn Jahren kostet die rostfreie Version 40% weniger pro Jahr und vermeidet gleichzeitig Ausfallzeiten, Neulackierungen und Kundenbeschwerden. Für Erstausrüster und Gerätehersteller bedeutet dies weniger Serviceeinsätze und einen besseren Ruf in Sachen Zuverlässigkeit.

Langlebige Teile verringern auch die Umweltbelastung, da weniger Abfall anfällt und weniger häufig ausgetauscht werden muss - ein zunehmend wichtiger Faktor für globale Käufer.

Schlussfolgerung

Korrosionsschutz beginnt im CAD-Modell und endet in der Praxis. Jedes Detail - von der Materiallegierung bis zur Neigung eines Abflusslochs - beeinflusst, wie ein Produkt seine Umgebung überlebt.

Durch die Integration des Korrosionsschutzes in die Materialauswahl, die Geometrie, die Endbearbeitung und die Fertigung machen die Ingenieure die Haltbarkeit zu einem Konstruktionsmerkmal und nicht zu einem nachträglichen Gedanken.

Wenn Sie Blechteile herstellen wollen, die auch in rauen Umgebungen stabil bleiben, kann Ihnen unser Team bei Shengen helfen. Wir bieten umfassende DFM-Prüfungen, schlagen geeignete Werkstoffe vor und beraten Sie bei der Oberflächenbeschaffenheit, die die Lebensdauer erhöht und die langfristigen Kosten senkt. Setzen Sie sich mit uns in Verbindung, um über Ihr Projekt zu sprechen und eine kostenlose Entwurfsprüfung zu erhalten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.