Rissbildung ist eines der häufigsten und kostspieligsten Probleme bei der Blechumformung. Wenn ein Riss auftritt, wird das Teil in der Regel unbrauchbar, was zu Materialverschwendung, zusätzlichem Arbeitsaufwand und erhöhten Produktionskosten führt. Selbst kleine Oberflächenrisse können die Festigkeit verringern und bei der Montage oder der späteren Verwendung zu Ausfällen führen. Diese Probleme mindern sowohl die Qualität als auch die Effizienz, so dass die Vermeidung von Rissen in der Metallverarbeitung von zentraler Bedeutung ist.

Risse treten nicht zufällig auf. Sie sind auf bestimmte Ursachen zurückzuführen, die ermittelt und kontrolliert werden können. Wenn Sie diese Faktoren verstehen, können Sie praktische Maßnahmen ergreifen, um Ihre Teile stabil und rissfrei zu halten.

Risse in der Blechumformung verstehen

Risse zeigen, wie sich Metall unter Druck verhält. Wenn man versteht, wann und warum sie entstehen, kann man sowohl die Konstruktion als auch die Präzision der Formgebung verbessern.

Was sind Risse bei der Umformung?

Risse sind sichtbare Risse oder Trennungen auf der Metalloberfläche, die entstehen, wenn das Blech der einwirkenden Belastung nicht standhalten kann. Sie erscheinen oft während Biegen, Dehnung, oder Tiefziehen. Wenn die Dehnungsgrenze überschritten wird, reißt das Metall, anstatt sich gleichmäßig zu verformen.

Beim Biegen bilden sich Risse in der Regel an der Außenseite, wo die Spannung am größten ist. Beim Tiefziehen treten sie oft in der Nähe von Ecken oder stark gedehnten Bereichen auf.

Warum Risse entstehen?

Risse entstehen, wenn die Belastung des Metalls seine Zugfestigkeit übersteigt. Schlechte Schmierung erhöht die Reibung zwischen dem Blech und der Matrize, was den Widerstand und die Spannung erhöht. Diese Reibung kann zu lokalen Rissen führen. Scharfe Gesenkecken oder kleine Radien erhöhen ebenfalls das Risiko von Rissen. Schwankungen in der Blechdicke oder ungleichmäßiger Druck durch abgenutzte Werkzeuge können die Situation noch verschlimmern.

Häufige Rissmuster

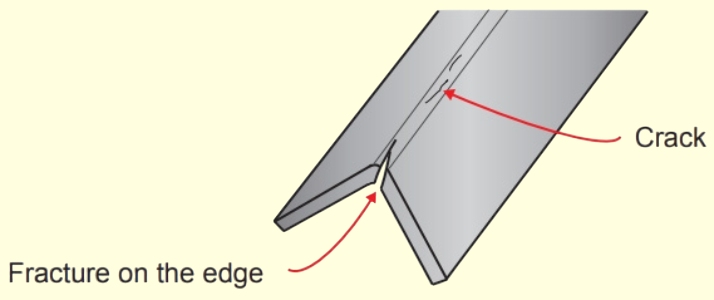

Risse können in verschiedenen Formen auftreten, je nachdem, wie das Metall versagt. Kantenrisse entstehen oft entlang von Schnitt- oder Scherkanten beim Biegen oder Bördeln, da diese Kanten bereits winzige Defekte vom Schneiden enthalten.

Oberflächenrisse bilden sich an der äußeren Schicht des Blechs, wo die Spannung am stärksten ist, was häufig in gestreckten Bereichen von Automobilblechen zu beobachten ist. Risse, die sich durch die gesamte Dicke des Blechs ziehen, führen zu einem vollständigen Versagen. Sie entstehen in der Regel bei starker Verformung oder wenn das Material zu spröde ist.

Materialbezogene Faktoren

Jedes Metallblech hat seine Grenzen. Seine Festigkeit, Duktilität und Faserrichtung bestimmen, wie weit es sich biegen oder dehnen lässt, bevor es reißt.

Materialeigenschaften, die die Rissbildung beeinflussen

Duktilität, Kornstruktur und Härte beeinflussen das Verhalten des Metalls bei der Umformung.

- Duktilität misst, wie sehr sich ein Metall dehnen kann, bevor es bricht. Aluminium und unlegierter Stahl sind duktiler und lassen sich reibungslos verformen. Metalle mit geringer Duktilität, wie einige rostfreie Stähle oder gehärtete Legierungen, neigen zu Rissen, wenn sie zu weit gebogen werden.

- Die Kornstruktur hat einen erheblichen Einfluss auf die Umformbarkeit. Feine und gleichmäßige Körner verteilen die Spannung gleichmäßig und verringern so die Gefahr von Rissen. Große oder ungleichmäßige Körner konzentrieren die Spannung und machen das Metall unter Spannung schwächer. Eine Wärmebehandlung, auch als Glühen bezeichnet, kann die Kornstruktur verfeinern und die Flexibilität wiederherstellen.

- Härte beeinflusst, wie leicht sich ein Metall verformt. Härtere Metalle lassen sich nicht biegen, können aber bei übermäßiger Krafteinwirkung zerbrechen. Weichere Metalle lassen sich leichter verformen, können aber bei Überbeanspruchung an Festigkeit verlieren. Die Wahl der richtigen Härte gewährleistet ein ausgewogenes Verhältnis zwischen Festigkeit und Formbarkeit.

Die Rolle der Materialdicke

Die Materialstärke verändert das Verhalten des Blechs unter Belastung. Dickere Bleche können einer größeren Belastung standhalten und widerstehen der Faltenbildung, erfordern aber eine höhere Umformkraft. Wenn der Radius der Matrize zu klein ist, kann diese Kraft zu Rissen führen.

Dünnere Bleche lassen sich mit weniger Kraftaufwand biegen, sind aber anfälliger für Risse, insbesondere in gedehnten Bereichen. Ingenieure müssen den Werkzeugdruck und die Biegeradien auf die Blechdicke abstimmen, um Ausfälle zu vermeiden.

Die Bedeutung der Faserrichtung

Die Kornrichtung, auch Walzrichtung genannt, beeinflusst die Verformung erheblich. Beim Walzen richten sich die Körner aus, was zu einem Blech mit unterschiedlichen Festigkeiten in verschiedenen Richtungen führt.

Das Biegen parallel zur Maserung erhöht das Risiko von Rissen, weil sich die Körner auseinanderziehen. Das Biegen quer zur Faser verteilt die Spannung gleichmäßiger und senkt dieses Risiko. Stellen Sie bei engen Biegungen oder Tiefzügen die Faserrichtung immer richtig ein, um den Umformungserfolg zu verbessern.

Überlegungen zur Gestaltung

Eine gute Konstruktion verhindert Risse, bevor die Umformung überhaupt beginnt. Die Auswahl des optimalen Biegeradius, der Lochabstände und der Spannungskontrollmethoden trägt dazu bei, Defekte in einem frühen Stadium des Herstellungsprozesses zu verhindern.

Optimierung von Biegeradius und Winkeln

Eine richtige Biegeradius ermöglicht es dem Metall, reibungslos zu fließen, ohne seine Dehnungsgrenze zu überschreiten. Wenn der Radius zu klein ist, dehnt sich die Außenfläche zu stark aus, was zu Rissen führt. Ein größerer Radius verteilt die Spannung gleichmäßiger über die Biegung und verbessert die Haltbarkeit.

Der Biegeradius sollte immer dem Materialtyp und der Materialstärke entsprechen. Weichere Metalle, wie z. B. Aluminium, können enger gebogen werden, während härtere Materialien, wie z. B. rostfreier Stahl, größere Radien erfordern. Eine einfache Richtlinie ist, dass der innere Biegeradius mindestens der Materialstärke entsprechen sollte.

Platzierung der Löcher und Randabstand

Löcher oder Ausschnitte in der Nähe von Biegelinien schwächen das Blech und können Risse verursachen. Wenn sich das Metall biegt, sammelt sich die Spannung um den Rand jedes Lochs, insbesondere wenn es zu nahe an der Biegung liegt. Diese Spannungskonzentration kann einen Riss verursachen, der sich nach außen ausbreitet.

Um dieses Risiko zu verringern, sollten die Löcher mindestens die doppelte Materialdicke von jeder Biegelinie entfernt sein. Bei stark beanspruchten Teilen hilft das Anbringen von Verrundungen oder abgerundeten Ecken um die Löcher, scharfe Spannungspunkte zu reduzieren und die Formbarkeit zu verbessern.

Konstruktion für gleichmäßige Spannungsverteilung

Ungleichmäßige Spannungen sind eine der Hauptursachen für Risse in Formteilen. Achten Sie bei der Konstruktion auf eine gleichmäßige Verteilung der Spannung auf der Oberfläche. Vermeiden Sie plötzliche Dickenänderungen oder scharfe Ecken, die den Materialfluss unterbrechen.

Die Verwendung sanfter Kurven anstelle von abrupten Winkeln verringert die lokale Belastung. Das Hinzufügen von Rippen oder Flanschen in schwachen Bereichen erhöht die Steifigkeit, ohne viel Gewicht hinzuzufügen. Bei komplexen Geometrien sind Umformsimulationen ein wertvolles Werkzeug, um Spannungskonzentrationszonen zu erkennen und vor der Produktion Korrekturen vorzunehmen.

Umformtechniken zur Minimierung von Rissen

Verschiedene Umformverfahren verteilen die Spannung auf unterschiedliche Weise. Die Wahl des richtigen Verfahrens trägt zu einer gleichmäßigen Verformung des Metalls bei und verringert das Risiko von Rissen.

Inkrementelle Umformung

Bei der inkrementellen Umformung wird das Blech nicht auf einmal, sondern schrittweise geformt. Das Umformwerkzeug bewegt sich entlang einer programmierten Bahn und drückt das Blech in kleinen Schritten. Jeder Schritt führt zu einer begrenzten Dehnung, wodurch sich das Metall gleichmäßiger dehnen kann.

Dieser Ansatz eignet sich gut für komplexe oder tiefe Teile, bei denen die Beibehaltung einer gleichmäßigen Dicke eine Herausforderung darstellt. Durch Anpassung der Schrittgröße und des Werkzeugwegs können die Ingenieure die Spannung in kritischen Bereichen kontrollieren. Der langsame, schrittweise Prozess verbessert die Genauigkeit und verringert das Risiko von Rissen in schwer umformbaren Materialien.

Warmumformung und Temperaturkontrolle

Eine leichte Erwärmung des Metalls vor der Umformung erhöht seine Verformbarkeit. Bei der Warmumformung wird dies ausgenutzt, indem die Temperatur des Blechs auf ein kontrolliertes Niveau unterhalb des Schmelzpunkts angehoben wird. Die zusätzliche Wärme macht das Material weicher, so dass es sich leichter biegen oder strecken lässt, ohne dass es beschädigt wird.

Die Temperatur muss sorgfältig kontrolliert werden. Wenn es zu heiß wird, kann das Blech schwächer werden oder oxidieren. Wenn es zu kalt ist, bleibt es starr und neigt zu Rissen. Gleichmäßige Heizsysteme und Temperaturüberwachung in Echtzeit tragen dazu bei, die Konsistenz aufrechtzuerhalten und örtliche Überhitzungen zu vermeiden.

Hydroforming und Streckziehen

Beim Hydroforming wird das Metall mit Flüssigkeitsdruck statt mit einem festen Werkzeug geformt. Der Druck wird gleichmäßig auf die gesamte Oberfläche ausgeübt, was zu einer glatten und gleichmäßigen Verformung führt. Da es keine harten Kontaktpunkte der Matrize gibt, werden Reibung und Spannungskonzentration erheblich reduziert.

Beim Streckziehen hingegen wird das Blech unter konstanter Spannung straff über einen Formblock gezogen. Diese Methode gewährleistet eine gleichmäßige Ausdünnung und hilft, Falten oder Risse zu vermeiden. Beide Verfahren ermöglichen ein natürliches Fließen des Metalls und gewährleisten eine gleichmäßige Dicke und Oberflächenqualität.

Materialvorbereitung und -aufbereitung

Eine erfolgreiche Umformung beginnt bereits vor dem ersten Pressenhub. Eine ordnungsgemäße Wärmebehandlung, Oberflächenreinigung und Kornkontrolle helfen dem Metall, sich zu biegen und zu dehnen, ohne zu reißen.

Richtiges Glühen

Glühen ist eine Wärmebehandlung, die die bei der Kaltumformung verlorene Duktilität wiederherstellt. Wenn Metall wiederholt gewalzt, gebogen oder gestanzt wird, wird es immer komplexer und spröder. Durch Erhitzen auf eine bestimmte Temperatur und anschließendes langsames Abkühlen wird die Kristallstruktur neu geordnet. Durch diesen Prozess werden innere Spannungen abgebaut und die Flexibilität wiederhergestellt.

Jedes Metall hat seine eigenen idealen Glühbedingungen. Aluminium zum Beispiel wird bei niedrigeren Temperaturen weicher als Stahl. Wenn die Temperatur zu hoch ist, können die Körner zu groß werden und das Metall schwächen. Ist sie zu niedrig, bleiben Restspannungen bestehen. Um eine gute Umformbarkeit zu erreichen, ist es entscheidend, den Prozess innerhalb des richtigen Temperaturbereichs zu halten.

Reinigung und Behandlung von Oberflächen

Eine saubere Oberfläche ermöglicht es dem Metall, sich gleichmäßiger zu verformen. Verunreinigungen wie Rost, Öl oder Oxidschichten erhöhen die Reibung zwischen der Matrize und dem Blech, was zu Rissen oder kleinen Oberflächenrissen führen kann. Vor der Umformung werden die Bleche mit Methoden wie Beizen, Entfetten oder Kugelstrahlen gereinigt.

Auch Oberflächenbehandlungen können die Leistung verbessern. Das Auftragen eines leichten Schmiermittels oder einer Konversionsbeschichtung verringert Reibung und Verschleiß während des Umformprozesses. Bei Edelstahl und Aluminium trägt das Entfernen von Oxidschichten zu einer glatteren und gleichmäßigeren Formgebung bei.

Techniken der Kornverfeinerung

Die Kornfeinung erhöht die Festigkeit und Duktilität und macht das Blech weniger anfällig für Risse. Techniken wie kontrolliertes Walzen, Rekristallisation und thermomechanische Bearbeitung tragen dazu bei, große Körner in kleinere, gleichmäßige Körner zu zerlegen. Feine Körner verteilen die Spannung gleichmäßig und verzögern die Bildung von Rissen.

Bei einigen Legierungen werden Elemente wie Titan, Vanadium oder Niob hinzugefügt, um die Korngröße zu kontrollieren. Diese Elemente bilden winzige Partikel, die die Korngrenzen begrenzen und ein übermäßiges Wachstum während der Wärmebehandlung verhindern. Ein gleichmäßiges, feinkörniges Gefüge trägt dazu bei, dass sich das Metall vorhersehbar biegen und dehnen lässt, ohne plötzlich zu versagen.

Sie möchten die Rissbildung bei Ihrem nächsten Blechumformungsprojekt minimieren? Unsere erfahrenen Ingenieure können Ihnen dabei helfen, durch die richtige Materialauswahl und optimierte Umformprozesse reibungslose, präzise Ergebnisse zu erzielen. Laden Sie jetzt Ihre CAD-Zeichnungen hoch für eine kostenlose DFM-Prüfung und Machbarkeitsanalyse der Umformung.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.