Viele Ingenieure und Designer stehen heute vor der gleichen Herausforderung: Teile mit komplexen und detaillierten Formen herzustellen, die während der Produktion genau bleiben. Da die Entwürfe immer kleiner und komplizierter werden, sind herkömmliche Schneidmethoden oft unzureichend.

Das Laserschneiden hat die Produktion dieser Teile revolutioniert. Es vereint Präzision, Geschwindigkeit und Kontrolle, um feine Details zu bearbeiten, die früher unerreichbar schienen. In diesem Artikel untersuchen wir, wie diese Technologie komplexe Geometrien bearbeitet und die Genauigkeit in Branchen aufrechterhält, in denen Präzision entscheidend ist.

Die Wissenschaft hinter der Laserpräzision

Die Präzision des Lasers beruht auf dem engen und stabilen Fokus seines Strahls. Der Laser kann das Licht auf einen Punkt konzentrieren, der kleiner als ein Bruchteil eines Millimeters ist. Die Energie in diesem kleinen Punkt ist stark genug, um Metall entlang der Schnittlinie sofort zu schmelzen oder zu verdampfen. Da es keinen physischen Kontakt gibt, verbiegt oder verformt sich das nahe gelegene Material nicht.

Dieses berührungslose Verfahren ermöglicht eine hervorragende Genauigkeit. Das Computersteuerungssystem passt die Leistung und Position des Strahls in Echtzeit an und stellt sicher, dass jedes Merkmal mit dem digitalen Entwurf übereinstimmt. Toleranzen von wenigen Mikrometern sind möglich, selbst bei reflektierenden oder hitzeempfindlichen Metallen.

Die thermische Kontrolle ist ein weiterer Schlüsselfaktor. Durch die Anpassung der Leistung des Strahls und der Schneidgeschwindigkeit bleibt die Hitze fokussiert und auf einen kleinen Bereich begrenzt. Dies verhindert Risse oder Verformungen, die beim mechanischen oder Plasmaschneiden häufig auftreten. Der endgültige Schnitt ist glatt und sauber und erfordert in der Regel wenig bis gar keine Nachbearbeitung.

Präzise Kontrolle: Kraft, Fokus und Geschwindigkeit

Die Schnittgenauigkeit hängt von der Steuerung dreier Hauptfaktoren ab: Leistung, Fokus und Geschwindigkeit. Die Bediener passen diese Einstellungen kontinuierlich an, um sicherzustellen, dass jedes Detail bei komplexen Designs scharf und konsistent bleibt.

Einstellen der Leistung für unterschiedliche Materialien und Dicken

Die Laserleistung bestimmt, wie tief und schnell der Strahl schneidet. Dünne Bleche erfordern eine geringere Leistung, um übermäßiges Schmelzen oder raue Kanten zu vermeiden. Dickere Metalle erfordern eine höhere Leistung, um eine vollständige Durchdringung zu erreichen.

Verschiedene Metalle reagieren unterschiedlich. Edelstahl benötigt mehr Leistung, da er einen Teil der Laserenergie reflektiert. Aluminium kühlt schnell ab, weshalb die Bediener häufig die Leistung erhöhen oder die Schneidgeschwindigkeit verlangsamen, um einen stabilen Schmelzbereich zu erhalten. Messing und Kupfer reflektieren noch mehr Licht, so dass kontrollierte Leistungsimpulse verwendet werden, um Überhitzung oder verbrannte Kanten zu vermeiden.

Wenn die Leistung zu hoch ist, wird der Schnitt breiter und die Oberfläche rau. Ist sie zu niedrig, wird das Material möglicherweise nicht vollständig durchtrennt. Die besten Ergebnisse erzielt man, wenn man ein Gleichgewicht findet, bei dem der Laser das Metall sauber und mit minimaler Hitze an den Rändern trennt.

Feinabstimmung des Fokuspunkts für Detailgenauigkeit

Die Steuerung des Fokus hat einen erheblichen Einfluss auf die Präzision. Der Laserstrahl erreicht seinen engsten Punkt im Brennpunkt, wo die Energie am stärksten konzentriert ist. Wenn dieser Punkt genau auf oder knapp unter der Oberfläche liegt, bleibt der Schnitt scharf und gleichmäßig.

Bei dünnen Blechen sorgt ein flacher Fokus für glatte Kanten und verhindert das Durchbrennen. Bei dickeren Materialien geht der Brennpunkt tiefer, um ein vollständiges Schneiden durch alle Schichten zu gewährleisten.

Autofokussysteme helfen dabei, dieses Gleichgewicht auf gekrümmten oder unebenen Oberflächen zu erhalten. Sie passen die Fokustiefe in Echtzeit an, halten den Strahl konstant und verhindern eine Verjüngung. Dank dieser Feinsteuerung lassen sich beim Laserschneiden präzise Kurven, Ecken und minimale Merkmale erzeugen.

Ausgleich zwischen Geschwindigkeit und Kantenqualität

Auch die Geschwindigkeit spielt eine wichtige Rolle für die Qualität. Wenn sich die Maschine zu schnell bewegt, schneidet der Laser möglicherweise nicht vollständig durch und hinterlässt gezackte oder unvollständige Kanten. Bei einer zu langsamen Bewegung kann es zu einem Hitzestau kommen, der den Schnittspalt vergrößert und das Metall leicht verformt.

Bei komplexen Formen sind langsamere Geschwindigkeiten effektiver. Sie geben dem Laser mehr Kontrolle in engen Ecken und kleinen Bereichen, in denen sich die Richtung schnell ändert. Langsamere Geschwindigkeiten tragen auch dazu bei, dass sich an der Unterkante weniger raue Stellen bilden.

Moderne Lasersysteme passen die Schneidgeschwindigkeit automatisch an die Form und Größe der einzelnen Merkmale an. Diese intelligente Steuerung gewährleistet eine effiziente Produktion bei gleichbleibend hoher Detailqualität. Das Ergebnis sind saubere, glatte Kanten und präzise Konturen, selbst bei den empfindlichsten Mustern.

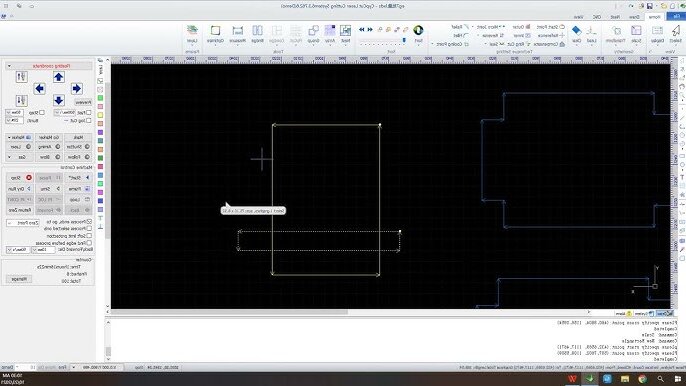

Die Rolle der CAD-Konstruktion beim komplexen Laserschneiden

Jeder präzise Schnitt beginnt mit einem gut vorbereiteten digitalen Entwurf. Ein klarer CAD-Plan leitet den Laserschneider und sorgt für reibungslose Bewegungen, genaue Geometrie und konsistente Ergebnisse.

Hochwertige Vektordateien vorbereiten

Laserschneider folgen Vektorpfaden, um den Strahl genau dorthin zu bewegen, wo er hin soll. Dateiformate wie DXF, DWG und AI sind am besten geeignet, da sie Koordinaten und keine Pixel speichern. Dadurch erhält die Maschine genaue Anweisungen für jede Linie, Kurve und Drehung.

Saubere, vollständige Pfade sind unerlässlich. Offene Linien oder sich überschneidende Formen können Doppelschnitte, Lücken oder raue Kanten verursachen. Vor dem Exportieren sollten Designer prüfen, ob alle Konturen geschlossen und vereinfacht sind. Das Entfernen zusätzlicher Punkte oder unnötiger Kurven hilft dem Cutter, sich reibungsloser zu bewegen.

Es ist auch wichtig, dass Sie den richtigen Maßstab und die richtigen Einheiten überprüfen. Eine Datei, die auf dem Bildschirm korrekt erscheint, kann dennoch falsche Abmessungen aufweisen, wenn die Exporteinstellungen falsch sind. Eine einheitliche Benennung der Ebenen erleichtert die Markierung der zu schneidenden Teile, Gravuroder Überspringen. Eine übersichtliche und einfache Datei hilft dem Laser, effizienter und genauer zu arbeiten.

Optimierungstechniken für komplexe Formen

Nach der Konstruktion wird die Datei durch Optimierung in einen effizienten Schneidplan umgewandelt. Eine wichtige Methode ist die Verschachtelung - die enge Anordnung mehrerer Teile auf einer Platte, um so viel Material wie möglich zu verwenden. Eine gute Verschachtelung reduziert den Abfall und verkürzt die Produktionszeit.

Die Konturenkompensation sorgt für eine Feinabstimmung des Schneidpfads, um die Schnittfuge zu berücksichtigen - die dünne Linie des vom Laser abgetragenen Materials. Dadurch wird sichergestellt, dass die Teile genau zusammenpassen, weder zu fest noch zu locker.

Mit den Einstellungen für den Anschnitt und den Auslauf lässt sich steuern, wo und wie der Strahl jeden Schnitt beginnt und beendet. Wenn Sie etwas außerhalb des Teils beginnen, werden Brandspuren vermieden und die Ecken bleiben scharf. Bei detaillierten oder dichten Mustern ermöglichen kurze, abgewinkelte Anfänge sanftere Übergänge zwischen den Schnitten.

Fortgeschrittene Bewegungssysteme und Strahlstabilisierung

Moderne Bewegungssysteme sorgen dafür, dass sich Laserschneider reibungslos und präzise bewegen. Sie sorgen dafür, dass jede Kontur, Kurve und Ecke mit perfekter Ausrichtung, gleichmäßiger Geschwindigkeit und konstanter Leistung gezeichnet wird.

Hochauflösende Servomotoren für reibungslose Bahnsteuerung

Servomotoren spielen eine wichtige Rolle bei der Aufrechterhaltung der Schnittgenauigkeit. Sie führen den Laserkopf entlang der X- und Y-Achse mit Echtzeit-Feedback. Hochauflösende Encoder messen kontinuierlich Position und Geschwindigkeit, so dass das System jede Abweichung sofort korrigieren kann.

Diese konstante Rückmeldung sorgt für saubere Ecken und sanfte Übergänge ohne Zögern oder Vibrationen. Beim Schneiden komplexer Formen minimiert die Servosteuerung das Überschwingen und sorgt für enge Toleranzen in jeder Kurve. Das Ergebnis ist ein gleichmäßiges Kantenfinish ohne Treppenspuren zwischen den Bahnen.

Bei der Mikrozerspanung - z. B. bei elektronischen oder feinmechanischen Teilen - sorgt die Servopräzision dafür, dass jedes kleine Loch und jeder Schlitz perfekt sitzt. Diese Motoren nehmen kontinuierliche, mikroskopisch kleine Anpassungen vor, die die Bewegung flüssig und vorhersehbar halten und eine Detailgenauigkeit erreichen, mit der Schrittmotoren nicht mithalten können.

Echtzeit-Strahlüberwachung und Auto-Kompensation

Die Strahlstabilisierung hält die Laserleistung und den Fokus während des Betriebs konstant. Sensoren überwachen die Energieabgabe, die Strahlform und die Ausrichtung während des Schneidens. Wenn das System auch nur geringfügige Veränderungen feststellt - wie z. B. Vibrationen, Hitze oder Materialreflexionen - passt es die Optik oder die Strahlstärke automatisch an, um das Gleichgewicht zu wahren.

Dieses Live-Feedback sorgt für eine gleichbleibende Schnitttiefe, selbst bei reflektierenden oder unebenen Materialien. Bei der Arbeit mit Edelstahl oder Aluminium beispielsweise können Reflexionen die Stabilität beeinträchtigen. Strahlsensoren sorgen für eine sofortige Feinabstimmung der Leistung, um raue Kanten oder unvollständige Schnitte zu vermeiden.

Einige fortschrittliche Systeme integrieren die Strahlüberwachung und die Bewegungssteuerung in eine einzige, synchronisierte Schleife. Wenn sich der Kopf in Kurven verlangsamt oder auf geraden Linien beschleunigt, wird die Laserleistung entsprechend angepasst. Diese Koordination gewährleistet eine gleichmäßige Schnittfugenbreite, glatte Kanten und präzise Formen.

Materialien, die kompliziertes Laserschneiden unterstützen

Edelstahl ist eines der besten Materialien für das Laserschneiden. Seine ausgewogene Dichte und sein mäßiges Reflexionsvermögen ermöglichen ein gleichmäßiges Schmelzen mit einem winzigen Grat. Das Ergebnis ist eine saubere, gleichmäßige Kante. Aus diesem Grund wird rostfreier Stahl häufig in der Elektronik, der Medizintechnik und der Luft- und Raumfahrt verwendet, wo Präzision und Kantenqualität entscheidend sind.

Aluminium ist leicht und sehr leitfähig, was die Wärmekontrolle erschwert. Es kühlt schnell ab und kann Wärme aus dem Schneidbereich ableiten. Um die Schnitte stabil zu halten, erhöhen die Anwender oft die Leistung oder verlangsamen die Geschwindigkeit. Mit dem richtigen Gleichgewicht erzeugt Aluminium feine Details und glatte Kanten, was es perfekt macht für Gehege, Klammernund Prototypenteile.

Messing reflektiert mehr Laserenergie als Stahl und erfordert daher eine strengere Kontrolle der Leistungseinstellungen. Wenn der Laser richtig eingestellt ist, erzeugt er helle, polierte Kanten mit minimaler Oxidation. Dies macht Messing zu einer hervorragenden Wahl für dekorative Teile, Namensschilder und Präzisionsbeschläge.

Titan ist stark, haltbar und hitzebeständig, was das Schneiden anspruchsvoller macht. Glücklicherweise absorbiert es die Laserenergie sehr effizient. Mit der richtigen Einstellung liefert der Laser scharfe, saubere Schnitte ohne Verformung. Aufgrund seiner Korrosionsbeständigkeit und Biokompatibilität eignet sich Titan ideal für medizinische Instrumente und Komponenten für die Luft- und Raumfahrt, die sowohl hohe Leistung als auch eine makellose Oberfläche erfordern.

Wie Shengen-Ingenieure mit komplexen Designs umgehen?

Die Umsetzung komplexer Ideen in perfekte Teile erfordert Fachwissen und Struktur. Unsere Ingenieure folgen einem sorgfältigen Prozess, um in jeder Phase Präzision und Effizienz zu gewährleisten.

CAD-Eingang und DFM-Prüfung

Wir beginnen mit der Überprüfung Ihrer DXF-, DWG- oder AI-Dateien. Unsere Techniker bestätigen die korrekten Einheiten, den Maßstab und die Ebenen und überprüfen dann, ob alle Pfade geschlossen sind und die Features den Mindestgrößenanforderungen entsprechen. Wenn potenzielle Probleme erkannt werden, weisen wir Sie umgehend darauf hin und schlagen schnelle, praktische Lösungen vor.

Überprüfung von Material und Dicke

Als Nächstes stimmen wir die Materialgüte und -dicke auf die von Ihnen vorgegebenen Toleranzen und Oberflächenanforderungen ab. Wir berücksichtigen auch die Ebenheit des Blechs, die Faserrichtung und alle weiteren Schritte, wie z. B. Biegen oder Schweißenum sicherzustellen, dass alles richtig zusammenpasst.

Auswahl der Maschine und des Hilfsgases

Wir wählen die Lasermaschine, die am besten zu Größe und Geometrie Ihres Teils passt. Stickstoff wird verwendet, wenn saubere, oxidfreie Kanten benötigt werden, während Sauerstoff einen schnelleren Schnitt für dickeren Stahl ermöglicht. Unser Ziel ist es immer, ein Gleichgewicht zwischen Geschwindigkeit und Oberflächenqualität zu finden.

Trassenstrategie und Verschachtelung

Wir verschachteln Teile effizient, um Material zu sparen, und planen Schneidaufträge sorgfältig. Wärmeempfindliche Merkmale werden zuerst geschnitten, und wir fügen Anschnitte, Mikrotabs oder Schnitte in einer gemeinsamen Linie hinzu, um Abfall zu reduzieren und die Kantenqualität zu verbessern.

Optimierung der Parameter

Wir nehmen eine Feinabstimmung von Leistung, Geschwindigkeit, Pulsfrequenz, Fokusversatz und Gasdruck für jedes Material und jede Dicke vor. Sobald wir die idealen Einstellungen gefunden haben, zeichnen wir sie auf, um eine stabile, wiederholbare Produktion zu gewährleisten.

Testgutscheine und der erste Artikel

Vor der Massenproduktion schneiden wir kleine Teststücke, um Schnittfugenbreite, Konizität, Grat und Wärmeeinflusszonen zu prüfen. Wir justieren kontinuierlich, bis jedes Maß und jedes Oberflächendetail genau mit Ihrer Zeichnung übereinstimmt.

Sind Sie bereit, Ihre komplizierten Entwürfe zum Leben zu erwecken? Bitte senden Sie uns Ihre CAD-Dateien oder Zeichnungen. Unsere Ingenieure prüfen sie kostenlos, schlagen Optimierungen vor und erstellen ein schnelles, genaues Angebot, um Ihr Projekt in Angriff zu nehmen.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.