Viele Biegeprobleme, mit denen Verarbeiter konfrontiert sind - von Risskanten bis hin zu unvorhersehbaren Winkeln - beginnen eigentlich schon auf der Materialebene. Jedes gewalzte Blech weist eine "Faserrichtung" auf, die entsteht, wenn sich die Metallkristalle beim Walzen dehnen und ausrichten. Diese unsichtbare Struktur hat großen Einfluss darauf, wie sich das Metall beim Biegen, Pressen oder Formen verhält.

Wenn eine Biegung entlang der Maserung erfolgt, neigt das Metall dazu, sich zu spalten oder Oberflächenmarkierungen zu zeigen. Wenn es quer zur Faser gebogen wird, bleibt es in der Regel besser in Form und hält länger unter Belastung. Die Kenntnis dieses Unterschieds hilft Ingenieuren, die Rissbildung zu kontrollieren, die Rückfederung zu verringern und das Aussehen der Oberfläche zu verbessern - ohne Material- oder Werkzeugwechsel.

Für jeden, der Blechteile konstruiert oder herstellt, ist das Verständnis der Faserrichtung nicht nur eine Frage der Materialkunde. Es ist eine praktische Regel, die eine stabile Produktion von kostspieliger Nacharbeit trennt.

Warum die Richtung des Korns in der Produktion wichtig ist?

Jedes Mal, wenn ein Blech gewalzt wird, dehnen sich Tausende von Metallkristallen zu langen, schmalen Körnern aus. Diese Körner verhalten sich ähnlich wie Holzfasern - sie lassen sich leichter in Längsrichtung biegen, sind aber in Querrichtung stärker. Wenn sie ignoriert werden, kann diese Richtungsabhängigkeit dazu führen:

- Unvorhersehbare Rückfederungswinkel, selbst wenn die Teile auf dem Papier identisch sind.

- Mikrorisse oder "Bruchlinien", die bei der Endbearbeitung oder Pulverbeschichtung entstehen.

- Teile, die bei Vibration oder zyklischer Belastung früher versagen.

Bei hochpräzisen Arbeiten wie Gehäusen, Rahmen oder Abdeckungen gewährleistet die Kontrolle der Faserrichtung eine gleichbleibende Qualität von Charge zu Charge. Der kleine Schritt, die Biegelinie richtig auszurichten, kann später an der Abkantpresse stundenlanges Einstellen ersparen.

Was ist die Getreiderichtung?

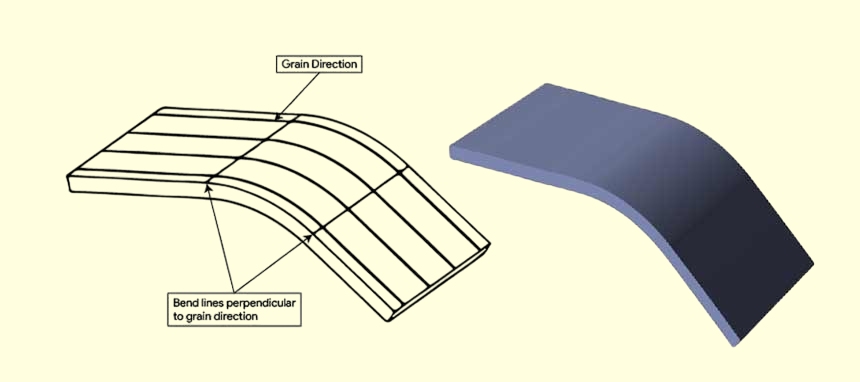

Wenn ein Metallblech gewalzt wird, dehnt sich seine innere Struktur entlang der Walzrichtung aus. Die daraus resultierende Ausrichtung definiert die Faserrichtung - den Weg, entlang dessen die meisten Metallkristalle ausgerichtet sind.

Ingenieure beschreiben die Biegung in drei Richtungen:

- Mit dem Kornverläuft die Biegelinie parallel zur Walzrichtung.

- Gegen den Strich gebürstet - Die Biegelinie verläuft rechtwinklig zur Walzrichtung.

- Diagonal zur Maserung - Die Biegelinie verläuft in einem Winkel, in der Regel um 45°.

Aufgrund dieser Struktur werden Bleche anisotrop - ihre mechanischen Eigenschaften unterscheiden sich je nach Richtung. Quer zur Faser können sich Metalle stärker dehnen, bevor sie reißen. Entlang des Faserverlaufs sind sie steifer, aber weniger dehnbar. Das Erkennen dieser Anisotropie ist der Schlüssel zur Kontrolle der Biegeergebnisse.

Wie sich das Walzen auf die Materialeigenschaften auswirkt?

Das Walzen verändert das innere Gleichgewicht von Festigkeit und Duktilität eines Metalls. In Walzrichtung nimmt die Zugfestigkeit leicht zu, aber die Dehnung (Duktilität) nimmt ab. In der entgegengesetzten Richtung kann das Metall mehr Dehnung aushalten, bevor es versagt.

Typische Eigenschaftsvariationen je nach Richtung:

| Werkstoff | Variation der Festigkeit (quer zum Korn) | Variation der Duktilität |

|---|---|---|

| Baustahl | ±5-8% | Bis zu 10% höherer Kornquerschnitt |

| Aluminium 6061-T6 | ±10-15% | Bis zu 20% höherer Kornquerschnitt |

| Edelstahl 304 | ±6-10% | Rund 10% höher über dem Korn |

Das bedeutet, dass selbst bei identischer Dicke, Werkzeugbestückung und Biegewinkel die Ergebnisse je nach Ausrichtung variieren. Bei Teilen mit hohen Toleranzen kann die Nichtbeachtung dieses Faktors zu sichtbaren Spannungsspuren oder uneinheitlicher Geometrie führen.

Wie die Faserrichtung die Biegeergebnisse beeinflusst?

Die Faserrichtung wirkt sich direkt darauf aus, wie sich die Materialfasern an der Außenseite einer Biegung dehnen und an der Innenseite zusammendrücken. Mit der richtigen Richtung kann die Biegung reibungslos verlaufen. Die falsche Richtung kann zu Rissen oder Rückfederung außerhalb der Toleranzgrenzen führen.

| Orientierung | Verhalten | Typisches Ergebnis | Empfohlene Maßnahmen |

|---|---|---|---|

| Mit Körner | Leichter zu biegen, aber weniger dehnbar | Höheres Risiko der Rissbildung, raue Oberfläche | Größeren Innenradius verwenden |

| Quer zum Korn | Erfordert mehr Kraft, höhere Duktilität | Saubere Biegung, minimale Rissbildung | Bevorzugt für kritische Teile |

| Diagonale | Mäßige Eigenschaften | Akzeptabler Kompromiss | Orientierung konsistent halten |

Biegen mit der Maserung

Beim Biegen mit der Faser dehnen sich die Metallfasern an der Außenkante entlang ihrer natürlichen Ausrichtung. Das macht das Biegen einfacher, aber weniger fehlerverzeihend. Die Oberfläche kann Haarrisse oder stumpfe Flecken aufweisen, insbesondere bei Aluminium und Edelstahl.

Problem: Hohes Rissrisiko und uneinheitliche Winkel.

Ursache: Die Körner trennen sich unter Spannung, wenn sie parallel zum Walzen gedehnt werden.

Lösung: Erhöhen Sie den Biegeradius (1,5-2× die Dicke) und verwenden Sie nach Möglichkeit weichere Härtegrade.

Biegen quer zur Faser

Das Biegen quer zum Faserverlauf ist im Allgemeinen stärker und zuverlässiger. Die innere Struktur des Metalls hält Spannungen gleichmäßig stand, was das Risiko von Rissen verringert und die Biegepräzision verbessert.

Problem: Etwas höhere Tonnage erforderlich.

Ursache: Der Widerstand gegen Verformung nimmt über die Korngrenzen hinweg zu.

Lösung: Verwenden Sie einen Standard-Stanzradius und stellen Sie sicher, dass die Pressenkapazität eine leichte Erhöhung der Tonnage verkraften kann.

Diagonale Biegung (45° zum Faserverlauf)

Wenn die Teilegeometrie eine Ausrichtung verhindert, bietet das Schrägbiegen einen ausgewogenen Ansatz. Es kombiniert moderate Duktilität und akzeptable Oberflächenqualität.

Die Produktionskonsistenz ist jedoch von entscheidender Bedeutung. Eine auch nur geringfügige Änderung der Biegerichtung zwischen den einzelnen Chargen kann zu einer Verschiebung der endgültigen Abmessungen oder Rückfederungswinkel führen. Markieren und fixieren Sie die Ausrichtung immer vor dem Schneiden oder Verschachteln.

Wichtigste zu berücksichtigende Effekte

Die Faserrichtung verändert nicht nur, wie leicht sich das Metall biegen lässt - sie beeinflusst auch die Festigkeit, die Genauigkeit und die Oberfläche des Teils nach der Umformung. Drei Hauptergebnisse bestimmen, wie sich eine Biegung verhält: minimaler Biegeradius, Rückfederung und Oberflächen- oder Ermüdungsverhalten.

Auswirkungen auf den Mindestbiegeradius

Der minimale Biegeradius bestimmt, wie stark ein Blech gebogen werden kann, bevor es reißt.

Beim Biegen mit dem Korn folgen die gestreckten Fasern der verlängerten Kristallstruktur, was die Fähigkeit des Materials, Spannungen zu widerstehen, schwächt. Vor allem bei komplexeren Legierungen bilden sich früher Risse. Bei einer Biegung quer zum Korn wirken die Kristallgrenzen wie Mikrobrücken, die die Spannung besser verteilen und engere Biegungen ermöglichen.

| Orientierung | Verhalten | Empfohlener Innenradius (× Dicke) | Anmerkungen |

|---|---|---|---|

| Mit Körner | Höheres Risiko der Rissbildung | 1.5-2.0× | Weichere Temperamente oder größere Matrizenradien verwenden |

| Quer zum Korn | Bessere Duktilität | 0.75-1.0× | Ideal für Präzisionsbiegungen und kleine Radien |

| Diagonale | Ausgewogene Ergebnisse | 1.0-1.5× | Akzeptabler Kompromiss, wenn die Geometrie die Richtung begrenzt |

Beispiel:

Bei 6061-T6-Aluminium erfordert eine Biegung entlang der Maserung in der Regel einen Radius von 2,5 bis 3× der Dicke, um Risse zu vermeiden, während Biegungen quer zur Maserung einen sauberen Radius von 1× der Dicke einhalten können. Bei unlegiertem Stahl sind Biegungen quer zur Faser in der Regel bei einem Radius von 1× oder weniger gut möglich, was eine größere Flexibilität bedeutet.

Design-Tipp:

Wenn die Auslegung eine Biegung mit Faserverlauf erfordert, erhöhen Sie den Radius um mindestens 50% über die Standardempfehlung hinaus oder führen Sie zunächst eine Probebiegung durch, um sicherzustellen, dass keine Oberflächenrisse vorhanden sind.

Einfluss auf Rückfederung und Maßgenauigkeit

Rückfederung - die teilweise Rückkehr des Materials zu seiner flachen Form nach der Umformung - ist ein weiterer Bereich, in dem die Faserrichtung eine Rolle spielt.

Da sich Metall bei Zug und Druck entlang der Maserung unterschiedlich verhält, zeigen Biegungen parallel zur Maserung mehr Rückprall und Abweichungen. Biegungen quer zum Faserverlauf, bei denen die Spannungsverteilung ausgeglichen ist, halten die Winkel genauer.

| Werkstoff | Rückfederung (quer zum Faserverlauf) | Rückfederung (mit Körnung) | Typische Abweichung |

|---|---|---|---|

| Baustahl | 2°-3° | 4°-5° | 1,5-2× höher mit Getreide |

| Rostfreier Stahl | 3°-4° | 5°-6° | Mäßige Empfindlichkeit |

| Aluminium 6061-T6 | 2° | 5°-6° | Sehr empfindlich |

| Kupfer | <1° | <1° | Vernachlässigbarer Unterschied |

Bei Präzisionsanwendungen wie Schalttafeln oder Montagegehäusen können schon wenige Grad Abweichung die Passgenauigkeit beeinträchtigen. Durch die Vorhersage von Ausrichtungseffekten können Ingenieure die Werte für Biegezugabe (BA) und Biegeabzug (BD) in ihren CAD-Konstruktionen anpassen, um konsistente Winkel zu erzielen.

Praktische Formel:

Angepasster Kurvenabzug = Standard-BD × (1 + k),

wobei k ≈ 0,05 für quer zum Korn und k ≈ 0,12-0,15 für mitlaufende Biegungen.

Auswirkung auf die Oberflächenbeschaffenheit und die Ermüdungslebensdauer

Die Oberflächenbeschaffenheit verrät, wie die Spannung beim Biegen fließt. Bei Biegungen mit Maserung sind oft schwache Risse oder "Orangenhaut"-Muster auf der Zugseite zu erkennen, insbesondere bei Aluminium oder hochfestem Stahl. Diese kleinen Unvollkommenheiten mögen kosmetisch erscheinen, aber sie dienen oft als Ausgangspunkt für Ermüdungsrisse.

Biegungen quer zur Faserrichtung erzeugen glattere Oberflächen mit gleichmäßigen Dehnungsstreifen und verbessern so die Ermüdungsfestigkeit. Tests an Proben aus nichtrostendem Stahl haben beispielsweise gezeigt, dass Biegungen mit quer verlaufenden Fasern im Vergleich zu Biegungen mit Fasern 25-30% mehr Vibrationszyklen überstehen, bevor sichtbare Risse entstehen.

| Eigenschaft | Mit Körner | Quer zum Korn |

|---|---|---|

| Riss-Sichtbarkeit | Hoch | Niedrig |

| Kosmetische Qualität | Gerecht | Exzellent |

| Ermüdungswiderstand | Kürzere Lebensdauer | Längere Lebensdauer |

| Typische Anwendungen | Nicht sichtbare Klammern | Strukturelle und sichtbare Komponenten |

Material- und Prozess-Faktoren

Das Ausmaß, in dem die Faserrichtung die Biegung beeinflusst, ist von Material zu Material unterschiedlich. Metalle mit stark gerichteter Kornstruktur, wie Aluminium und hochfester Stahl, sind sehr empfindlich, während weichere oder feinkörnige Materialien nachsichtiger sind.

Kornempfindlichkeit der gängigen Metalle

| Werkstoff | Empfindlichkeit gegenüber der Richtung des Korns | Anmerkungen |

|---|---|---|

| Baustahl | Gering bis mäßig | Kann in beide Richtungen gebogen werden; quer zum Faserverlauf werden sauberere Ergebnisse erzielt |

| Edelstahl 304 | Mäßig | Beeinflusst die Rückfederung stärker als die Rissbildung |

| Aluminium 6061-T6 | Hoch | Bricht leicht, wenn es mit der Maserung gebogen wird; Glühen hilft |

| Kupfer/Messing | Niedrig | Duktil genug für enge Biegungen in jeder Richtung |

| Hochfester Stahl (AHSS) | Sehr hoch | Erfordert größere Radien und eine sorgfältige Orientierungskontrolle |

Praktische Zusammenfassung:

- Für Aluminium und AHSSDie Faserrichtung muss vor dem Umformen stets überprüft werden.

- Für rostfreier Stahlkonzentrieren sich mehr auf die Korrektur der Rückfederung als auf die Rissbildung.

- Für Kupfer und BaustahlDie Ausrichtung ist weniger kritisch, beeinflusst aber dennoch die Wiederholbarkeit.

Einfluss von Korngröße und Wärmebehandlung

Die Korngröße spielt eine wichtige Rolle bei der Verformung von Metallen. Kleinere, gleichmäßigere Körner machen das Blech schwieriger zu knacken. Größere Körner erzeugen Spannungskonzentrationen, die die Biegequalität beeinträchtigen.

Verfahren wie Glühen, Normalisieren oder Kaltverformung verändern das Korngefüge:

- Glühen stellt die Duktilität wieder her und verfeinert die Körnung, ideal vor dem Biegen mit engen Radien.

- Kaltbearbeitung erhöht die Festigkeit, macht das Metall aber auch spröde - Vorsicht bei scharfen Biegungen ist geboten.

- Behandlungen zur Alterung in Aluminiumlegierungen kann das Material wieder aushärten und erfordert angepasste Radien.

Beispiel:

Ein 6061-Aluminiumblech im T6-Zustand kann bei einem 2fachen Dickenradius entlang des Korns reißen, während die gleiche Legierung im O-Zustand (geglüht) bis zu 0,75fach quer zum Korn gebogen werden kann, ohne zu versagen.

Überlegungen zur Presskraft und Werkzeugbestückung

Das Biegen quer zur Faserrichtung erfordert etwas mehr Kraft, da sich das Metall entlang seiner natürlichen Faserrichtung nicht verformen lässt.

Dies bedeutet in der Regel eine Erhöhung der Pressentonnage um 5-10% im Vergleich zu Biegungen mit Körnung. Wenn zum Beispiel für einen Auftrag 40 Tonnen Getreide benötigt werden, kann das Biegen quer zum Korn 44-45 Tonnen erfordern.

Richtlinien für die Werkzeugausstattung:

- Verwenden Sie größere Matrizenöffnungen und -radien für Biegungen mit Körnung.

- Verwenden Sie Standard- oder engere Radien für Biegungen quer zum Faserverlauf, um die Präzision zu erhalten.

- Überprüfen Sie stets die Pressentonnage und zeichnen Sie die tatsächlichen Messwerte auf, um die Prozesskonsistenz zu gewährleisten.

Technischer Tipp:

Vermeiden Sie das Mischen von Teilen mit unterschiedlichen Ausrichtungen unter der gleichen Werkzeugeinrichtung. Geringfügige Unterschiede in Tonnage und Rückfederung können zu Abweichungen in den Endabmessungen führen - besonders auffällig bei Baugruppen oder zusammenpassenden Komponenten.

Entwurf und Produktionsplanung

Die Kontrolle der Faserrichtung ist kein Zufall - sie ist das Ergebnis einer guten Planung, einer klaren Kommunikation und eines disziplinierten Arbeitsablaufs. Wenn sie richtig gehandhabt wird, stellt sie sicher, dass jede Biegung über Hunderte von Teilen hinweg identisch aussieht, unabhängig von Schicht oder Bediener.

Markierung und Kontrolle der Faserrichtung

Der erste Schritt ist die Sichtbarkeit. Jedes gewalzte Blech hat eine natürliche Faserausrichtung, die oft durch Pfeile oder Text vom Lieferanten gekennzeichnet ist. Vor dem Schneiden sollte diese Richtung überprüft und in jedem Produktionsschritt beibehalten werden.

In der Entwurfsphase sollten die Ingenieure immer:

- Fügen Sie Zeichnungen und 3D-Modellen einen Fadenlaufpfeil (→) hinzu.

- Notieren Sie die gewünschte Ausrichtung im Schriftfeld ("Biegung quer zum Faserverlauf" oder "Biegung mit Faserverlauf").

- Mitteilung von Sonderwünschen bei Besprechungen vor der Produktion.

In der Fabrikationsphase:

- Die Maschinenbediener sollten vor dem Beladen die Blattmarkierungen überprüfen.

- Die Nesting-Software sollte über eine Ausrichtungssperre verfügen, um eine Drehung während der Anordnung der Teile zu verhindern.

- Geschnittene Rohlinge sollten zur leichteren Identifizierung mit aufgedruckten Pfeilen oder farbcodiertem Klebeband beschriftet werden.

| Bühne | Was ist zu prüfen? | Verantwortlich |

|---|---|---|

| Materialeingang | Überprüfung der Rollrichtungsmarkierungen | Qualität / Lager |

| CAD-Konstruktion | Richtungspfeile und Hinweise hinzufügen | Ingenieur |

| Nesting & Schneiden | Verriegelung der Kornausrichtung während der Verschachtelung | CAM-Programmierer |

| Biegeeinstellung | Bestätigung der Biegerichtung gegenüber der Markierung | Bediener der Presse |

Profi-Tipp:

Halten Sie beim Einrichten der Abkantpresse einen beschrifteten Rohling in der Nähe. Diese visuelle Referenz verhindert Verwechslungen zwischen den Schichten und stellt sicher, dass jede Charge auf die gleiche Weise ausgerichtet wird.

Integration der Getreiderichtung in den Prozessablauf

Ein solider Prozessablauf verbindet die Entwurfsabsicht mit der Ausführung in der Werkstatt. Jeder Schritt muss sicherstellen, dass die Faserausrichtung vom Blech bis zum fertigen Teil gleich bleibt.

Ein vereinfachter Arbeitsablauf:

- Überprüfung der Materialien - Prüfen Sie die eingehenden Blätter und dokumentieren Sie die Faserrichtung.

- Rohling Schneiden - Achten Sie beim Stapeln oder Beschriften von Teilen auf die Ausrichtung der Pfeile.

- Vorbereitung zum Biegen - Überprüfen Sie die CAD-Notizen und stellen Sie sicher, dass die Werkzeugeinrichtung mit der Ausrichtung übereinstimmt.

- Umformung und Inspektion - Biegen Sie ein Prüfstück, prüfen Sie auf Risse oder Rückfederungsabweichungen und zeichnen Sie die Daten auf.

- Rückmeldungen und Anpassungen - Wenn eine Verzerrung auftritt, passen Sie den Biegeradius oder die Richtung für die nächste Charge an.

Dieser rückverfolgbare Kreislauf bildet die Grundlage für eine konsistente Qualitätskontrolle. Wenn ein Rissproblem auftritt, können Sie es zu einer bestimmten Charge oder Einrichtung zurückverfolgen, anstatt zu raten.

Gleichgewicht zwischen Leistung und Effizienz

In der realen Produktion entspricht die "ideale" Richtung nicht immer dem Schachtelplan. Manchmal spart das Drehen von Teilen mit der Faser Material oder ermöglicht mehr Teile pro Blech. Anstatt diese Option von vornherein abzulehnen, können Ingenieure ein Gleichgewicht zwischen Qualität und Effizienz finden.

| Zielsetzung | Quer zum Korn | Mit Körner |

|---|---|---|

| Festigkeit & Ermüdung Lebensdauer | Exzellent | Mäßig |

| Kosmetisches Finish | Glatt | Etwas rauher |

| Materialausbeute | Etwas niedriger | Höher (bessere Verschachtelung) |

| Erforderliche Tonnage | +5-10% | Untere |

| Risiko der Rissbildung | Niedrig | Höher |

Beispiel:

Wenn das Drehen einer Chassisplatte 10% Materialabfall spart, aber eine Biegung mit Maserung erzwingt, kompensieren Sie dies durch:

- Vergrößerung des Biegeradius um 50%.

- Verwendung weicherer oder geglühter Bleche.

- Durchführung einer schnellen Testkurve zur Bestätigung der Ergebnisse.

Das Ziel besteht darin, die Ausrichtung zu einem kontrollierten Kompromiss zu machen und nicht zu einer versteckten Variable. Die Ausgewogenheit dieser Faktoren gewährleistet eine maximale Ausbeute ohne Abstriche bei der Zuverlässigkeit.

Standardisierung von Dokumentation und Qualitätskontrollen

Für jedes Teil, das gebogen wird, sollte eine nachvollziehbare Dokumentation vorliegen:

- Art und Dicke des Materials.

- Kornrichtungspfeil oder Notation.

- Erforderlicher Biegeradius und Ausrichtung.

- Verwendete Einstellungen der Abkantpresse (Tonnage, Matrizenbreite, Stempelradius).

Auf diese Weise können Bediener und Inspektoren die Ergebnisse bei künftigen Chargen leicht wiederholen. Einige Hersteller integrieren ein Symbol für die Faserrichtung in ihre internen ERP- oder Laufzettel - eine kleine, aber wirksame Methode, um das Biegen in die falsche Richtung zu verhindern.

Praktisches Beispiel:

Bei Shengen vermerken die Ingenieure häufig "GR → ACROSS" auf den Zeichnungen und verlangen von den Bedienern eine erste Überprüfung vor dem Formen. Diese Gewohnheit verhindert Verwechslungen, verbessert die schichtübergreifende Kommunikation und stärkt die Aufzeichnungen der Qualitätskontrolle.

Schlussfolgerung

Die Faserrichtung wirkt sich direkt auf die Biegequalität aus. Das Biegen mit der Faserrichtung kann zu Rissen und ungleichmäßigen Winkeln führen, während das Biegen quer zur Faserrichtung glattere, festere und gleichmäßigere Ergebnisse liefert. Die Kontrolle der Faserrichtung vom Entwurf bis zur Produktion hilft, Nacharbeit zu vermeiden und gewährleistet eine bessere Leistung der Teile.

Wir von Shengen helfen Ihnen bei der Auswahl der richtigen Biegerichtung und -einstellung für jedes Projekt. Bitte senden Sie uns Ihre Zeichnungenund unsere Ingenieure überprüfen sie, um saubere Biegungen, genaue Winkel und zuverlässige Qualität zu gewährleisten.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.