Feinschneiden ist ein präzises Metallumformungsverfahren, das Stanzen und Bearbeitung kombiniert, um qualitativ hochwertige Komponenten herzustellen. Ohne die richtigen Techniken und Kenntnisse kann es jedoch schwierig sein, optimale Ergebnisse zu erzielen. Um beim Feinschneiden hervorragende Ergebnisse zu erzielen, sollten Sie sich auf die Materialauswahl, die Werkzeugkonstruktion und die Prozessparameter konzentrieren.

Feinschneiden bietet einzigartige Vorteile, erfordert aber auch viel Liebe zum Detail. Mit den folgenden Tipps und bewährten Verfahren können Sie Ihre Feinschneidprojekte verbessern.

Was ist Feinschneiden?

Das Feinschneiden ist ein spezielles Metallumformungsverfahren, das die Prinzipien der Stempeln und Scheren zur Herstellung hochpräziser Teile. Sie nutzt einen einzigartigen Aufbau mit einem Stempel, einem Gegenstempel und einem Rohlingshalter, der minimalen Abstand und kontrollierten Materialfluss ermöglicht.

Das Ergebnis sind Bauteile mit hervorragender Kantenqualität, engen Toleranzen und einem geringeren Bedarf an Nachbearbeitungen.

Wie funktioniert die Feinausblendung?

Der Prozess des Feinschneidens beginnt mit der Zuführung eines Metallstücks in eine Stanzmaschine. Hier finden Sie eine detaillierte Aufschlüsselung, wie das Feinschneiden funktioniert:

- Platzierung der Materialien: Das Blech wird in die Feinschneidpresse eingelegt und zwischen der Matrize und einem Hochdruck-Haltekissen eingespannt.

- Druck Anwendung: Die Presse übt ihre Kraft sowohl von oben als auch von unten aus. Dieser doppelte Druck sorgt dafür, dass das Material flach bleibt und die Verformung beim Schneiden minimiert wird.

- V-Ring-Funktionalität: Ein V-Ring oder Aufprallring umgibt den Stempel und komprimiert das Material, bevor sich der Stempel absenkt.

- Kasperleabstieg: Während sich der Stempel absenkt, schert er durch das Metall und erzeugt die gewünschte Form, während er gleichzeitig von unten Gegendruck ausübt, um einen sauberen Schnitt ohne Grate oder Brüche zu gewährleisten.

- Auswerfen des fertigen Teils: Nach Beendigung des Schneidvorgangs werden die Kräfte entspannt, so dass sich das Werkzeug öffnen kann. Ein Auswerferstift stößt das fertige Teil aus, während neues Material für den nächsten Zyklus zugeführt wird.

- Zyklus-Wiederholung: Das System wird für einen weiteren Zyklus zurückgesetzt und ist bereit, weitere Teile mit gleichbleibender Präzision zu produzieren.

Unterschiede zwischen Feinschneiden und traditionellem Stanzen

Obwohl sowohl das Feinschneiden als auch das herkömmliche Stanzen wichtige Fertigungsverfahren sind, unterscheiden sie sich in Ausführung und Ergebnis erheblich:

| Eigenschaften | Feinschneiden | Traditionelles Stanzen |

|---|---|---|

| Qualität der Kanten | Sehr glatte Kanten, minimaler Grat | Raue Kanten können eine Nachbearbeitung erfordern. |

| Toleranz | Äußerst enge Toleranzen (±0,0005 Zoll) | Die Toleranzen sind im Allgemeinen lockerer |

| Komplexität der Prozesse | Komplexer aufgrund der Dreifach-Aktion | Einfacher mit weniger Komponenten |

| Produktionsgeschwindigkeit | Langsamer aufgrund von Präzisionsanforderungen | Schneller bei hohen Stückzahlen |

| Materialverwendung | Bessere Materialeffizienz, weniger Abfall | Höhere Ausschussraten bei komplexen Geometrien |

Feinschneiden: Vorteile und Nachteile

Feinschneiden ist ein spezielles Metallumformungsverfahren, das einzigartige Vorteile und einige Einschränkungen bietet. Diese zu verstehen, kann Herstellern helfen, den richtigen Ansatz für ihre spezifischen Anforderungen zu wählen.

Vorteile des Feinschneidens

- Hohe Präzision: Beim Feinschneiden wird eine außergewöhnliche Maßgenauigkeit erreicht, oft mit Toleranzen von ±0,0005 Zoll.

- Glatte Kanten: Das Verfahren erzeugt Teile mit sauberen, gratfreien Kanten, die in der Regel wenig bis gar keine Nachbearbeitung erfordern.

- Materialeffizienz: Das Feinschneiden minimiert den Materialabfall, da die Bauteile eng auf den Blechen verschachtelt werden können.

- Komplexe Formen: Mit dieser Technik lassen sich in einem einzigen Arbeitsgang komplizierte Designs erstellen, einschließlich Innen- und Außenkonturen.

- Dimensionsstabilität: Beim Feinschneiden werden Teile hergestellt, die auch beim Schneiden dickerer Materialien ihre Ebenheit und Maßhaltigkeit behalten.

Nachteile des Feinschneidens

- Hohe Anfangskosten: Die Einrichtung des Feinschneidens kann teuer sein, da spezielle Pressen und Werkzeuge benötigt werden.

- Längere Bearbeitungszeiten: Das Feinschneiden erfordert oft längere Bearbeitungszeiten als das traditionelle Stanzen.

- Begrenzte Materialauswahl: Das Feinschneiden kann für verschiedene Materialien eingesetzt werden, eignet sich aber im Allgemeinen am besten für dünnere Bleche (bis etwa 6 mm).

- Komplexität der Einrichtung: Der Feinschneidprozess erfordert ein hohes Maß an Fachwissen und Erfahrung. Unzureichende Kenntnisse oder mangelhafte Einstellungen können zu Defekten und Ineffizienzen bei der Produktion führen.

Anwendungen des Feinschneidens

Das Feinschneiden ist in verschiedenen Branchen weit verbreitet. Nachfolgend sind einige der wichtigsten Anwendungsbereiche aufgeführt:

Autoindustrie

Der Automobilsektor ist einer der größten Anwender der Feinschneidtechnik. Sie wird zur Herstellung kritischer Komponenten eingesetzt, wie z. B.:

- Bremssystem Teile

- Komponenten der Übertragung

- Sicherheitsmechanismen

Luft- und Raumfahrt und Verteidigungsindustrie

In der Luft- und Raumfahrt sowie im Verteidigungsbereich ist Feinschneiden für die Herstellung von Bauteilen, die strenge Sicherheits- und Zuverlässigkeitsstandards erfüllen müssen, unerlässlich. Zu den Anwendungen gehören:

- Motorenteile

- Kontrollsysteme

- Militärische Ausrüstung

Elektro- und Elektronikindustrie

Das Feinschneiden spielt in der Elektro- und Elektronikbranche eine entscheidende Rolle bei der Herstellung:

- Anschlüsse

- Temperatur fällt

- Leiterplattenteile

Produktion medizinischer Geräte

In der Medizintechnik wird das Feinschneiden zur Herstellung von Komponenten verwendet, die eine hohe Präzision und Zuverlässigkeit erfordern, wie z. B.:

- Chirurgische Instrumente

- Diagnostische Ausrüstung

- Implantate

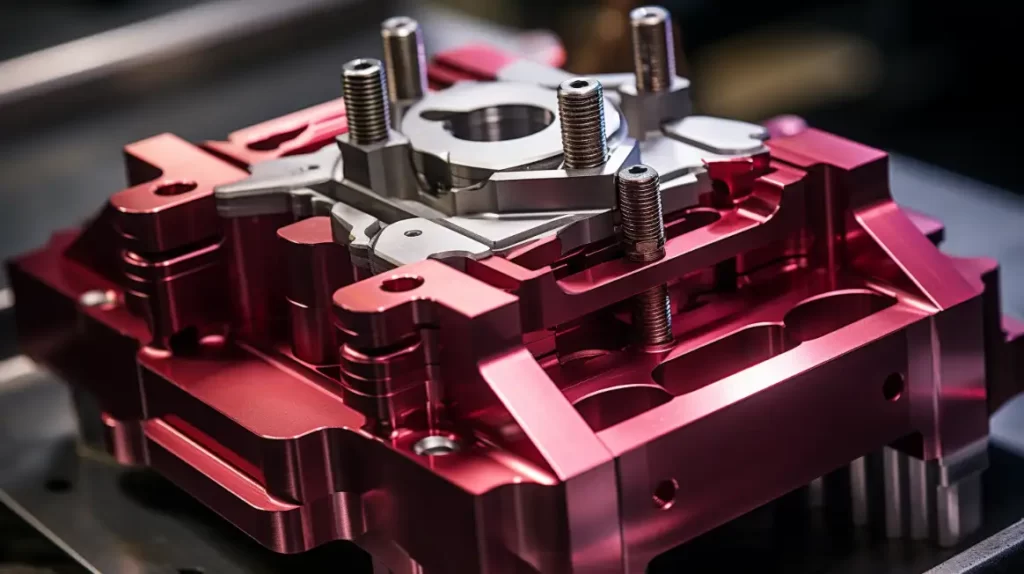

Schlüsselkomponenten von Feinschneidmaschinen

Feinschneidmaschinen sind für die Herstellung von Hochpräzisionsbauteilen in einem speziellen Stanzverfahren konzipiert. Das Verständnis der Schlüsselelemente kann Herstellern helfen, ihre Produktionseffizienz und Teilequalität zu optimieren.

Die Feinschneidpresse

Die Feinschneidpresse ist das Herzstück des Feinschneidprozesses und sorgt für die Erzeugung der notwendigen Kraft zum Schneiden und Formen des Metalls. Es gibt zwei Haupttypen von Feinschneidpressen:

- Hydraulische Pressen: Dies sind die gängigsten Modelle, die mit hydraulischen Systemen arbeiten, um die Kraft aufzubringen. Sie bieten eine hervorragende Kontrolle und Präzision und eignen sich daher für hochwertige Produktionsläufe.

- Mechanische Pressen: Diese Pressen arbeiten mit mechanischer Kraft, um Feinschneidungen vorzunehmen. Sie können zwar mit höheren Geschwindigkeiten arbeiten, erreichen aber möglicherweise nicht den gleichen Präzisionsgrad wie hydraulische Pressen.

Werkzeuge für das Feinschneiden

Die Stanzwerkzeuge beim Feinschneiden sind entscheidend für die genaue Formgebung und den Zuschnitt des Materials. Zu den wichtigsten Komponenten gehören:

- Stanzen: Die obere Komponente, die Kraft auf das Material ausübt und es durch die Matrize drückt, um die gewünschte Form zu erzeugen.

- sterben: Die untere Komponente, die das Material trägt und seine endgültige Form bestimmt.

- V-Ring oder Impingement-Ring: Diese Baugruppe umgibt den Stempel und übt seitlichen Druck aus, um das Material beim Schneiden flach zu halten.

- Auswerferstifte: Diese entfernen die fertigen Teile nach dem Stanzen aus der Matrize.

- Führungsstifte und Buchsen: Sie hilft, Stempel und Matrize während des Betriebs genau auszurichten.

- Abstreifplatte: Diese Komponente entfernt überschüssiges Material um das fertige Teil herum und erleichtert so den Auswurf aus der Matrize.

Für das Feinschneiden am besten geeignete Materialien

Beim Feinschneiden können verschiedene Arten von Metallen effektiv eingesetzt werden, darunter:

- Kohlenstoffstahl

- Rostfreier Stahl

- Aluminium

- Kupfer

- Messing

- Titan

- Nickellegierungen

Die Wahl des richtigen Materials für bestimmte Anwendungen

Bei der Auswahl des geeigneten Materials für das Feinschneiden müssen mehrere Faktoren berücksichtigt werden:

- Mechanische Eigenschaften: Bewerten Sie Zugfestigkeit, Härte und Duktilität. Die Materialien sollten eine ausreichende Dehnung aufweisen, um Risse während der Verarbeitung zu vermeiden und gleichzeitig die Festigkeit für die Endanwendung zu erhalten.

- Korrosionsbeständigkeit: Die Wahl korrosionsbeständiger Materialien wie Edelstahl oder Aluminium ist entscheidend für Anwendungen, die rauen Umgebungen ausgesetzt sind.

- Elektrische Leitfähigkeit: Kupfer oder Messing werden aufgrund ihrer hervorragenden Leiteigenschaften bevorzugt für Bauteile verwendet, die elektrisch leitfähig sein müssen.

- Kostenüberlegungen: Gleichgewicht zwischen Materialkosten und Leistungsanforderungen. Hochleistungsmaterialien wie Titan bieten zwar hervorragende Eigenschaften, können aber auch die Produktionskosten erheblich erhöhen.

Best Practices für Feinschneidarbeiten

Feinschneiden ist eine Präzisionsverfahren der Metallumformung die sorgfältige Beachtung der Maschineneinrichtung, der Wartung und der Optimierung der Produktionslinie erfordert. Die Umsetzung von Best Practices in diesen Bereichen kann die Produktivität und Produktqualität erheblich steigern.

Richtige Einrichtung und Wartung der Maschine

- Präzises Einrichten von Werkzeugen: Stellen Sie sicher, dass die Werkzeuge, einschließlich Stempel, Matrize und Gegenstempel, genau ausgerichtet sind. Eine falsche Ausrichtung kann zu Mängeln an den fertigen Teilen führen.

- Regelmäßige Wartung: Führen Sie mindestens einmal pro Schicht eine Routinewartung an den Feinschneidpressen durch.

- Kalibrierung: Kalibrieren Sie regelmäßig die Druckeinstellungen gemäß den Herstellerangaben.

- Leistung überwachen: Achten Sie während des Betriebs auf ungewöhnliche Geräusche oder Vibrationen, da diese auf mögliche Probleme mit dem Gerät hinweisen können.

Optimierung der Produktionslinie für Feinschneiden

- Optimierter Workflow: Entwerfen Sie das Layout der Produktionslinie, um einen reibungslosen Materialfluss von einer Stufe zur anderen zu ermöglichen.

- Hochwertige Rohstoffe: Beschaffen Sie hochwertige Materialien, die den spezifischen Anforderungen für Feinschneidarbeiten entsprechen. Die richtige Materialauswahl trägt wesentlich zur Gesamtqualität der fertigen Teile bei.

- Schulung und Kompetenzentwicklung: Investieren Sie in die Schulung des Bedienpersonals, um sicherzustellen, dass es die Feinheiten der Stanzmaschinen und -verfahren versteht.

Schlussfolgerung

Das Feinschneiden ist ein hochpräzises Metallumformungsverfahren, das bei der Herstellung komplexer Teile mit engen Toleranzen und glatten Kanten erhebliche Vorteile bietet. Hersteller können die Effizienz und die Produktqualität verbessern, indem sie die Schlüsselkomponenten von Feinschneidmaschinen und die für das Verfahren am besten geeigneten Werkstoffe kennen und optimale Verfahren für den Betrieb einführen.

Zögern Sie nicht, uns zu kontaktieren, wenn Sie Ihre Produktionskapazitäten erweitern oder auf Ihre speziellen Bedürfnisse zugeschnittene Stanzlösungen erkunden möchten. Kontaktieren Sie uns heute, um zu besprechen, wie wir Sie bei der Erreichung Ihrer Produktionsziele unterstützen können!

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.