In der Fertigung ist das Timing ebenso wichtig wie die Qualität. Verzögerungen können die Produkteinführung verlangsamen, die Kosten in die Höhe treiben und den Druck auf die Teams erhöhen. Ingenieure, Designer und Einkaufsleiter suchen ständig nach Möglichkeiten, die Produktion zu beschleunigen, ohne die Qualität zu beeinträchtigen.

Die schnelle Blechfertigung hilft, dieses Problem zu lösen. Sie bringt Projekte schnell vom Entwurf zum fertigen Teil. Mit durchdachter Planung, modernen Maschinen und effizienten Arbeitsabläufen können Hersteller die Vorlaufzeiten verkürzen und gleichzeitig Genauigkeit und Zuverlässigkeit gewährleisten.

Wenn Sie verstehen, wie diese Prozesse funktionieren, lassen sich Projekte einfacher und effizienter verwalten. Unabhängig davon, ob Sie Prototypen oder komplette Produktionsläufe benötigen, hilft Ihnen das Wissen um die Auswirkungen auf die Geschwindigkeit, effektiver zu planen, Verzögerungen zu vermeiden und Ihre Teile rechtzeitig zu erhalten.

Schlüsselprozesse, die eine schnelle Fertigung ermöglichen

Die Geschwindigkeit in der Blechverarbeitung hängt davon ab, wie gut die einzelnen Prozesse gesteuert werden. Jede Phase, vom Schneiden bis zum Biegen und Formen, beeinflusst, wie schnell und effizient Teile hergestellt werden.

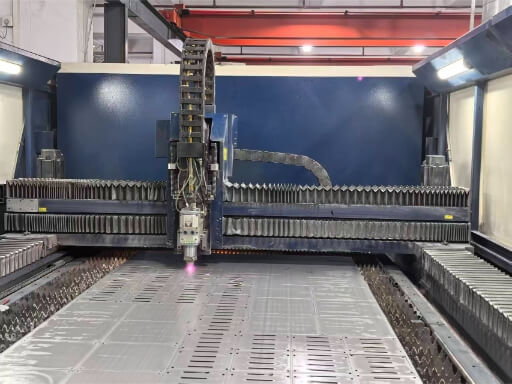

Laserschneiden für Hochgeschwindigkeits-Präzision

Laserschneiden ist eine der schnellsten und präzisesten Methoden zum Schneiden von Blechen. Hochleistungsfaserlaser können Materialien wie Edelstahl, Aluminium und Baustahl in Sekundenschnelle durchtrennen. Der Laser folgt einem programmierten Pfad, so dass das Wechseln zwischen verschiedenen Designs fast keine Zeit in Anspruch nimmt.

CNC-gesteuerte Lasersysteme beschleunigen den Prozess weiter. Sie lesen digitale Konstruktionsdateien direkt ein, sodass keine manuellen Einstellungen oder Werkzeugwechsel erforderlich sind. Die Ingenieure können mit dem Schneiden beginnen, sobald der Entwurf fertig ist. Die Nesting-Software ordnet die Teile auch so an, dass das Material effizient genutzt wird, was zur Verringerung des Abfalls beiträgt.

Beim Laserschneiden entstehen saubere und glatte Kanten, so dass die Teile nur wenig oder gar nicht nachbearbeitet werden müssen. Sie können direkt zum Biegen oder Schweißen übergehen, was Stunden an Produktionszeit spart. Selbst bei komplexen Formen oder detaillierten Mustern bleibt das Laserschneiden bei hohen Geschwindigkeiten präzise.

Automatisierte CNC-Biege- und Stanzsysteme

Nach dem Zuschneiden der Platten müssen diese geformt werden. Automatisiertes CNC-Biegen und Stanzsysteme ermöglichen diesen Schritt schnell und konsistent. CNC-Abkantpressen können Programme speichern und Biegewinkel automatisch einstellen. Der Bediener legt das Blech ein, und die Maschine biegt es jedes Mal in den exakten Winkel.

Die Automatisierung hilft, häufige menschliche Fehler zu vermeiden. Sensoren messen Druck und Winkel, um Genauigkeit zu gewährleisten. Einige fortschrittliche Systeme verwenden sogar Roboterarme, um die Bleche zu bewegen, was die manuelle Handhabung reduziert und die Geschwindigkeit erhöht.

CNC-Stanzsysteme funktionieren auf ähnliche Weise. Eine Revolverpresse kann mehrere Werkzeuge in einer Maschine aufnehmen. Sie kann in einer einzigen Einrichtung Löcher stanzen, Kerben erzeugen und Prägemerkmale herstellen. Dieser All-in-One-Ansatz reduziert den Zeitaufwand für das Bewegen von Teilen zwischen Maschinen.

Schneller Werkzeugwechsel und modularer Aufbau für flexible Produktion

In der traditionellen Fertigung führt das Wechseln von Werkzeugen oder das Einrichten von Maschinen oft zu Verzögerungen. Werkzeugschnellwechselsysteme lösen dieses Problem. Mit ihnen können Bediener Matrizen, Stempel und Umformwerkzeuge innerhalb von Minuten wechseln. Dies ist besonders hilfreich, wenn verschiedene Teile schnell hergestellt werden müssen.

Modulare Aufbauten machen die Produktion noch flexibler. Die Maschinen können neu konfiguriert werden, um neue Materialien oder Designs zu verarbeiten, ohne dass eine komplette Überholung erforderlich ist. Vorrichtungen und Klemmen lassen sich leicht ausrichten, was die Rüstzeit verkürzt und die Konsistenz verbessert.

Diese Merkmale sind besonders wertvoll für Prototypen oder Kleinserien. Sie ermöglichen es den Herstellern, schnell zwischen verschiedenen Designs zu wechseln und dabei eine hohe Präzision beizubehalten. Dank dieser Flexibilität können Teams schnell auf Konstruktionsänderungen reagieren und fertige Teile termingerecht liefern.

Wie man die Durchlaufzeit vom Entwurf bis zur Lieferung optimiert?

Bei der Verkürzung der Durchlaufzeit geht es nicht nur darum, schneller zu arbeiten, sondern auch darum, bei jedem Schritt intelligenter zu arbeiten. Die Verbesserung des Ablaufs jeder einzelnen Phase trägt dazu bei, dass Projekte im Zeit- und Kostenrahmen bleiben.

Rationalisierung von Entwurfsdateien und technischer Überprüfung

Ein schneller Fertigungsprozess beginnt mit klaren und genauen Konstruktionsdateien. Ingenieure verwenden 3D-CAD-Modelle, um Abmessungen, Toleranzen und Biegeradien vor der Produktion zu überprüfen. Wenn die Dateien korrekt formatiert sind, können sie direkt an CNC- oder Laserschneidmaschinen gesendet werden, ohne dass zusätzliche Einstellungen erforderlich sind.

Unzureichend vorbereitete Akten führen häufig zu Verzögerungen. Nacharbeiten oder Klärungsanfragen können den gesamten Prozess verlangsamen. Um dies zu vermeiden, führen die Teams Design für Herstellbarkeit (DFM) Überprüfungen, um sicherzustellen, dass die Teile mit den Anlagen und Werkzeugen des Unternehmens kompatibel sind. So wird sichergestellt, dass die Entwürfe mit Standardverfahren effizient hergestellt werden können.

Eine gute Kommunikation zwischen Designern und Ingenieuren spart ebenfalls Zeit. In direkten Gesprächen lassen sich kleine Details - wie Lochgrößen, Biegezugaben oder Materialstärken - sofort klären. Diese Teamarbeit reduziert das Hin- und Herschreiben von E-Mails und beschleunigt den Übergang vom Entwurf zur Produktion.

Effiziente Materialauswahl und Bestandsverwaltung

Materialauswahl und -verfügbarkeit beeinflussen die Vorlaufzeit erheblich. Wenn die benötigten Metalle bereits auf Lager sind, kann die Produktion sofort nach der Genehmigung des Entwurfs beginnen. Betriebe, die gängige Materialien wie Aluminium, Edelstahl und kaltgewalzten Stahl vorrätig haben, können Aufträge viel schneller bearbeiten.

Die Wahl von Standardmaterialien ist ebenfalls hilfreich. Durch die Verwendung typischer Blechdicken entfällt die Notwendigkeit, auf spezielle oder schwer zu findende Materialien zu warten. Ingenieure sollten ein Gleichgewicht zwischen der Leistung der Teile und der Materialverfügbarkeit finden, um unnötige Verzögerungen zu vermeiden und eine optimale Produktion zu gewährleisten.

Innovative Inventarsysteme verfolgen den Materialverbrauch und bestellen automatisch Nachschub. So wird sichergestellt, dass beliebte Metalle immer verfügbar sind. Auf diese Weise kann die Produktion direkt von der Planung zum Schneiden übergehen, ohne auf Lieferungen zu warten.

Parallele Produktion und intelligente Terminplanung

Bei der schnellen Fertigung wird häufig eine parallele Produktion anstelle einer strikten Schritt-für-Schritt-Sequenz verwendet. Schneiden, Biegen und Endbearbeitung können gleichzeitig erfolgen, um die Auslastung von Maschinen und Arbeitskräften zu maximieren. Dies gewährleistet einen reibungslosen Ablauf der Teile und verhindert Produktionsengpässe.

Intelligente Planungssoftware hilft bei der Verwaltung dieses Prozesses. Sie überwacht die Arbeitslast, die Maschinenverfügbarkeit und die Liefertermine in Echtzeit. Durch die Zuweisung von Aufgaben an die besten Ressourcen werden Ausfallzeiten vermieden und ein ausgewogener Arbeitsablauf aufrechterhalten.

Die parallele Produktion ist für Baugruppen mit mehreren Teilen von Vorteil. Wenn die Zeitpläne für jedes Teil aufeinander abgestimmt sind, können die Hersteller komplette Baugruppen schneller und zuverlässiger fertigstellen und liefern.

Typische Vorlaufzeiten für gängige Blechbearbeitungsprozesse

Die Vorlaufzeiten können je nach Prozess, Komplexität der Teile, Menge und Endbearbeitung variieren. Die Kenntnis der durchschnittlichen Fristen hilft Ihnen, Projekte besser zu planen und klar mit den Lieferanten zu kommunizieren.

Standard- vs. Eilbestellungen: Was zu erwarten ist

Bei Standardaufträgen dauert die Fertigung in der Regel 7 bis 15 Arbeitstage. Dies umfasst alle Phasen - Entwurfsprüfung, Schneiden, Formen, Schweißen, Endbearbeitung und Prüfung. Komplexere Baugruppen oder große Produktionsserien können längere Bearbeitungszeiten erfordern, insbesondere wenn mehrere Oberflächenbehandlungen erforderlich sind.

Eilaufträge sind erforderlich, wenn Teile schnell benötigt werden. Viele Fertigungsbetriebe bieten Expressdienste an, die Prototypen in nur 2 bis 5 Tagen liefern. Bei kleinen Produktionsserien kann der Zeitplan oft auf etwa eine Woche verkürzt werden, indem Material und Maschinenzeit priorisiert werden.

Vorbereitung ist der Schlüssel zu einer schnellen Abwicklung. Saubere und genaue Konstruktionsdateien, frühzeitige Materialbestätigung und prompte Antworten auf technische Fragen tragen dazu bei, dass Ihr Auftrag ganz vorne in der Warteschlange steht. Wenn alles im Voraus fertig ist, kann die Produktion fast sofort beginnen.

Faktoren, die die Durchlaufzeit beeinflussen

Mehrere Faktoren beeinflussen die Zeit, die für die Fertigstellung und Lieferung von Teilen benötigt wird. Die häufigsten sind die Komplexität der Konstruktion, die Materialverfügbarkeit, die Ausrüstungskapazität und die Endbearbeitungsverfahren.

Komplexe Konstruktionen erfordern mehr Zeit für die Einrichtung und Prüfung. Teile mit engen Toleranzen, vielen Biegungen oder Schweißnähten erfordern besondere Sorgfalt. Oberflächenbehandlungen wie Pulverbeschichtung oder Eloxieren kosten ebenfalls Zeit, da jeder Schritt nacheinander ausgeführt werden muss.

Die Verfügbarkeit von Materialien kann ein Projekt beschleunigen oder verlangsamen. Standardmaterialien sind in der Regel sofort einsatzbereit, aber spezielle Legierungen oder kundenspezifische Dicken können zusätzliche Beschaffungszeit erfordern. Die frühzeitige Mitteilung von Materialdetails hilft, spätere Wartezeiten zu vermeiden.

Auch die Maschinenkapazität spielt eine Rolle. Wenn die Maschinen ausgelastet sind, muss die Produktion möglicherweise warten, es sei denn, das Projekt ist als dringend eingestuft. Moderne Planungssoftware hilft, die Arbeitsbelastung auszugleichen und Engpässe zu vermeiden.

Wie Shengen schnell und zuverlässig Blechteile liefert?

Jede Phase - von der Angebotserstellung bis zur Auslieferung - ist darauf ausgelegt, die Wartezeit zu minimieren und eine gleichmäßige Produktion zu gewährleisten. Mit fortschrittlichen Maschinen, erfahrenen Ingenieuren und einem optimierten Arbeitsablauf stellt Shengen sicher, dass jedes Projekt vom Konzept bis zur Fertigstellung effizient verläuft.

Werkseigene Anlagen und automatisierte Produktionslinien

Durch den eigenen Maschinenpark hat Shengen die vollständige Kontrolle über die Produktion. Die Werkstatt umfasst Laserschneider, CNC-Biegemaschinen, Stanzpressen und Schweißstationen - alles unter einem Dach. Dadurch entfallen Verzögerungen, die durch Outsourcing oder das Verschieben von Teilen zwischen Zulieferern entstehen.

Automatisierung ist der Schlüssel zur Aufrechterhaltung der Geschwindigkeit. Laserschneider und CNC-Abkantpressen sind so programmiert, dass sie verschiedene Aufgaben mit geringer Einrichtungszeit erledigen können. Werkzeugwechsel und Biegeprogramme sind vorprogrammiert, so dass die Bediener innerhalb weniger Minuten zwischen den Aufgaben wechseln können. Diese Flexibilität ermöglicht eine schnelle Bearbeitung sowohl von Prototypen als auch von Großaufträgen bei gleichbleibend hoher Präzision.

Automatisierte Planungssoftware verbindet jede Stufe des Produktionsprozesses. Sie koordiniert Maschinen, Materialien und Bediener in Echtzeit. Sobald das Schneiden beendet ist, wird sofort mit dem Biegen oder Schweißen begonnen. Dieser nahtlose Fluss hält die Produktionslinie ohne unnötige Unterbrechungen in Gang.

Erfahrene Ingenieure und schnelles Angebotssystem

Hinter jeder schnellen Lieferung steht ein kompetentes Ingenieurteam. Die Ingenieure von Shengen verfügen über umfassende Erfahrung in der Blechkonstruktion und -fertigung. Sie prüfen Zeichnungen, bestätigen die Herstellbarkeit und schlagen Änderungen vor, die sowohl Zeit als auch Kosten sparen. Durch dieses frühzeitige Feedback werden Konstruktionsfehler vermieden und spätere Verzögerungen in der Produktion reduziert.

Auch der Angebotsprozess ist auf Schnelligkeit ausgelegt. Wenn ein Kunde eine CAD-Datei oder eine Zeichnung hochlädt, verwenden die Ingenieure automatisierte Tools, um den Materialverbrauch, die Schneidezeit und die Gesamtkosten zu berechnen. So können genaue Angebote innerhalb von Stunden statt Tagen erstellt werden.

Die schnelle Angebotserstellung ermöglicht es Kunden, schnell und effizient fundierte Entscheidungen zu treffen. Sobald ein Angebot genehmigt ist, werden die gleichen Daten direkt in die Produktionsplanung eingespeist - eine erneute Eingabe oder manuelle Einrichtung ist nicht erforderlich. Diese digitale Verbindung zwischen Angebotserstellung und Fertigung stellt sicher, dass die Produktion fast sofort beginnen kann.

Bewährter Workflow vom Prototyp bis zur Massenproduktion

Der Arbeitsablauf von Schengen ist auf Konsistenz und Wiederholbarkeit ausgelegt. Er beginnt mit der Herstellung von Prototypen, bei denen Form, Passform und Funktion geprüft werden. Nach der Genehmigung werden alle Parameter digital gespeichert, um sicherzustellen, dass die Produktionsteile exakt dem Prototyp entsprechen.

Bei der Großserienproduktion ermöglichen standardisierte Setups und modulare Werkzeuge dem Team eine schnelle Produktionssteigerung. Maschineneinstellungen, Biegeprogramme und Schweißsequenzen werden konsequent für jede Charge wiederverwendet, um für alle Teile das gleiche hohe Qualitätsniveau zu gewährleisten.

Die Qualitätskontrolle findet bei jedem Schritt statt - nicht nur am Ende. Die Ingenieure überprüfen die Abmessungen, die Ausrichtung und die Oberflächenbeschaffenheit während der Produktion. Diese kontinuierliche Inspektion verhindert Fehler, reduziert Nacharbeit und hält den gesamten Prozess von Anfang bis Ende effizient.

Abwägen zwischen Geschwindigkeit und anderen kritischen Faktoren

Bei der schnellen Blechfertigung geht es nicht nur um die schnelle Fertigstellung von Teilen. Die tatsächliche Effizienz ergibt sich aus der Ausgewogenheit von Geschwindigkeit, Qualität und Kosten durch durchdachte Planung und starke technische Unterstützung in jeder Phase.

Qualitätskontrolle bei hoher Geschwindigkeit sicherstellen

Bei einem hohen Produktionstempo kann es eine Herausforderung sein, eine gleichbleibende Qualität zu gewährleisten. Kleine Fehler können sich schnell ausbreiten, wenn der Prozess nicht genau beobachtet wird. Deshalb ist eine strenge Qualitätskontrolle in der Hochgeschwindigkeitsfertigung unerlässlich.

Ingenieure setzen digitale Prüfgeräte und automatische Messsysteme ein, um Probleme sofort zu erkennen. Die Inline-Prüfung, die während des Schneidens, Biegens und Schweißens durchgeführt wird, stellt sicher, dass jedes Teil die Maß- und Toleranzstandards einhält, bevor es zum nächsten Schritt übergeht. Dieses Echtzeit-Feedback verhindert Fehler, reduziert den Ausschuss und vermeidet Verzögerungen im späteren Produktionsprozess.

Standardisierte Programme tragen ebenfalls zur Aufrechterhaltung der Genauigkeit bei. Die Maschinen verwenden voreingestellte Einstellungen für Wiederholungsaufträge, um auch bei hohen Geschwindigkeiten eine gleichbleibende Leistung zu gewährleisten. Die Bediener überprüfen die Kalibrierung vor jedem Lauf, und die Qualitätsteams führen regelmäßige Kontrollen durch, um sicherzustellen, dass die Ergebnisse innerhalb der Spezifikationen bleiben.

Kommunikation ist genauso wichtig wie die Ausrüstung. Ingenieure, Bediener und Qualitätsmitarbeiter arbeiten zusammen, um Probleme zu erkennen und zu beheben, bevor sie die Produktion beeinträchtigen. Diese Teamarbeit sorgt dafür, dass Geschwindigkeit und Präzision immer Hand in Hand gehen.

Kostenüberlegungen für Expedited Services

Eine schnelle Lieferung ist oft mit zusätzlichen Kosten verbunden. Eilaufträge erfordern möglicherweise eine vorrangige Terminplanung, Überstunden oder spezielle Maschinenzeiten. Diese Schritte erhöhen die Produktionskosten, aber sie sind es oft wert, um knappe Fristen einzuhalten oder entgangene Geschäftsmöglichkeiten zu vermeiden.

Für ein effektives Kostenmanagement ist die Planung entscheidend. Kunden, die Prognosen erstellen oder Aufträge in Chargen erteilen, können sich oft bessere Preise sichern und gleichzeitig kurze Vorlaufzeiten einhalten. Eine flexible Planung trägt dazu bei, die Arbeitsbelastung auszugleichen und den Bedarf an Überstunden oder plötzlichen Rüstungsänderungen zu verringern.

Auch die Materialauswahl beeinflusst die Kosten. Die Wahl von Metallen, die bereits auf Lager sind, und die Verwendung von Standardblechformaten hilft, Verzögerungen bei der Beschaffung und zusätzliche Kosten zu vermeiden. Ingenieure können geeignete Alternativen vorschlagen, die die Festigkeits- und Oberflächenanforderungen erfüllen und gleichzeitig schneller und kostengünstiger zu produzieren sind.

Schneller zu Ihren Teilen mit Shengen

Eine schnelle Blechfertigung beginnt lange vor dem ersten Zuschnitt - sie beginnt damit, wie gut Ihr Projekt vorbereitet ist. Wenn Ihre Zeichnungen, Materialien und Spezifikationen von Anfang an klar sind, geht der Angebots- und Produktionsprozess viel schneller. Shengen hat sich zum Ziel gesetzt, seinen Kunden in jeder Phase, von der Einreichung des Entwurfs bis zur endgültigen Lieferung, Zeit zu sparen.

Je vollständiger und genauer Ihre Konstruktionsdateien sind, desto schneller können die Ingenieure ein Angebot erstellen. Wenn Sie 3D-CAD-Dateien in Formaten wie STEP, IGES oder DXF einreichen, können automatische Tools die Teilegeometrie sofort lesen. Achten Sie darauf, dass Sie Details wie Materialart, Oberflächenbeschaffenheit und Menge angeben, damit die Ingenieure Preise und Lieferzeiten korrekt berechnen können.

Ein kurzer Hinweis auf die Funktion des Teils oder kritische Abmessungen ist ebenfalls hilfreich. Auf diese Weise können Ingenieure potenzielle Herausforderungen bei der Herstellung frühzeitig erkennen, z. B. enge Biegungen oder ungewöhnliche Lochmuster. Wenn Sie Ihren bevorzugten Toleranzbereich bereits kennen, sollten Sie ihn ebenfalls angeben - das verkürzt die Überprüfungszeit und verhindert später unnötige Überarbeitungen.

Sie brauchen Ihre Teile schnell? Laden Sie Ihre Zeichnungen und Anforderungen noch heute hoch um ein schnelles Angebot von Shengens Ingenieurteam zu erhalten. Unsere Experten prüfen Ihren Entwurf, bestätigen die Herstellbarkeit und senden Ihnen innerhalb weniger Stunden einen detaillierten Kostenvoranschlag - damit Ihr Projekt ohne Verzögerung in Produktion gehen kann.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.