Das Schweißen hochpräziser Teile kann nicht einfach sein. Einige traditionelle Methoden können die hohen Standards von Branchen wie der Luft- und Raumfahrt und der Automobilindustrie nicht erfüllen. Möglicherweise hatten Sie Probleme mit schlechter Schweißqualität, Materialverzerrungen oder ineffizienten Prozessen, die die Kosten in die Höhe treiben.

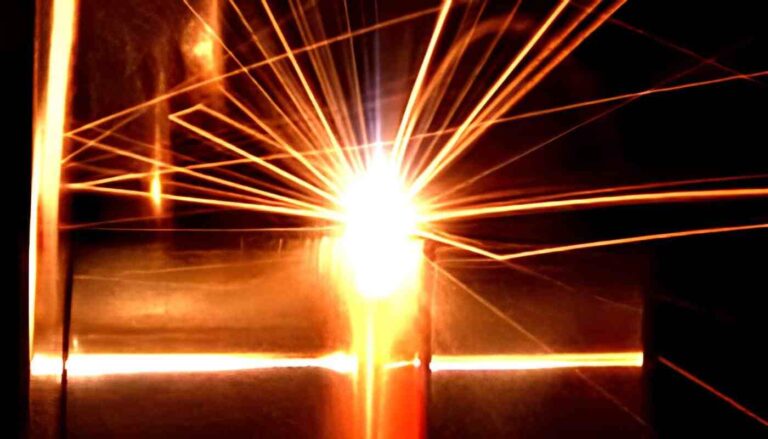

Elektronenstrahlschweißen ist eine Methode, die eine verzerrungsarme und hochpräzise Schweißlösung bietet. Mit einem fokussierten Elektronenstrahl und geringer Wärmezufuhr können wir tiefe Schweißnähte erzeugen. Dies ist ideal für Anwendungen, bei denen Präzision und Qualität erforderlich sind.

Sind Sie neugierig, wie diese Technologie Ihre Produktion verbessern kann? Entdecken Sie die wichtigsten Vorteile.

Grundlagen des Elektronenstrahlschweißens

Was ist Elektronenstrahlschweißen (EBW)?

Elektronenstrahlschweißen ist ein Verfahren zum Verbinden von Materialien mithilfe eines Hochgeschwindigkeitselektronenstrahls. Der Prozess wird im Vakuum durchgeführt, wodurch Verunreinigungen und Oxidation vermieden werden. Der hochenergetische Elektronenstrahl ermöglicht tiefes Durchdringen bei minimaler Wärmezufuhr.

Die Schlüsselkomponenten eines EBW-Systems

Die Hauptkomponenten eines Elektronenstrahlschweißsystems sind:

- Elektronenkanone: Beschleunigt und erzeugt Elektronen bei hoher Geschwindigkeit.

- Vakuumkammer: Stellt sicher, dass das Schweißen in einer kontaminationsfreien Umgebung erfolgt.

- Der Werkstückmanipulator: Positioniert und bewegt das Werkstück, um präzises Schweißen sicherzustellen.

- Strahlkontrollsystem: Dieses System lenkt und fokussiert einen Elektronenstrahl, um die gewünschten Schweißeigenschaften zu erzielen.

- Kühlsystem: Kontrolliert die Temperatur und verhindert eine Überhitzung von Geräten oder Werkstücken.

Arten von Elektronenstrahlschweißtechniken

Es gibt viele Varianten des Elektronenstrahlschweißens. Jede ist für unterschiedliche Anwendungen geeignet.

- Punktschweißen: Ideal zum Verbinden kleiner Flächen und für Anwendungen, die eine hohe Präzision erfordern.

- Nahtverschweißung: Das Durchlaufschweißen entlang einer Naht eignet sich für lange, linienförmige Schweißnähte.

- Tiefschweißen nutzt die hohe Energie des Elektronenstrahls zum Erzeugen tiefer Schweißnähte, was üblicherweise bei dicken Materialien zum Einsatz kommt.

- Mikroschweißen: Entwickelt für das Schweißen extrem kleiner oder empfindlicher Komponenten, die häufig in der Elektronik- oder Medizingeräteherstellung verwendet werden.

So funktioniert EBW: Schritt-für-Schritt-Prozess

Einrichtung und Vorbereitung

- Materialauswahl: Der erste Schritt besteht in der Auswahl der zu schweißenden Materialien. Stellen Sie sicher, dass sie mit dem Elektronenstrahlschweißen kompatibel sind.

- Reinigung der Werkstücke: Alle Verunreinigungen wie Staub, Öl und Oxide, die die Schweißqualität beeinträchtigen könnten, werden entfernt.

- Vorrichtung: Um die Stabilität beim Schweißen zu gewährleisten, werden Werkstücke sicher eingespannt oder fixiert.

Beladen der Vakuumkammer

- Platzierung: Die vorbereiteten Werkstücke werden in die Vakuumkammer der EBW-Maschinen gelegt.

- Dichtungskammer: Eine Vakuumkammer ist abgedichtet, sodass beim Schweißen keine Luft in die Kammer gelangen kann.

- Vakuumerzeugung: Luft wird aus der Kammer gesaugt, wodurch ein Vakuum entsteht. Dieser Schritt ist wichtig, um eine saubere und oxidationsfreie Schweißnaht zu gewährleisten.

Elektronenstrahlerzeugung

- Elektronenkanonen: Eine Elektronenkanone erzeugt einen Hochgeschwindigkeitsstrom von Elektronen.

- Strahlfokussierung: Elektronen werden mit Hilfe magnetischer Linsen zu einem schmalen, konzentrierten Strahl fokussiert. Der Strahlfokus wird je nach Materialdicke und gewünschter Eindringtiefe angepasst.

Schweißverfahren

- Strahlausrichtung: Ein fokussierter Elektronenstrahl wird auf die Verbindungsstelle zweier Materialien gerichtet.

- Fusion und Schmelzen: Die kinetische Energie der Elektronen wird beim Auftreffen in Wärme umgewandelt. Dadurch schmilzt das Material in der Verbindung zusammen.

- Kontrollierte Bewegung: Das Werkstück oder der Elektronenstrahl wird entlang der Verbindung bewegt, um eine nahtlose Schweißnaht zu erzeugen. Die Bewegung wird präzise geregelt, um eine gleichbleibende Qualität der Schweißnaht zu gewährleisten.

Erstarrung und Abkühlung

- Deaktivierung des Elektronenstrahls: Nach Abschluss der Schweißung wird der Elektronenstrahl abgeschaltet.

- Kühlung: Durch das Abkühlen des Materials erstarrt das geschmolzene Metall und es entsteht eine feste und dauerhafte Verbindung.

- Inspektion nach dem Schweißen: Eine geprüfte Schweißnaht wird auf ihre Einhaltung der Qualitätsstandards überprüft. Diese Prüfung kann mit zerstörungsfreien Methoden erfolgen.

Nachbearbeitung nach dem Schweißen

- Entfernen des Werkstücks: Nach erneutem Druckaufbau in der Vakuumkammer kann das Schweißwerkstück entnommen werden.

- Reinigung, Endbearbeitung und bearbeitete Bereiche: Das Werkstück wird von Restverunreinigungen oder Oxiden gereinigt. Der Schweißbereich kann bearbeitet oder fertig um die endgültigen Spezifikationen zu erfüllen.

Anwendungen des Elektronenstrahlschweißens

Luft- und Raumfahrtindustrie: Wichtige Anwendungen

- Flugzeugtriebwerkskomponenten

- Satelliten und Raketenstrukturen

- Turbinenschaufeln

- Hochbelastete Strukturbauteile

Automobilbau: Leistungssteigerung

- Antriebsstrangkomponenten

- Getriebe

- Abgasanlagen

- Sicherheitskritische Komponenten

Stromerzeugung: Turbinen- und Nuklearkomponenten

- Dampfturbinenrotoren

- Kernreaktorkomponenten

- Wärmetauscher

- Druckbehälter

Schweißpräzision für die Elektronik und Mikroelektronik

- Mikroschaltungsverbindungen

- Sensorbaugruppen

- Halbleiterbauelemente

- Präzisionsinstrumente

Medizinische Geräte und Instrumente

- Chirurgische Instrumente

- Implantierbare Geräte

- Komponenten von Diagnosegeräten

- Komponenten für Orthetik und Prothetik

Elektronenstrahlschweißen: Vor- und Nachteile

Vorteile:

Hohe Präzision und Genauigkeit

EBW ermöglicht eine genaue Steuerung des Schweißprozesses. Daher eignet sich das Verfahren ideal für Anwendungen, die komplizierte Details und enge Toleranzen erfordern.

Tiefe Penetration

Fokussierte Elektronenstrahlen können

EBW verkleinert die Wärmeeinflusszone (WEZ) und verringert so Verformungen, Verwerfungen oder Materialabbau.

Saubere Schweißnähte

Eine Vakuumumgebung reduziert Defekte und Oxidation.

Fähigkeit zum Schweißen verschiedener Materialien

Durch EBW können Werkstoffe mit unterschiedlichen Schmelztemperaturen oder Wärmeausdehnungsraten verbunden werden.

Automatisierung

EBW-Systeme bieten hervorragende Wiederholbarkeit und Konsistenz bei mehreren Schweißnähten. Dies ist bei der Massenproduktion wichtig.

Nachteile:

Hohe Gerätekosten

Die Kosten für EBW-Geräte können für kleine Unternehmen und Anwendungen mit geringem Volumen unerschwinglich sein.

Komplexe Installation und Wartung

Die Installation und Wartung eines EBW erfordert spezielle Fachkenntnisse und Fachwissen, was zu höheren Betriebskosten und höherer Komplexität führen kann.

Vakuumbedarf

Zum Schweißen bestimmter Komponenten muss ein Vakuum erzeugt werden. Dies erhöht die Rüstzeit und begrenzt die Größe und Form der verwendbaren Teile.

Eingeschränkte Materialverträglichkeit

Mit EBW können verschiedene Materialien geschweißt werden. Einige Materialien sind jedoch möglicherweise nicht geeignet, insbesondere solche, die flüchtig sind oder unter Vakuumbedingungen ausgasen.

Fähigkeiten und Schulung des Bedieners

Der Betrieb eines EBW erfordert hochqualifiziertes Personal. Dies kann in Regionen, in denen mehr qualifizierte Bediener benötigt werden, ein Hindernis darstellen.

Größenbeschränkungen

Die Größe der Vakuumkammern kann die Größe der schweißbaren Werkstücke begrenzen.

Vergleich mit anderen Schweißtechniken

EBW vs. Laserstrahlschweißen

- Präzision: Beide bieten eine hohe Genauigkeit, aber EBW bietet eine tiefere Penetration.

- Umfeld: EBW wird im Vakuum durchgeführt, während LBW im Freien durchgeführt werden kann.

- Materialhandhabung: LBW kann ein breiteres Materialspektrum verarbeiten.

- Geschwindigkeit: LBW bietet grundsätzlich schnellere Bearbeitungszeiten.

EBW vs. WIG- und MIG-Schweißen

- Wärmeeinflusszone (WEZ): Die Wärmeeinflusszone (WEZ) von EBW ist kleiner als die von WIG oder MIG, wodurch die Verzerrung reduziert wird.

- Präzision: Das EBW bietet ein viel höheres Maß an Präzision und Genauigkeit.

- Anwendung: MIG, WIG und EBW sind vielseitig, aber EBW kann für spezielle Aufgaben verwendet werden, die eine hohe Präzision erfordern.

- Aufstellen: TIG, MIG und EBW haben einfachere Setups und sind kostengünstiger als EBW.

Reibrührschweißen vs. Reibrührschweißen

- Materialverträglichkeit: FSW kann nur bestimmte Materialien schweißen.

- Präzision: EBW bietet höhere Präzision für komplexe Geometrien.

- Umfeld: FSW erfordert kein Vakuum.

- Anwendung: FSW eignet sich am besten für duktile Metalle, während EBW für hochfeste und ungleiche Legierungen geeignet ist.

Widerstandsschweißen vs. EBW

- Penetration: EBW dringt tiefer ein als Widerstandsschweißen

- Präzision: EBW bietet mehr Präzision für filigrane und komplexe Bauteile.

- Geschwindigkeit: Widerstandsschweißen ist bei der Produktion großer Stückzahlen effizienter und schneller.

- Aufstellen: Widerstandsschweißen ist kostengünstiger und unkomplizierter, insbesondere bei dünnen Materialien oder beim Punktschweißen.

Elektronenstrahlschweißen: Herausforderungen und Chancen

Hohe Gerätekosten

Elektronenstrahlschweißsysteme sind aufgrund ihrer fortschrittlichen Technologie, wie Hochspannungsstromversorgung, Elektronenkanonen oder Vakuumkammern, teuer. Die Anfangsinvestition ist hoch und möglicherweise nicht für alle Unternehmen erschwinglich.

Die Wartung von EBW-Geräten ist ein komplexer Prozess, der spezielle Teile und Fähigkeiten erfordert, was zu erhöhten Betriebskosten führen kann. Um das System auf Höchstleistung zu halten, ist regelmäßige Wartung erforderlich. Dies erhöht die Kosten.

Komplexität der Bedienung

Dies erfordert ein Vakuum, was den Aufbau komplizierter macht und die Schweißbarkeit einschränkt. Auch die Vorbereitungszeit wird dadurch erhöht.

Die Bediener müssen eine umfassende Schulung absolvieren, um die komplexen Aspekte des EBW-Verfahrens zu verstehen, einschließlich der Bedienung der Geräte und der Schweißparameter.

Eingeschränkte Materialverträglichkeit

Für manche Materialien ist EBW ungeeignet, da sie beispielsweise flüchtig sind oder unter Vakuum ausgasen.

Aufgrund des energiereichen Elektronenstrahls kann das Schweißen dünner Materialien aufgrund von Schmelzen oder Verformungen eine Herausforderung darstellen.

Anforderungen an die Fähigkeiten des Bedieners

EBW erfordert ein hohes Maß an technischem Fachwissen, um die Geräte zu bedienen und den Schweißprozess zu verstehen. Dies kann in Gebieten mit einem Mangel an qualifizierten Bedienern ein Problem darstellen.

Bediener müssen sich über die neuesten Fortschritte und Techniken auf dem Laufenden halten, während sich die EBW-Technologie weiterentwickelt. Dies erfordert kontinuierliche Aus- und Weiterbildung.

Schlussfolgerung

Elektronenstrahlschweißen ist ein Hochleistungsschweißverfahren, das Präzision und Qualität bietet. Der Prozess bringt jedoch auch seine Herausforderungen mit sich, wie hohe Kosten und Komplexität der Bedienung. Seine Vorteile in Bezug auf Schweißpräzision und die Fähigkeit, mit schwierigen Materialien zu arbeiten, machen es jedoch zu einem unverzichtbaren Werkzeug für die fortschrittliche Fertigung. Elektronenstrahlschweißen ist die beste Wahl für Anwendungen, bei denen keine Kompromisse bei der Qualität gemacht werden können.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Können empfindliche Materialien mit dem Elektronenstrahlschweißen geschweißt werden?

Ja, Elektronenstrahlschweißen ist für empfindliche Materialien sicher. Es ist ideal für empfindliche und reaktive Materialien wie Titan und Aluminium, da es im Vakuum stattfindet.

Welche Materialien können Sie mit der EBW-Technologie schweißen?

EBW kann mit verschiedenen Materialien verwendet werden, darunter Edelstahl, Titan, Aluminium, Nickellegierungen und Kupfer. Es kann zum präzisen Schweißen unterschiedlicher Materialien verwendet werden.

Welche Branchen profitieren am meisten von EBW?

Die Branchen Luft- und Raumfahrt, Automobilbau, Energie, Elektronik, Mikroelektronik und Herstellung medizinischer Geräte können am meisten von EBW profitieren. Diese Branchen benötigen die hohe Präzision, die tiefe Durchdringung und die minimale Verzerrung, die EBW bietet.

Wie wird die Zukunft der EBW-Technologie in Kürze aussehen?

Zu den zukünftigen Trends im Bereich EBW gehören die Entwicklung tragbarer EBW-Systeme sowie die Erforschung von EBW-Anwendungen in der additiven Fertigung. Es bedarf fortlaufender Forschung, um die mit EBW schweißbaren Materialien zu erweitern und die Effizienz des Verfahrens zu verbessern.

Weitere Ressourcen:

EBW vs. Laserstrahlschweißen – Quelle: Camvaceng

Schweißen komplexer Geometrien – Quelle: Emerson

Werkstoffverträglichkeit beim Schweißen – Quelle: Hybrocosales

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.