Das Laserschneiden von Blechen ist heute eine der genauesten und flexibelsten Methoden in der modernen Fertigung. Viele Erstkäufer stehen jedoch immer noch vor den üblichen Problemen. Dazu gehören unklare Zeichnungen, die Wahl des falschen Materials oder fehlende Toleranzangaben. Solche Fehler führen oft zu Verzögerungen und erhöhten Kosten.

Dieser Artikel erklärt, wie Sie diese Probleme vermeiden können, bevor Sie Ihren Auftrag erteilen. Er behandelt die Funktionsweise des Laserschneidens, die Auswahl des richtigen Materials, die Festlegung der richtigen Toleranzen und die Planung der Oberflächenbeschaffenheit. Jeder Abschnitt enthält einfache, praktische Tipps, die Ihnen helfen, genaue Ergebnisse zu vernünftigen Kosten zu erzielen.

Wie Laserschneiden funktioniert?

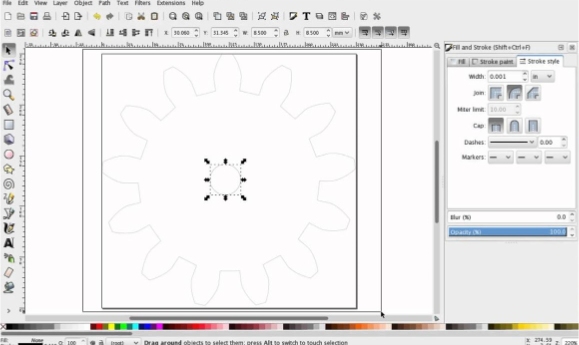

Laserschneiden ist ein Verfahren, bei dem ein fokussierter Lichtstrahl verwendet wird, um Metallbleche mit hoher Präzision zu schneiden. Die Energie des Lasers schmilzt oder verdampft das Material entlang einer festgelegten Bahn und erzeugt saubere, glatte Kanten. Ein computergesteuertes System bewegt den Strahl auf der Grundlage Ihrer CAD-Datei und ermöglicht so die präzise Herstellung selbst komplexer Formen, feiner Löcher und scharfer Ecken.

Der Prozess beginnt damit, dass eine Konstruktionsdatei, in der Regel im DXF- oder STEP-Format, in die Software der Maschine hochgeladen wird. Die Software wandelt den Entwurf in Schneidpfade um. Dann bewegt sich der Laserkopf über das Blech und fokussiert den Strahl auf einen winzigen Punkt. Der fokussierte Strahl erreicht extrem hohe Temperaturen und schmilzt das Metall sofort entlang der Bahn.

Nach dem Schneiden werden die Teile von der Platte getrennt. Alle kleinen Grate werden entfernt. Da der Balken so schmal ist, ist die Schnittfuge - die Breite des Schnitts - minimal. Dies trägt zur Verringerung des Materialabfalls bei und gewährleistet präzise Kanten.

Arten von Laserschneidmaschinen

Es gibt drei Haupttypen von Laserschneidmaschinen: Faser-, CO₂- und YAG-Laser. Jeder Typ hat seine Stärken und idealen Einsatzmöglichkeiten.

Faserlaserschneiden verwendet einen Festkörperlaser, der durch Glasfaseroptik übertragen wird. Er ist hocheffizient und ideal für reflektierende Metalle wie Edelstahl, Aluminium, Messing und Kupfer. Faserlaser bieten hohe Schneidgeschwindigkeiten, geringen Wartungsaufwand und hervorragende Präzision.

CO₂-Laserschneiden verwendet ein Gasgemisch aus Kohlendioxid, Stickstoff und Helium. Es erzeugt glatte Kanten und kann sowohl Metalle als auch Nichtmetalle, wie Kunststoff, Holz und Acryl, schneiden. Es eignet sich am besten für unlegierten und rostfreien Stahl mittlerer Dicke, ist aber bei reflektierenden Metallen wie Aluminium oder Messing weniger effektiv.

Das YAG-Laserschneiden ist bei Blechen weniger verbreitet, eignet sich aber zum Markieren oder Bohren feiner Strukturen. Er kann dünne Metalle und spezielle Materialien bearbeiten, arbeitet aber in der Regel mit niedrigeren Geschwindigkeiten als Faserlaser.

Vorbereiten Ihrer Designdateien

Akkurate Designdateien sind die Grundlage für präzise lasergeschnittene Teile. Eine korrekte Formatierung und saubere Layouts helfen, Fehler zu vermeiden und die Produktion im Zeitplan zu halten. Hier erfahren Sie, wie Sie Ihre CAD-Dateien vorbereiten, um einen reibungslosen Schneidprozess zu gewährleisten.

Akzeptierte Dateiformate

Die meisten Laserschneidsysteme verwenden CAD-Dateien direkt. Zu den gängigsten Formaten gehören DXF, DWG, STEP, IGES und AI.

DXF und DWG sind ideal für den 2D-Schnitt. Sie definieren Konturen, Löcher und Schlitze mithilfe von Vektorlinien. Diese Formate gewährleisten genaue Umrisse für flache Blechteile.

STEP und IGES eignen sich am besten für 3D-Modelle. Sie ermöglichen es Ingenieuren, die gesamte Geometrie zu betrachten und flache Muster für Biege- oder Faltabschnitte zu erstellen. Diese Formate sind praktisch für Teile, die eine Kombination aus Laserschneiden und Umformen erfordern.

AI-Dateien (Adobe Illustrator) eignen sich für einfache flache Designs wie Tafeln oder Schilder. Vergewissern Sie sich vor dem Versenden, dass die Pfade sauber, vektorbasiert und frei von Überlappungen sind.

Behalten Sie beim Exportieren die Zeichnung im Maßstab 1:1 bei und löschen Sie alle verdeckten oder doppelten Geometrien. Speichern Sie jedes Teil als separate Datei und beschriften Sie sie eindeutig mit der Materialart und -stärke. Dies hilft Ingenieuren, Ihre Dateien schnell zu überprüfen und Fehler bei der Einrichtung zu vermeiden.

Design-Tipps für glattes Schneiden

Kleine Konstruktionsdetails können die Schnittgenauigkeit erheblich beeinflussen. Befolgen Sie diese einfachen Regeln, um die Ergebnisse zu verbessern und die Nacharbeit zu minimieren.

- Mindestgröße des Merkmals: Vermeiden Sie Merkmale, die kleiner sind als die Breite des Laserstrahls, normalerweise 0,1-0,2 mm. Winzige Löcher oder dünne Schlitze können schmelzen oder sich verziehen. Als Richtwert sollte die minimale Lochgröße gleich der Materialdicke sein.

- Kerbenausgleich: Der Laser entfernt entlang seines Weges einen schmalen Streifen Material, den so genannten Schnittspalt. Diese Breite hängt vom Material und dem Lasertyp ab und liegt normalerweise zwischen 0,1 und 0,3 mm. Prüfen Sie, ob Ihr Hersteller die Schnittfuge automatisch ausgleicht oder ob er Ihr Design versetzt, um genaue Abmessungen zu erhalten.

- Abstand von Loch zu Kante: Bringen Sie Löcher oder Ausschnitte mindestens eine Materialstärke von der Außenkante entfernt an. Wenn sie zu nahe sind, kann die Hitze Verformungen oder schwache Bereiche verursachen. Bei dickeren oder hitzeempfindlichen Materialien verbessert ein größerer Abstand die Festigkeit und Stabilität des Teils.

Die Wahl des richtigen Metallmaterials

Jedes Metall verhält sich unter dem Laser anders. Wenn Sie wissen, wie jedes Material schneidet und wie sich die Dicke auf die Qualität auswirkt, können Sie die beste Option für Ihr Design wählen.

Gemeinsame Materialoptionen

Aluminium ist ein leichtes, haltbares und korrosionsbeständiges Material. Es wird häufig für Schränke, Tafeln und Elektronikgehäuse verwendet. Aluminium schneidet schnell, reflektiert aber Licht, so dass Faserlaser die beste Wahl sind. Dünne Bleche von 1 bis 4 mm lassen sich sauber schneiden und hinterlassen helle, glatte Kanten.

Edelstahl vereint hohe Festigkeit, Korrosionsbeständigkeit und eine attraktive Oberfläche. Er wird häufig für medizinische Geräte, Lebensmittel und Produkte für den Außenbereich verwendet. Sowohl Faser- als auch CO₂-Laser können Edelstahl schneiden und glatte Kanten mit wenig bis gar keinem Grat erzeugen.

Kohlenstoffstahl (auch als Baustahl bekannt) ist stabil, preiswert und leicht zu verarbeiten. Er ist die häufigste Option für Halterungen, Rahmen und die allgemeine Fertigung. Sowohl Faser- als auch CO₂-Laser funktionieren gut, vor allem, wenn zur Erhöhung der Schnittgeschwindigkeit Sauerstoffunterstützungsgas verwendet wird.

Messing sieht dekorativ aus und ist korrosionsbeständig, weshalb es gerne für Beschilderungen und architektonische Paneele verwendet wird. Da Messing Laserlicht reflektiert, lässt es sich mit Faserlasern besser schneiden als mit CO₂-Lasern.

Materialdicke und ihre Auswirkungen

Die Materialstärke hat einen erheblichen Einfluss auf die Schneidergebnisse. Dünne Bleche schneiden schneller und hinterlassen glattere Kanten, während dicke Bleche mehr Kraft und eine langsamere Bewegung erfordern.

Ein 1 mm dickes Edelstahlblech beispielsweise schneidet fast sofort mit einer sauberen, spiegelglatten Kante. Ein 6-mm-Blech hingegen benötigt eine höhere Leistung und eine langsamere Geschwindigkeit, um vollständig durchzuschneiden, wodurch die Kante leicht stumpf werden kann.

Dickere Materialien speichern auch mehr Wärme, was die Gefahr von Verformungen oder Verfärbungen erhöht - insbesondere bei kleinen Teilen. Die Verwendung von Stützgittern und den richtigen Hilfsgasen hilft, die Hitze zu kontrollieren und die Kanten sauber zu halten.

Was die Kosten betrifft, so erfordern dickere Bleche längere Schneidzeiten und verbrauchen mehr Energie, was ihre Verarbeitung teurer macht. Einige Hersteller berechnen die Schneidezeit, was bedeutet, dass die Optimierung Ihres Designs und Ihrer Materialstärke sowohl Zeit als auch Geld sparen kann.

Festlegung von Toleranzen und Maßgenauigkeit

Eine gute Präzision hängt davon ab, wie eng die Toleranzen sind und wie stabil die Schneidbedingungen bleiben. Wenn Sie verstehen, was Laserschneiden leisten kann - und was es beeinträchtigen kann -, können Sie Teile entwerfen, die perfekt passen und im Rahmen des Budgets bleiben.

Typische Toleranzen beim Laserschneiden

Moderne Laserschneidmaschinen können für die meisten Blechteile Toleranzen von ±0,1 mm erreichen. Bei zerbrechlichen Blechen oder einfachen Formen kann die Genauigkeit bis zu ±0,05 mm betragen. Diese Werte sind für die meisten Halterungen, Platten und Gehäuse mehr als ausreichend.

Wenn Ihr Entwurf sehr enge Passungen oder sehr detaillierte Merkmale erfordert, kann eine zusätzliche Bearbeitung notwendig sein. Toleranzen, die enger als ±0,05 mm sind, erfordern oft sekundäre Verfahren wie Fräsen, Reiben oder Schleifen. Diese helfen, kleine Löcher, Schlitze oder kritische Kanten zu verfeinern, die der Laser allein nicht perfektionieren kann.

Bei der Festlegung von Toleranzen ist es am besten, sie nur dort festzulegen, wo sie wirklich wichtig sind. Wenn überall enge Toleranzen gelten, steigen sowohl die Kosten als auch die Produktionszeit. Wenn Sie funktionale Bereiche strikt einhalten und an anderen Stellen lockerere Grenzen zulassen, erhalten Sie die Präzision ohne unnötige Kosten.

Faktoren, die die Genauigkeit beeinflussen

Es gibt mehrere Faktoren, die beeinflussen, wie genau ein Laserschneider die Abmessungen Ihres Entwurfs treffen kann.

Die Kalibrierung der Maschine ist ein Schlüsselelement. Durch regelmäßige Kalibrierung wird sichergestellt, dass der Strahl perfekt ausgerichtet und fokussiert ist und bei jedem Schnitt gleich bleibt. Selbst kleine Fehlausrichtungen können zu ungleichmäßigen Kanten oder leichten Formabweichungen führen.

Auch die Ebenheit des Materials beeinflusst die Genauigkeit. Wenn das Blech gebogen oder uneben ist, kann der Laser den Fokus verlieren, wodurch sich die Schnittfugenbreite und die Schnitttiefe verändern können. Die Verwendung von flachem, nivelliertem Material hilft, gleichbleibende Ergebnisse zu erzielen.

Ein weiterer Faktor ist die Wärmeausdehnung. Die Hitze des Lasers kann dazu führen, dass sich das Metall beim Schneiden leicht ausdehnt. Wenn das Teil abkühlt, zieht es sich wieder zusammen, was manchmal zu kleinen Maßverschiebungen führt. Dieser Effekt ist bei dickeren Blechen und Materialien wie rostfreiem Stahl, die die Wärme länger speichern, stärker ausgeprägt.

Auswahl der richtigen Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit bestimmt sowohl das Aussehen Ihres Teils als auch seine langfristige Leistungsfähigkeit. Die Wahl der richtigen Oberfläche verbessert die Haltbarkeit, das Aussehen und die Korrosionsbeständigkeit. Im Folgenden finden Sie die gängigsten Oberflächenbehandlungsmethoden und Hinweise dazu, wann sie anzuwenden sind.

Gemeinsame Veredelungsprozesse

Eloxieren wird häufig für Aluminiumteile verwendet. Es bildet eine harte, schützende Oxidschicht, die Korrosion verhindert und in vielen Farben eingefärbt werden kann. Diese Beschichtung verbessert sowohl das Aussehen als auch die Verschleißfestigkeit und ist daher ideal für Elektronikgehäuse, dekorative Platten und Komponenten für den Außenbereich.

Pulverbeschichtung nutzt ein elektrostatisches Verfahren zum Auftragen von Trockenpulver, das dann durch Einbrennen zu einer starken, gleichmäßigen Schicht ausgehärtet wird. Es funktioniert auf Stahl, Edelstahl und Aluminium. Pulverbeschichtete Teile sind kratzfest, rostfrei und verblassen nicht, und es gibt sie in einer Vielzahl von Farben. Es wird häufig für Maschinenabdeckungen, Gehäuse und Konsumgüter verwendet.

Polieren glättet und hellt die Oberfläche auf und verleiht ihr ein spiegelndes Aussehen. Es wird häufig auf Edelstahl angewandt, um ein sauberes, spiegelähnliches Aussehen zu erzielen. Durch das Polieren werden auch kleinere Mängel beseitigt und die Hygiene verbessert, so dass es sich für medizinische, lebensmitteltechnische und dekorative Anwendungen eignet.

Bürsten verleiht dem Metall mit Hilfe von Schleifbändern oder -pads eine feine, lineare Textur. Es reduziert die Blendwirkung und erzeugt eine weiche, matte Oberfläche. Diese Art der Oberfläche wird gerne für Schaltkästen, Schalttafeln und Geräte verwendet, bei denen ein einheitliches und professionelles Erscheinungsbild erwünscht ist.

Wann vor oder nach dem Schneiden fertigstellen?

Die Nachbearbeitung kann entweder vor oder nach dem Laserschneiden erfolgen, je nach Design und optischen Anforderungen.

Vorgefertigte Materialien - wie eloxiertes Aluminium oder gebürsteter Edelstahl - sind praktisch, wenn kleinere Hitzespuren an den Kanten akzeptabel sind. Sie sparen Zeit und machen zusätzliche Schritte nach dem Schneiden überflüssig. Allerdings kann das Schneiden durch beschichtete oder lackierte Schichten manchmal leichte Verfärbungen an den Kanten hinterlassen.

Für Teile, die perfekt aussehen müssen, ist die Nachbearbeitung nach dem Schneiden die bessere Wahl. Dabei werden Grate, Oxidation oder Hitzeflecken entfernt, die während des Schneidens entstanden sind. Die Nachbearbeitung stellt auch sicher, dass die Beschichtungen oder Behandlungen alle Oberflächen gleichmäßig bedecken, auch die Kanten und Schnittlöcher.

Optimierung Ihrer Bestellung hinsichtlich Kosten und Vorlaufzeit

Kleine Änderungen im Design und in der Planung können einen großen Unterschied bei Kosten und Geschwindigkeit ausmachen. Hier erfahren Sie, wie Sie intelligent bestellen und schnellere, kostengünstigere Ergebnisse erzielen können.

Chargen- vs. Prototyp-Bestellungen

Das Laserschneiden erfordert Einrichtungsarbeiten, einschließlich der Vorbereitung der Datei, der Kalibrierung der Maschine und der Positionierung der Bleche. Diese Schritte nehmen etwa die gleiche Zeit in Anspruch, egal ob Sie ein Teil oder Hunderte von Teilen schneiden. Aus diesem Grund kosten Prototyp-Bestellungen in der Regel mehr pro Stück - die Einrichtungskosten verteilen sich auf weniger Teile, und kleine Auflagen erfordern oft mehr manuelle Bearbeitung oder Anpassungen.

Batch-Aufträge hingegen sind weitaus effizienter. Sobald die Einrichtung abgeschlossen ist, kann die Maschine kontinuierlich laufen und viele Teile mit minimaler Überwachung schneiden. Dies senkt die Kosten pro Stück und gewährleistet eine gleichbleibende Qualität für die gesamte Charge. Bei größeren Produktionsläufen macht diese Effizienz einen großen Unterschied in Bezug auf Zeit und Budget.

Tipps zur fertigungsgerechten Konstruktion

Ein gutes Design sieht nicht nur gut aus, sondern hilft auch, die Produktionskosten zu senken. Im Folgenden finden Sie einige Möglichkeiten, wie Sie Ihre Teile einfacher und schneller schneiden können:

- Vereinfachen Sie die Geometrie. Vermeiden Sie übermäßig detaillierte Formen oder unnötige Verzierungen, die zusätzliche Schneidezeit verursachen. Gerade Linien und sanfte Kurven schneiden effizienter und reduzieren die Hitzeentwicklung.

- Gruppieren Sie ähnliche Teile. Kombinieren Sie Komponenten aus demselben Material und derselben Dicke in einem einzigen Schneidauftrag. Dies begrenzt den Materialwechsel und verkürzt die Rüstzeit.

- Verwenden Sie eine effiziente Verschachtelung. Nesting bedeutet, dass die Teile auf dem Blech so angeordnet werden, dass möglichst viel Material verwendet wird. Lassen Sie einen kleinen Spalt - etwa 1-2 mm - für den Schnittspalt und die Wärmekontrolle. Eine gute Verschachtelung reduziert den Ausschuss und spart Rohmaterialkosten.

- Fügen Sie kleine Laschen oder Mikro-Verbindungen hinzu. Diese halten die Teile während des Schneidens am Blech fest und verhindern, dass sie kippen oder verrutschen. Dies trägt dazu bei, dass die Kanten sauberer bleiben und die Notwendigkeit von Nacharbeiten verringert wird.

- Vermeiden Sie enge Kurvenradien. Scharfe Ecken brauchen länger zum Schneiden und verschleißen die Düse schneller. Das Hinzufügen von kleinen Verrundungen macht das Schneiden glatter, verlängert die Lebensdauer des Werkzeugs und verbessert die Kantenqualität.

Warum mit Shengen für kundenspezifisches Laserschneiden arbeiten?

Wenn es auf Präzision, Schnelligkeit und Zuverlässigkeit ankommt, ist die Wahl des richtigen Fertigungspartners entscheidend. Bei Shengen bieten wir umfassende Unterstützung - von der Entwurfsprüfung bis zur Endfertigung - und stellen so sicher, dass jedes Teil genau Ihren Anforderungen entspricht, und zwar in gleichbleibender Qualität, der Sie vertrauen können.

Unser Ingenieurteam prüft jede CAD-Datei sorgfältig, bevor der Zuschnitt beginnt. Sie überprüfen die Abmessungen, Toleranzen und Kantenabstände, um sicherzustellen, dass jedes Teil für einen reibungslosen Schnitt und eine präzise Montage optimiert ist. Diese frühzeitige Überprüfung hilft, Fehler zu vermeiden, die zu Produktionsverzögerungen oder zusätzlichen Kosten führen könnten.

Wir geben auch praktische Designvorschläge, um Ihre Teile einfacher und kostengünstiger zu produzieren. Ganz gleich, ob es um die Anpassung von Lochgrößen für sauberere Schnitte oder um die Optimierung von Verschachtelungslayouts zur Minimierung von Materialabfällen geht, unsere Ingenieure bieten Lösungen, die Zeit und Ressourcen sparen. Sie erhalten ein klares Feedback, bevor die Fertigung beginnt, und können so sicherstellen, dass Ihre Teile schon beim ersten Durchlauf präzise sind.

Laden Sie noch heute Ihre CAD-Zeichnungen für eine kostenlose DFM-Prüfung hoch. Unser Ingenieurteam prüft Ihr Design auf Herstellbarkeit und erstellt Ihnen ein schnelles, genaues Angebot für Ihr kundenspezifisches Metall-Laserschneidprojekt.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.