Bei Konstruktionsteams kommt es häufig zu Verzögerungen oder Qualitätsproblemen, weil jede Gruppe allein arbeitet. Ingenieure können Zeichnungen fertigstellen, ohne sie mit der Fertigung abzustimmen, und Einkäufer können Materialien wählen, die schwer zu produzieren sind. Diese Lücken verursachen kostspielige Fehler und führen zu Verzögerungen im Zeitplan. Eine funktionsübergreifende Überprüfung hilft, dies zu verhindern.

Bei einer funktionsübergreifenden Prüfung kann jedes Team den Entwurf aus seiner eigenen Perspektive betrachten, bevor er genehmigt wird. Die Konstrukteure prüfen, wie das Teil funktioniert und passt. Fertigungsingenieure prüfen, ob das Teil problemlos hergestellt werden kann. Qualitätsingenieure bestätigen, dass Toleranzen und Prüfpläne sinnvoll sind. Diese ausgewogene Prüfung hilft, Nacharbeit zu vermeiden, die Vorlaufzeit zu verkürzen und die Kosten stabil zu halten.

Wenn der Überprüfungsprozess gut durchgeführt wird, verwandelt er mögliche Konflikte in Teamarbeit. Er verlagert den Schwerpunkt von der späteren Behebung von Problemen auf deren Vermeidung von Anfang an.

Warum funktionsübergreifende Überprüfungen wichtig sind?

Moderne Blechbearbeitungsprojekte werden von Jahr zu Jahr immer komplexer. Enge Toleranzen, mehrfache Biegungen und unterschiedliche Materialien kommen oft in einem Teil zusammen. Ohne frühzeitige Teamarbeit können diese Faktoren leicht zu Problemen bei der Produktion führen.

Die Komplexität der modernen Blechprodukte

Moderne Blecherzeugnisse sind nicht mehr nur einfache Halterungen oder Platten. Sie umfassen oft enge Baugruppen, mehrstufige Oberflächenbehandlungen und präzise Schnittstellen mit elektronischen oder strukturellen Teilen. Jeder Biege-, Schweiß- und Beschichtungsschritt wirkt sich auf den nachfolgenden Prozess aus. Ohne eine Überprüfung im Team kann ein kleines Konstruktionsdetail zu Produktionsfehlern oder Toleranzüberschneidungen führen, die eine Neukonstruktion erforderlich machen.

Erfahrene Teams behandeln jedes Merkmal als Teil eines größeren Systems. Sie verstehen, wie die Werkzeugeinrichtung, die Umformgrenzen und die Richtung der Materialkörnung zusammenwirken. Eine gut strukturierte Überprüfung hilft, Komplexität in Klarheit zu verwandeln, indem sie aufzeigt, wie jeder Prozess das Endprodukt unterstützt.

Häufige Unterbrechungen zwischen Entwurf und Produktion

Konstrukteure konzentrieren sich oft auf Geometrie und Funktion. Fertigungsteams denken über Umformung, Lebensdauer der Werkzeuge und Produktionsgeschwindigkeit nach. Qualitätsingenieure konzentrieren sich auf Messmethoden und Verifizierung. Wenn diese Perspektiven getrennt bleiben, treten Fehler zu spät auf. Enge Lochabstände können zum Bruch von Stanzwerkzeugen führen, und die Verwendung von nicht standardisierten Materialien kann neue Schweißeinstellungen erfordern.

Funktionsübergreifende Überprüfungen schließen diese Lücken frühzeitig. Sie geben jedem Team die Möglichkeit, Annahmen zu hinterfragen und gemeinsam Verbesserungen vorzuschlagen. Dadurch werden Nacharbeiten und unerwartete Kosten reduziert. Eine ordnungsgemäße Überprüfung verlangsamt die Entwicklung nicht - sie beschleunigt sogar die Produktionsbereitschaft, indem sie "Was wäre wenn"-Risiken in klare Prozesslösungen umwandelt.

Wie frühzeitige Zusammenarbeit Nacharbeit und Vorlaufzeit reduziert?

Frühzeitige Zusammenarbeit verlagert das Feedback von der Korrektur zur Prävention. Wenn die Fertigung CAD-Modelle vor der Freigabe prüft, können Probleme wie die Größe der Biegeaussparung oder die Ausrichtung des Teils frühzeitig angegangen werden. Die Qualität kann prüfen, ob Messpunkte zugänglich sind, um spätere Verzögerungen bei der Prüfung zu vermeiden.

Bei einer DFM-Überprüfung stellte ein Fertigungsteam beispielsweise fest, dass sich das Lochmuster einer Platte mit der Matrizenlinie der Abkantpresse überschnitt. Durch die Anpassung der Abstände konnten mehrere Tage für die Einrichtung eingespart und Werkzeugschäden vermieden werden. Kleine Erkenntnisse wie diese können die Gesamtvorlaufzeit verkürzen und die Produktion des Entwurfs erleichtern. Eine Stunde gemeinsamer Überprüfung kann oft eine ganze Woche in der Werkstatt einsparen.

Hauptakteure im Überprüfungsprozess

Eine Entwurfsprüfung funktioniert nur, wenn die richtigen Leute daran teilnehmen. Jedes Team hat eine andere Sichtweise auf das Teil, und diese Mischung von Ansichten verwandelt ein Konzept in ein Produkt, das gebaut und wiederholt werden kann.

Teams für Konstruktionstechnik und CAD-Modellierung

Konstrukteure legen den Grundstein für jedes Projekt. Sie definieren Geometrie, Passform und Funktion und setzen Ideen in 3D-Modelle und Zeichnungen um. Bei Überprüfungen erläutern sie die Konstruktionsabsicht und zeigen auf, welche Abmessungen die Leistung beeinflussen. Erfahrene Konstrukteure sind offen für Vorschläge und passen Lochabstände, Biegereliefs oder Radien an die Möglichkeiten der Fertigung an. Diese Flexibilität sorgt für einen stetigen Fortschritt bei gleichbleibender Funktion.

Fertigungs- und Verfahrensingenieure

Fertigungsingenieure setzen Entwürfe in die Realität um. Sie sehen sich an, wie die Teile geschnitten, geformt und zusammengebaut werden - und finden Probleme, bevor sie in der Werkstatt entstehen. Sie prüfen den Zugang zu den Werkzeugen, die Biegefolgen und den Bedarf an Spannvorrichtungen. Sie stellen beispielsweise fest, dass für einen kleinen Flansch eine spezielle Matrize benötigt wird oder dass die Umkehrung einer Biegerichtung Rüstzeit sparen könnte. Durch ihr Feedback bleiben die Kosten unter Kontrolle und die Produktion wird stabilisiert.

Qualitätssicherungs- und Inspektionsteams

Qualitätsteams sorgen dafür, dass jedes Merkmal gemessen und überprüft werden kann. Sie untersuchen Toleranzen, Schlüsselmaße und Prüfzugänge. Wenn ein Prüfpunkt nach der Montage blockiert ist, schlagen sie alternative Methoden vor. Sie stellen sicher, dass das fertige Teil sowohl die Konstruktionsabsicht als auch die Dokumentationsanforderungen erfüllt. Ein klarer Prüfplan unterstützt auch die gleichbleibende Qualität bei Wiederholungs- und Großserien.

Rollen in Beschaffung und Lieferkette

Beschaffungsteams bewerten Materialien und Beschaffung. Sie prüfen, ob bestimmte Metalle, Beschichtungen oder Beschläge verfügbar sind oder lange Vorlaufzeiten benötigen. Sie verfolgen auch die Auswirkungen auf die Kosten - eine Änderung der Oberflächenbeschaffenheit oder des Typs des Befestigungselements kann das Gesamtbudget verändern. Frühzeitiges Feedback aus der Lieferkette hilft, Engpässe zu vermeiden, Eilaufträge zu reduzieren und Lieferpläne realistisch zu halten.

Einbeziehung von Kunden oder Endnutzern

Die Einbindung des Kunden oder Endbenutzers bietet einen zusätzlichen Einblick in die reale Welt. Sie können die Passgenauigkeit der Baugruppe, die Leistungsanforderungen und die aus früheren Konstruktionen gewonnenen Erkenntnisse bestätigen. Wenn die Ingenieure ihre Arbeit mit dem Feedback der Benutzer abstimmen, funktioniert das Endprodukt besser und erfüllt die tatsächlichen Erwartungen. Diese Art der Zusammenarbeit stärkt das Vertrauen und verwandelt einzelne Projekte in langfristige Partnerschaften.

Überprüfung der Stadien im Produktlebenszyklus

Eine Überprüfung ist für ein komplexes Blechprojekt nie genug. Während sich ein Teil von der Idee bis zur vollständigen Produktion entwickelt, müssen Design, Herstellbarkeit und Qualität weiterentwickelt werden.

Konzept und Durchführbarkeitsprüfung

Dies ist die Phase, in der Ideen auf reale Grenzen treffen. Ziel ist es, zu überprüfen, ob ein Entwurf tatsächlich gebaut werden kann. Die Teams prüfen die Geometrie, die Materialstärke und die Komplexität der Umformung. Fertigungsingenieure suchen nach Risiken wie Tiefziehen, das die Pressentonnage übersteigt, oder Biegewinkel, die zu Rissen führen können. Durch frühzeitiges Erkennen dieser Risiken wird vermieden, dass unnötig viel Zeit mit Entwürfen verschwendet wird, die nicht produziert werden können.

Erfahrene Teams führen hier oft schnelle Material- oder Umformsimulationen durch. Es ist einfacher und billiger, ein CAD-Modell jetzt anzupassen, als später ein Werkzeug zu reparieren.

Überprüfung des Designs auf Herstellbarkeit (DFM)

Sobald der Entwurf Gestalt annimmt, stellt die DFM-Prüfung sicher, dass die Details mit den Produktionsmöglichkeiten übereinstimmen. Konstrukteure und Hersteller arbeiten Seite an Seite, um das Modell zu verfeinern. Die Fertigung prüft Biegezugaben, Lochabstände und die Ausrichtung der Teile. Qualitätsingenieure überprüfen, ob die wichtigsten Punkte gemessen werden können. Die Beschaffung prüft, ob Materialien und Oberflächen verfügbar sind.

So konnte ein Team beispielsweise die Montagezeit um 15% verkürzen, indem es während der DFM-Prüfung die Positionen der Laschen und Schlitze anpasste, wodurch zusätzliche Schweißnähte überflüssig wurden. Wenn es gut gemacht ist, verwandelt DFM ein theoretisches Modell in einen fertigungsgerechten Plan.

Überprüfung von Prototypen und Testläufen

In diesem Stadium beginnt die eigentliche Prüfung. Bei der Prototypenprüfung werden die ersten gefertigten Teile mit den Zeichnungen verglichen und auf Ebenheit, Passform und Oberflächenqualität geprüft. Wenn ein Teil mit Gewalt zusammengesetzt werden muss oder sich nach dem Schweißen verzieht, kann die Konstruktion oder das Verfahren sofort angepasst werden.

Pilotläufe liefern valide Prozessdaten, z. B. zu Rüstzeiten, Werkzeugverschleiß und Ausschussraten. Diese Erkenntnisse fließen in die Konstruktion ein, um die Stabilität in der Großserienproduktion zu gewährleisten. Jede Verbesserung hier verhindert später kostspielige Nacharbeit.

Endgültige Überprüfung der Produktionsbereitschaft

Bevor die Massenproduktion beginnt, müssen alle Systeme - Konstruktion, Fertigung, Qualität und Lieferkette - vollständig aufeinander abgestimmt sein. Bei dieser abschließenden Prüfung wird bestätigt, dass die Zeichnungen abgeschlossen, die Werkzeuge kalibriert und die Prüfpläne fertig sind. Die Teams überprüfen auch die Verpackung und die Bereitschaft der Lieferanten.

In diesem Stadium sollte es keine Überraschungen mehr geben. Das Ziel ist einfach: Jede frühere Lektion muss in den Prozess integriert werden, damit die Produktion mit Vertrauen und Kontrolle beginnt.

Zentrale Überprüfungskriterien und Schwerpunktbereiche

Eine gute Entwurfsprüfung umfasst mehr als nur Zeichnungen. Sie prüft jedes technische Detail, das sich auf Leistung, Herstellbarkeit und Wiederholbarkeit auswirkt.

Materialauswahl und Dickenvalidierung

Die Materialauswahl bestimmt, wie stark, formbar und haltbar ein Teil sein wird. Die Teams vergewissern sich, dass die gewählte Materialqualität und -stärke sowohl den Konstruktionsanforderungen als auch den Möglichkeiten des Werks entspricht. Ein Gehäuse aus rostfreiem Stahl könnte zum Beispiel eine dickere Stärke benötigen, um nach dem Schweißen flach zu bleiben. Fertigungsingenieure überprüfen die Umformungsgrenzen, während die Beschaffung die Verfügbarkeit und die Kosten prüft.

Toleranzen, Bohrungsmuster und Biegeradien

Toleranzen steuern, wie die Teile zusammenpassen. Wenn sie zu eng sind, verlangsamt sich die Produktion und die Kosten steigen; wenn sie zu locker sind, können sich die Baugruppen verschieben. Bei der Überprüfung vergleichen die Ingenieure die Toleranzen mit der absoluten Maschinengenauigkeit. Sie überprüfen Lochabstände, Schlitzgrößen und Biegeradien mit den Möglichkeiten der Werkzeuge. Eine einfache Anpassung, wie z. B. die Änderung eines Radius von 1 mm auf 1,5 mm, kann einen zusätzlichen Einrichtungsschritt überflüssig machen und Abrisse verhindern.

Schweißnähte, Befestigungselemente und Kompatibilität der Montage

Verbindungsdetails entscheiden darüber, ob ein Teil einfach zu fertigen ist oder Nacharbeit erfordert. Die Prüfer bestätigen, dass die Schweißnähte zugänglich sind und Befestigungsmaterial nicht stören Biegen, Beschichtung oder Inspektion. Sie prüfen auch die Reihenfolge der Montage, d. h. ob die Teile ohne Beschädigung der fertigen Oberflächen zusammengefügt werden können. Wenn beispielsweise nach dem Lackieren geschweißt wird, wird die Beschichtung oft beschädigt, so dass eine frühere Verlegung der Schweißnähte oder eine Neugestaltung der Verbindungen Reparaturzeit spart.

Anforderungen an Oberflächenbeschaffenheit, Beschichtung und Markierung

A Oberflächengüte verbessert nicht nur das Aussehen, sondern schützt das Teil und definiert die Markenqualität. Die Prüfer achten auf die Art der Beschichtung, die Schichtdicke und die Maskierungsbereiche, um sicherzustellen, dass alles mit dem Grundmaterial übereinstimmt. Sie planen, wie Teilenummern, Barcodes oder Rückverfolgbarkeitsmarkierungen nach der Beschichtung lesbar bleiben sollen.

Überlegungen zu Verpackung und Transport

Ein großartiges Design verliert an Wert, wenn es beim Transport beschädigt wird. Bei der Überprüfung der Verpackung ist darauf zu achten, dass die Teile geschützt, korrekt gestapelt und deutlich beschriftet sind. Scharfe Kanten oder polierte Platten benötigen möglicherweise weiche Einlagen oder Schutzfolien. Logistikteams überprüfen die Palettenanordnung und die Gewichtsverteilung, um ein Verbiegen oder Abnutzen während des Transports zu vermeiden.

Kommunikations- und Dokumentationsstandards

Selbst eine gut durchgeführte technische Überprüfung kann scheitern, wenn die Kommunikation unklar ist. Die Dokumentation sorgt dafür, dass alle Abteilungen an einem Strang ziehen. So wird sichergestellt, dass alle dieselbe Version verwenden, dieselben Prioritäten verfolgen und dieselben Aktualisierungen verstehen. Eine gute Dokumentation verhindert auch Verwirrung, Nacharbeit und Streitigkeiten, sobald die Produktion beginnt.

Verwendung von Checklisten und Prüfvorlagen

Standardisierte Checklisten machen die Prüfungen einheitlich und vollständig. Sie leiten Diskussionen über Materialien und Toleranzen, Schweißen Zugang und Beschichtungen. In Vorlagen werden Entscheidungen strukturiert festgehalten - es wird vermerkt, wer jedes Problem angesprochen hat, welche Maßnahmen vereinbart wurden und wann sie durchgeführt werden müssen. Wenn jedes Projekt der gleichen Checkliste folgt, werden weniger Details übersehen, und es wird einfacher, Verbesserungsdaten im Laufe der Zeit zu verfolgen.

Erfahrene Teams erstellen oft separate Checklisten für verschiedene Produkttypen - wie z. B. Gehäuse, Halterungen oder Rahmen -, um den Prozess zu fokussieren und für jede Konstruktion relevant zu halten.

Revisionsverfolgung und Zeichnungsfreigabefluss

Ein klarer Revisionspfad ist entscheidend, um Ausschuss, Verwechslungen und Garantieprobleme zu vermeiden. Jede Zeichnungsänderung sollte einen Grund, ein Datum und die Genehmigung durch die richtigen Ingenieure enthalten. Design-, Fertigungs- und Qualitätsteams müssen alle Aktualisierungen bestätigen, bevor die Datei für die Produktion freigegeben wird. Revisionstabellen und Versionskontrolle stellen sicher, dass alle Beteiligten mit der richtigen Version des Dokuments arbeiten.

In gut geführten Projekten wird kein Teil ohne eine angehängte genehmigte Zeichnung zur Fertigung weitergeleitet. Diese Rückverfolgbarkeit ermöglicht es den Teams, Probleme schnell bis zum genauen Revisions- und Entscheidungspunkt zurückzuverfolgen, was Zeit spart und wiederholte Fehler verhindert.

Kollaborative Werkzeuge für die digitale Entwurfsprüfung (CAD-, PLM- oder ERP-Systeme)

Digitale Plattformen haben die Überprüfungen schneller und transparenter gemacht. Moderne CAD-Tools ermöglichen es Ingenieuren, Kommentare direkt auf 3D-Modellen zu hinterlassen, wodurch lange E-Mail-Threads überflüssig werden. PLM-Systeme verwalten den Dateizugriff und zeichnen automatisch jede Änderung auf. ERP-Plattformen verknüpfen Konstruktions-, Einkaufs- und Produktionsdaten und halten alle Abteilungen in Echtzeit auf dem Laufenden.

Wenn ein Team in einem gemeinsamen digitalen Raum arbeitet, sieht jeder dieselbe Version, dieselben Abmessungen und denselben Status. Ob im Design, in der Qualität oder in der Fertigung - diese gemeinsame Sichtbarkeit verbessert die Koordination, beschleunigt die Genehmigung und erhöht die Verantwortlichkeit für das gesamte Projekt.

Häufige Herausforderungen und wie man sie überwindet

Selbst bei soliden Systemen kann es bei Entwurfsprüfungen immer noch Hindernisse geben. Wenn man weiß, was typischerweise schief läuft - und wie man es korrigiert -, kann man die Prüfungen in wertvolle Problemlösungssitzungen verwandeln, die jedes Projekt verbessern.

Unausgewogene Prioritäten zwischen den Abteilungen

Konstrukteure konzentrieren sich oft auf Form und Leistung, während Fertigungsteams auf Effizienz und Prozessstabilität achten. Wenn diese Ziele nicht übereinstimmen, können Besprechungen eher defensiv als produktiv werden. Die Lösung besteht darin, die Prioritäten frühzeitig abzustimmen.

Legen Sie gemeinsame Ziele für Kosten, Qualität und Lieferzeiten fest. Vereinbaren Sie zum Beispiel einen Zielkostenbereich oder eine maximale Anzahl von Biegungen, bevor die Konstruktion beginnt. Diese gemeinsame Ausgangsbasis hilft beiden Teams, Entscheidungen mit demselben Ziel vor Augen zu treffen. Wenn jeder den Erfolg auf die gleiche Weise misst, wird die Zusammenarbeit reibungsloser und schneller.

Späte Designänderungen und ihre Auswirkungen

Selbst eine kleine Änderung - wie eine Lochgröße oder ein Biegewinkel - kann zu erheblichen Problemen führen, wenn sie nach Abschluss der Werkzeugherstellung oder Programmierung erfolgt. Diese Aktualisierungen können sich auf Vorrichtungen, Prüfwerkzeuge und Lieferfristen auswirken. Späte Änderungen kosten oft mehr Zeit und Geld, als es den Anschein hat.

Um dies in den Griff zu bekommen, setzen erfahrene Teams Design-Freeze-Points fest und planen DFM-Reviews frühzeitig. Wenn Änderungen unvermeidlich sind, sorgt ein formaler Engineering Change Notice (ECN)-Prozess dafür, dass sie korrekt geprüft, genehmigt und dokumentiert werden. So bleibt der Produktionsfluss kontrolliert und nachvollziehbar.

Begrenzte Rückkopplungsschleifen oder unklare Eigentumsverhältnisse

Ohne klare Verantwortlichkeiten kann das Feedback zwischen den Abteilungen verschwinden. Dieselben Qualitätsprobleme tauchen dann bei verschiedenen Projekten wieder auf. Die Zuweisung eines Prüfungskoordinators - oft ein Projekt- oder Fertigungsingenieur - verhindert dies. Der Koordinator verfolgt jedes Problem, weist die Verantwortung zu und bestätigt den Abschluss vor der Produktion.

Auch Überprüfungen nach dem Projekt sind hilfreich. Die Teams können die gewonnenen Erkenntnisse festhalten und ihre Vorlagen oder Checklisten aktualisieren. Auf diese Weise fließen die Erfahrungen direkt in den nächsten Entwurfszyklus ein.

Strategien für kontinuierliche Verbesserung und Standardisierung

Die besten Teams betrachten ihren Überprüfungsprozess als etwas, das sich weiterentwickelt, und nicht als eine feste Checkliste. Sie analysieren regelmäßig, was gut funktioniert hat, was zu Verzögerungen geführt hat und wo Automatisierung oder Vorlagen helfen können.

Ein Unternehmen hat beispielsweise eine gemeinsame DFM-Bibliothek mit realen Beispielen für frühere Probleme und deren Behebung erstellt. Diese Ressource half neuen Ingenieuren, schneller zu lernen und wiederholte Fehler zu vermeiden. Mit der Zeit machen diese Standards den Überprüfungsprozess zu einer Stärke - sie verbessern die Qualität, verkürzen die Vorlaufzeiten und stärken das Vertrauen der Kunden.

Schlussfolgerung

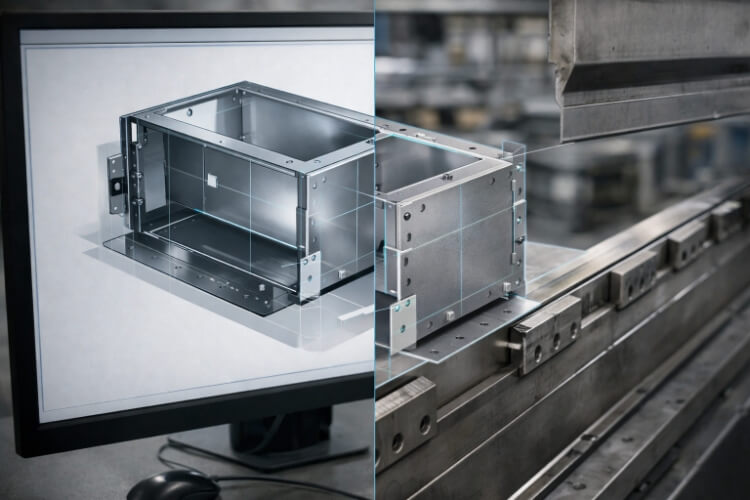

Funktionsübergreifende Designprüfungen verwandeln verstreutes Feedback in einen transparenten, gemeinsamen Entscheidungsprozess. Sie überbrücken die Kluft zwischen Kreativität und Praktikabilität und stellen sicher, dass Entwürfe, die auf dem Bildschirm großartig aussehen, auch in der Produktion gut funktionieren. Wenn alle Abteilungen frühzeitig ihren Beitrag leisten, werden Projekte schneller, vorhersehbarer und lassen sich leichter skalieren.

Holen Sie sich Expertenfeedback, bevor Sie Metall schneiden

Vermeiden Sie kostspielige Nacharbeiten und Unsicherheiten, indem Sie Ihren Blechentwurf von echten Fertigungsingenieuren überprüfen lassen. Unser Team kann Ihre Zeichnungen analysieren, Fertigungsrisiken aufzeigen und Prozessverbesserungen vorschlagen - und das alles, bevor die Produktion beginnt.

Senden Sie uns noch heute Ihre Zeichnungen oder CAD-Dateien um innerhalb von 24 Stunden eine kostenlose DFM-Beratung und ein Angebot zu erhalten. Lassen Sie uns Ihr Design von Anfang an produktionsreif machen.

FAQs

Wer sollte die funktionsübergreifende Überprüfung leiten?

In der Regel leitet ein Projekt- oder Fertigungsingenieur das Projekt. Sie koordinieren zwischen Konstruktion, Produktion und Qualität, damit die Kommunikation klar ist und die Maßnahmen verfolgt werden können.

Wie oft sollten Überprüfungen stattfinden?

Überprüfungen sollten bei jedem wichtigen Meilenstein stattfinden - in der Konzept-, Prototypen- und Vorproduktionsphase - oder immer dann, wenn eine Designänderung die Passform, Form oder Funktion beeinflussen könnte.

Welche Tools können bei digitalen Überprüfungen helfen?

Cloud-basierte CAD-Systeme, PLM-Plattformen und Design-Dashboards ermöglichen es mehreren Teams, Aktualisierungen in Echtzeit zu überprüfen, zu kommentieren und zu genehmigen. Diese Tools sorgen für Versionskontrolle und vereinfachen die Zusammenarbeit, unabhängig davon, wo sich die Teams befinden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.