Viele Hersteller kämpfen damit, ein Gleichgewicht zwischen Produktionsgeschwindigkeit, Qualität und Kosten herzustellen. Die Kaltumformung bietet eine Möglichkeit, präzise Teile schnell und in großen Mengen herzustellen. Aber was genau ist das, und wie kann es Ihnen helfen, diese häufigen Probleme zu lösen?

Kaltprägen wird auch als Kaltverformung bezeichnet. Dabei handelt es sich um eine Metallbearbeitungstechnik, bei der Metallbleche bei Raumtemperatur in die gewünschte Form gebracht werden. Das Metall wird mit hohem Druck in eine Reihe von Matrizen gepresst, wodurch komplizierte Teile ohne Erhitzung entstehen. Aufgrund seiner Kosteneffizienz und Geschwindigkeit ist es in Branchen wie der Automobil- und Elektronikindustrie beliebt.

Diese Technik bewahrt die Festigkeit und Haltbarkeit des Metalls. Lesen Sie weiter, um mehr über die Einzigartigkeit des Kaltprägens in der Fertigung zu erfahren.

Was ist Kaltstempeln?

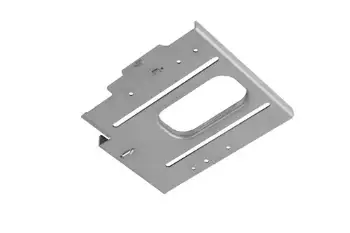

Beim Kaltprägen werden Bleche durch Druck, nicht durch Hitze, zu Teilen geformt. Das Verfahren findet bei Raumtemperatur statt. Durch dieses Verfahren bleibt die Struktur des Materials stabil, was dazu beiträgt, dass die Abmessungen der Teile genau sind. Kaltprägen wird häufig für Halterungen, Abdeckungen, Gehäuse und Paneele verwendet.

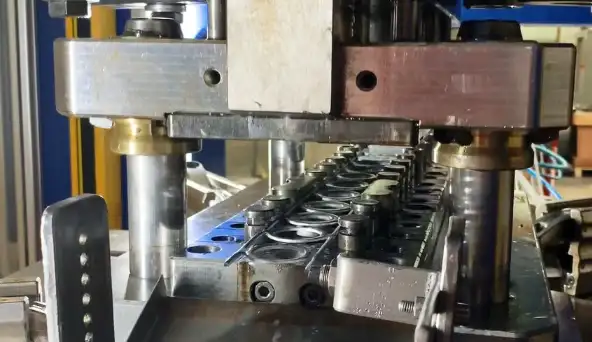

Dabei wird ein Metallblech zwischen eine Matrize und einen Stempel gelegt. Die Presse übt dann Kraft aus, um die gewünschte Form zu erzeugen. Vor dem Umformen ist keine Erwärmung erforderlich. Dies hält den Energieverbrauch niedrig und verkürzt die Produktionszeit.

Kaltprägung vs. Heißprägung

Beim Kaltstempeln wird Metall ohne Wärmezufuhr geformt. Bei der Warmumformung wird das Metall erst erhitzt und dann geformt. Dieser Unterschied wirkt sich auf die Materialfestigkeit, die Oberflächenbeschaffenheit und die Kosten aus.

Beim Kaltprägen bleibt die Festigkeit des Materials unverändert. Beim Heißprägen wird das Material zunächst erweicht. Dadurch lässt es sich leichter verformen, verändert aber auch seine Struktur. Die Kaltumformung bietet in der Regel eine bessere Oberflächengüte und engere Toleranzen. Außerdem ist es schneller, da kein Erwärmungsschritt erforderlich ist. Das Heißprägen eignet sich jedoch besser für ultrahochfeste Teile.

Kaltprägemaschine: Schlüsselkomponenten

Klicken Sie hier, um mehr zu erfahren über

Kaltstanzmaschinen werden von der Presse angetrieben, die die zum Formen der Bleche erforderliche Kraft liefert. Größe und Art der Pressen variieren, von kleinen mechanischen Pressen für einfache Aufgaben bis hin zu großen hydraulischen Pressen für komplexe Stanzteile mit hoher Festigkeit.

Stirbt

Matrizen sind speziell entwickelte Werkzeuge, die Metallen beim Stanzen ihre neue Form geben. Ein Matrizensatz besteht aus zwei Komponenten: einem Stempel und einer Matrize.

Fütterungsmechanismen

Die Zuführmechanismen bewegen Metallbleche präzise in die Presse hinein und aus ihr heraus und stellen sicher, dass jedes Metallstück vor dem Stanzen richtig ausgerichtet ist.

Kaltprägen: Die Vor- und Nachteile

Das Kaltprägen hat klare Vorteile, ist aber nicht für jede Aufgabe geeignet. Wenn Sie die Nachteile kennen, können Sie entscheiden, wann Sie es einsetzen und wann Sie andere Optionen in Betracht ziehen sollten.

Vorteile des Kaltprägens

- Kosteneffektivität: Kaltprägen ist kostengünstiger als andere Umformungsverfahren. Das Material muss nicht erhitzt werden, was Energiekosten spart.

- Hohe Produktivität: Durch Kaltprägen kann bei Raumtemperatur ohne Hitze eine hohe Leistung erzielt werden.

- Materialstärke und Integrität: Da das Metall nicht auf hohe Temperaturen erhitzt wird, behält es seine ursprüngliche Härte und Festigkeit.

- Präzision & Qualität: Kaltprägung sorgt für eine hervorragende Oberflächenbeschaffenheit und Maßgenauigkeit. Mithilfe von Prägungen können komplizierte Formen und feine Details erstellt werden, die über mehrere Produktionen hinweg konsistent sind.

- Weniger Abfall: Durch die Präzision des Verfahrens wird der Materialabfall minimiert, da die Matrizen sorgfältig auf die endgültige Form abgestimmt werden.

Nachteile des Kaltprägens

- Eingeschränkt für dünnere Bleche: Kaltprägen ist auf dünne Bleche beschränkt. Bei Raumtemperatur kann es schwierig sein, dickere Materialien zu formen, ohne die Qualität zu beeinträchtigen oder übermäßige Kraft anzuwenden.

- Höhere Werkzeugkosten: Kaltprägewerkzeuge müssen aus hochbeständigen Materialien hergestellt werden, um dem Druck standzuhalten, ohne sich zu verformen. Dies kann zu höheren Werkzeugkosten im Vorfeld führen.

- Nur einfache Formen: Für komplexe Designs ist diese Technik nicht geeignet. Beim Heißprägen ist der Umgang mit erhitzten Materialien flexibler.

- Das Risiko der Kaltverfestigung: Durch die Kaltverfestigung wird das Metall zwar robuster, es wird jedoch auch spröder und bruchanfälliger.

Kaltprägungsprozess: Schritt für Schritt

Der Kaltprägeprozess folgt einer klaren Abfolge von Schritten. Jeder einzelne trägt dazu bei, das endgültige Teil genau und effizient zu formen.

Auswahl und Behandlung des Materials

Zunächst wird das Blech anhand der Produktspezifikationen ausgewählt. Nach der Auswahl des Blechs wird es gereinigt und bei Bedarf beschichtet.

Der Stempelvorgang: Schritt-für-Schritt-Anleitung

- Ladegut: Vorbereitete Bleche werden in die Stanzpressen geladen. Das Blech wird durch Zuführmechanismen präzise unter der Matrize positioniert.

- Stempeln: Eine Presse treibt den Stempel mit großer Kraft in das Metall und bringt es in die gewünschte Form. Je nach Komplexität kann dies in einem oder mehreren Schritten erfolgen.

- Auswurf: Das Metall wird nach dem Prägen aus der Matrize entfernt. Bei der Massenproduktion kann dieser Schritt automatisiert werden, um den Prozess zu rationalisieren.

Veredelungsprozesse: Lackieren, Zusammenbauen und Trimmen

- Beschneiden: Das überschüssige Material am Rand des gestanzten Teils wird abgeschnitten. Um saubere Kanten und genaue Maße zu erzielen, werden Laserschneiden oder andere präzise Schneidetechniken verwendet.

- Malen: Die Teile sind lackiert bei Bedarf. Das Aussehen wird verbessert und die Korrosionsbeständigkeit kann erhöht werden. Oberflächenvorbereitung, Grundierung und Decklackierung sind Teil des Lackierprozesses.

- Montage: Dieser Schritt ist der letzte Montage von gestanzten Teilen zu größeren Komponenten oder Produkten. Dabei kann Schweißen, Befestigen oder die Verwendung von Klebstoffen zum Befestigen der Teile erforderlich sein.

Materialien, die für die Kaltprägung geeignet sind

Nicht alle Metalle lassen sich gut kalt stanzen. Die besten Werkstoffe sind dehnbar, bei Raumtemperatur stabil und lassen sich leicht verformen, ohne zu brechen.

Üblicherweise verwendete Metalle

Kaltprägen wird hauptsächlich bei Metallen angewendet, die haltbar und formbar sind. Zu den häufig verwendeten Metallen gehören:

- Stahl: Stahl wird aufgrund seiner Festigkeit und Haltbarkeit zum Kaltprägen von Automobil- und Gerätekomponenten verwendet.

- Aluminium: Aluminium ist leicht und korrosionsbeständig. Es wird in der Unterhaltungselektronik und der Luft- und Raumfahrt für Teile verwendet, die ein hohes Verhältnis von Festigkeit zu Gewicht erfordern.

- Kupfer: Aufgrund seiner hervorragenden elektrischen Leitfähigkeit wird es für Wärmetauscher und elektrische Komponenten verwendet.

- Messing: Aufgrund seiner geringen Reibung und Anlaufbeständigkeit eignet sich Messing ideal für dekorative Armaturen und andere Beschläge.

Einschränkungen bei der Materialauswahl

Die Auswahl der Materialien zum Kaltprägen ist eine anspruchsvolle Aufgabe.

- Dicke und Duktilität: Das Material muss ausreichend biegsam sein, um es ohne Rissbildung formen zu können, aber nicht zu weich, um sich unbeabsichtigt zu verformen. Dadurch werden bestimmte harte und spröde Materialien ausgeschlossen.

- Komplexität in der Form: Mit zunehmender Komplexität des Komponentendesigns erhöht sich auch die Materialauswahl, die ohne Beeinträchtigung der strukturellen Integrität getroffen werden kann.

- Kosten: Materialien wie hochwertiges Kupfer oder Aluminium können kostspielig sein, weshalb sie bei Projekten mit knappem Budget weniger rentabel sind.

Ausstattung und Technik

Bei der Kaltumformung wird eine Mischung aus mechanischen Werkzeugen und automatisierten Systemen eingesetzt. Jede Maschine und jedes Werkzeug spielt eine Rolle bei der schnellen und präzisen Formgebung der Teile.

Kaltprägemaschinen Übersicht

Beim Kaltprägen werden vor allem Spezialmaschinen benötigt, die hohen Druck aushalten und gleichzeitig präzise arbeiten können. Die folgende Ausrüstung ist unerlässlich:

- Mechanische Pressen: Mechanische Pressen sind ideal für die Produktion bei hoher Geschwindigkeit, da sie Energie in einem motorisierten Schwungrad speichern und diese dann durch eine kontrollierte Bewegung auf den Pressenstößel übertragen.

- Pressen Hydraulik: Hydraulische Pressen eignen sich ideal für komplexe oder umfangreichere Stanzteile, die eine präzise Steuerung erfordern, da sie einen konstanten Druck erzeugen.

- Servopressen: Servopressen sind eine moderne Innovation, die Servomotoren zur präzisen Steuerung der Stößelposition verwendet. Sie bieten Flexibilität und Effizienz. Sie können Geschwindigkeit und Position während des Hubs anpassen, was für die Herstellung komplizierter Teile von Vorteil ist.

Wartungstipps für Kaltprägegeräte

Kaltprägegeräte müssen ordnungsgemäß gewartet werden, um ihre Lebensdauer zu verlängern und ihre Qualität zu erhalten. Hier sind einige Wartungstipps, die funktionieren:

- Regelmäßige Schmierung: Stellen Sie sicher, dass alle beweglichen Teile regelmäßig geschmiert werden, um Verschleiß zu vermeiden. Verwenden Sie für jede Komponente der Maschine den empfohlenen Schmierstofftyp.

- Routineinspektionen: Führen Sie regelmäßige Inspektionen von Komponenten wie Matrizen und Pressen durch, um sie auf Verschleiß oder Schäden zu prüfen. Durch frühzeitiges Erkennen können Sie Geld sparen, indem Sie teure Ausfallzeiten verhindern.

- Reinigung: Reinigen Sie Maschinen von Staub, Metallspänen und anderen Ablagerungen, die empfindliche Komponenten beschädigen oder deren Funktion beeinträchtigen könnten.

- Aufzeichnungen: Führen Sie eine detaillierte Aufzeichnung aller Wartungsaufgaben, um den Zustand der Ausrüstung zu überwachen und zu bestimmen, wann es Zeit sein könnte, Teile auszutauschen.

Überlegungen zum Kaltprägen

Das Design spielt eine große Rolle für den Erfolg der Kaltverformung. Ein gutes Design reduziert Abfall, beschleunigt die Produktion und hält die Kosten niedrig.

Kaltprägungsdesign für Herstellbarkeit

Beim Entwurf von Teilen für das Kaltprägen besteht das Hauptziel darin, sicherzustellen, dass der Entwurf effizient und wirtschaftlich hergestellt werden kann. Die folgenden Punkte sind dabei von entscheidender Bedeutung:

- Materialauswahl: Es ist wichtig, ein geeignetes Material auszuwählen, bei dem Funktionalität, Kosten und Herstellung im Einklang stehen.

- Einfachheit: Durch eine maximale Vereinfachung des Designs ohne Kompromisse bei der Funktionalität können Herstellungskosten und Komplexität erheblich reduziert werden.

- Toleranzen: Durch die Festlegung realistischer Toleranzen im Einklang mit den Fähigkeiten und Einschränkungen von Kaltprägemaschinen kann eine qualitativ hochwertige Produktion ohne umfangreiche Nachbearbeitung erreicht werden.

- Werkzeugdesign: Es ist wichtig, effiziente Werkzeuge zu entwickeln, um Teile schnell und mit minimalem Abfall herzustellen.

Häufige Designherausforderungen und -lösungen

Wenn das Kaltprägen nicht entsprechend beachtet wird, kann es zu zahlreichen Designproblemen kommen, die wiederum zu Produktionsproblemen führen.

- Rückfederung: Das Material kehrt nach der Formgebung leicht in seine ursprüngliche Form zurück. Dies kann die Maßgenauigkeit beeinträchtigen. Dieses Problem kann mithilfe einer Simulationssoftware gemildert werden, um die Rückfederung vorherzusagen und die Werkzeuge entsprechend anzupassen.

- Faltenbildung: Beim Prägen dünner Materialien oder komplexer Formen kann das Material Falten bilden. Um Faltenbildung zu verhindern, verstärken Sie kritische Bereiche und verwenden Sie Ziehperlen, um den Materialfluss beim Prägen zu kontrollieren.

- Materialaufteilung: Hohe Spannungskonzentrationen können zum Reißen des Materials führen. Dieses Problem kann durch eine Neukonstruktion des Teils, sodass die Spannung gleichmäßiger verteilt wird, oder durch die Auswahl eines besseren Materials gelöst werden.

Einfluss des Designs auf Kosten und Produktionseffizienz

Das Design eines gestanzten Bauteils wirkt sich auf mehreren Ebenen direkt auf die Kosten und die Produktionseffizienz aus:

- Werkzeugkosten: Komplexe Designs erfordern teure und komplexe Werkzeuge. Dies kann zu einer erheblichen Erhöhung der Anfangskosten führen.

- Materialverwendung: Material Durch eine effiziente Konstruktion wird das Abfallmaterial reduziert, was wiederum die Kosten senkt und zudem die Umwelt schont.

- Zykluszeit: Für schnelles und unkompliziertes Stanzen optimierte Designs können die Zykluszeit verkürzen und so den Produktionsdurchsatz erhöhen.

Qualitätskontrolle beim Kaltprägen

Kaltprägen erfordert ein hohes Maß an Qualitätskontrolle, um sicherzustellen, dass jedes Teil gemäß den höchsten Standards für Präzision und Haltbarkeit hergestellt wird. Zu den Verfahren gehören:

- Testen vor der Produktion: Bevor die Produktion im großen Maßstab beginnt, werden umfangreiche Tests durchgeführt, um sicherzustellen, dass die Matrizen und Maschinen die erwartete Leistung erbringen.

- Prüfung während der Bearbeitung: Regelmäßige Kontrollen während des gesamten Herstellungsprozesses können dazu beitragen, Mängel frühzeitig zu erkennen.

- Qualitätskontrollen nach der Produktion: Nach dem Stanzen werden die Teile erneut auf ihre Qualität geprüft.

Kaltprägungsanwendungen

Das Kaltstempeln wird in vielen Branchen eingesetzt. Es bietet Geschwindigkeit, Genauigkeit und eine kostengünstige Produktion für einfache bis mittelkomplexe Teile.

Autoindustrie

Kaltprägen wird in der Automobilindustrie häufig eingesetzt, da es effizient ist und sich damit stabile und leichte Teile herstellen lassen. Zu den Anwendungsgebieten zählen:

- Rahmen und Karosserieteile

- Motorkomponenten

- Sicherheitskomponenten

Elektronikfertigung

Aufgrund seiner Präzision und Effizienz ist das Kaltprägen eine gute Option für kleine und komplexe Teile in der Elektronikfertigung.

- Steckverbinderkomponenten

- Gehäuse & Abschirmungen

- Temperatur fällt

Luft- und Raumfahrt und Verteidigung

Kaltprägung wird in der Luft- und Raumfahrt- sowie Rüstungsindustrie eingesetzt, wo es vor allem auf Präzision, Festigkeit und Gewicht ankommt.

- Komponenten für die Luft- und Raumfahrt

- Satellitenkomponenten

- Verteidigungsausrüstung

Schlussfolgerung

Kaltprägen ist ein Fertigungsverfahren, das in vielen Branchen eingesetzt wird, weil es effizient, präzise und kostengünstig ist. Bei dieser Technik bleiben die mechanischen Eigenschaften und die Integrität des Metalls erhalten, während gleichzeitig eine Produktion in großen Stückzahlen möglich ist. Kaltprägen wird in vielen Branchen eingesetzt, darunter Automobilindustrie, Elektronik, Luft- und Raumfahrt und Verteidigung, wo hohe Präzision, Festigkeit und geringes Gewicht erforderlich sind.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Was ist der Unterschied zwischen Kaltprägung und Heißprägung?

Kaltprägen ist eine Methode, Metall bei Raumtemperatur zu formen und dabei seine Festigkeit zu bewahren. Beim Heißprägen wird das Metall zunächst erhitzt, wodurch es biegsamer wird und seine Eigenschaften verändert werden. Kaltprägen führt zu präziseren Ergebnissen und ist schneller. Beim Heißprägen wird weniger Kraft angewendet, aber es wird mehr Energie verbraucht.

Kaltprägung ist eine Fertigungstechnik, die zur Nachhaltigkeit beiträgt.

Das Kaltprägen, das bei Raumtemperatur erfolgt, ist ein energieeffizienter Prozess. Es ist ressourcenschonend und erzeugt wenig Abfall. Kaltgeprägte Teile sind langlebig, sodass sie seltener ausgetauscht werden müssen und weniger Materialabfall entsteht.

Welche Kosten sind mit der Einrichtung eines Kaltprägebetriebs verbunden?

Die anfänglichen Kosten für die Einrichtung eines Kaltprägebetriebs sind hoch. Dazu gehören der Kauf von Pressen und Dummies sowie die Modernisierung Ihrer Anlagen. Außerdem sind Schulungskosten für das Personal erforderlich. Die langfristigen Vorteile, wie z. B. hohe Produktionsraten, können diese Kosten rechtfertigen.

Können durch Kaltprägen kundenspezifische Teile hergestellt werden?

Kaltprägen ist ideal für kundenspezifische Teile. Kaltprägen ist flexibel, da es kundenspezifische oder anpassbare Matrizen verwendet. Diese Anpassungsfähigkeit ist ideal für Branchen, die spezifische Teilespezifikationen erfordern.

Wie hoch ist die durchschnittliche Vorlaufzeit für ein Projekt mit Kaltprägung?

Kaltprägen kann lange dauern. Einfache Projekte können in nur wenigen Wochen abgeschlossen werden. Es kann mehrere Monate dauern, bis ein komplexes Projekt abgeschlossen ist, das kundenspezifische Werkzeuge erfordert. Um diese Zeitpläne einzuhalten, müssen Sie mit Ihrem Anbieter planen.

Weitere Ressourcen:

Designüberlegungen zum Stanzen – Quelle: Aranda Tooling

Qualitätskontrolle beim Stanzen - Quelle:

Auswahl der Metallstanzmaterialien – Quelle: Worth

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.