Metallverarbeiter stehen vor einer gemeinsamen Herausforderung: präzise Biegungen ohne Beeinträchtigung der Materialintegrität zu erreichen. Die falsche Biegetechnik kann zu Materialverschwendung, kostspieligen Nacharbeiten und Projektverzögerungen führen. Es gibt zwei primäre Methoden - Kaltbiegen und Warmbiegen -, die jeweils unterschiedliche Vorteile für bestimmte Anwendungen haben.

Das Kaltbiegen und das Warmbiegen sind zwei grundlegend unterschiedliche Verfahren der Metallumformung. Beim Kaltbiegen wird Metall bei Raumtemperatur durch mechanische Kraft geformt, während beim Warmbiegen das Material vor der Verformung erhitzt wird. Jede Technik wirkt sich unterschiedlich auf die Materialeigenschaften aus und dient einzigartigen Fertigungsanforderungen.

Diese beiden Methoden haben die moderne Metallverarbeitung revolutioniert. Untersuchen wir ihre grundlegenden Unterschiede, Vorteile und optimalen Anwendungen, damit Sie fundierte Projektentscheidungen treffen können.

Verstehen des Kaltbiegens

Beim Kaltbiegen wird das Metall ohne Hitze umgeformt, wobei mechanische Kraft und Präzisionswerkzeuge zum Einsatz kommen. Bei dieser Methode bleiben die Materialeigenschaften erhalten, während gleichzeitig präzise Biegungen erzielt werden. Die Technik funktioniert am besten bei bestimmten Metallarten und -dicken.

Definition und Verfahren des Kaltbiegens

Beim Kaltbiegen wird mit Hilfe von Abkantpressen oder Walzprofiliermaschinen bei Raumtemperatur mechanische Kraft auf Metall ausgeübt. Das Verfahren erzeugt eine dauerhafte Verformung, indem das Metall über seine Streckgrenze, aber unter seine endgültige Zugfestigkeit gedrückt wird. Wir kontrollieren Faktoren wie Biegeradius, Winkel und Rückfederung um präzise Ergebnisse zu erzielen.

Allgemeine Anwendungen des Kaltbiegens

- Blechteile für Elektronikgehäuse

- HVAC-Kanäle und Komponenten

- Karosserieteile und Rahmen für Kraftfahrzeuge

- Konstruktionsbalken und Klammern

- Architektonische Verkleidungen und dekorative Elemente

Vorteile des Kaltbiegens

- Kostengünstig für die meisten Anwendungen

- Schnelle Produktionszyklen

- Erhält die Oberflächenbeschaffenheit des Materials aufrecht

- Hohe Maßhaltigkeit

- Keine hitzebedingten Materialveränderungen

- Geringerer Energieverbrauch

- Geeignet für die automatisierte Produktion

Beschränkungen des Kaltbiegens

- Begrenzt auf bestimmte Materialstärken

- Risiko der Rissbildung bei komplexeren Materialien

- Größere Biegeradien sind für dicke Materialien erforderlich

- Rückfederungskompensation erforderlich

- Materialverhärtung kann auftreten

- Einige komplexe Formen können schwierig zu realisieren sein

Verstehen des Heißbiegens

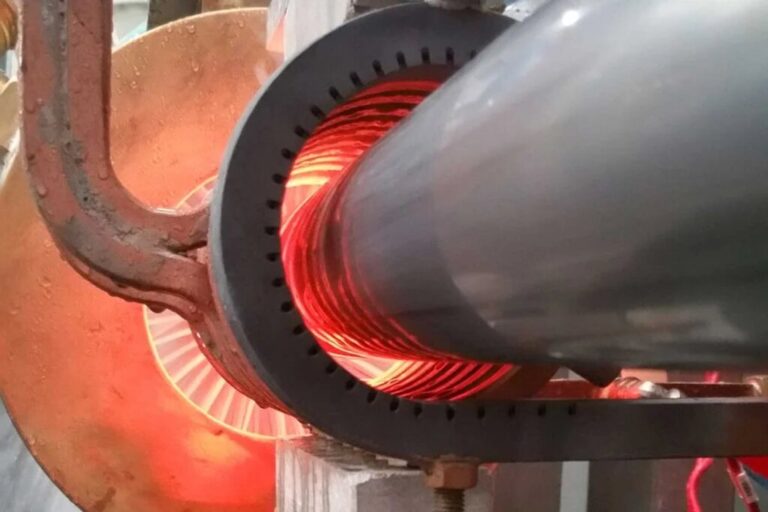

Beim Warmbiegen wird Metall vor der Formgebung auf bestimmte Temperaturen erhitzt. Durch dieses Verfahren werden die Materialeigenschaften verändert, um komplexe Biegungen und Formen zu erzielen. Das Verfahren erfordert eine präzise Temperaturkontrolle und spezielle Ausrüstung.

Definition und Verfahren des Heißbiegens

Das Verfahren beginnt mit dem Erhitzen von Metall auf Temperaturen zwischen 660°F und 2.200°F (350°C - 1.204°C). Bei diesen Temperaturen wird das Metall formbarer und erfordert weniger Kraftaufwand beim Biegen. Wir verwenden Induktion, Öfen, Fackelerwärmung sowie kontrollierte Umformung und Abkühlung.

Gängige Anwendungen des Heißbiegens

- Großrohre für Öl und Gas

- Balken aus Baustahl

- Komponenten für den Schiffbau

- Rahmen für schwere Geräte

- Eisenbahnschienen

- Komponenten der Brücke

- Komplexe architektonische Elemente

Vorteile des Heißbiegens

- Erzielt engere Biegeradien

- Reduziert Rückfederungseffekte

- Verarbeitet dickere Materialien

- Erzeugt komplexe Formen

- Minimiert die Materialbelastung

- Erfordert weniger Biegekraft

- Ideal für harte Metalle

Beschränkungen des Warmbiegens

- Höhere Energiekosten

- Langsamere Produktionszeit

- Änderungen der Oberflächenbeschaffenheit

- Erfordert Abkühlungszeit

- Änderungen der Materialeigenschaften

- Komplexere Einrichtung

- Spezialisierte Ausrüstung erforderlich

- Höhere Bedienerqualifikationen sind erforderlich

Kaltbiegen vs. Warmbiegen: Hauptunterschiede

Jedes Metallverarbeitungsverfahren hat einzigartige Eigenschaften, die sich auf das Projektergebnis auswirken. Die Wahl zwischen Kalt- und Warmbiegeformen, von den Materialeigenschaften bis zu den Endkosten, ist entscheidend für den Projekterfolg.

Auswirkungen der Temperatur auf die Materialeigenschaften

Beim Kaltbiegen bleiben die ursprünglichen Eigenschaften des Metalls während des gesamten Prozesses erhalten. Die Materialstruktur bleibt intakt, Festigkeit und Oberflächenbehandlung bleiben erhalten.

Im Gegensatz dazu werden beim Warmbiegen die Materialeigenschaften durch kontrollierte Erwärmung verändert. Diese Wärmeeinwirkung verändert das Korngefüge des Metalls und schafft so formbarere Bedingungen für die Umformung, erfordert aber möglicherweise eine Wärmebehandlung nach dem Biegen, um die gewünschten Eigenschaften wiederherzustellen.

Auswirkungen auf die strukturelle Integrität

Beim Kaltbiegen entstehen an den Biegepunkten örtlich begrenzte Spannungen, die die Leistungsfähigkeit des Materials beeinträchtigen. Das Verfahren kann die Duktilität in den gebogenen Bereichen verringern, liefert aber vorhersehbare, gleichmäßige Ergebnisse für das gesamte Material.

Beim Warmbiegen wird die Spannung gleichmäßiger im Material verteilt. Der Erhitzungsprozess trägt dazu bei, die Duktilität zu erhalten und die inneren Spannungen zu verringern. Allerdings entstehen dabei wärmebeeinflusste Zonen, die eine sorgfältige Überwachung der strukturellen Leistung erfordern.

Kostenüberlegungen

Das Kaltbiegen bietet in der Regel niedrigere Betriebskosten aufgrund des minimalen Energiebedarfs und schnellerer Produktionszyklen. Das Verfahren erfordert weniger spezialisierte Arbeitskräfte und läuft effizient bei Raumtemperatur.

Das Warmbiegen erfordert einen höheren Energieverbrauch für Heiz- und Kühlzyklen. Das Verfahren erfordert geschultes Personal und mehr Zeit pro Stück, obwohl es aufgrund des geringeren Kraftaufwands zu Einsparungen bei der Anlagengröße führen kann.

Unterschiede bei Ausrüstung und Einrichtung

Das Kaltbiegen beruht auf mechanischer Kraft durch Abkantpressen und Walzprofiliermaschinen. Diese Systeme benötigen nur wenig Platz und arbeiten mit Standardwerkzeugen.

Das Warmbiegen erfordert zusätzliche Ausrüstung für Heizung, Temperaturregelung und Kühlung. Die Einrichtung nimmt mehr Platz in Anspruch und erfordert spezielle Werkzeuge, obwohl aufgrund des geringeren Kraftbedarfs auch kleinere Biegegeräte verwendet werden können.

Typische verwendete Materialien

Das Kaltbiegen funktioniert am besten bei dünnen Blechen und Standardlegierungen. Das Verfahren eignet sich für Aluminium, unlegierten Stahl und begrenzte Dicken von rostfreiem Stahl.

Das Warmbiegen eignet sich hervorragend für dicke Bleche, hochfeste Legierungen und schwere Strukturprofile. Diese Methode erweist sich als unentbehrlich für Materialien, die der Kälte widerstehen Bildung oder erfordern enge Biegeradien im Verhältnis zu ihrer Dicke.

Die Wahl zwischen Kalt- und Heißbiegen

Die Wahl zwischen Kalt- und Warmbiegeverfahren beeinflusst den Projekterfolg, die Produktionseffizienz und die Kosteneffizienz. Materialeigenschaften, Projektanforderungen und Produktionsvolumen bestimmen diese wichtige Entscheidung.

Faktoren, die die Entscheidung beeinflussen

Material-Spezifikationen:

- Anforderungen an die Dicke

- Materialart

- Chemische Zusammensetzung

- Erforderlicher Biegeradius

Projekt-Parameter:

- Produktionsvolumen

- Zeitliche Zwänge

- Haushaltsgrenzen

- Qualitätsstandards

Technische Anforderungen:

- Maßhaltigkeit

- Oberflächenbeschaffenheit braucht

- Strukturelle Spezifikationen

- Nachbearbeitungsbedarf

Wann sollte man sich für das Kaltbiegen entscheiden?

Das Kaltbiegen ist die optimale Wahl für Metallumformungsprojekte bei Raumtemperatur. Das Verfahren überspringt die Aufheiz- und Abkühlzyklen wesentlich schneller als das Warmbiegen. Die Herstellungskosten bleiben aufgrund des minimalen Energiebedarfs und der einfacheren Ausrüstung niedrig.

Dieses Verfahren eignet sich besonders gut für Anwendungen aus Baustahl mit leichten Biegeradien. Das Verfahren erhält die Oberflächenbeschaffenheit des Metalls und liefert Produkte mit einem glatten, ästhetisch ansprechenden Erscheinungsbild. Das Kaltbiegen ist die wirtschaftlichste Lösung für Projekte, bei denen kein nachgeschalteter Korrosionsschutz erforderlich ist.

Wann sollten Sie sich für das Heißbiegen entscheiden?

Das Warmbiegen ist von unschätzbarem Wert, wenn zerbrechliche oder hochfeste Materialien verarbeitet werden. Diese Methode ist von entscheidender Bedeutung, wenn die Durchmesser von Stahlstäben zunehmen und die Biegebelastung steigt. Durch die Erwärmung des Materials können die Hersteller die erforderlichen Biegekräfte erheblich reduzieren und kleinere Geräte verwenden.

Das Heißbiegen ist besonders kritisch für Produkte, die für Feuerverzinkung. Diese Wahl trägt dazu bei, Wasserstoffversprödung zu verhindern - ein schwerwiegendes Problem, das bei Säurereinigungs- oder Galvanisierungsprozessen zu Rissen und Strukturversagen führen kann. Die Stahlsorte und der gewünschte Biegeradius beeinflussen diese Entscheidung, wobei engere Biegungen oft das Warmbiegeverfahren erfordern.

Schlussfolgerung

Sowohl das Kalt- als auch das Warmbiegen dienen unterschiedlichen Zwecken in der Metallverarbeitung. Das Kaltbiegen bietet kosteneffiziente Lösungen für dünne bis mittlere Werkstoffe mit schnellen Produktionszyklen. Das Warmbiegen eignet sich für komplexe Formen und dicke Materialien, bei denen es auf Präzision ankommt. Erfolg in der Metallverarbeitung bedeutet oft, dass man weiß, wann man welche Methode je nach Projektanforderungen anwenden sollte.

FAQs

Was sind die wichtigsten Vorteile des Kaltbiegens?

Das Kaltbiegen spart Zeit und Geld und erhält die Materialeigenschaften. Das Verfahren läuft effizient bei Raumtemperatur ab, erfordert nur minimale Vorbereitungen und eignet sich für die Großserienproduktion. Aufgrund seiner Einfachheit und Zuverlässigkeit bevorzugen die meisten Hersteller das Kaltbiegen für Standard-Blecharbeiten.

Wann ist das Warmbiegen dem Kaltbiegen vorzuziehen?

Das Warmbiegen bietet sich an, wenn dicke Materialien verarbeitet oder enge Biegeradien hergestellt werden sollen. Projekte mit Baustahl oder großen Rohren erfordern in der Regel das Warmbiegen. Diese Methode reduziert die zum Biegen erforderliche Kraft und minimiert Rückfederungsprobleme bei schweren Materialien.

Wie wirkt sich die Wahl des Biegeverfahrens auf das Endprodukt aus?

Die Biegemethode wirkt sich direkt auf die Produktqualität und -leistung aus. Beim Kaltbiegen bleiben die Materialeigenschaften erhalten, der Biegeradius kann jedoch begrenzt sein. Das Warmbiegen ermöglicht engere Biegungen, kann aber die Materialstruktur verändern. Jedes Verfahren erzeugt unterschiedliche Spannungsmuster und beeinflusst die Haltbarkeit des Endprodukts.

Welche Materialien können beim Kalt- und Warmbiegen verwendet werden?

Das Kaltbiegen ist gut geeignet für Bleche, Aluminium und dünne Stahlprofile. Das Warmbiegen eignet sich für dicke Stahlbleche, hochfeste Legierungen und Strukturprofile. Materialdicke und -typ bestimmen oft die am besten geeignete Biegemethode.

Gibt es bei beiden Verfahren Sicherheitsbedenken?

Das Kaltbiegen erfordert die üblichen Sicherheitsprotokolle für Maschinen und die richtige Handhabung des Materials. Das Heißbiegen erfordert zusätzliche Vorsichtsmaßnahmen für die Hitzeeinwirkung, Schutzausrüstung und Kühlverfahren.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.