Können Sie sich bei Ihrem nächsten Metallbauprojekt nicht zwischen Hartlöten und Schweißen entscheiden? Beide Methoden verbinden Metalle, unterscheiden sich aber in Bezug auf Festigkeit, Kosten und Anwendung. Wie können Sie entscheiden, welches Verfahren für Ihr Projekt am besten geeignet ist? Schauen wir uns das mal an.

Beim Hartlöten werden Metalle mit einem Lötmittel verbunden, das über 840°F schmilzt, aber unter dem Schmelzpunkt der Grundmetalle bleibt. Die unedlen Metalle werden dabei nicht aufgelöst und bleiben intakt. Beim Schweißen werden die Metalle geschmolzen und verschmolzen, wodurch eine feste Verbindung entsteht. Hartlöten eignet sich gut für dünne, unterschiedliche oder hitzeempfindliche Metalle, während Schweißen besser für hochfeste und Außenanwendungen geeignet ist.

Möchten Sie wissen, welche Methode für Ihr spezielles Projekt am besten geeignet ist? Vergleichen wir diese beiden Metallverbindungstechniken, damit Sie die richtige Wahl treffen können.

Hartlöten verstehen

Das Hartlöten verbindet Metalle, ohne die Grundwerkstoffe zu schmelzen, und eignet sich daher für viele Projekte, die starke, saubere Verbindungen erfordern.

Was ist Hartlöten?

Hartlöten ist ein Metallverbindungsverfahren, bei dem starke Verbindungen entstehen, ohne dass die Grundmetalle schmelzen. Stattdessen fließt ein Zusatzmetall durch Kapillarwirkung in die Verbindung.

Das Verfahren funktioniert bei Temperaturen über 840°F (450°C), aber unter dem Schmelzpunkt der verbundenen Metalle. Dieses Hauptmerkmal unterscheidet das Hartlöten vom Schweißen und Löten. Die geringere Hitze verhindert Verformungen und schafft dennoch dauerhafte Verbindungen.

Beim Hartlöten kommen verschiedene Wärmequellen zum Einsatz, z. B. Brenner, Öfen oder Induktionsspulen. Jede Methode bietet Vorteile für unterschiedliche Projekte und Produktionsmengen.

Lötprozess

Das Hartlöten erfolgt in den folgenden grundlegenden Schritten:

- Reinigen Sie die Metalloberflächen, um Schmutz, Öl und Oxide zu entfernen.

- Flussmittel auftragen, um zu verhindern, dass sich beim Erhitzen neue Oxide bilden

- Montieren Sie die Teile mit einem angemessenen Fügespiel (normalerweise 0,001″ bis 0,005″).

- Die Baugruppe durch Erhitzen auf Löttemperatur bringen

- Fügen Sie Füllmaterial hinzu, das schmilzt und durch Kapillarwirkung durch die Verbindung fließt.

- Kühlen Sie die Montage und entfernen Sie alle Flussmittelreste

Das Lot ist der Schlüssel zum Erfolg des Lötens. Es muss einen niedrigeren Schmelzpunkt als die Grundmetalle haben, aber bei Löttemperaturen gut fließen. Zu den gebräuchlichen Schweißzusatzwerkstoffen gehören Kupfer-, Silber- und Aluminiumlegierungen, die jeweils spezifische Verwendungszwecke haben.

Arten von Lötverfahren

Je nach Größe, Material und Produktionsvolumen eignen sich unterschiedliche Lötverfahren für verschiedene Projekte.

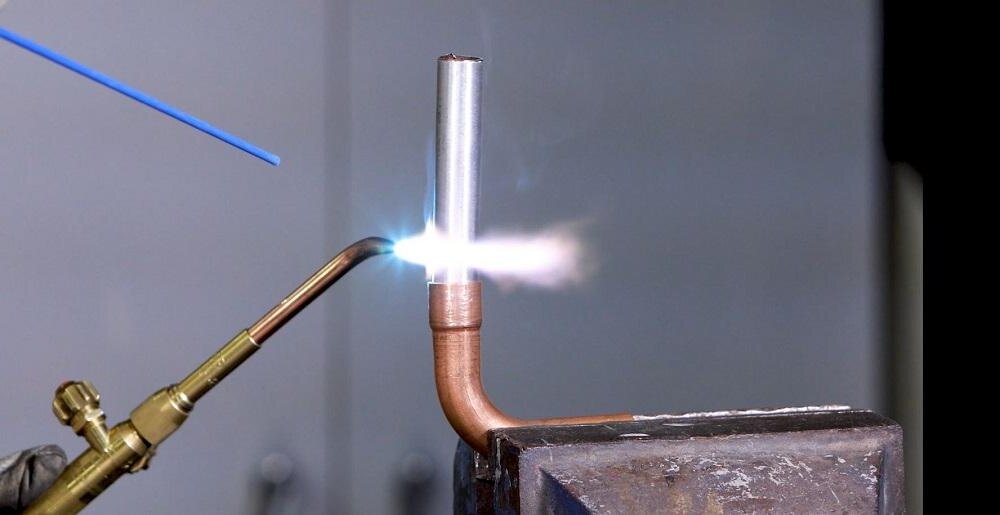

Flammlöten

Beim Brennerlöten wird eine Handflamme verwendet, um den Verbindungsbereich zu erhitzen. Es ist flexibel und tragbar und eignet sich gut für Reparaturen und kleine Produktionsserien.

Ofenlöten

Beim Ofenlöten wird die gesamte Baugruppe in einer kontrollierten Umgebung erhitzt. Es eignet sich gut für die Serienfertigung und komplexe Teile mit mehreren Verbindungen.

Induktionslöten

Beim Induktionslöten werden elektromagnetische Felder genutzt, um die Verbindung schnell und präzise zu erhitzen. Es ist schnell, sauber und für die automatisierte Produktion geeignet.

Widerstandslöten

Beim Widerstandslöten wird ein elektrischer Strom durch die Verbindung geleitet, um Wärme zu erzeugen. Es ist schnell und eignet sich gut für kleine, örtlich begrenzte Verbindungen.

Vorteile des Hartlötens

Das Hartlöten bietet viele Vorteile, die es zur besten Wahl für bestimmte Projekte machen.

Niedrigere Temperaturen und geringere thermische Verformung

Die niedrigeren Temperaturen, die beim Hartlöten verwendet werden, verringern den Wärmeverzug in den Grundmetallen. Dies trägt dazu bei, dass die Teile ihre Form und ihre Eigenschaften behalten, was für Präzisionsbauteile unerlässlich ist.

Fähigkeit, unterschiedliche Metalle zu verbinden

Ein großer Vorteil des Hartlötens ist das Verbinden verschiedener Metalle. Sie können Kupfer mit Stahl, rostfreien Stahl mit Aluminium oder viele andere Kombinationen verbinden, die sich nur schwer oder gar nicht schweißen lassen.

Sauberere und präzisere Verbindungen

Hartlötverbindungen sind oft sauberer und präziser als Schweißverbindungen. Sie zeigen nur minimale Hitzeeinwirkung und können fast nahtlos aussehen, was das Hartlöten perfekt für sichtbare Verbindungen bei Konsumgütern macht.

Grenzen des Hartlötens

Trotz seiner Vorteile hat das Hartlöten auch einige Nachteile, die es zu beachten gilt.

Geringere Verbindungsfestigkeit im Vergleich zum Schweißen

Hartgelötete Verbindungen sind in der Regel nicht so stabil wie geschweißte Verbindungen, vor allem nicht unter direktem Zug. Sie sind zwar immer noch stark, halten aber extreme Belastungen nicht so gut aus wie Schweißnähte.

Begrenzte Hochtemperaturbeständigkeit

Hartlötverbindungen können bei hohen Temperaturen schwächer werden, insbesondere wenn sie sich dem Schmelzpunkt des Zusatzwerkstoffs nähern. Dies schränkt ihre Verwendung in sehr heißen Umgebungen ein.

Erfordernis einer präzisen Passung der Verbindungen

Das Hartlöten erfordert eine präzise Passung zwischen den Teilen. Der Spalt muss klein genug für die Kapillarwirkung, aber groß genug sein, damit das Lot fließen kann. Zu enge oder zu lockere Lücken können zu schwachen oder fehlerhaften Verbindungen führen.

Schweißen verstehen

Beim Schweißen entstehen starke Metallverbindungen, indem Materialien bei hohen Temperaturen geschmolzen und verschmolzen werden. Es ist die bevorzugte Methode für anspruchsvolle Projekte.

Was ist Schweißen?

Schweißen ist ein Verfahren, bei dem Metalle durch Schmelzen und Verschmelzen miteinander verbunden werden. Im Gegensatz zum Hartlöten schmilzt das Schweißen die Grundmetalle zusammen mit dem Zusatzwerkstoff.

Bei diesem Verfahren entsteht ein Schweißbad aus geschmolzenem Metall, das nach dem Abkühlen eine feste Verbindung bildet. Durch diese Verschmelzung entstehen Verbindungen, die genauso stark sein können wie das ursprüngliche Metall. Die hohe Hitze verändert die Struktur des Metalls in der so genannten Wärmeeinflusszone.

Beim Schweißen wird starke Hitze auf den Verbindungsbereich ausgeübt. Die Hitze kann von einem elektrischen Lichtbogen, einer Gasflamme, einem Laser, Reibung oder anderen Quellen stammen. Einige Schweißverfahren verwenden auch Druck, um die Verbindung herzustellen.

Schweißverfahren

Der grundlegende Schweißprozess verläuft in folgenden Schritten:

- Reinigen Sie die Metalloberflächen, um Verunreinigungen zu entfernen.

- Richten Sie die Teile in der richtigen Position und mit der richtigen Verbindungsvorbereitung ein.

- Wärmezufuhr zum Schmelzen der unedlen Metalle an der Verbindungsstelle

- Bei Bedarf Füllmaterial hinzufügen

- Das Schweißbad abkühlen und erstarren lassen

- Reinigen und Prüfen der fertigen Schweißnaht

Hitze ist der wichtigste Faktor beim Schweißen. Sie muss intensiv genug sein, um die unedlen Metalle zu schmelzen, was in der Regel Temperaturen von über 1650°C (3000°F) erfordert.

Gängige Schweißtechniken

In der Welt des Schweißens gibt es viele Methoden, jede mit spezifischen Anwendungen und Vorteilen.

Lichtbogenschweißen

Beim Lichtbogenschweißen wird ein elektrischer Lichtbogen zur Erzeugung von Wärme verwendet.

Gängige Typen sind:

- MIG-Schweißen: Leicht zu erlernen, ideal für Stahl und Aluminium.

- WIG-Schweißen: Präzise und sauber, ideal für dünne oder hochwertige Lacke.

- Stabschweißen: Vielseitig und gut geeignet für den Einsatz im Freien oder unter rauen Bedingungen.

Widerstandsschweißen

Widerstandsschweißen leitet elektrischen Strom durch die Metallteile. Durch den Widerstand des Stroms entsteht an der Verbindungsstelle Wärme. Punktschweißen, eine gängige Art, wird in Karosseriewerkstätten und in der Fertigung verwendet.

Laserschweißen

Laserschweißen verwendet einen fokussierten Laserstrahl, um präzise, schmale Schweißnähte zu erzeugen. Er eignet sich gut für dünne Materialien und die automatisierte Produktion, und die fokussierte Hitze minimiert den Verzug.

Vorteile des Schweißens

Schweißen bietet entscheidende Vorteile, die es für viele Anwendungen ideal machen.

Starke und dauerhafte Verbindungen

Geschweißte Verbindungen sind in der Regel robust und langlebig. Sie können so stark sein wie das Grundmetall und schwere Lasten tragen.

Geeignet für Anwendungen mit hoher Belastung

Aufgrund ihrer Festigkeit eignen sich Schweißverbindungen für hochbelastete Anwendungen. Brücken, Gebäude und schwere Maschinen sind auf geschweißte Verbindungen angewiesen, um die Sicherheit unter extremen Bedingungen zu gewährleisten.

Kompatibilität mit einer Vielzahl von Materialstärken

Das Schweißen funktioniert bei einer Vielzahl von Metalldicken gut. Verschiedene Schweißverfahren können unterschiedliche Größen verarbeiten, von dünnen Blechen bis zu dicken Stahlplatten.

Beschränkungen des Schweißens

Trotz seiner Stärken hat das Schweißen einige Nachteile, die es zu berücksichtigen gilt.

Hohe Wärmezufuhr kann zu Verformungen führen.

Die hohe Hitze, die beim Schweißen verwendet wird, kann zu Verformungen führen, insbesondere bei dünnen Materialien. Diese Verformung kann schwer zu kontrollieren sein und erfordert möglicherweise zusätzliche Arbeit, um sie zu beheben oder zu verhindern.

Erfordert qualifizierte Arbeitskräfte

Die meisten Schweißverfahren erfordern Fachkräfte und spezielle Ausrüstung. Die Lernkurve ist steiler als beim Hartlöten, und gute Schweißnähte erfordern Übung.

Nicht ideal für dünne oder ungleiche Metalle

Schweißen funktioniert am besten, wenn ähnliche Metalle mit ähnlicher Dicke verbunden werden. Es ist viel schwieriger, ungleiche Metalle oder zerbrechliche Materialien ohne Probleme zu schweißen.

Hauptunterschiede zwischen Hartlöten und Schweißen

Bei der Entscheidung zwischen Löten und Schweißen müssen mehrere Schlüsselfaktoren berücksichtigt werden. Jede Methode hat klare Stärken und Schwächen, die sie für bestimmte Anwendungen besser geeignet machen.

Festigkeit und Dauerhaftigkeit von Gelenken

Durch Schweißen entstehen stärkere Verbindungen, da die Grundmetalle geschmolzen und verschmolzen werden. Dadurch sind Schweißverbindungen ideal für hochbelastete oder tragende Anwendungen.

Das Hartlöten ist zwar immer noch stabil, aber es benötigt einen Zusatzwerkstoff und schmilzt das Grundmaterial nicht, was zu weniger robusten Verbindungen führt.

Auswirkungen von Temperatur und Wärme

Beim Schweißen sind viel höhere Temperaturen erforderlich, die oft zum Schmelzen der Grundmetalle führen. Dies kann zu Verformungen oder Schäden an dünnen oder hitzeempfindlichen Materialien führen.

Beim Hartlöten werden niedrigere Temperaturen verwendet, wodurch die Gefahr von Verformungen verringert wird und das Verfahren besser für empfindliche Teile geeignet ist.

Materialverträglichkeit

Hartlöten eignet sich gut für ungleiche Metalle, z. B. für die Verbindung von Kupfer und Stahl. Es ist auch für dünne oder komplexe Teile geeignet.

Das Schweißen eignet sich besser für ähnliche Metalle und dickere Materialien, hat aber aufgrund der unterschiedlichen Schmelzpunkte und Wärmeausdehnungen Probleme mit ungleichen Metallen.

Überlegungen zu Ästhetik und Präzision

Hartlöten führt zu saubereren, glatteren Verbindungen mit minimaler Nacharbeit. Es ist ideal für Anwendungen, bei denen es auf das Aussehen ankommt.

Das Schweißen kann raue oder unebene Oberflächen hinterlassen, die zusätzlich geschliffen oder poliert werden müssen.

Kosten- und Produktionseffizienz

Hartlöten ist im Allgemeinen billiger für kleine oder empfindliche Projekte, da weniger Energie verbraucht wird und die Ausrüstung einfacher ist.

Schweißen ist teurer und kosteneffektiver für große oder schwere Anwendungen, bei denen die Festigkeit entscheidend ist.

Hartlöten vs. Schweißen: Zu beachtende Faktoren

Die Entscheidung zwischen Hartlöten und Schweißen kann über Erfolg oder Misserfolg Ihres Projekts entscheiden. Mehrere Schlüsselfaktoren helfen Ihnen bei der Entscheidung, welche Methode Ihren Anforderungen am besten entspricht.

Anwendungs- und Leistungsanforderungen

Überlegen Sie, wie die Verbindung eingesetzt werden soll. Wird sie hohen Belastungen, extremen Temperaturen oder Vibrationen ausgesetzt sein? Geschweißte Verbindungen halten direkten Spannungen besser stand, während gelötete Verbindungen oft besser mit Vibrationen zurechtkommen.

Prüfen Sie, ob die Verbindung wasser- oder gasdicht sein muss. Mit beiden Methoden können dichte Verbindungen hergestellt werden, aber es kommt auf die Anwendung an. Hartgelötete Verbindungen eignen sich gut für Sanitär- und Kühlanlagen, während Schweißverbindungen besser für Hochdruckbehälter geeignet sind.

Berücksichtigen Sie auch die Arbeitsumgebung. Wird die Verbindung Chemikalien, Salzwasser oder extremen Temperaturen ausgesetzt sein? Einige Lötverbindungen können bei hohen Temperaturen schwächer werden, während Schweißverbindungen eine bessere Korrosionsbeständigkeit aufweisen können.

Materialart und -stärke

Die zu verbindenden Materialien bestimmen oft die beste Methode. Dünne Materialien mit einer Dicke von weniger als 1/16″ lassen sich im Allgemeinen besser durch Löten verbinden, um Durchbrennen und Verzug zu vermeiden.

Hartlöten ist in der Regel die einzige praktikable Option für ungleiche Metalle wie Kupfer und Stahl oder Aluminium und rostfreien Stahl. Das Schweißen dieser Kombinationen ist schwierig oder unmöglich.

Sehr dicke Materialien werden in der Regel bevorzugt geschweißt, wodurch eine vollständige Schmelzverbindung entsteht, die schweren Belastungen standhält. Die höhere Hitze beim Schweißen durchdringt dicke Teile besser.

Produktionsvolumen und Kostenbeschränkungen

Berücksichtigen Sie die Ausrüstung, die Sie für einmalige Projekte oder Kleinserien bereits haben. Für das Hartlöten werden oft weniger teure Werkzeuge benötigt, während für das Schweißen möglicherweise eine speziellere Ausrüstung erforderlich ist.

In der Großserienproduktion ist Geschwindigkeit der Schlüssel. Einige Schweißverfahren, wie MIG, können sehr schnell sein. Das Ofenlöten kann bei der Stapelverarbeitung vieler kleiner Teile auf einmal effizient sein.

Denken Sie an die Arbeitskosten. Das Schweißen erfordert in der Regel mehr qualifizierte Arbeitskräfte, insbesondere bei komplexen Verbindungen, was sich erheblich auf die Gesamtkosten des Projekts auswirken kann.

Löten vs. Schweißen: Häufige Anwendungen

Sowohl das Hartlöten als auch das Schweißen haben spezifische Anwendungen, bei denen sie ihre Stärken ausspielen. Das Verständnis typischer Anwendungsfälle kann Ihnen helfen, bessere Entscheidungen für Ihre Projekte zu treffen.

Beste Anwendungsfälle für das Hartlöten

- HLK-Systeme und Sanitäranlagen: Das Hartlöten ist ideal für die Verbindung von Kupferrohren und anderen Bauteilen.

- Luft- und Raumfahrt und Automobilanwendungen: Sie eignet sich gut für leichte, präzise Teile.

- Elektrische Bauteile und empfindliche Baugruppen: Der geringere Wärmeeintrag beim Löten verhindert Schäden an empfindlichen Materialien.

Beste Anwendungsfälle für das Schweißen

- Strukturelle und Schwerlastanwendungen: Durch Schweißen werden Gebäude, Brücken und Maschinen verstärkt.

- Herstellung von Industriemaschinen: Es eignet sich perfekt für die Herstellung haltbarer, tragender Teile.

- Reparatur- und Verstärkungsarbeiten: Schweißen wird häufig zur Befestigung oder Verstärkung bestehender Strukturen eingesetzt.

Schlussfolgerung

Hartlöten und Schweißen sind wirksame Methoden zum Verbinden von Metallen, dienen aber unterschiedlichen Zwecken. Die Entscheidung zwischen Hartlöten und Schweißen hängt von den Anforderungen Ihres Projekts ab. Berücksichtigen Sie Materialart, Verbindungsfestigkeit, Produktionsvolumen und Budget.

Sind Sie bereit für Ihr nächstes Metallverarbeitungsprojekt, aber noch unsicher, welche Verbindungsmethode die richtige für Sie ist? Unser erfahrenes Ingenieurteam kann Ihnen helfen, Ihre Anforderungen zu bewerten und die beste Methode zu empfehlen. Kontaktieren Sie uns heute für eine kostenlose Beratung und einen Kostenvoranschlag.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.