Eine der besten Möglichkeiten, um Zeit zu sparen, den Ausschuss zu reduzieren und Teile zu produzieren, die gut funktionieren, ist die Beherrschung gängiger Fallstricke in der Blechkonstruktion. Design for Manufacturability (DFM) spielt in diesem Prozess eine zentrale Rolle. Es stellt sicher, dass jede Konstruktionsentscheidung, von der Biegezugabe bis zur Platzierung der Löcher, eine reibungslose Fertigung unterstützt und nicht zu Problemen in der Werkstatt führt.

Dieser Leitfaden hebt die häufigsten Herausforderungen hervor, mit denen Ingenieure konfrontiert sind, und zeigt, wie man DFM-Prinzipien anwendet, um sie zu bewältigen. Jeder Abschnitt - Biegen, Hardware-Integration, Endbearbeitung und mehr - bietet klare, praktische Richtlinien, die die Konstruktionsabsicht direkt mit den herstellbaren Ergebnissen verbinden.

Durch die frühzeitige Anwendung von DFM können Sie Fehler vermeiden, bevor die Produktion beginnt, die Konsistenz zwischen den Teilen verbessern und kostspielige Nacharbeit reduzieren. Die folgenden Kapitel führen Sie Schritt für Schritt durch diese Themen und bieten einen klaren Weg zu innovativeren, zuverlässigeren und einfacher zu fertigenden Blechkonstruktionen.

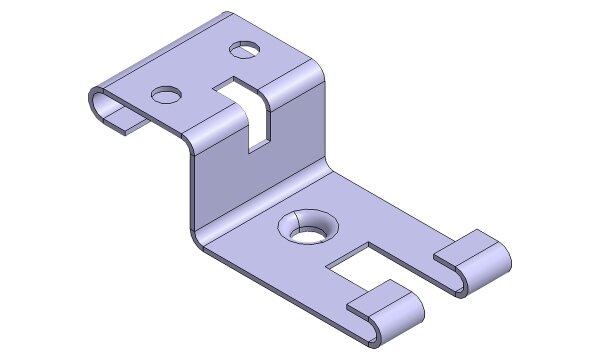

Vermeiden häufiger Biegeprobleme

Das Biegen mag einfach aussehen, aber die dabei wirkenden Kräfte können Probleme verursachen. Konstrukteure müssen diese Effekte einplanen, um genaue Teile zu erhalten.

Handhabung von Rückfederung und Biegetoleranz

Rückfederung tritt auf, wenn das Metall versucht, nach dem Biegen wieder in seine ursprüngliche flache Form zurückzukehren. Die Außenseite des Blechs dehnt sich mehr als die Innenseite, und dieser Unterschied führt dazu, dass sich die Biegung ein wenig entspannt. Aluminiumlegierungen können zum Beispiel um 2-3 Grad zurückfedern. Hochfeste Stähle können um 5 Grad oder mehr zurückfedern. Um dies zu beheben, fügen die Konstrukteure oft eine kleine Überbiegung hinzu, damit das Teil am Ende den richtigen Winkel hat.

Biegezugabe ist ebenso wichtig. Eine 90-Grad-Biegung in 1,5 mm dickem kaltgewalztem Stahl kann die flache Länge um etwa 2 mm verlängern, wenn sie nicht berücksichtigt wird. Konstrukteure verwenden Biegetabellen oder Software, um Werte auf der Grundlage von K-Faktoren anzuwenden. Diese liegen für die meisten Bleche zwischen 0,3 und 0,5. Ohne diese Werte kann es passieren, dass selbst ein kleines Teil nicht an die vorgesehene Stelle passt.

Hinzufügen von Biegereliefs

Biegereliefs helfen, Risse oder Brüche in der Nähe der Biegelinie zu verhindern. Ohne sie baut sich eine Spannung auf, die dazu führen kann, dass das Material seine Grenzen überschreitet. Bei dickeren Blechen, insbesondere bei solchen über 2 mm, ist die Wahrscheinlichkeit größer, dass sie beim Biegen ohne Reliefs reißen. Ein einfacher Entlastungsschnitt, der etwa so breit wie das Blech und etwas länger als der Biegeradius ist, löst das Problem oft.

Reliefs verbessern auch die Genauigkeit der Teile. Bei Gehäusen mit Biegungen in der Nähe von Ecken sorgen gleichmäßige Entlastungsschnitte dafür, dass die Abmessungen innerhalb von etwa ±0,2 mm bleiben. Dies erleichtert den Zusammenbau und reduziert Ausrichtungsfehler beim Schweißen oder Befestigen. Außerdem wird der Bedarf an zusätzlichen Arbeiten in der späteren Produktion reduziert.

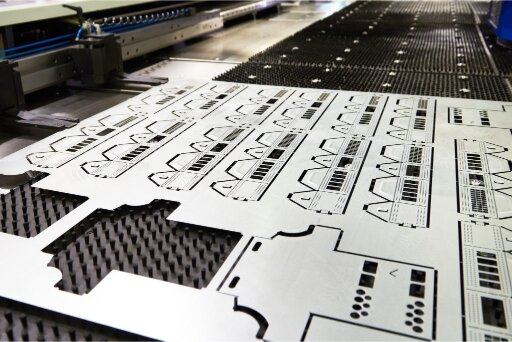

Entwürfe für das Laserschneiden und -stanzen

Laserschneiden und Stanzen Sie sind jedoch am effektivsten, wenn sich der Entwurf an einige wichtige Richtlinien hält. Diese Regeln tragen dazu bei, dass die Merkmale sauber und der Prozess reibungslos verläuft.

Auswahl der richtigen Lochgrößen und Abstände

Löcher, die für die Materialstärke zu klein sind, lassen sich nur schwer sauber schneiden. Eine einfache Regel ist die Einhaltung einer Mindestlochgröße, die mindestens der Blechdicke entspricht. Bei rostfreiem Stahl mit einer Stärke von 2 mm beispielsweise werden Löcher, die kleiner als 2 mm sind, oft konisch oder unvollständig.

Die Abstände zwischen den Löchern sind ebenso wichtig. Wenn die Löcher zu nahe beieinander liegen, kann die Hitze beim Laserschneiden oder die Spannung beim Stanzen zu Verformungen führen. Als Standardrichtlinie gilt, dass der Abstand von Kante zu Kante mindestens das 1,5-fache der Blechdicke betragen sollte. Bei 3 mm dickem Aluminium bedeutet dies, dass der Abstand zwischen den Löchern mindestens 4,5 mm betragen muss, um saubere Kanten und stabile Teile zu gewährleisten.

Tabs und Kerben richtig entwerfen

Laschen sorgen für Stabilität um Ausschnitte und verbinden Abschnitte eines Teils. Wenn die Laschen zu schmal sind, können sie beim Biegen oder bei der Handhabung brechen. Eine sichere Regel ist, dass die Breite der Laschen mindestens das Doppelte der Blechdicke betragen sollte. Bei einem 1,5 mm dicken Baustahlblech bedeutet dies, dass die Laschen mindestens 3 mm breit sein sollten.

Auch Kerben müssen sorgfältig entworfen werden. Scharfe Kerben schaffen Schwachstellen, die während des Umform- oder Montageprozesses reißen können. Ein guter Ansatz ist es, die Tiefe der Kerben nicht größer als das 1,5-fache der Blechdicke zu wählen und die Enden immer abzurunden, anstatt scharfe Ecken zu hinterlassen. Bei einem 2 mm dicken Blech zum Beispiel ist eine abgerundete, 3 mm tiefe Kerbe weitaus weniger rissgefährdet als eine scharfe.

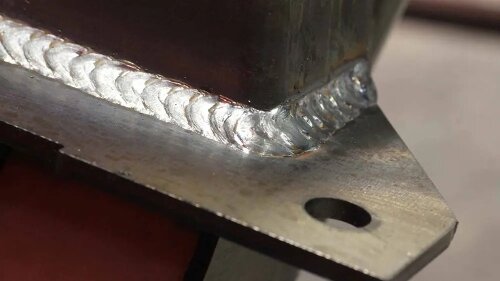

Sicherstellung der Schweißbarkeit und Montage

Teile, die leicht zu schweißen sind, sind in der Regel stabiler und zuverlässiger. Die Gestaltung des Bildschirms wirkt sich direkt darauf aus, wie effektiv Schweißer ihre Arbeit verrichten können.

Vorbereitung der Teile für starke Schweißnähte

Gut schweißt beginnen Sie mit der richtigen Ausführung der Verbindung. Wenn die Lücken zu groß sind, verbraucht die Schweißnaht mehr Füllstoff und wird schwächer. Wenn die Fugen zu eng sind, kann die Verschmelzung nicht vollständig sein. Eine einfache Regel besagt, dass die Fugenabstände bei den meisten Blechdicken zwischen 0,5 mm und 1 mm liegen sollten.

Auch die Oberflächenbeschaffenheit spielt eine Rolle. Öl, Beschichtungen oder Oxidschichten behindern das ordnungsgemäße Eindringen der Schweißnaht. Bei Aluminium kann die Oxidschicht den Schmelzpunkt der Oberfläche im Vergleich zum Grundwerkstoff um über 100 °C erhöhen. Die Festlegung von Vorreinigungsschritten, wie Entfetten oder Aufbringen von Schutzschichten, trägt zur Verringerung von Schweißfehlern bei.

Der Zugang ist ein weiterer Schlüsselfaktor. Wenn Flansche oder Versteifungen den Schweißbrenner blockieren, können die Schweißer die Verbindung nicht vollständig erreichen. Ein Freiraum von mindestens 10 mm um die Schweißstellen erleichtert die Arbeit und gewährleistet eine gleichbleibende Schweißnahtfestigkeit.

Design zur Kontrolle des Schweißverzugs

Beim Schweißen wird das Material erhitzt und zieht sich beim anschließenden Abkühlen ungleichmäßig zusammen. Dies führt häufig zu Verformungen, Verdrehungen oder Schrumpfungen in Baugruppen. Dünne Bleche unter 2 mm sind besonders anfällig für Verformungen, selbst bei kurzen Schweißnähten.

Konstrukteure können den Verzug verringern, indem sie die Schweißnähte auf beiden Seiten eines Teils ausgleichen. Versetzte Schweißnähte anstelle langer, durchgehender Nähte verringern ebenfalls den Wärmeeintrag bei gleichbleibender Festigkeit. Eine weitere hilfreiche Methode besteht darin, die Schweißnähte in der Nähe der neutralen Achse des Teils zu platzieren, was die Biegekräfte beim Abkühlen verringert.

Entwerfen für die Hardware-Integration

Das direkte Anbringen von Beschlägen an Blechen kann bei der Montage Zeit sparen. Ein gutes Design sorgt dafür, dass diese Komponenten sicher und zuverlässig im Einsatz bleiben.

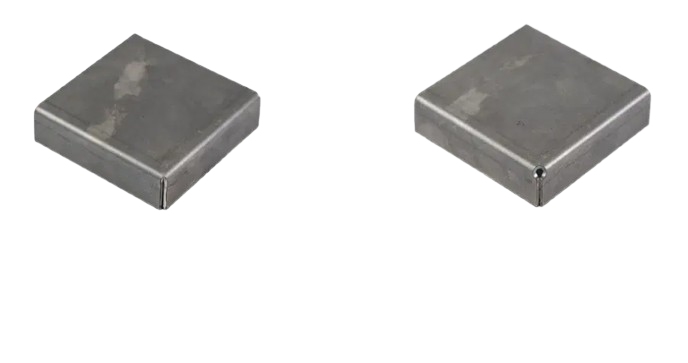

Verwendung von PEM-Einsätzen und geschweißten Bolzen

PEM-Einsätze liefern starke Gewinde in dünnen Blechen, in denen ein Gewindeschneiden nicht möglich ist. Damit sie halten, muss die Lochgröße genau mit der Spezifikation des Einsatzes übereinstimmen. Eine M4-PEM-Mutter in 1,5 mm Stahl benötigt beispielsweise ein Loch mit einer Toleranz von +0,08/0,00 mm. Selbst ein nur 0,1 mm größeres Loch kann die Haltekraft um mehr als 20% verringern.

Auch die Blechdicke spielt eine Rolle. Eine selbstsichernde Mutter benötigt in der Regel mindestens 1 mm Materialstärke, um zu greifen. Dünnere Bleche können sich bei der Montage verformen. Ein Blick auf die Mindestdickentabelle des Lieferanten hilft, schwache Verbindungen zu vermeiden.

Geschweißte Bolzen sind eine weitere starke Befestigungsmöglichkeit. Sie eignen sich gut für Teile, die hohen Belastungen ausgesetzt sind. Ein 6-mm-Bolzen auf 2 mm Baustahl kann eine Zugfestigkeit von über 5 kN erreichen, wenn die Oberfläche sauber und eben ist. Das Hinzufügen eines kleinen Vorsprungs oder einer erhöhten Unterlage in der Konstruktion verbessert das Eindringen der Schweißnaht und hilft, den Bolzen auszurichten.

Bau zuverlässiger unverlierbarer Muttern und Schrauben

Unverlierbare Muttern und Schrauben bleiben am Teil befestigt, auch wenn sie gelockert werden. Dies erleichtert die Wartung und verringert das Risiko, dass Teile verloren gehen. Schwache Haltevorrichtungen können jedoch dazu führen, dass sich Befestigungselemente drehen oder lösen.

Bei unverlierbaren Muttern sollte die Tiefe der Haltetasche mindestens das 1,5-fache der Mutternstärke betragen. In einer 3 mm dicken Platte kann eine handelsübliche unverlierbare M5-Mutter Drehmomente von über 8 Nm halten, ohne abzurutschen. Abgerundete Ecken in der Tasche verteilen die Belastung und verbessern die Haltbarkeit.

Unverlierbare Schrauben brauchen genügend Spiel, um sich frei bewegen zu können, aber nicht so viel, dass sie klappern. Ein Spalt von 0,2-0,3 mm um den Schraubenkörper herum ist in der Regel ausreichend. In Elektronikgehäusen sorgt diese Toleranz dafür, dass die Schrauben sicher bleiben und dennoch bei der Wartung wiederholt verwendet werden können.

Die Bedeutung der Endbearbeitung im DFM

Die Veredelung schützt das Teil und verbessert sein Aussehen. Durch die richtige Auswahl des Designs werden Beschichtungen konsistenter und zuverlässiger.

Design für eine gute Oberflächenvorbereitung

Die Oberflächenvorbereitung hat einen direkten Einfluss darauf, wie Beschichtungen auf Metall haften. Öl, Grate und Schweißspritzer behindern die Haftung. Tests zeigen, dass schmutzige Oberflächen die Festigkeit von Pulverbeschichtungen um mehr als 30% verringern können. Konstrukteure können helfen, indem sie enge Ecken mit einer Breite von weniger als 1 mm vermeiden, da Strahlgeräte diese nicht effektiv reinigen können.

Auch die Ebenheit ist wichtig. Gewellte Platten oder verzogene Bereiche können dazu führen, dass Beschichtungen, wie Eloxierenungleichmäßig erscheinen. Bei Aluminiumblechen kann schon eine Abweichung von 0,3 mm auf 300 mm nach dem Eloxieren zu sichtbaren Schlieren führen. Die Versteifung von Rippen oder die Beibehaltung einer gleichmäßigen Dicke verringert die Verformung und trägt dazu bei, dass die Oberfläche eben bleibt.

Vorbeugung von Problemen bei der Pulverbeschichtung und Eloxierung

Pulverbeschichtung fügt in der Regel eine Dicke von 60-120 Mikrometern hinzu. Das mag wenig klingen, aber es kann die Passform verändern. Ein 6-mm-Loch kann beispielsweise nach der Beschichtung um 0,1-0,2 mm schrumpfen, was ausreicht, um die Passung eines Befestigungselements zu verhindern. Durch das Hinzufügen von Spielraum oder das Anbringen von Abdeckungen wird sichergestellt, dass die Abmessungen korrekt sind.

Auch Beschichtungen können sich festsetzen. In Sacklöchern, tiefen Schlitzen oder geschlossenen Räumen kann sich überschüssiges Pulver oder Eloxalflüssigkeit sammeln. Wenn diese Bereiche aushärten oder trocknen, blättern sie oft ab oder werden schwach. Konstrukteure können dies vermeiden, indem sie Abfluss- oder Entlüftungslöcher anbringen.

Erstellung eines DFM-zentrierten Arbeitsablaufs

Ein solider Arbeitsablauf stellt eine direkte Verbindung zwischen den Designentscheidungen und der Herstellung der Teile her. Wenn DFM in die täglichen Prozesse integriert ist, gehen Projekte schneller voran und die Ergebnisse sind besser vorhersehbar.

Aufbau einer Zusammenarbeit zwischen Design und Fertigung

Konstruktions- und Fertigungsteams betrachten Teile oft aus unterschiedlichen Blickwinkeln. Die Ingenieure konzentrieren sich auf die Funktion, während sich die Hersteller mit den Werkzeugen und den Prozessgrenzen befassen. Eine frühzeitige Zusammenarbeit hilft, diese Lücke zu schließen und Fehler zu vermeiden, bevor die Teile die Produktionsphase erreichen.

Regelmäßige Konstruktionsprüfungen sind eine unkomplizierte Methode. Wöchentliche Besprechungen zwischen Konstruktions- und Fertigungsteams können die Nacharbeit reduzieren. Die Verarbeiter können Probleme wie nicht biegbare Radien oder blockierte Schweißnähte erkennen, während die Ingenieure sicherstellen, dass die Konstruktionsabsicht intakt bleibt.

Gemeinsame Werkzeuge sind ebenfalls hilfreich. CAD-Systeme mit integrierten Fertigungsdaten, wie z. B. Bibliotheken für Biegeabzüge oder Stanzwerkzeuggrenzen, bieten beiden Gruppen eine Standardreferenz. So wird sichergestellt, dass die Konstruktionsdateien mit den tatsächlichen Fertigungsmöglichkeiten übereinstimmen.

Verwendung einer Design-Checkliste für Bleche

Eine Checkliste ist ein zuverlässiges Mittel, um Fehler zu erkennen, bevor sie auftreten. Auch wenn jedes Projekt seine eigenen Anforderungen hat, gelten einige Punkte für fast alle Blechkonstruktionen.

Die wichtigsten Punkte sind:

- Bestätigen Sie, dass die Biegeradien den verfügbaren Werkzeugen entsprechen.

- Achten Sie darauf, dass der Lochdurchmesser mindestens der Blechdicke entspricht.

- Lassen Sie Platz für Beschläge und Beschichtungen.

- Fügen Sie Reliefs an Biegungen und Kerben hinzu.

- Legen Sie Toleranzen auf der Grundlage der tatsächlichen Fertigungsmöglichkeiten fest.

Checklisten tragen dazu bei, die Konsistenz des Entwurfs zu wahren und das Risiko zu minimieren, dass Details übersehen werden. In der Praxis sehen Teams, die sie verwenden, oft kürzere Durchlaufzeiten und höhere Erträge beim ersten Durchlauf.

Selbst bei gut geplanten Blechkonstruktionen können Probleme auftreten, wenn DFM nicht von Anfang an berücksichtigt wird. Die Anwendung von DFM-Prinzipien hilft Ihnen bei der Erstellung von Teilen, die einfacher zu fertigen sind, zuverlässig montiert werden können und in der Praxis beständig funktionieren.

Für zusätzliche Unterstützung, Sie können Ihre CAD-Dateien mit unserem Team teilen. Wir prüfen Ihren Entwurf, geben praktische DFM-Empfehlungen und helfen bei der Optimierung für eine reibungslose Produktion.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.