Um das beste Ergebnis für Ihr Projekt zu erzielen, müssen bei der Wahl zwischen Pulverbeschichtung und Eloxieren mehrere Faktoren berücksichtigt werden. Möchten Sie mehr wissen? Ich erkläre Ihnen die wichtigsten Unterschiede zwischen diesen beiden beliebten Oberflächen.

Beim Eloxieren entsteht eine schützende Oxidschicht auf der Metalloberfläche, die eine außergewöhnliche Haltbarkeit und Korrosionsbeständigkeit bietet. Es ist ideal für Aluminiumteile und verbessert sowohl die Ästhetik als auch die Funktionalität. Die Pulverbeschichtung bietet eine dickere Oberfläche mit verschiedenen Farben und Strukturen und eignet sich für Metalle wie Stahl und Aluminium. Jede Methode hat ihre Stärken und hängt von Ihren spezifischen Anforderungen ab.

Doch wie wählen Sie das richtige Finish für Ihr Projekt aus? Lesen Sie weiter, um mehr über die Faktoren zu erfahren, die Ihnen dabei helfen, eine fundierte Entscheidung zu treffen.

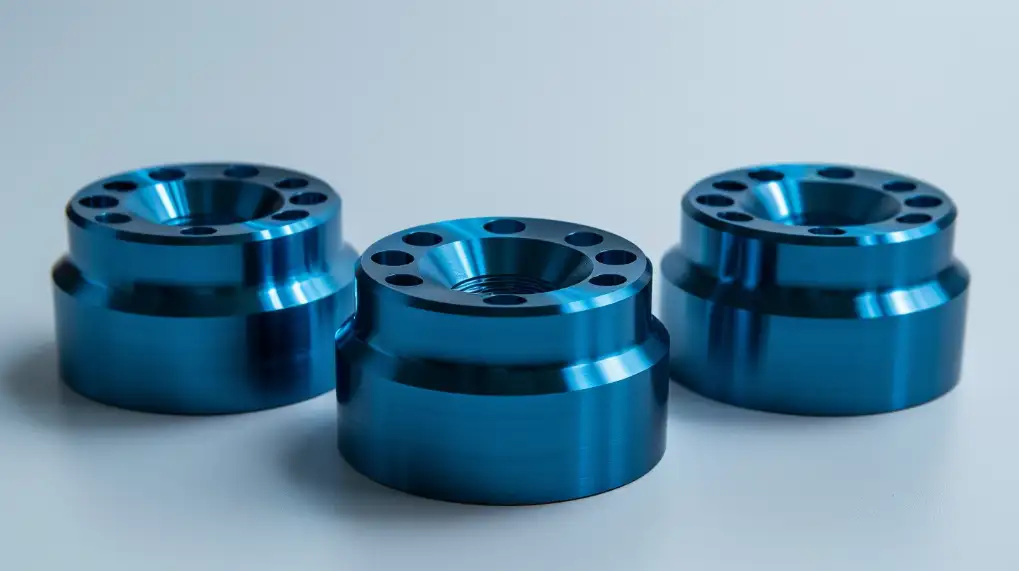

Was ist Eloxieren?

Eloxieren ist ein elektrochemischer Prozess, der die natürliche Oxidschicht auf der Oberfläche von Metallen wie Aluminium verdichtet. Dieser Prozess erhöht die Korrosions- und Verschleißbeständigkeit des Metalls und verbessert gleichzeitig sein Aussehen.

Das Eloxieren funktioniert durch eine elektrolytische Reaktion. Das Metall wird in ein Säurebad gelegt und von einem elektrischen Gleichstrom durchflossen. Diese Reaktion bewirkt, dass die Oberfläche des Metalls oxidiert und eine dicke und dauerhafte Schutzschicht bildet.

Beim Eloxieren fungiert das Metall als Anode im Stromkreis. Die saure Lösung, oft Schwefelsäure, dient als Elektrolyt. Der elektrische Strom bewirkt, dass sich auf der Metalloberfläche Sauerstoff bildet. Dieser Sauerstoff verbindet sich mit dem Metall und bildet die Oxidschicht.

Arten der Anodisierung: Schwefelanodisierung, Hartanodisierung und Chromanodisierung

- Schwefel-Eloxieren: Dies ist die am häufigsten verwendete Methode für Aluminium. Dabei entsteht eine dünne, poröse Oxidschicht. Diese Schicht kann eingefärbt werden, wodurch das Metall eine farbige Oberfläche erhält.

- Hartcoat-Eloxierung: Bei dieser Methode entsteht eine dickere, stärkere Oxidschicht. Sie eignet sich perfekt für Situationen, in denen mehr Haltbarkeit und Verschleißfestigkeit erforderlich sind.

- Chromisches Eloxieren: Diese Methode wird häufig in der Luft- und Raumfahrt und bei militärischen Anwendungen eingesetzt und führt zu einer dünneren Oxidschicht. Sie bietet eine ausgezeichnete Korrosionsbeständigkeit und ist weniger spröde als andere Arten.

Vorteile des Eloxierens

Eloxieren hat viele Vorteile, die es zu einer beliebten Wahl machen für Metallveredelung.

Verbesserte Korrosionsbeständigkeit

Durch Eloxieren wird Metall viel widerstandsfähiger gegen Rost. Die dicke Oxidschicht, die während des Prozesses gebildet wird, hilft dem Metall, Außen- oder rauen Bedingungen zu widerstehen.

Verbesserte ästhetische Qualitäten

Das Eloxieren stärkt das Metall und verbessert sein Aussehen. Die poröse Oberfläche kann in verschiedenen Farben eingefärbt werden, um verschiedene Oberflächen zu erhalten.

Erhöhte Langlebigkeit

Eloxierte Metalle sind komplexer als unbehandelte Metalle, was sie widerstandsfähiger gegen Kratzer und Abnutzung macht. Diese zusätzliche Haltbarkeit macht das Eloxieren ideal für Produkte, die starker Beanspruchung oder rauen Umgebungen ausgesetzt sind.

Was ist Pulverbeschichtung?

Pulverbeschichtung ist ein Trockenveredelungsverfahren, bei dem ein feines Pulver auf die Metalloberfläche aufgetragen wird. Das Pulver wird dann erhitzt, um eine glatte, feste Beschichtung zu bilden. Diese Beschichtung verbessert nicht nur das Aussehen des Metalls, sondern bietet auch einen hervorragenden Schutz gegen Umweltschäden.

Die Pulverbeschichtung erfolgt in zwei Hauptschritten: Auftragen und Aushärten des Pulvers.

In einem ersten Schritt wird das Pulver mit einer elektrostatischen Pistole auf die Metalloberfläche aufgebracht. Die Pulverpartikel erhalten eine elektrische Ladung, die sie auf dem geerdeten Metall haften lässt. Dadurch wird die Beschichtung gleichmäßig und einheitlich.

Nach dem Auftragen des Pulvers wird das Metall in einen Ofen gelegt. Durch die Hitze schmilzt das Pulver, sodass es fließt und sich mit der Oberfläche verbindet. Sobald es abkühlt und aushärtet, bildet es eine feste, dauerhafte Schicht.

Vorteile der Pulverbeschichtung

Die Pulverbeschichtung hat mehrere Vorteile gegenüber herkömmlichen Flüssigbeschichtungen, die sie zu einer beliebten Wahl für viele Anwendungen machen.

Hohe Langlebigkeit und Widerstandsfähigkeit

Die Pulverbeschichtung sorgt für eine widerstandsfähige Oberfläche, die Kratzern, Absplitterungen, Verblassen und Verschleiß widersteht. Außerdem bietet sie einen ausgezeichneten Schutz gegen Korrosion und eignet sich daher perfekt für den Einsatz im Innen- und Außenbereich.

Vielfältige Ausführungsoptionen

Einer der wichtigsten Vorteile der Pulverbeschichtung ist die Vielfalt der verfügbaren Oberflächen. Es gibt sie in verschiedenen Texturen, Farben und Glanzgraden. Diese Flexibilität ermöglicht es Designern und Herstellern, genau das gewünschte Aussehen zu erzielen.

Vorteile für die Umwelt

Die Pulverbeschichtung ist umweltfreundlicher als Flüssiglacke. Es werden keine Lösungsmittel benötigt, und der Prozess verursacht wenig Abfall. Pulverreste können gesammelt und wiederverwendet werden, was die Abfallmenge reduziert und das Verfahren zu einer nachhaltigeren Wahl macht.

Vergleich zwischen Eloxierung und Pulverbeschichtung

Sie haben die Wahl zwischen Eloxieren und Pulverbeschichten? Lassen Sie uns beide miteinander vergleichen. Sehen Sie, wie sie in Bezug auf Haltbarkeit, Aussehen und Leistung für Ihre speziellen Anforderungen abschneiden.

Langlebigkeit und Abriebfestigkeit

Eloxierte Oberflächen sind aufgrund der harten Oxidschicht, die sich auf dem Metall bildet, widerstandsfähiger gegen Kratzer und Abrieb. Daher ist die Eloxierung ideal für stark beanspruchte Gegenstände, wie z. B. Teile für die Luft- und Raumfahrt oder stark beanspruchte Oberflächen.

Die Pulverbeschichtung ist haltbar und widerstandsfähig gegen Stöße, Verblassen und UV-Schäden. Sie ist zwar nicht so kratzfest wie die Eloxierung, kann aber dennoch stark beansprucht werden. Sie eignet sich gut für Außenmöbel, Autoteile und Industrieanlagen.

Korrosionsbeständigkeit: Eloxiert vs. Pulverbeschichtung

Die Oxidschicht verbindet sich direkt mit dem Metall und macht es sehr widerstandsfähig gegen Feuchtigkeit und Salz. Dies ist besonders nützlich für den Einsatz im Meer oder im Freien.

Die Pulverbeschichtung ist ebenfalls korrosionsbeständig, vor allem, wenn sie ordnungsgemäß aufgetragen wird. Allerdings kann sie an stark beanspruchten Stellen abplatzen, was ihre Korrosionsbeständigkeit an diesen Stellen schwächen kann. Um den besten Schutz zu erzielen, wird die Pulverbeschichtung häufig mit einer Grundierung oder anderen Behandlungen kombiniert.

Ästhetische Qualitäten: Welche Oberfläche ist optisch ansprechender?

Sowohl die Eloxierung als auch die Pulverbeschichtung haben einzigartige ästhetische Vorteile. Eloxieren erzeugt ein natürliches metallisches Aussehen. Es kann eingefärbt werden, um Farbe hinzuzufügen, aber das Finish ist eher dezent. Die Textur ist oft matt oder seidenmatt, was einen industriellen Eindruck vermittelt.

Die Pulverbeschichtung bietet mehr Farb- und Oberflächenoptionen. Sie kann von glänzend bis matt und von glatt bis strukturiert reichen. Dies bietet mehr Flexibilität, um ein bestimmtes Aussehen zu erzielen.

Umweltauswirkungen der einzelnen Prozesse

Beim Eloxieren werden weniger Chemikalien verwendet und es entsteht weniger Abfall. Die eloxierte Oberfläche ist ungiftig und daher für verschiedene Anwendungen, einschließlich lebensmittelbezogener Gegenstände, sicher.

Die Pulverbeschichtung ist sogar noch umweltfreundlicher. Sie setzt keine flüchtigen organischen Verbindungen (VOC) frei, wie es bei Flüssiglacken der Fall ist, und das überschüssige Pulver kann recycelt werden, was den Abfall reduziert. Außerdem werden keine Lösungsmittel benötigt, was die Umweltbelastung verringert.

Anwendungsmethoden und Benutzerfreundlichkeit

Das Eloxieren ist ein komplexeres Verfahren. Es erfordert eine präzise Steuerung von Strom, Temperatur und Badzusammensetzung. Das macht es für einige Anwendungen zeitaufwändiger und teurer.

Die Pulverbeschichtung ist einfacher zu handhaben. Sie kann in kleinen Chargen oder in großen Serien erfolgen, und das Verfahren ist schneller. Außerdem ist es kostengünstiger, weil weniger Ausrüstung benötigt wird.

Vergleichstabelle:

| Eigenschaften | Eloxieren | Pulverbeschichtung |

|---|---|---|

| Typ | Elektrochemischer Prozess | Elektrostatischer Prozess |

| Oberfläche | Matte oder satinierte Textur | Glänzende, matte oder satinierte Texturen |

| Umweltfreundlichkeit | Gut | Exzellent |

| Dauerhaftigkeit | Exzellent | Gut |

| Kosten | Hoch | Mäßig |

| Korrosionsbeständigkeit | Exzellent | Gut |

| Farboptionen | Limitierte Farben | Große Farbpalette |

| Farbbeständigkeit | Arm | Exzellent |

Leistung unter extremen Bedingungen

Hält Ihr Lack den Belastungen der Praxis stand? Wir haben Eloxierung und Pulverbeschichtung unter rauen Bedingungen getestet. Finden Sie heraus, was am besten funktioniert, wenn es an seine Grenzen geht.

Umgebungen mit hohen Temperaturen

Eloxieren verträgt Hitze besser. Die Oxidschicht kann 204°C+ (400°F) aushalten, ohne sich zu zersetzen. Die Pulverbeschichtung verfärbt sich bei über 149°C (300°F) und kann erweichen.

Eloxieren ist die bevorzugte Methode für Motorenteile oder Kochgeschirr. Die Pulverbeschichtung wird für Outdoor-Ausrüstung verwendet, die warm, aber nicht extrem heiß wird.

UV-Beständigkeit und Ausbleichen

Die Pulverbeschichtung ist besser UV-beständig. Moderne Formeln sorgen dafür, dass die Farben über Jahre hinweg im Freien leuchten. Eloxierte Farben verblassen bei direkter Sonneneinstrahlung schneller, wenn sie nicht mit UV-Schutzlacken versiegelt werden.

Bei Schildern oder Außenbefestigungen hält die Pulverbeschichtung oft länger, ohne zu vergilben oder zu stumpf zu werden.

Kratz- und Abriebfestigkeit

Eloxal ist härter (wie Saphir auf der Mohs-Skala). Sie widersteht Schlüsseln, Werkzeugen oder Sandabrieb. Die Pulverbeschichtung ist härter als Farbe, kann aber dennoch Kratzer verursachen.

Eloxieren ist für stark beanspruchte Teile (Werkzeuggehäuse, Industriegetriebe) besser geeignet. Die Pulverbeschichtung eignet sich für Oberflächen, die weniger abriebfest sein müssen.

Die Wahl der richtigen Beschichtung für Ihr Projekt

Sind Sie bereit, die perfekte Oberfläche zu wählen? Lassen Sie uns herausfinden, was für Ihre spezielle Anwendung am wichtigsten ist.

Budget- und Zeitfaktoren

Die Pulverbeschichtung ist für die meisten Aufträge günstiger. Die Einrichtung ist unkomplizierter und die Durchlaufzeiten sind kürzer. Für die Eloxierung ist eine spezielle Ausrüstung erforderlich, was die Preise für Kleinserien erhöht.

Sie brauchen es billig und schnell? Pulverbeschichten. Für den langfristigen Wert von Aluminium kann das Eloxieren Ersatzkosten sparen.

Erscheinungsbild Bedürfnisse

Sie wollen kräftige Farben oder besondere Effekte? Die Pulverbeschichtung bietet unendlich viele Möglichkeiten. Bevorzugen Sie einen glatten Metallic-Look? Eloxieren bringt die natürliche Schönheit von Aluminium zur Geltung.

Denken Sie an Ihr Markenimage: Eloxieren sieht technisch aus, Pulverbeschichtung wirkt verbraucherfreundlich.

Anforderungen an Umwelt und Leistung

Für den Außeneinsatz ist die Pulverbeschichtung besser gegen UV-Strahlung geschützt. Bei chemischer Einwirkung widersteht die Eloxierung den Lösungsmitteln. Bei Salzwasser gewinnt die Eloxierung bei Schiffsanwendungen.

Passen Sie die Oberfläche an das Worst-Case-Szenario Ihres Produkts an.

Schlussfolgerung

Die richtige Wahl zwischen eloxierten und pulverbeschichteten Oberflächen hängt von den Anforderungen Ihres Projekts ab. Eloxieren bietet eine bessere Korrosionsbeständigkeit, Haltbarkeit und Hitzebeständigkeit. Es bietet jedoch weniger Farboptionen und erfordert spezielle Verfahren.

Die Pulverbeschichtung bietet ein breiteres Spektrum an Farben und Oberflächen. Außerdem bietet sie eine ausgezeichnete UV-Beständigkeit und Umweltvorteile. Die Pulverbeschichtung ist kosteneffizienter und vielseitiger, ideal für Projekte, die weniger anspruchsvolle Leistungen erfordern.

Sind Sie bereit, die richtige Beschichtung für Ihr Projekt auszuwählen? Kontaktieren Sie uns heute, um Ihre Anforderungen zu besprechen und ein individuelles Angebot zu erhalten. Unser Team ist bereit, Ihnen zu helfen, die beste Lösung für Ihre Produktionsanforderungen zu finden.

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.