Haben Sie mit Aluminiumteilen zu tun, die zu schnell korrodieren? Benötigen Sie eine bessere Lackhaftung für Ihre Metallteile? Haben Sie Probleme mit der Leitfähigkeit Ihrer Aluminiumoberflächen? Diese Probleme kosten Zeit und Geld und können zu Produktausfällen führen. Die Alodine-Beschichtung bietet eine einfache, wirksame Lösung für diese häufigen Probleme im Metallschutz.

Warum ist diese Beschichtung die perfekte Lösung für Ihr nächstes Projekt? Schauen wir uns an, was Alodine einzigartig macht und wie es zum Schutz Ihrer Aluminiumteile beitragen kann.

Was ist eine Alodine-Beschichtung?

Die Alodin-Beschichtung, auch bekannt als Chem-Film oder Chromatierungsbeschichtung, ist eine chemische Behandlung von Aluminium. Sie bildet einen Schutzschild auf Aluminiumteilen. Der Hauptzweck besteht darin, Korrosion zu verhindern, die Metallteile mit der Zeit schwächen kann. Außerdem bereitet sie die Oberfläche für die Lackierung oder andere Ausführungen durch Verbesserung der Adhäsion.

Die Beschichtungslösung enthält in der Regel Chromate, die mit der Metalloberfläche reagieren. Weitere Bestandteile sind Fluoride, Phosphate und Säuren. Diese Chemikalien bilden eine Schutzschicht, die sich fest mit dem Metall verbindet.

Herkömmliches Alodin enthält sechswertiges Chrom, das einen ausgezeichneten Schutz bietet, aber durch Umweltauflagen eingeschränkt ist. Neuere Versionen verwenden dreiwertiges Chrom oder andere Alternativen, um die Umweltbelastung zu verringern und gleichzeitig einen guten Schutz zu bieten.

Wie reagiert Alodin mit Aluminiumoberflächen?

Wenn Alodine auf Aluminium aufgetragen wird, kommt es zu einer chemischen Reaktion. Die Chromate in der Lösung reagieren mit dem Aluminium und bilden eine dünne, schützende Schicht. Diese Schicht setzt sich aus Aluminiumoxid und Chromatverbindungen zusammen. Sie verbindet sich fest mit der Metalloberfläche und bildet eine Barriere gegen Umwelteinflüsse wie Feuchtigkeit und Salz.

Während des Konvertierungsprozesses:

- Die Aluminiumoberfläche gibt Elektronen an die Chromat-Ionen ab

- Dadurch wird sechswertiges Chrom (Cr6+) zu dreiwertigem Chrom (Cr3+) reduziert.

- Das reduzierte Chrom bildet komplexe Verbindungen mit Aluminium und Sauerstoff

- Diese Verbindungen bilden eine gelartige Struktur, die sich zu einem dünnen Film verfestigt

- Die endgültige Schichtdicke liegt normalerweise zwischen 0,00001″ und 0,00003″.

Der daraus resultierende gold- bis irisierende gelbe Film bildet eine dünne, aber wirksame Schutzschicht, die Korrosion verhindert, ohne die Abmessungen des Teils wesentlich zu verändern.

Alodine Chromat-Konversionsbeschichtungstypen

Alodin-Beschichtungen gibt es in verschiedenen Ausführungen für unterschiedliche Anforderungen. Die militärische Spezifikation MIL-DTL-5541 legt die Standards für diese Beschichtungen fest und klassifiziert sie auf der Grundlage ihrer Zusammensetzung und Leistung.

MIL-DTL-5541-Standard (TYP I)

Alodinbeschichtungen vom Typ I enthalten sechswertiges Chrom (Cr6+) und bieten den höchsten Korrosionsschutz, der bei Chromatierungsbeschichtungen verfügbar ist. Die wichtigsten Merkmale sind:

- Enthält hexavalentes Chrom.

- Bietet hervorragende Korrosionsbeständigkeit.

- Das Ergebnis ist in der Regel eine goldene oder schillernde Oberfläche.

Typ I wird häufig für kritische Luft- und Raumfahrt- sowie Militäranwendungen spezifiziert, bei denen die Leistung nicht beeinträchtigt werden darf. Trotz Umweltbedenken bleibt er aufgrund seiner bewährten Schutz- und Selbstheilungseigenschaften der Standard für viele hochzuverlässige Systeme.

MIL-DTL-5541-Standard (TYP II)

Alodin-Beschichtungen des Typs II wurden entwickelt, um Umwelt- und Gesundheitsbedenken im Zusammenhang mit sechswertigem Chrom zu begegnen. Diese Beschichtungen basieren in der Regel auf dreiwertigem Chrom (Cr3+) oder sind völlig chromfrei. Zu den Merkmalen gehören:

- Enthält dreiwertiges Chrom.

- Bietet eine gute Korrosionsbeständigkeit.

- Das Ergebnis ist oft eine klare oder leicht blaue Oberfläche.

Beschichtungen des Typs II stehen für die Entwicklung der Industrie hin zu nachhaltigeren Praktiken und bieten gleichzeitig ausreichenden Schutz für viele Anwendungen. Sie werden häufig in der kommerziellen Elektronik, bei Automobilkomponenten und bei weniger anspruchsvollen Anwendungen in der Luft- und Raumfahrt eingesetzt, bei denen die Einhaltung von Umweltauflagen im Vordergrund steht.

| MIL-DTL-5541-Standard | Tippe I | Typ II |

|---|---|---|

| Chromate | Sechswertiges Chrom | Dreiwertiges Chrom |

| Klasse 1A | Maximaler Korrosionsschutz | Maximaler Korrosionsschutz |

| Klasse 3 | Verbesserte elektrische Leitfähigkeit mit Korrosionsschutz | Verbesserte elektrische Leitfähigkeit mit Korrosionsschutz |

Wie funktioniert die Alodine-Beschichtung?

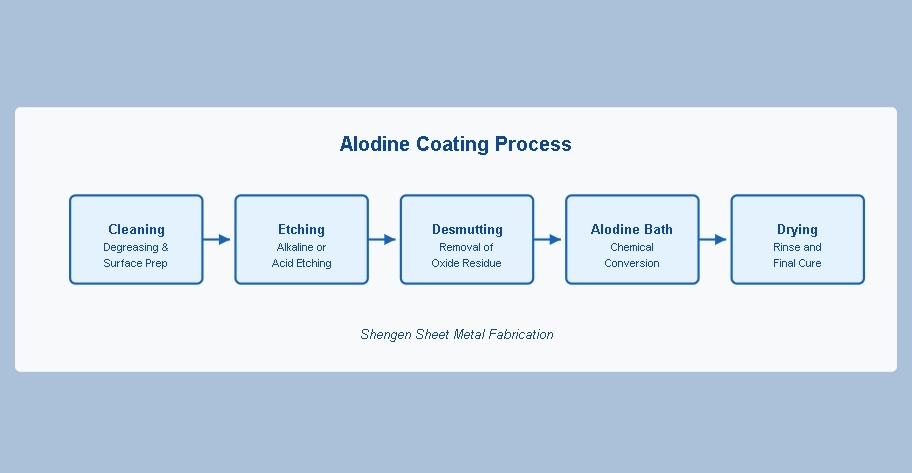

Der Alodine-Beschichtungsprozess umfasst mehrere Schritte, um sicherzustellen, dass die Metalloberfläche korrekt vorbereitet und behandelt wird. So funktioniert es:

Reinigung

Der erste Schritt ist die Reinigung der Metalloberfläche. Schmutz, Fett oder Oxidation müssen entfernt werden, damit die Beschichtung richtig haftet. Dies geschieht in der Regel mit alkalischen Reinigern oder Lösungsmitteln.

Radierung

Nach der Reinigung wird das Metall geätzt, um eine leicht raue Oberfläche zu erzeugen. Dies geschieht mit einer säurehaltigen Lösung, die eine dünne Metallschicht abträgt.

Entmutigung

Beim Ätzen kann ein Rückstand zurückbleiben, der als Schmutz bezeichnet wird. Beim Entschmutzen werden diese Rückstände mit einer speziellen Lösung entfernt, damit die Oberfläche sauber und bereit für den nächsten Schritt ist.

Alodinbad

Das Metall wird dann in die Alodine-Lösung getaucht oder damit besprüht, die Chromate oder andere Chemikalien enthält, die mit der Metalloberfläche reagieren.

Trocknen

Zum Schluss wird das beschichtete Metall abgespült, um überschüssige Chemikalien zu entfernen, und getrocknet. Je nach Anwendung kann die Trocknung an der Luft, mit Umluft oder im Ofen erfolgen.

Vorteile der Alodine-Beschichtung

Die Alodin-Beschichtung bietet mehrere wichtige Vorteile, die sie zu einer beliebten Wahl für den Schutz und die Veredelung von Metallteilen machen. Hier ein genauerer Blick auf ihre Vorteile:

Korrosionsbeständigkeit

Einer der Hauptvorteile der Alodine-Beschichtung ist ihre Fähigkeit, Korrosion zu verhindern. Die dünne Schutzschicht, die sich während des Prozesses bildet, ist eine Barriere gegen Feuchtigkeit, Salz und andere Umweltfaktoren.

Lackhaftung

Die Alodine-Beschichtung schafft eine Oberfläche, die die Haftung von Farbe und anderen Oberflächenbehandlungen verbessert. Dadurch wird sichergestellt, dass die Farbe besser haftet und länger hält, auch unter rauen Bedingungen.

Elektrische Leitfähigkeit

Im Gegensatz zu einigen anderen Beschichtungen behält Alodine die elektrische Leitfähigkeit des Metalls bei. Dies ist besonders wichtig für elektronische Bauteile und Anwendungen in der Luft- und Raumfahrt.

Dünne Schicht

Alodin-Beschichtungen tragen nur eine dünne Schicht auf der Metalloberfläche auf, die in der Regel nur wenige Mikrometer dick ist. Dies macht sie ideal für Anwendungen, bei denen das Gewicht eine Rolle spielt, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

Herausforderungen und Einschränkungen

Die Alodine-Beschichtung bietet zwar viele Vorteile, hat aber auch einige Herausforderungen und Grenzen. Wenn Sie diese kennen, können Sie fundierte Entscheidungen treffen und mögliche Probleme wirksam angehen.

Toxizität von sechswertigem Chrom

Viele Alodine-Beschichtungen enthalten sechswertiges Chrom, eine hochgiftige Substanz, die bei unsachgemäßem Umgang Gesundheits- und Umweltrisiken birgt.

Schlüsselprobleme:

- Es ist für Arbeitnehmer schädlich, wenn es eingeatmet oder über die Haut aufgenommen wird.

- Wenn es nicht ordnungsgemäß entsorgt wird, kann es Wasser und Boden verunreinigen.

Warum es wichtig ist:

- Erfordert strenge Sicherheitsmaßnahmen und Schutzausrüstung.

- Erhöht die Kosten für die ordnungsgemäße Entsorgung und die Einhaltung der Vorschriften.

Vorschriften und Branchentrends hin zu sichereren Alternativen

Aufgrund der Risiken, die mit sechswertigem Chrom verbunden sind, werden die Vorschriften immer strenger, und viele Branchen gehen zu sichereren Alternativen über.

Wichtige Trends:

- Verwendung von Beschichtungen auf Basis von dreiwertigem Chrom (Typ II nach MIL-DTL-5541).

- Entwicklung von chromatfreien Konversionsschichten.

Warum es wichtig ist:

- Gewährleistet die Einhaltung von Umwelt- und Sicherheitsvorschriften.

- Reduziert Gesundheitsrisiken und Umweltbelastungen.

Unterschied zwischen Alodine und Eloxal

Alodine-Beschichtung und Eloxieren werden zum Schutz von Metalloberflächen verwendet, unterscheiden sich aber in ihren Verfahren, Eigenschaften und Anwendungen. Hier finden Sie eine klare Aufschlüsselung der wichtigsten Unterschiede:

Verfahren

Die Alodinierung ist ein chemischer Umwandlungsprozess. Dabei wird eine chemische Lösung, wie z. B. Chromate, auf die Metalloberfläche aufgetragen. Dadurch entsteht durch eine chemische Reaktion eine dünne Schutzschicht.

Eloxieren ist ein elektrochemisches Verfahren, bei dem elektrischer Strom verwendet wird, um eine dickere Oxidschicht auf der Metalloberfläche zu erzeugen. Das Metall wird bei diesem Verfahren in der Regel in ein saures Elektrolytbad getaucht.

Dicke

Die Alodinbeschichtung bildet eine dünne Schicht, die in der Regel nur wenige Mikrometer dick ist. Dies verleiht dem Metall ein minimales Gewicht und macht es ideal für leichte Anwendungen.

Beim Eloxieren wird eine viel dickere Schicht erzeugt, die zwischen 5 und 25 Mikrometer oder mehr beträgt. Dies führt zwar zu einer besseren Haltbarkeit, aber auch zu einem höheren Gewicht als beim Eloxieren.

Aussehen

Die Alodin-Beschichtung führt in der Regel zu einer goldenen, präzisen oder schillernden Oberfläche. Sie verändert das Aussehen des Metalls nicht wesentlich und eignet sich daher für Anwendungen, bei denen die Ästhetik zweitrangig ist.

Je nach den verwendeten Farbstoffen kann das Eloxieren eine breite Palette von Farben erzeugen. Dies macht es zu einer beliebten Wahl für dekorative Oberflächen, insbesondere bei Architektur- und Konsumgütern.

Korrosionsbeständigkeit

Die Alodine-Beschichtung bietet eine gute Korrosionsbeständigkeit und eignet sich daher für Umgebungen, die mäßiger Feuchtigkeit und Salz ausgesetzt sind.

Aufgrund der dickeren Oxidschicht bietet die Eloxierung eine bessere Korrosionsbeständigkeit. Es eignet sich besser für rauere Umgebungen, wie z. B. in der Schifffahrt oder in der Industrie.

Elektrische Leitfähigkeit

Die Alodinbeschichtung erhält die elektrische Leitfähigkeit des Metalls. Dadurch ist es für elektronische Bauteile und Erdungsanwendungen geeignet.

Das Eloxieren verringert die elektrische Leitfähigkeit, da die Oxidschicht wie ein Isolator wirkt. Es ist nicht ideal für Anwendungen, bei denen Leitfähigkeit erforderlich ist.

Anwendungen der Alodine-Beschichtung

Alodin-Beschichtungen werden in vielen Industriezweigen eingesetzt, da sie Metallteile vor Korrosion schützen, die Lackhaftung verbessern und die elektrische Leitfähigkeit aufrechterhalten. Hier ein Blick auf seine wichtigsten Anwendungen:

Luft-und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie ist die Alodine-Beschichtung für den Schutz von Aluminium und anderen Leichtmetallen, die in Flugzeugkomponenten verwendet werden, unerlässlich.

Beispiele:

- Flugzeugrahmen und -paneele

- Motorkomponenten

- Fahrwerksteile

Automobil und Transport

Die Alodine-Beschichtung ist auch in der Automobil- und Transportbranche beliebt, wo Haltbarkeit und Gewicht entscheidende Faktoren sind.

Beispiele:

- Motorkomponenten

- Fahrwerk und Aufhängungsteile

- Karosserieteile und Verkleidungen

Elektronik und elektrische Komponenten

Die Alodin-Beschichtung wird in der Elektronik wegen ihrer Fähigkeit geschätzt, die elektrische Leitfähigkeit zu erhalten und gleichzeitig Metallteile zu schützen.

Beispiele:

- Gehäuse für Leiterplatten

- Steckverbinder und Klemmen

- Wärmesenken und Gehege

Industrielle und allgemeine Fertigung

Alodine-Beschichtungen werden auch in der allgemeinen Fertigung zum Schutz verschiedener Metallteile und Ausrüstungen eingesetzt.

Beispiele:

- Maschinenkomponenten

- Werkzeuge und Vorrichtungen

- Außenanlagen und Gehäuse

Schlussfolgerung

Die Alodin-Beschichtung ist eine einfache, aber wirksame Methode zum Schutz von Aluminiumteilen. Ihre Kombination aus Korrosionsbeständigkeit, Lackiervorbereitung und elektrischer Leitfähigkeit hat sie zu einer beliebten Oberflächenbehandlung in vielen Branchen gemacht.

Lassen Sie nicht zu, dass Korrosions- oder Haftungsprobleme Ihre Produktqualität beeinträchtigen. Wir helfen Ihnen, die beste Beschichtungslösung für Ihr Projekt zu finden. Kontaktieren Sie uns für eine Beratung oder ein Angebot an.

FAQs

Wie lange hält eine Alodine-Beschichtung?

Alodine-Beschichtungen können in gemäßigten Umgebungen einen Korrosionsschutz von 1-3 Jahren bieten, wenn sie allein verwendet werden. Wenn sie als Grundlage für Farbe oder andere Beschichtungen verwendet wird, verlängert sie die Lebensdauer des gesamten Beschichtungssystems erheblich.

Ist die Alodine-Beschichtung leitfähig?

Ja, die Alodine-Beschichtung erhält die elektrische Leitfähigkeit des Grundmetalls. Das macht sie ideal für elektronische Gehäuse und EMI-Abschirmungsanwendungen, die Leitfähigkeit erfordern.

Kann Alodine auch auf andere Metalle als Aluminium aufgetragen werden?

Obwohl sie in erster Linie für Aluminium verwendet werden, können bestimmte chemische Filmformulierungen auch auf Magnesium, Zink und Kadmium aufgetragen werden. Für andere Metalle wie Stahl oder Edelstahl sind andere Schutzschichten besser geeignet.

Muss die Alodine-Beschichtung versiegelt werden?

Anders als beim Eloxieren ist bei Alodine kein separater Versiegelungsschritt erforderlich. Für maximalen Schutz wird es jedoch häufig als Grundschicht für Farbe oder andere Beschichtungen verwendet.

Weitere Ressourcen:

MIL-DTL-5541 Chemische Konversionsbeschichtung – Quelle: ENS

Die sauren und alkalischen Reinigungsverfahren – Quelle: Linkedin

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.