Möchten Sie die Haltbarkeit und das Aussehen Ihrer Metallprodukte verbessern? Dann könnte Sprühbeschichtung die Lösung für Sie sein. Viele Branchen verlassen sich auf Sprühbeschichtung, um ihre Produkte zu schützen und aufzuwerten. Aber was macht Sprühbeschichtung so effektiv und wie können Ihre Projekte davon profitieren?

Beim Sprühbeschichten wird mit einer Spritzpistole eine Schutz- oder Dekorationsschicht auf eine Oberfläche aufgetragen. Diese Technik bietet verschiedene Vorteile, darunter gleichmäßige Deckung, schnelles Auftragen und Vielseitigkeit bei den Beschichtungsmaterialien. Von Autoteilen bis hin zu Haushaltsgeräten ist das Sprühbeschichten eine bewährte Methode zum Erzielen hochwertiger Oberflächen.

Neugierig auf die verschiedenen Techniken und Anwendungen der Sprühbeschichtung? Lassen Sie uns die verschiedenen Methoden und ihre einzigartigen Vorteile erkunden.

Grundlagen der Spritzbeschichtung

Was ist Sprühbeschichtung?

Beim Sprühbeschichten wird ein Beschichtungsmaterial mithilfe einer Spritzpistole auf eine Oberfläche aufgetragen. Diese Methode ermöglicht eine gleichmäßige Verteilung der Beschichtung und sorgt für eine glatte und gleichmäßige Oberfläche. Mit dieser Technik können Farben, Lacke, Pulver und andere Beschichtungsmaterialien aufgetragen werden, um das Aussehen, die Haltbarkeit und die Leistung der Produkte zu verbessern.

Grundprinzipien der Spritzbeschichtung

Die Grundprinzipien der Spritzbeschichtung umfassen drei Hauptkomponenten: das Beschichtungsmaterial, die Spritzpistole und die zu beschichtende Oberfläche. Hier ist eine Aufschlüsselung des Prozesses:

- Beschichtungsmaterial: Das zu sprühende Material kann flüssig, pulverförmig oder geschmolzen sein.

- Sprühpistole: Die Spritzpistole zerstäubt das Beschichtungsmaterial in feine Tröpfchen.

- Vorbereitung der Oberfläche: Vor dem Auftragen der Spritzbeschichtung muss die Oberfläche ausreichend vorbereitet werden. Dies kann das Reinigen, Schleifen oder Auftragen einer Grundierung umfassen.

Beim Sprühbeschichtungsverfahren wird das Material in die Spritzpistole geleitet und dort zu einem feinen Nebel zerstäubt. Der Nebel wird gleichmäßig und kontrolliert auf die Oberfläche gerichtet. Ziel ist es, eine gleichmäßige Beschichtungsschicht zu erzielen, die gut haftet und die gewünschten schützenden oder dekorativen Eigenschaften bietet.

Arten der Sprühbeschichtung

Thermisches Spritzbeschichten

Beim thermischen Spritzbeschichten wird ein Beschichtungsmaterial geschmolzen und dann auf eine Oberfläche gesprüht. Das Material, normalerweise in Pulver- oder Drahtform, wird mithilfe einer Verbrennungsflamme oder eines Lichtbogens erhitzt. Sobald es geschmolzen ist, wird es durch einen Hochgeschwindigkeitsgasstrom auf die Zieloberfläche getrieben.

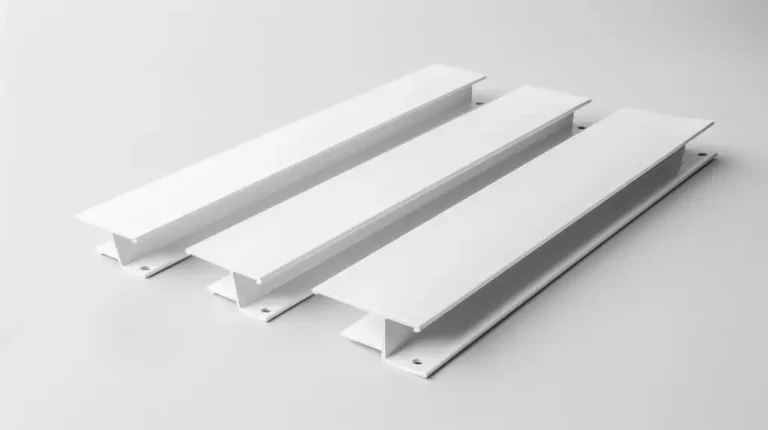

Pulverbeschichtung

Pulverbeschichtung ist ein Trockenlackierverfahren, bei dem fein gemahlene Pigment- und Harzpartikel elektrostatisch aufgeladen und auf eine Oberfläche gesprüht werden. Die geladenen Partikel haften an den elektrisch geerdeten Oberflächen und werden unter Hitze ausgehärtet, wodurch eine glatte, haltbare Oberfläche entsteht. Pulverbeschichtung ist für ihre hervorragende Beständigkeit gegen Absplittern, Kratzen und Verblassen bekannt.

Flüssige Sprühbeschichtung

Beim Flüssigsprühbeschichten werden flüssige Farben, Lacke oder andere Beschichtungen mit einer Spritzpistole aufgetragen. Diese äußerst vielseitige Technik kann auf verschiedenen Untergründen angewendet werden, darunter Metalle, Kunststoffe, Holz und mehr. Das Verfahren ermöglicht verschiedene Oberflächen von hochglänzend bis matt und kann schützende und dekorative Eigenschaften bieten.

Elektrostatische Sprühbeschichtung

Beim elektrostatischen Sprühbeschichten wird eine elektrische Ladung verwendet, um die Effizienz und Gleichmäßigkeit des Beschichtungsauftrags zu verbessern. Bei diesem Verfahren wird das Beschichtungsmaterial, normalerweise flüssig oder pulverförmig, beim Austritt aus der Spritzpistole elektrisch aufgeladen. Die geladenen Partikel werden von der geerdeten Zieloberfläche angezogen und erzeugen so eine gleichmäßige und konsistente Beschichtung.

Sprühbeschichtungstechniken

Luftsprühbeschichtung

Beim Luftsprühbeschichten oder konventionellen Sprühbeschichten wird das Beschichtungsmaterial mithilfe von Druckluft zerstäubt und auf eine Oberfläche aufgetragen. Diese Technik ermöglicht eine präzise Kontrolle des Sprühmusters und ist daher ideal für detaillierte und komplizierte Arbeiten.

Airless-Spritzbeschichtung

Airless-Spritzbeschichtung unterscheidet sich von Luftspritzbeschichtung dadurch, dass das Beschichtungsmaterial mit hohem Druck zerstäubt wird, ohne dass Druckluft zum Einsatz kommt. Das Beschichtungsmaterial wird unter hohem Druck durch eine spezielle Düse gepumpt, die es in feine Tröpfchen zerteilt. Diese Methode erzeugt eine dickere, gleichmäßigere Beschichtung und ist hocheffizient, da sie Overspray und Materialverschwendung reduziert.

HVLP (High Volume Low Pressure) Sprühbeschichtung

Beim HVLP-Sprühlackieren wird ein hohes Luftvolumen bei niedrigem Druck verwendet, um das Lackmaterial zu zerstäuben und aufzutragen. Diese Technik bietet eine bessere Übertragungseffizienz und reduziert Overspray und Materialabfall im Vergleich zu herkömmlichen Luftsprühverfahren.

Elektrostatische Sprühbeschichtung

Beim elektrostatischen Sprühbeschichten wird eine elektrische Ladung verwendet, um die Effizienz und Gleichmäßigkeit des Beschichtungsauftrags zu verbessern. Das Beschichtungsmaterial, entweder in flüssiger oder Pulverform, wird beim Austritt aus der Spritzpistole elektrisch aufgeladen. Die geladenen Partikel werden dann von der geerdeten Zieloberfläche angezogen und erzeugen eine gleichmäßige, konsistente Beschichtung. Diese Technik ist besonders effektiv zum Beschichten komplexer Formen und schwer erreichbarer Bereiche.

Automatisiertes Sprühbeschichten

Beim automatischen Sprühbeschichten werden Oberflächenbeschichtungen mithilfe von Robotersystemen und automatisierten Geräten aufgetragen. Diese Technik gewährleistet eine präzise, gleichmäßige Anwendung und ist ideal für Produktionslinien mit hohem Volumen. Automatisierte Systeme können so programmiert werden, dass sie komplexe Formen und sich wiederholende Aufgaben mit hoher Genauigkeit bewältigen, was die Produktivität steigert und die Arbeitskosten senkt.

Ausrüstung und Materialien

Spritzpistolen

Spritzpistolen sind die wichtigsten Werkzeuge für Spritzbeschichtungen. Es gibt sie in verschiedenen Ausführungen, darunter Luftspritzpistolen, Airless-Spritzpistolen, HVLP- (High Volume, Low Pressure) und elektrostatische Spritzpistolen. Jeder Typ ist für bestimmte Anwendungen und Beschichtungsmaterialien ausgelegt.

Düsen

Düsen sind:

- Kritische Komponenten von Spritzpistolen.

- Bestimmen des Sprühbildes.

- Tröpfchengröße.

- Allgemeine Beschichtungsqualität.

Sie sind in unterschiedlichen Formen und Größen erhältlich und eignen sich für unterschiedliche Beschichtungsanwendungen.

Kompressoren und Luftversorgungssysteme

Kompressoren und Luftversorgungssysteme liefern Luftdruck für Luft- und HVLP-Spritzpistolen. Die Kapazität und Druckleistung des Kompressors müssen den Anforderungen der Spritzpistole entsprechen, um eine gleichbleibende Leistung zu gewährleisten. Luftversorgungssysteme umfassen auch Luftfilter und Regler, um Feuchtigkeit, Öl und andere Verunreinigungen aus der Druckluft zu entfernen.

Beschichtungsmaterialien: Pulver, Flüssigkeiten und Gele

Beschichtungsmaterialien, die bei Sprühbeschichtungsanwendungen verwendet werden, gibt es in verschiedenen Formen, darunter Pulver, Flüssigkeiten und Gele.

- Pulverbeschichtungen: Hierbei handelt es sich um feine, trockene Partikel, die mit elektrostatischen Spritzpistolen aufgetragen werden. Sie bieten hervorragende Haftung, Haltbarkeit und sind aufgrund minimaler VOC-Emissionen und der Möglichkeit, Overspray zu recyceln, umweltfreundlich.

- Flüssige Beschichtungen: Dazu gehören Farben, Lacke und Lasuren, die mit Luftsprüh-, Airless- oder HVLP-Spritzpistolen aufgetragen werden. Flüssige Beschichtungen sind vielseitig und können für verschiedene Oberflächen und Schutzeigenschaften formuliert werden.

- Gelbeschichtungen: Dies sind dickere, viskose Materialien für Anwendungen, die eine robuste Schutzschicht erfordern. Sie werden häufig in speziellen Industrie- und Schiffsanwendungen eingesetzt, bei denen Haltbarkeit und Widerstandsfähigkeit gegenüber rauen Umgebungen von entscheidender Bedeutung sind.

Vorbereitung der Oberfläche

Bedeutung der Oberflächenvorbereitung

Die Oberflächenvorbereitung ist ein entscheidender Schritt im Sprühbeschichtungsprozess. Ausreichend vorbereitete Oberflächen gewährleisten eine optimale Beschichtungshaftung und ein haltbares und langlebiges Finish. Eine unzureichende Oberflächenvorbereitung kann zu Beschichtungsfehlern wie Abblättern, Blasenbildung oder Korrosion führen.

Reinigen und Entfetten

Reinigen und Entfetten sind die ersten Schritte bei der Oberflächenvorbereitung. Schmutz, Öl, Fett oder Verunreinigungen auf der Oberfläche können die Haftung der Beschichtung beeinträchtigen. Wir verwenden verschiedene Reinigungsmethoden wie Lösungsmittelreinigung, Waschen mit Reinigungsmitteln und Ultraschallreinigung, um diese Verunreinigungen zu entfernen.

Strahlen

Beim Sandstrahlen werden Strahlmittel mit hoher Geschwindigkeit auf die Oberfläche geschleudert, um sie zu reinigen und aufzurauen. Bei diesem Verfahren werden Rost, alte Beschichtungen und andere Oberflächenfehler entfernt und eine geeignete Struktur geschaffen, an der die neue Beschichtung haften kann.

Grundierung

Das Grundieren ist der letzte Schritt bei der Oberflächenvorbereitung. Auf die vorbereitete Oberfläche wird eine Grundierung aufgetragen, um die Haftung zu verbessern und zusätzlichen Schutz zu bieten. Grundierungen können verschiedene Vorteile bieten, wie Korrosionsbeständigkeit, verbesserte Haftung und eine glattere Oberfläche.

Bewerbungsverfahren

Manuelle Anwendung

Bei der manuellen Anwendung trägt ein erfahrener Bediener die Beschichtung mit einer Spritzpistole auf die Oberfläche auf. Der Bediener kann das Sprühmuster, die Entfernung und die Geschwindigkeit anpassen, um eine gleichmäßige Beschichtung zu gewährleisten.

Automatisierte Anwendung

Bei der automatischen Anwendung werden Maschinen und Fördersysteme verwendet, um Beschichtungen in einem kontrollierten, sich wiederholenden Prozess aufzutragen. Automatische Sprühsysteme können so programmiert werden, dass sie Beschichtungen mit bestimmten Geschwindigkeiten, Winkeln und Dicken auftragen und so eine gleichmäßige Deckung gewährleisten.

Robotergestütztes Sprühbeschichten

Roboter-Sprühbeschichtung ist eine fortschrittliche automatisierte Anwendung, bei der Roboterarme Beschichtungen präzise und gleichmäßig auftragen. Diese Methode bietet beispiellose Wiederholgenauigkeit und reduziert das Risiko menschlicher Fehler.

Maßnahmen zur Qualitätskontrolle

Qualitätskontrollmaßnahmen sind unerlässlich, um sicherzustellen, dass der Sprühbeschichtungsprozess den gewünschten Standards und Spezifikationen entspricht. Zu diesen Maßnahmen gehören:

- Visuelle Inspektion: Überprüfen Sie, ob Mängel wie Läufer, Durchhänger oder ungleichmäßige Abdeckung vorliegen.

- Dickenmessung: Verwenden Sie Werkzeuge wie Messschieber oder Ultraschallmessgeräte, um die Beschichtungsdicke zu messen und sicherzustellen, dass sie den erforderlichen Spezifikationen entspricht.

- Haftungsprüfung: Durchführen von Tests wie dem Gitterschnitt- oder Abziehtest, um die Haftfestigkeit der Beschichtung zu beurteilen.

Vorteile der Sprühbeschichtung

Haltbarkeit und Langlebigkeit

Durch das Sprühbeschichten wird die Haltbarkeit und Lebensdauer von Produkten deutlich verbessert. Wir können Oberflächen durch das Auftragen einer Schutzschicht vor Abnutzung schützen und so ihre Nutzungsdauer verlängern.

Korrosionsbeständigkeit

Einer der entscheidenden Vorteile der Sprühbeschichtung ist ihre hervorragende Korrosionsbeständigkeit. Beschichtungen wie Pulver- und Flüssiglacke wirken als Barrieren und verhindern, dass Feuchtigkeit, Chemikalien und andere korrosive Elemente auf den Untergrund gelangen.

Ästhetische Verbesserungen

Sprühbeschichtungen bieten eine breite Palette ästhetischer Verbesserungen und ermöglichen uns die Erzielung verschiedener Ausrüstungen, Texturen und Farben. Egal, ob wir eine glänzende, matte oder strukturierte Oberfläche anstreben, mit der Sprühbeschichtung können wir genau das gewünschte Aussehen erzielen.

Kosten-Wirksamkeit

Sprühbeschichtung ist für viele Anwendungen eine kostengünstige Lösung. Der Prozess kann für kleine oder große Produktionsläufe skaliert werden und ist daher für unterschiedliche Fertigungsanforderungen geeignet.

Herausforderungen und Lösungen

Häufige Probleme beim Sprühbeschichten

Obwohl das Sprühbeschichten sehr effektiv ist, kann es einige Probleme geben, die sich auf die Qualität und Effizienz des Prozesses auswirken. Zu den häufigsten Problemen gehören:

- Sprühnebel: Überschüssiges Beschichtungsmaterial, das nicht an der Oberfläche haftet, kann zu Verschwendung und Umweltverschmutzung führen.

- Ungleichmäßige Beschichtung: Eine ungleichmäßige Anwendung kann zu Bereichen mit zu viel oder zu wenig Beschichtung führen, was das Aussehen und den Schutz des Produkts beeinträchtigt.

- Läufe und Senken: Zu viel Beschichtungsmaterial kann zu Läufern und Absackungen führen, was wiederum eine unebene Oberfläche und ein schlechtes Finish zur Folge hat.

- Schlechte Haftung: Eine unzureichende Oberflächenvorbereitung oder falsche Auftragungstechniken können das Ablösen oder Abplatzen der Beschichtung verhindern.

- Verstopfung der Sprühausrüstung: Beschichtungsmaterialien können sich ablagern und die Spritzpistole verstopfen, was zu Unterbrechungen und ungleichmäßigem Auftragen führen kann.

Lösungen und Best Practices

Um diese Herausforderungen zu bewältigen, müssen bewährte Verfahren und Lösungen implementiert werden, um einen reibungslosen und effizienten Sprühbeschichtungsprozess zu gewährleisten:

- Richtige Oberflächenvorbereitung: Für eine gute Haftung und ein glattes Finish ist eine gründliche Reinigung, Entfettung und Grundierung der Oberfläche unerlässlich.

- Optimale Geräteeinstellungen: Durch die Anpassung von Druck, Düsengröße und Sprühbild der Spritzpistole an das Beschichtungsmaterial und die Anwendungsanforderungen lässt sich ein gleichmäßiger Auftrag erzielen.

- Kontrollierte Umgebung: Durch die Aufrechterhaltung einer konstanten Temperatur, Luftfeuchtigkeit und Luftzirkulation im Beschichtungsbereich wird das Risiko von Defekten wie Läufern, Absacken und schlechter Haftung verringert.

- Regelmäßige Wartung: Regelmäßiges Reinigen und Warten der Sprühausrüstung verhindert Verstopfungen und sorgt für eine gleichbleibende Leistung.

Umweltbezogene Überlegungen

Sprühbeschichtungsprozesse können Auswirkungen auf die Umwelt haben, z. B. durch die Freisetzung flüchtiger organischer Verbindungen (VOCs) und die Entstehung von Abfall. Um diese Aspekte zu berücksichtigen, müssen umweltfreundliche Verfahren und Materialien eingesetzt werden:

- VOC-arme und VOC-freie Beschichtungen: Die Verwendung von Beschichtungen mit geringem oder keinem VOC-Gehalt reduziert die Freisetzung schädlicher Emissionen in die Atmosphäre.

- Effiziente Sprühtechniken: Techniken wie HVLP und elektrostatisches Sprühbeschichten verbessern die Übertragungseffizienz und reduzieren Overspray und Materialverschwendung.

- Recycling und Abfallmanagement: Durch die Umsetzung von Recyclingprogrammen für Sprühnebel und die ordnungsgemäße Entsorgung gefährlicher Abfälle wird die Umweltbelastung minimiert.

- Energieeffiziente Geräte: Der Einsatz energieeffizienter Sprühsysteme und Aushärtungsverfahren reduziert den gesamten CO2-Fußabdruck des Beschichtungsvorgangs.

Industrielle Anwendungen

Autoindustrie

- Karosserielackierung

- Felgenbeschichtung

- Innen- und Außenverkleidung

- Motorkomponenten

Luft-und Raumfahrtindustrie

- Flugzeugaußenbeschichtungen

- Innenraumkomponenten

- Motorenteile

- Fahrwerk

Elektronik- und Elektroindustrie

- Leiterplatten

- Elektronikgehäuse

- Temperatur fällt

- Anschlüsse

Bauwesen und Architektur

- Baustahl

- Metalldächer und -verkleidungen

- Fensterrahmen

- Dekorative Metallarbeiten

Medizinprodukte und Gesundheitswesen

- Chirurgische Instrumente

- Gehäuse für medizinische Geräte

- Krankenhausausrüstung

- Orthopädische Implantate

Schlussfolgerung

Das Sprühbeschichten ist in vielen Branchen eine unschätzbar wertvolle Technik, die zahlreiche Vorteile bietet, wie z. B. verbesserte Haltbarkeit, Korrosionsbeständigkeit und ästhetische Verbesserungen. Wenn wir die Grundlagen des Sprühbeschichtens, einschließlich der erforderlichen Techniken und Geräte, verstehen, können wir die Anwendung optimieren, um hochwertige Oberflächen zu erzielen.

Sie benötigen einen zuverlässigen Hersteller von Blechteilen? Dann sind Sie bei Shengen an der richtigen Adresse. Wir sind spezialisiert auf Laserschneiden, Biegen, Oberflächenbearbeitung und CNC-Bearbeitung von Blechen. Erreichen Sie Shengen Holen Sie sich noch heute professionelle Hilfe!

FAQs

Welche Art von Sprühbeschichtung eignet sich am besten für den industriellen Einsatz?

Die beste Art der Sprühbeschichtung für den industriellen Einsatz hängt von der jeweiligen Anwendung und den Anforderungen ab. Pulverbeschichtung wird häufig aufgrund ihrer hohen Haltbarkeit und Korrosionsbeständigkeit bevorzugt. Für komplizierte Details und feine Oberflächen sind flüssige Sprühbeschichtungen ideal. Thermische Sprühbeschichtungen eignen sich hervorragend für Hochleistungsanwendungen, die einen verbesserten Verschleiß- und Wärmeschutz erfordern. Elektrostatische Sprühbeschichtungen bieten hohe Effizienz und gleichmäßige Deckung für komplexe Formen.

Wie wähle ich die richtige Spritzbeschichtungstechnik?

Bei der Auswahl der richtigen Sprühbeschichtungstechnik müssen mehrere Faktoren berücksichtigt werden:

- Material: Bestimmen Sie das Trägermaterial und wählen Sie eine Beschichtung aus, die gut darauf haftet.

- Umfeld: Berücksichtigen Sie die Umweltbedingungen, denen das beschichtete Produkt ausgesetzt sein wird, wie z. B. die Einwirkung von Chemikalien, Feuchtigkeit oder extremen Temperaturen.

- Anmeldung: Bewerten Sie Größe, Form und Komplexität des beschichteten Artikels.

- Beenden: Entscheiden Sie sich für das gewünschte Finish, ob matt, glänzend, strukturiert oder glatt.

Wie lange hält die Sprühbeschichtung?

Die Lebensdauer einer Sprühbeschichtung hängt von der Art des Beschichtungsmaterials, der Auftragsqualität und den Umgebungsbedingungen ab, denen das beschichtete Objekt ausgesetzt ist. Im Allgemeinen kann eine gut aufgetragene Sprühbeschichtung mehrere Jahre halten.

Welche Innovationen bestimmen die Zukunft der Sprühbeschichtung?

Mehrere Innovationen bestimmen die Zukunft der Sprühbeschichtung:

- Nanobeschichtungen: Bietet überlegenen Schutz mit ultradünnen Schichten und Vorteilen wie Wasserabweisung und antibakteriellen Eigenschaften.

- Umweltfreundliche Beschichtungen: Entwicklung von VOC-armen und wasserbasierten Beschichtungen zur Reduzierung der Umweltbelastung.

- Innovative Beschichtungen: Integration von Selbstheilungs-, Korrosionserkennungs- und Farbänderungseigenschaften als Reaktion auf Umweltveränderungen.

Weitere Ressourcen:

VOC-Farbe vs. VOC-freie Farbe – Quelle: The Spruce

Elektrostatische Sprühbeschichtung – Quelle: Precision Coating Tech

Thermisches Spritzbeschichten – Quelle: HTS

Hey, ich bin Kevin Lee

In den letzten 10 Jahren bin ich in verschiedene Formen der Blechbearbeitung eingetaucht und teile hier coole Erkenntnisse aus meinen Erfahrungen in verschiedenen Werkstätten.

Kontakt aufnehmen

Kevin Lee

Ich verfüge über mehr als zehn Jahre Berufserfahrung in der Blechverarbeitung und bin auf Laserschneiden, Biegen, Schweißen und Oberflächenbehandlungstechniken spezialisiert. Als Technischer Direktor bei Shengen bin ich bestrebt, komplexe Fertigungsherausforderungen zu lösen und Innovation und Qualität in jedem Projekt voranzutreiben.